1.手工制作任务

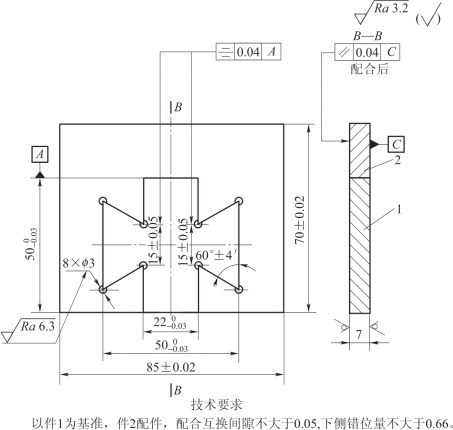

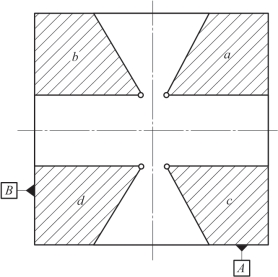

手工制作如图11-3所示蝶形配合件,材料45钢,时间8小时。考核和评分标准见表11-5。

图11-3 蝶形配合件

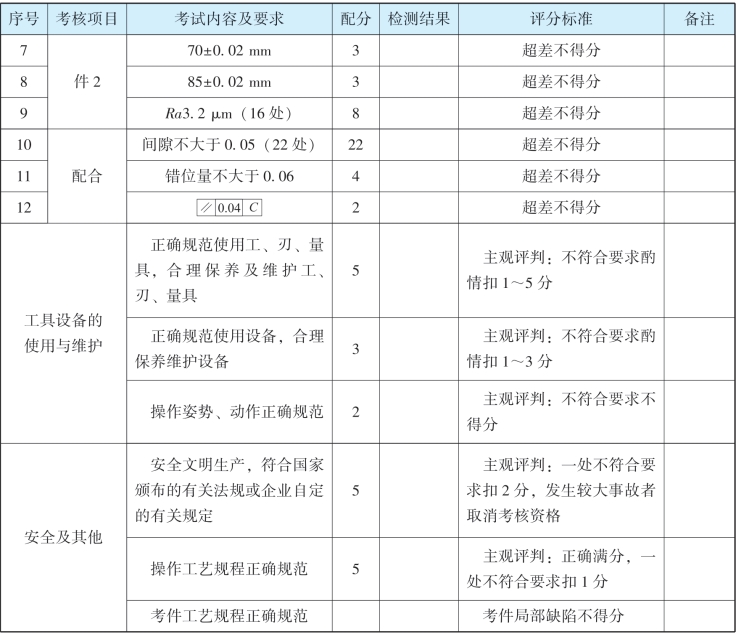

表11-5 考核和评分标准 (蝶形配合件)

续表

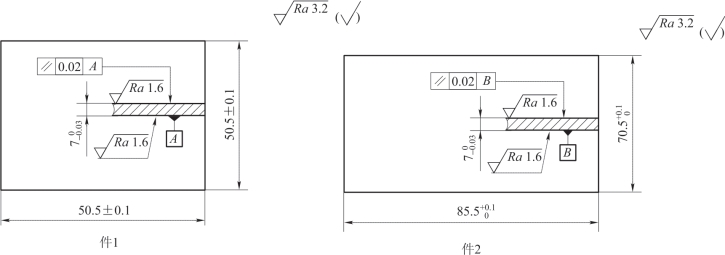

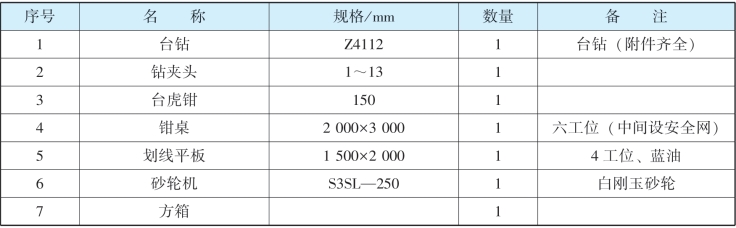

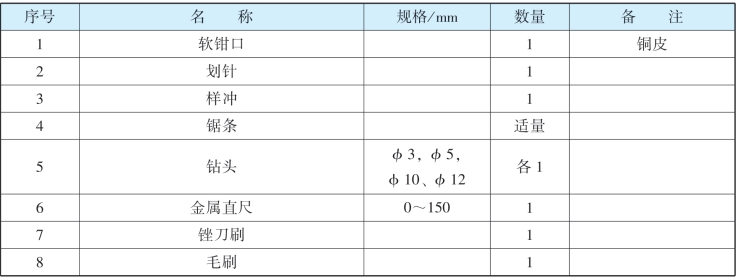

准备所需的材料,见图11-4。所需设备见表11-6,所需工具、量具、刃具见表11-7、表11-8。

图11-4 备料图

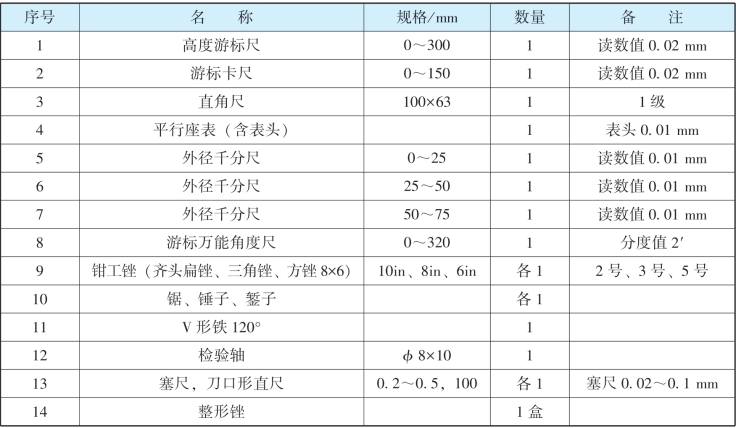

表11-6 所需设备

表11-7 所需工具、量具、刃具 (实训场地准备)

表11-8 所需工具、量具、刃具 (操作人员准备)

2.图样分析

(1)考核要求

①公差要求:锉削IT7;配合间隙不大于0.05 mm。

②几何公差:对称度0.04 mm;平行度0.04 mm。

③表面粗糙度:锉削Ra3.2μm。

(2)操作前准备

①了解技能鉴定的考核规则,按要求组织好工作场地,工、刃、量具、辅助工具摆放整齐。

②按照备料技术要求,检查备料的各项技术指标,确定划线加工基准。

③编制各项操作的加工工艺步骤、加工方法及测量手段等。

(3)工艺要求分析

①该配合件是一个半封闭形式的插入配合件,以角度配合为主,同时又能进行换向配合。需经过划线、钻孔、锯削余料,锉削达到图样技术要求。件1为凸件,件2为凹件,并且是以件1为基准配作的。件1的加工主要是角度及对称度,以50 mm的两个外形对称中心平面为设计基准。故件1加工、划线、测量都无法和设计基准重合,必须采用间接测量的方法才能完成件1的加工。只要件1的尺寸及角度对设计基准的十字中心线都保持一样,那么,就能在与件2配合后,达到技术要求。根据准备工作情况来看,一无正弦规,二无成套样板,只准备有游标万能角度尺、外径千分尺等测量工具,操作时只能采用间接测量方法来保证尺寸的准确性和互换性,故在考虑加工步骤时,只能一步一步地加工。

②技术要求分析。技术要求配合间隙不大于0.04 mm,而且互换后间隙不大于0.04 mm,底边错位量不大于0.05 mm,大平面扭曲量不大于0.04 mm。这就要求件1的尺寸加工误差不能大,应控制在0.02 mm以内,角度误差也不能大,应控制在2′以内,同时件1的形位误差也不能过大,特别是垂直于大平面的要求也都应不大于0.02 mm,这样才可以保证技术要求。故要求在加工件1时,应细心操作,认真测量,尽量保证几何公差、尺寸及角度误差都控制在最小范围。

③评分标准分析。件1配合38分,说明件1(凸件)的重要性,再次提醒操作者重视,而件2配合14分,主要是外形尺寸配分,故加工件2时,要注意外形尺寸加工,配合占28分,其间隙不大于0.05 mm(22处含反转)配22分,即每处1分,应注意间隙的修配,力争保证达到要求。错位量4分,只要在加工中保证几何公差,是可以达到的。油光锉达到Ra3.2μm是没有问题的。

从以上的分析看来,此试题重点在于考核如何选择对称零件的加工方法和测量方法,只要方法选择得当,认真细心的加工,就可达到各项技术要求。

(4)操作要点分析

件1燕尾的对称度加工,是根据测量工具来确定的,一般有三种方法:(https://www.daowen.com)

①用正弦规和百分表来检查时,可以一次去除所有余量进而加工成形。

②用内外角度样板和尺寸样板控制的方法来加工对称燕尾。

③用外径千分尺和测量柱采用间接测量方法来加工对称燕尾。

这几种方法中,第一种精度高些;第二种考前应做几个分样板,比较麻烦;第三种是常用方法之一,主要问题是间接测量,需通过尺寸链计算,一般用于精度较低之处。根据量具准备情况,应采用第三种方法。

3.加工工艺步骤

(1)件1的加工步骤

①检查毛坯料,选择较好的一对垂直边进行修正,并作为划线基准。

②粗、细锉50 mm×50 mm外形,达到垂直度、平行度和平面度误差均在0.02 mm以内,尺寸加工到50 mm的上极限尺寸内为好。可用百分表检查,使两组尺寸公差一致。

图11-5 去掉各角余料

③划双燕尾的加工界线,并用φ3 mm钻头钻出四个工艺孔。

④用锯削方式去掉a角余料,如图11-5所示。

⑤粗、细锉a燕尾角,用外径千分尺测量到A边尺寸,达到技术要求,用检验轴φ8 mm和外径千分尺测量到B边的尺寸,达到技术要求,同时要用量角器测量60°±4′角度,达到技术要求。

⑥用锯削方式去掉b角余料,如图11-5所示。

⑦粗、细锉b燕尾角,用外径千分尺测量到A边尺寸,达到技术要求,用两个φ8 mm检验轴测定燕尾中心距15±0.05 mm尺寸,达到技术要求,用量角器检查60°±4′角度,达到技术要求,同时可用杠杆百分表校验两燕尾底边到A边尺寸的一致性。用120°V形铁检验60°±4′燕尾两个斜边尺寸的一致性,这样两个角60°±4′就对称了。

⑧重复第4步,去c角余料。

⑨重复第6、7、8步,去掉d角余料。注意在重复第8步的过程中,用百分表检验对称度时,用外形作为基准,要特别注意四个燕尾底边和斜边都能保证尺寸一致,公差越小越能保证互换精度要求。

⑩最后进行全面检查,去毛刺、清洗、交验。

(2)件2的加工步骤

①检查毛坯料,修正垂直度较好的一边垂直边,作为划线基准。

②粗、细锉外形尺寸,达到公差要求。

③划内燕尾线,用φ3 mm钻头钻四个工艺孔,用φ4 mm钻头钻排孔,并去余料。或用φ12 mm钻头在直槽角处、两个燕尾角处各钻一个孔,用锯削方式去掉余料。

④粗锉内燕尾,留0.1 mm的精修量。

⑤用件1进行试配、修正,达到配合要求和互换要求。

⑥检查错位量进行微量修正。

⑦全面检查各项技术要求,去毛刺、清洗、交验。

4.注意事项

(1)件1外形修正时由于尺寸加工到上偏差的附近,如果在修配时对某些高点修正就不会使尺寸超差。

(2)使用检验轴和外径千分尺测量尺寸,属于间接测量法,加工过程中应再利用尺寸链的方法来计算尺寸公差,以便更好的保证精度。

(3)用杠杆百分表校验尺寸时,请注意表头要垂直工件表面,同时要多次校验,以免测量不准。

(4)件2去内燕尾余料时,如用錾削去余料的方式,注意不能使工件变形。建议最好使用锯割方式去余料,这样可避免工件变形。

(5)如果件2外形尺寸及几何公差都比较好,也可用间接测量法加工内燕尾,留下0.02 mm余量进行修配,这样用的试配时间会少些。但这需要根据自己的加工能力和水平而定。

(6)在试配时,特别注意不要用锤子敲击件1配入,这样可能引起件2变形,造成配合后平行度超差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。