1.手工制作任务

手工制作如图11-1所示四拼块配合件,材料Q235,时间7小时。考核和评分标准见表11-1。

图11-1 四拼块配合件

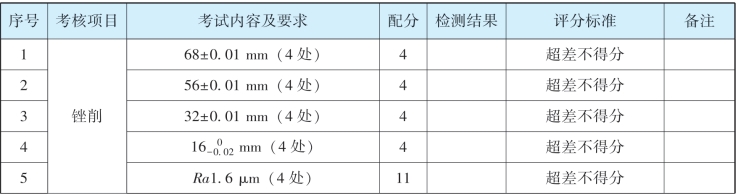

表11-1 考核和评分标准 (四拼块配合件)

续表

准备所需的材料,见图11-2。所需设备见表11-2,所需工具、量具、刃具见表11-3、表11-4。

图11-2 备料图

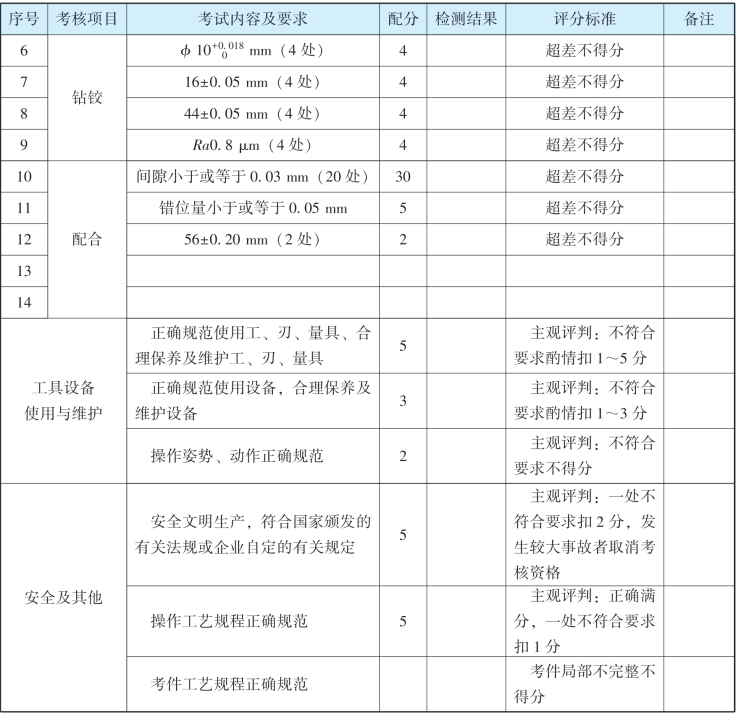

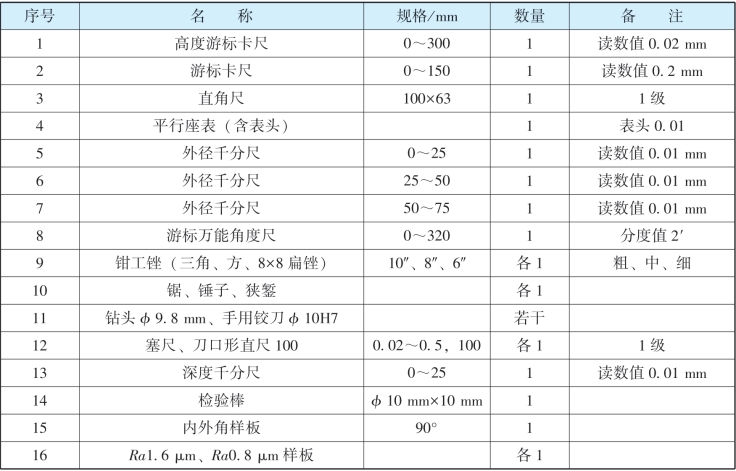

表11-2 所需设备

表11-3 所需工具、量具、刃具 (实训场地准备)

表11-4 所需工具、量具、刃具 (操作人员准备)

2.图样分析

(1)考核要求

①公差要求:锉削IT7;铰孔IT7;配合间隙不大于0.03 mm。

②表面粗糙度:锉削Ra1.6μm;铰孔Ra0.8μm。

(2)操作前准备

①了解技能鉴定的考核规则,按要求组织好工作场地,工、刃、量具、辅助工具摆放整齐。

②按照备料技术要求,检查备料的各项技术指标,确定划线加工基准。

③编制各项操作的加工工艺步骤、加工方法及测量手段等。

(3)工艺要求分析

①该配合件是多件配合,每个零件既是凸件,又是凹件,而且配合后,还有孔位精度要求。这四个零件图形、尺寸均相同,故可以四个一起划线,因为孔位精度要求为±0.05 mm,如果四个零件锉好后再钻孔,要全部保证其精度,比较困难,最好采用先钻、铰孔后,再以孔中心线为基准加工其他尺寸。对于凸台尺寸,虽无对称度公差要求,但要达到配合要求就必须注意对称问题,故在加工中,可以用百分表来检查,不必用尺寸链换算的方法。对凹槽可互相试配即可保证技术要求。

②技术要求分析。主要是尺寸公差要求较严格,故锉削时,应特别小心认真,保证尺寸公差要求。配合间隙0.03 mm虽较小,但只要保证每个零件的尺寸公差及形状公差都准确,就能达到技术要求,只要能保证零件对称、中心准确,配合后周边错位量就不会超差。

③评分标准分析。配合间隙占30分,这个主要的评分必须得到。其余每个尺寸都只有1分,不能粗心。丢失一个尺寸,虽然只有1分,但它可能影响到配合分,故在锉削加工中,特别是在精锉修正时更要细心,同时,可用百分表来检查四个零件的各处尺寸,以保证一致为好。

④根据准备的量具分析可知,此题可以用多种方法进行加工,用深度千分尺来测量凸台深度,即![]() 时,可用一种加工步骤;当没有准备深度千分尺时,要用外径千分尺,经过换算测量,又是另外一种加工步骤。

时,可用一种加工步骤;当没有准备深度千分尺时,要用外径千分尺,经过换算测量,又是另外一种加工步骤。

根据以上分析,此题主要是用锉削来达到各项技术要求的,故在加工步骤上,都要以修正为主,同时要特别注意测量时的准确性。

(4)操作要点分析

保证孔位公差可采用精钻孔的方法,也可以孔为基准,利用锉削方法达到孔位精度要求。根据此题情况和准备工具情况,以孔为基准,用锉削外形来达到孔的位置精度比较好些。即:先将φ10H7的孔钻、铰好,达到孔径尺寸要求及表面粗糙度Ra0.8μm要求后,然后以孔中心为测量基准加工另一邻边,保证孔中心到边的尺寸16±0.05 mm。然后以孔中心为测量基准,用锉削方式保证尺寸44±0.05 mm技术要求,同时保证对已加工邻边的垂直度要求。最后加工外形68±0.01 mm和32±0.01 mm的尺寸。这样既可保证孔位公差±0.05 mm的技术要求,又能保证零件外形尺寸要求。同时也可保证配合后孔距56±0.02 mm的尺寸要求。

3.加工工艺步骤

(1)采用深度千分尺的测量方法如下:

①检查毛坯料的尺寸及几何公差。

②修正一对互相垂直的基准边。(https://www.daowen.com)

③划φ10H7的孔位线。注意16 mm、44 mm两处尺寸应留有修正量。

④钻φ9.8 mm的孔,铰削达到φ10H7。

⑤以孔为基准粗、细锉68 mm×32 mm,达到技术要求(最好为上偏差)。

注意:保证孔距16±0.05 mm和44±0.05 mm的两组尺寸。

⑥划线:划凸、凹加工界线。

⑦钻工艺孔φ3 mm和凹槽处φ9.8 mm孔。

⑧用锯削方式,去掉凸台和凹槽处的余量。

⑨粗、细锉凸台,用深度千分尺测量两边,达到技术要求。

⑩粗、细锉凹槽,保证到端头8 mm,到对边20 mm两处尺寸,公差以上偏差为好。

⑪试配各凹槽,达到技术要求。

注意:外侧面的位置公差及各面之间的配合间隙。

⑫全面修正,去掉装夹痕迹。

注意:修正时,只能修正凹槽。

⑬检查尺寸及几何公差,去毛刺、打印记、涂油。

(2)用外径千分尺的测量方法如下:

①检查毛坯料的尺寸及几何公差。

②划φ10H7的孔位线。注意,16 mm、44 mm两处尺寸应留有修正量。

③钻φ9.8 mm的孔,铰削达到φ10H7。

④以孔中心线为基准,锉削长边,保证尺寸![]() mm。

mm。

⑤以孔中心线为基准,锉削端面,保证尺寸![]() mm。

mm。

⑥以锉好的两边为划线基准,划外形尺寸界线。

⑦钻工艺孔φ3 mm,同时,在凹槽中钻φ9.8 mm孔l个,以靠一边为好。

⑧利用锯削方式,去掉凸台一个角(即凹槽边的角)。

⑨粗、细锉,达到尺寸![]() mm和56±0.01 mm的要求,可利用百分表测量,同时可用百分表检查此面与底面的平行度误差。

mm和56±0.01 mm的要求,可利用百分表测量,同时可用百分表检查此面与底面的平行度误差。

⑩锯掉另外一个角。

⑪粗、细锉,达到尺寸![]() mm和56±0.01 mm的要求。

mm和56±0.01 mm的要求。

⑫锯凹槽余料。

⑬粗、细锉底边和靠端面的边,用千分尺测量,保证到端面![]() mm,到底面

mm,到底面![]() mm左右。

mm左右。

⑭锉削32 mm尺寸,达到公差±0.01 mm。

⑮锉削68 mm尺寸,达到公差±0.01 mm。注意:四块都加工完成后进行试配。

⑯利用凸台和凹槽进行试配,达到凸台配合精度。注意:用锉削![]() mm凸台的实际尺寸,来修配外形达到错位量小于或等于0.05 mm。

mm凸台的实际尺寸,来修配外形达到错位量小于或等于0.05 mm。

⑰全面检查尺寸,去毛刺、打印记、涂油。

4.注意事项

(1)以孔为基准锉削长边时,要特别注意在钻、铰孔时,必须留有一定的修正量,否则,将无法达到孔位±0.05 mm的技术要求。

(2)用深度千分尺测量时,要注意测量面放置水平。特别是在只用深度千分尺的单边尺座测量时,更要注意尺座与零件外形贴紧,并放置水平。在测量尺寸时,应用棘轮测量,当测杆与被测面接触,棘轮发出“嗒嗒”声时,即可读数。

(3)用外径千分尺测量法加工时,请注意测量基准的选择,同时应注意计算保证凸台的对称公差。

(4)还可采用比较法进行测量,用百分表检查各凸台的尺寸公差,这样比较方便快捷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。