1.表面粗糙度轮廓的界定

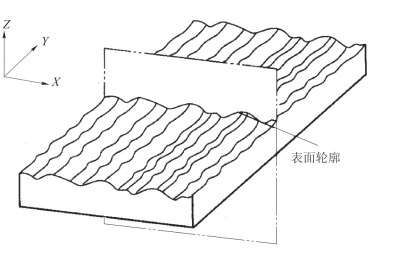

为了研究零件的表面结构,通常用垂直于零件实际表面的平面与该零件实际表面相交所得到的轮廓作为评估对象,称为表面轮廓,是一条轮廓曲线,如图10-117所示。

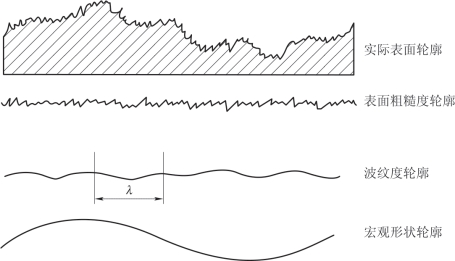

一般来说,任何加工后的表面的实际轮廓总是包含着表面粗糙度轮廓、波纹度轮廓和宏观形状轮廓等构成的几何形状误差,它们叠加在同一表面上,如图10-118所示。粗糙度、波纹度、宏观形状通常按表面轮廓上相邻峰、谷间距的大小来划分:间距小于1 mm的属于粗糙度;间距在1~10 mm的属于波纹度;间距大于10 mm的属于宏观形状。粗糙度叠加在波纹度上,在忽略由于粗糙度和波纹度引起的变化的条件下表面总体形状为宏观形状,其误差称为宏观形状误差或GB/T 1182—2008称谓的形状误差。

图10-117 表面轮廓

图10-118 零件实际表面轮廓的形状和组成

λ—波长(波距)

2.表面粗糙度轮廓对零件工作性能的影响

零件表面粗糙度轮廓对该零件的工作性能有重大的影响。

1)对耐磨性的影响

相互运动的两个零件表面越粗糙,则它们的磨损就越快。这是因为这两个表面只能在轮廓的峰顶接触,当表面间产生相对运动时,峰顶的接触将对运动产生摩擦阻力,使零件表面磨损。

2)对配合性质稳定性的影响

相互配合的孔、轴表面上的微小峰被去掉后,它们的配合性质会发生变化。对于过盈配合,由于压入装配时孔、轴表面上的微小峰被挤平而使有效过盈减小;对于间隙配合,在零件工作过程中孔、轴表面上的微小峰被磨去,使间隙增大,因而影响或改变原设计的配合性质。

3)对耐疲劳性的影响

对于承受交变应力作用的零件表面,疲劳裂纹容易在其表面轮廓的微小谷底出现,这是因为在微小谷底处产生应力集中,使材料的疲劳强度降低,导致零件表面产生裂纹而损坏。

4)对抗腐性的影响

在零件表面的微小凹谷容易残留一些腐蚀性物质,会向零件表面层渗透,使零件表面产生腐蚀。表面越粗糙,则腐蚀就越严重。

此外,表面粗糙度轮廓对连接的密封性和零件的美观等也有很大的影响。

因此,在零件精度设计中,对零件表面粗糙度轮廓提出合理的技术要求是一项不可缺少的重要内容。

零件加工后的表面粗糙度轮廓是否符合要求,应由测量和评定的结果来确定。测量和评定表面粗糙度轮廓时,应规定取样长度、评定长度、轮廓滤波器的截止波长、中线和评定参数。当没有指定测量方向时,测量截面方向与表面粗糙度轮廓幅度参数的最大值相一致,该方向垂直于被测表面的加工纹理,即垂直于表面主要加工痕迹的方向。

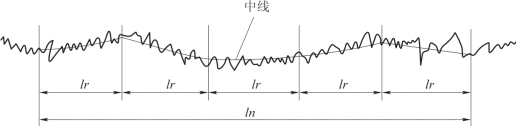

1)取样长度

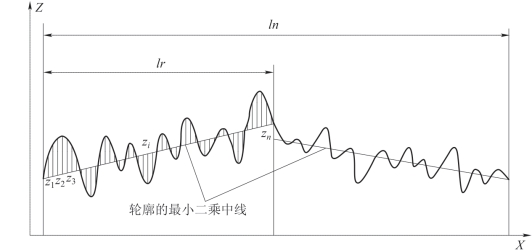

鉴于实际表面轮廓包含着粗糙度、波纹度和宏观形状误差等三种几何形状误差,测量表面粗糙度轮廓时,应把测量限制在一段足够短的长度上,以抑制或减弱波纹度、排除宏观形状误差对表面粗糙度轮廓测量的影响。这段长度称为取样长度,它是用于判别被评定轮廓的不规则特征的X轴方向上(见图10-117)的长度,用符号lr表示,如图10-119所示。表面越粗糙,则取样长度lr就应越大。取样长度的标准化值,见表10-5。

图10-119 取样长度和评定长度

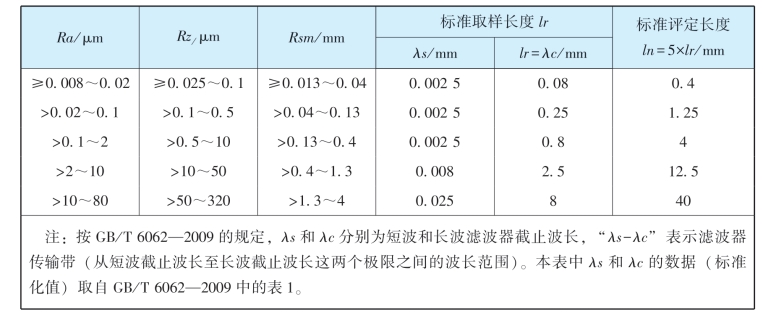

表10-5 轮廓算术平均偏差Ra、轮廓最大高度Rz和轮廓单元的平均宽度Rsm的标准取样长度和标准评定长度 (摘自CB/T 1031—2009、GB/T 10610—2009)

GB/T 1031—2009产品几何技术规范(GPS)表面结构 轮廓法 表面粗糙度参数及其数值

GB/T 10610—2009产品几何技术规范(GPS)表面结构 轮廓法 评定表面结构的规则和方法

GB/T 6062—2009产品集合技术规范(GPS)表面结构 轮廓法 接触(触针)式仪器的标称特性

2)评定长度

由于零件表面的微小峰、谷的不均匀性,在表面轮廓不同位置的取样长度上的表面粗糙度轮廓测量值不尽相同。因此,为了更可靠地反映表面粗糙度轮廓的特性,应测量连续的几个取样长度上的表面粗糙度轮廓。这些连续的几个取样长度称为评定长度,它是用于判别被评定轮廓特征的X轴方向上(见图10-117)的长度,用符号ln表示,如图10-119所示。

应当指出,评定长度可以只包含一个取样长度或包含连续的几个取样长度。标准评定长度为连续的5个取样长度(即ln=5×lr)。评定长度的标准化值,见表10-5。(www.daowen.com)

3)长波和短波轮廓滤波器的截止波长

为了评价表面轮廓(图10-118所示的实际表面轮廓)上各种几何形状误差中的某一几何形状误差,可以利用轮廓滤波器来呈现这一几何形状误差,过滤掉其他的几何形状误差。

轮廓滤波器是指能将表面轮廓分离成长波成分和短波成分的滤波器,它们所能抑制的波长称为截止波长。从短波截止波长至长波截止波长这两个极限值之间的波长范围称为传输带。

使用接触(触针)式仪器测量表面粗糙度轮廓时,为了抑制波纹度对粗糙度测量结果的影响,仪器的截止波长为λc的长波滤波器从实际表面轮廓上把波长较大的波纹度波长成分加以抑制或排除掉;截止波长为λs的短波滤波器从实际表面轮廓上抑制比粗糙度波长更短的成分,从而只呈现表面粗糙度轮廓,以对其进行测量和评定。其传输带则是从λs至λc的波长范围。长波滤波器的截止波长λc等于取样长度lr,即λc=lr。截止波长λs和λc的标准化值,从表10-5查取。

4.表面粗糙度轮廓的中线

获得实际表面轮廓后,为了定量地评定表面粗糙度轮廓,首先要确定一条中线,它是具有几何轮廓形状并划分被评定轮廓的基准线。以中线为基础来计算各种评定参数的数值。通常采用下列的表面粗糙度轮廓中线。

1)轮廓的最小二乘中线

轮廓的最小二乘中线如图10-120所示。在一个取样长度lr范围内,最小二乘中线使轮廓上各点至该线的距离的平方之和![]() 为最小,即

为最小,即![]()

图10-120 表面粗糙度轮廓的最小二乘中线

z1、z2、z3、…、zi、…、zn——轮廓上各点至最小二乘中线的距离

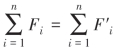

2)轮廓的算术平均中线

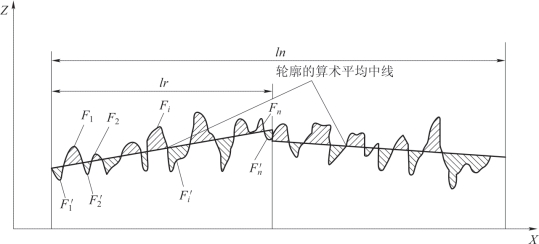

轮廓的算术平均中线,如图10-121所示。在一个取样长度lr范围内,算术平均中线与轮廓走向一致,这条中线将轮廓划分为上、下两部分,使上部分的各个峰面积之和等于下部分的各个谷面积之和,即

图10-121 表面粗糙度轮廓的算术平均中线

5.表面粗糙度轮廓的评定参数

为了定量地评定表面粗糙度轮廓,必须用参数及其数值来表示表面粗糙度轮廓的特征。鉴于表面轮廓上的微小峰、谷的幅度和间距的大小是构成表面粗糙度轮廓的两个独立的基本特征,因此在评定表面粗糙度轮廓时,通常采用下列的幅度参数(高度参数)和间距参数。

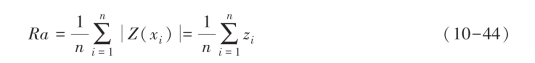

1)轮廓的算术平均偏差(幅度参数)

如图10-120所示,轮廓的算术平均偏差是指在一个取样长度lr范围内,被评定轮廓上各点至中线的纵坐标值Z(x)的绝对值的算术平均值,用符号Ra表示,用公式表示为

或近似表示为

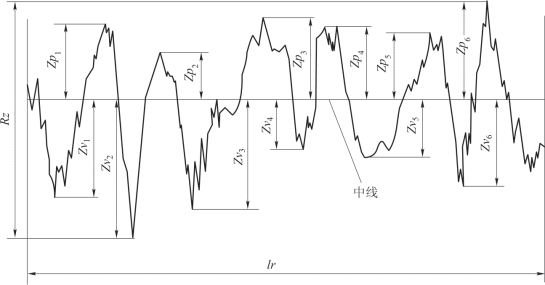

2)轮廓的最大高度(幅度参数)

如图10-122所示,在一个取样长度lr范围内,被评定轮廓上各个高极点至中线的距离叫做轮廓峰高,用符号Zpi表示,其中最大的距离叫做最大轮廓峰高Rp(图中Rp=Zp6);被评定轮廓上各个低极点至中线的距离叫做轮廓谷深,用符号Zvi表示,其中最大的距离叫做最大轮廓谷深,用符号Rv表示(图中Rv=Zv2)。

图10-122 表面粗糙度轮廓的最大高度

轮廓的最大高度是指在一个取样长度lr范围内,被评定轮廓的最大轮廓峰高Rp与最大轮廓谷深Rv之和的高度,用符号Rz表示,即

![]()

在零件图上,对零件某一表面的表面粗糙度轮廓要求,按需要选择Ra或Rz标注。

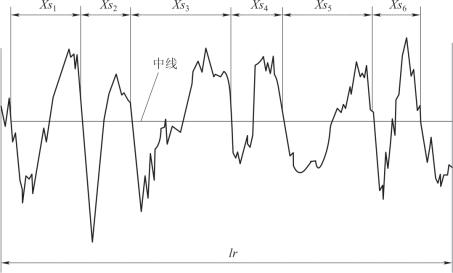

3)轮廓单元的平均宽度(间距参数)

对于表面轮廓上的微小峰、谷的间距特征,通常采用轮廓单元的平均宽度来评定。如图10-123所示,一个轮廓峰与相邻的轮廓谷的组合叫做轮廓单元,在一个取样长度lr范围内,中线与各个轮廓单元相交线段的长度叫做轮廓单元的宽度,用符号Xsi表示。

图10-123 轮廓单元的宽度与轮廓单元的平均宽度

轮廓单元的平均宽度是指在一个取样长度lr范围内所有轮廓单元的宽度Xsi的平均值,用符号Rsm表示,即

Rsm属于附加评定参数,与Ra或Rz同时选用,不能独立采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。