位置度公差是限制被测要素的实际位置对理想位置变动量的一项指标。理想位置是由基准和理论正确尺寸确定。理论正确尺寸是不附带公差的精确尺寸,用以表示被测理想要素到基准之间的距离。在图样上用加方框的数字表示,以便与未注尺寸公差相区别。

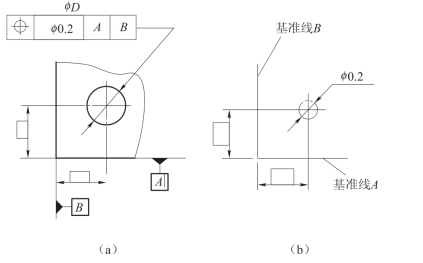

图10-82 给定平面点的位置度

(a)标注示例;(b)公差带

位置度包括给定平面点的位置度、任意方向点的位置度、相互垂直的两个方向线的位置度、任意方向线的位置度、平面(或中心平面)的位置度、复合位置度。

如薄板孔的轴线很短,则可把轴线看成一个点。给定平面点的位置度公差带是直径为公差值和的圆内的区域,如图10-82所示。

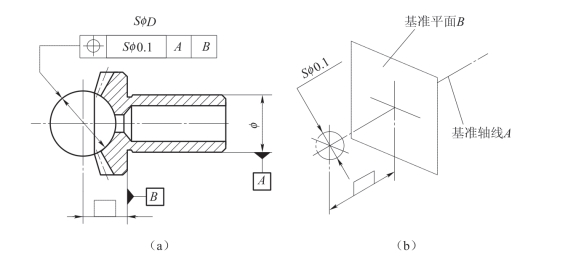

球的球心,也可以看做一个点。任意方向点的位置度公差带是直径为公差值Sφt的球内的区域。如图10-83所示。

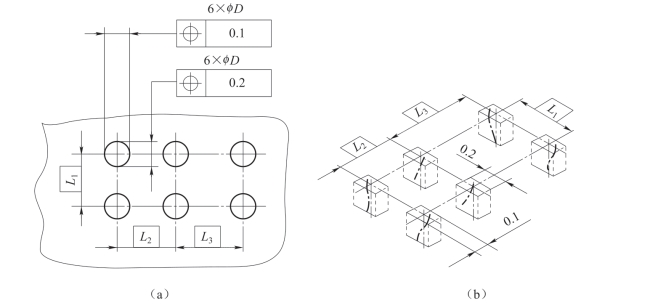

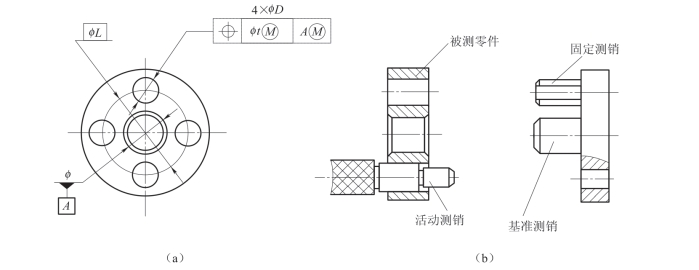

箱体和盖板上常有孔组,一般来说孔组间有位置要求,而与其他孔组或表面没有严格的位置要求,图样上孔的位置度不设基准。如图10-84(a)所示,零件中的6孔φD的轴线相互之间的距离由理论正确尺寸确定,在水平方向上(与水平指引线箭头平行的方向)的位置度公差为0.1mm,在垂线方向上(与垂线指引线箭头平行的方向)的位置度公差为0.2mm,无基准要求。6孔φD的轴线必须分别位于水平方向为0.1mm,垂直方向为0.2mm在理想位置上的6个四棱柱内,如图10-84(b)所示。

图10-83 任意方向点的位置度

(a)标注示例;(b)公差带

图10-84 相互垂直的两个方向线的位置度

(a)标注示例;(b)公差带

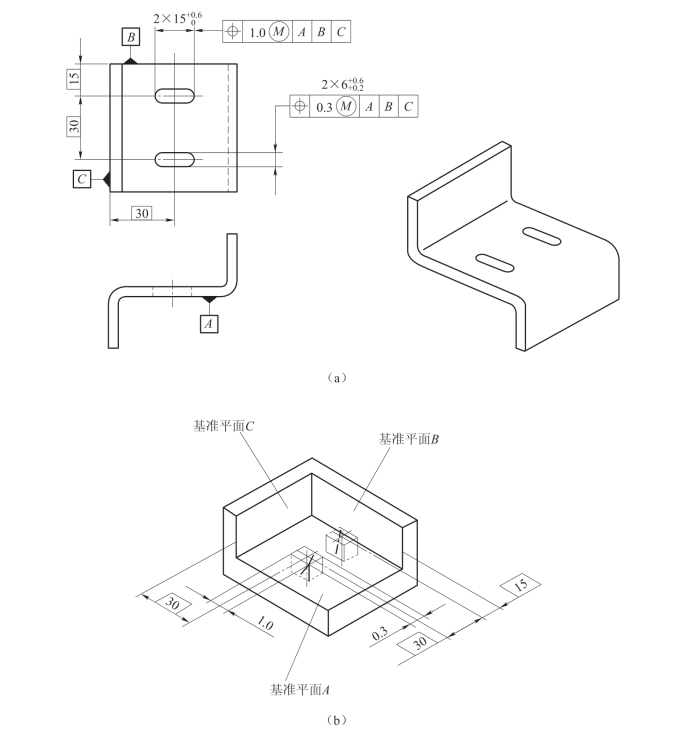

相互垂直的两个方向线的位置度公差带是距离分别为t1和t2两对相互垂直,且以轴线的理想位置为中心对称配置的两组平行平面之间的区域。轴线的理想位置由相对于三基面体系的理论正确尺寸确定。如图10-85(a)所示,零件中两槽的轴线位置在理想位置,在水平方向上(与水平指引线箭头平行的方向)的位置度公差为1.0mm,在垂线方向上(与垂线指引线箭头平行的方向)的位置度公差为0.3mm。两槽的轴线必须分别位于水平方向为1.0mm,垂线方向为0.3mm在理想位置上的两个四棱柱内,如图10-85(b)所示。

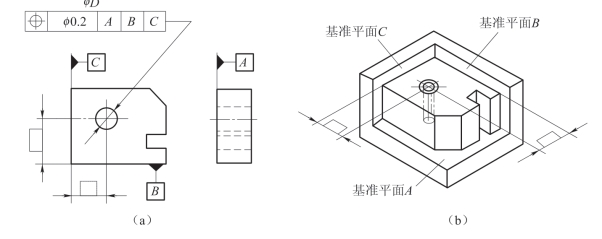

任意方向线的位置度公差带是直径为φt的圆柱面内的区域。被测孔公差带的轴线的位置由相对于三基面体系的理论正确尺寸确定。如图10-86所示,孔φD轴线对基准A、B、C在任意方向上的位置度公差为φ0.2mm。φD的轴线必须位于直径为公差值φ0.2mm、且相对基准平面A、B、C的理论正确尺寸所确定的理想位置为轴线的圆柱面内,如图10-86(b)所示,公差值前要加注φ。

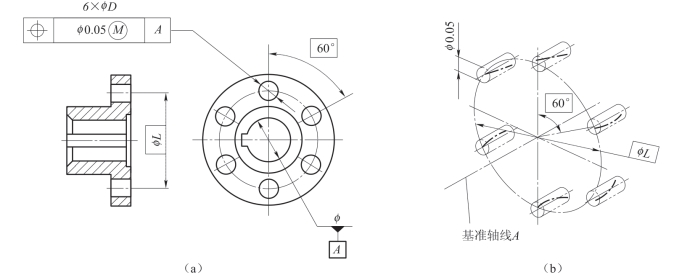

如图10-87(a)所示,6孔φD轴线对基准轴线A在任意方向上的位置度公差为φ0.05mm。被测6孔φD的轴线必须分别位于直径为公差值φ0.05mm,且以基准轴线A为圆心,直径为理论正确尺寸φL的理想圆周上的6个等分点确定(这6个点对称于键槽中心平面分布),并平行于基准轴线A的圆柱面内,如图10-87(b)所示,公差值前要加注φ。

图10-85 相互垂直的两个方向线的位置度

(a)标注示例;(b)公差带

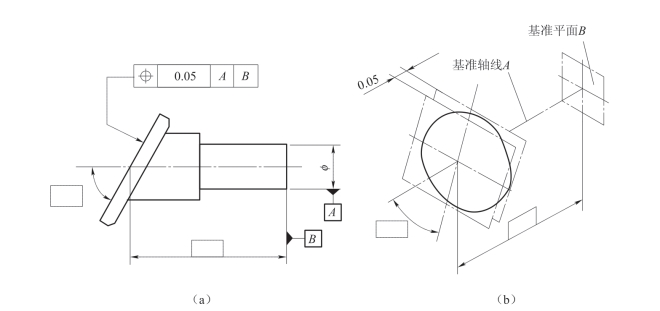

平面(或中心平面)的位置度公差带是距离为公差值t,且以面的理想位置为中心对称配置的两平行平面之间的区域。如图10-88(a)所示,斜面对基准A、B的位置度公差为0.05mm。被测斜面必须位于距离为公差值0.05mm,且以相对基准轴线A和基准平面B所确定的理想位置对称配置的两平行平面之间,如图10-88(b)所示。

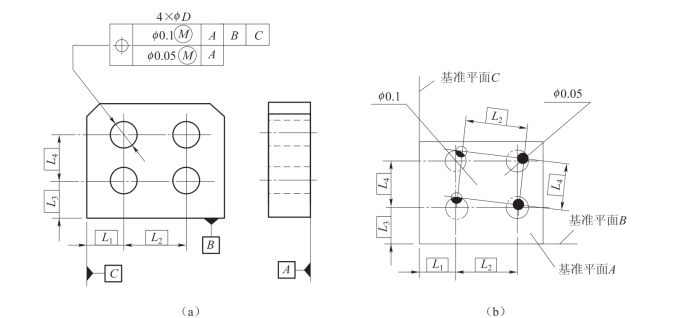

复合位置度公差带如图10-89所示,上框格标注孔组位置度公差为φt2(φ0.1mm),下框格标注各孔位置度公差为φt1(φ0.05mm),φt2>φt1。上框格的四孔组φ0.1mm位置度公差带的位置由基准平面A、B、C构成的三基面体系和理论正确尺寸确定,4个孔的实际轴线应位于该公差带内。下框格的4个孔位置度公差带应垂直于基准平面A,而与基准平面B、C无关,4个孔的实际轴线应位于该公差带内;它们的几何图框既可以平移,又可朝任意方向倾斜,但方向误差由孔组位置度公差来控制。4个孔的实际轴线应同时位于两个公差带的公共部分,即位于图中画出的阴影部分。

图10-86 任意方向线的位置度

(a)标注示例;(b)公差带

图10-87 任意方向圆周分布线的位置度

(a)标注示例;(b)公差带

图10-88 面的位置度

(a)标注示例;(b)公差带

图10-89 复合位置度

(a)标注示例;(b)公差带

1.坐标法

1)给定方向线位置度误差的坐标检测法

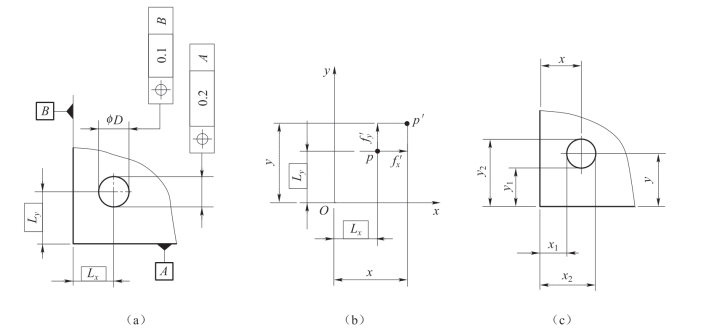

图10-90(a)所示零件,被测孔φD的轴线在水平方向对基准B的位置度公差为0.1mm;在垂线方向对基准A的位置度公差为0.2mm。如图10-90(b)所示,在坐标系xOy下,坐标点p是孔的理想位置,坐标点p′是孔的实际位置,f′x和f′y分别是孔在水平方向与垂线方向上的偏移量。

图10-90 用坐标法检测给定方向线的位置度误差

给定方向线的位置度误差坐标检测法的步骤如下:

①分别检测水平距离x1、x2和垂线距离y1、y2,如图10-90(c)所示。

②分别计算被测孔的实际坐标尺寸:(www.daowen.com)

![]()

③求被测孔在水平方向与垂线方向的偏移量:

④求被测孔在水平方向和垂线方向的位置度误差:

如果fx≤0.1mm,fy≤0.2mm,则被测孔位置度误差在允许范围内,该零件合格。

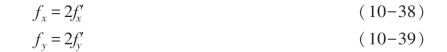

2)任意方向线的位置度误差坐标检测法

图10-91(a)所示零件,被测孔φD的轴线对基准A、B、C在任意方向上的位置度公差为φ0.2mm。如图10-91(b)所示,在坐标系xOy下,坐标点p是孔的理想位置,坐标点p′是孔的实际位置,fx和fy分别是孔在水平方向与垂线方向上的偏移量,f是孔的实际偏移量。

图10-91 用坐标法检测任意方向线的位置度误差

任意方向线的位置度误差坐标检测法的步骤如下:

①分别检测水平距离x1、x2和垂线距离y1、y2,如图10-91(c)所示。

②按式(10-34)、(10-35)分别计算被测孔的实际坐标尺寸。

③按式(10-36)、(10-37)求被测孔在水平方向与垂线方向的偏移量:

④求被测孔在水平方向和垂线方向的位置度误差:

![]()

如果f≤φ0.2mm,则被测孔位置度误差在允许范围内,该零件合格。

2.量规法

对大批量生产采用相关要求的被测件,宜用位置量规来检测。

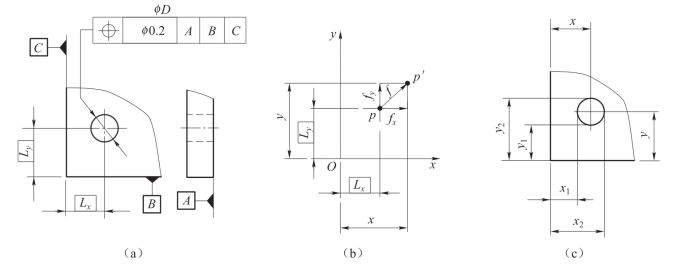

1)圆周布置孔组位置量规检测法

图10-92(a)所示零件,用图10-92(b)所示综合量规检测4孔φD的位置度。检测时,将量规的基准测销和固定测销插入零件的孔中,再将活动测销插入其他孔中,如果都能插入零件和量规的对应孔中,即可判定被测零件是合格的。

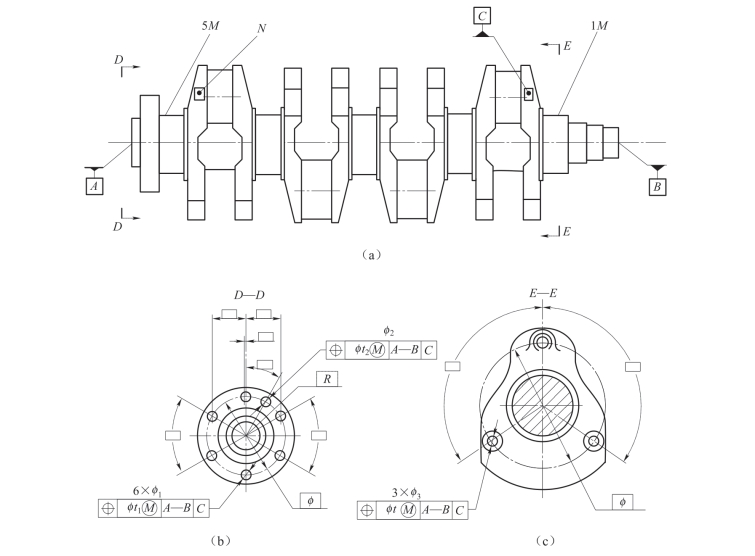

图10-93(a)所示四拐曲轴,在法兰盘上有6个φ1螺纹小径孔和1个φ2定位孔,如图10-93(b)所示,在扇板上有3个φ3螺纹小径孔,如图10-93(c)所示,这些孔的中心位置由理论正确尺寸、理论正确角度和基准确定。由于所有孔的基准要素是相同的,均为公共基准轴线A-B与基准面C,要检测这些孔的位置度误差可以在同一次定位中完成。

图10-92 用位置量规检测圆周布置孔组的位置度

(a)零件图样;(b)检测示例

图10-93 四拐曲轴

(a)四拐曲轴图样;(b)法兰盘图样;(c)扇板图样

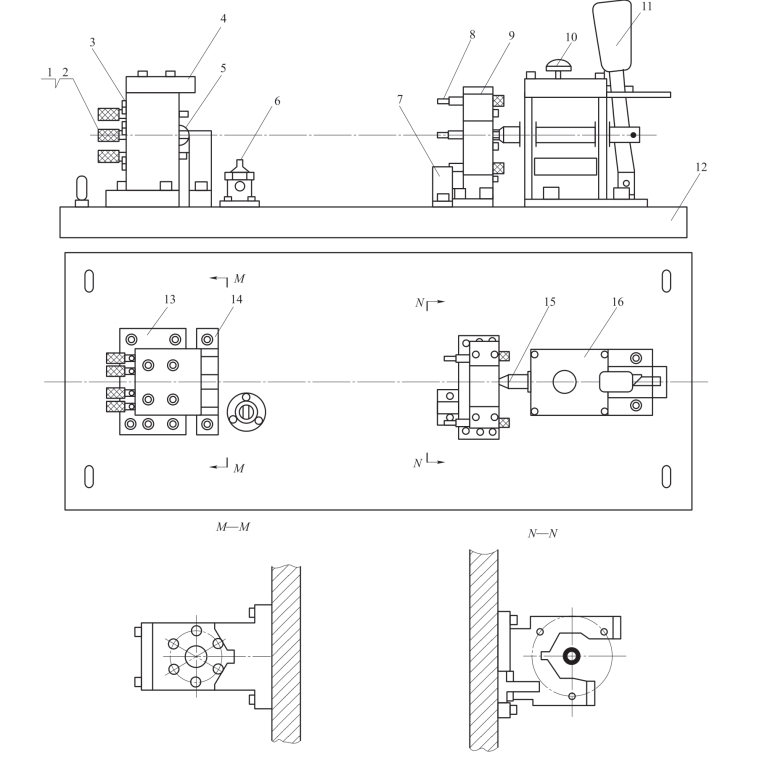

图10-94所示是检测四拐曲轴上10个孔位置度误差的检具。检测时,先把曲轴主轴颈5M和1M分别放置在前支撑14的V形槽和后检测座9的V形槽中,小平面N靠在粗定位座6上进行粗定位,然后左移手柄11使零件脱离粗定位,分别由定位钢球5、顶尖15和精定位座7对零件的公共基准轴线A-B与基准面C进行精定位。零件经锁紧后用检测棒1和2经前检测座13的孔插法兰盘上的φ1与φ2孔,用检测棒8经后检测座的孔插扇板上的φ3孔,凡被检测棒插入,该孔的位置度误差为合格。检测完毕,按下按钮10,手柄自动右移,零件由精定位改为粗定位。

图10-94 曲轴十孔位置度误差检具

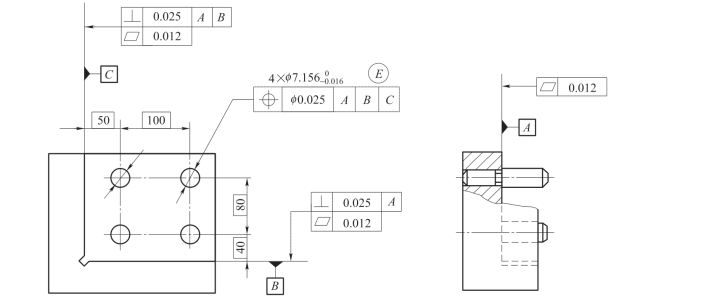

2)矩形布置孔组复合位置度量规检测法

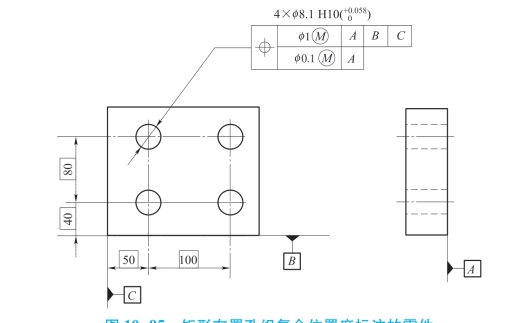

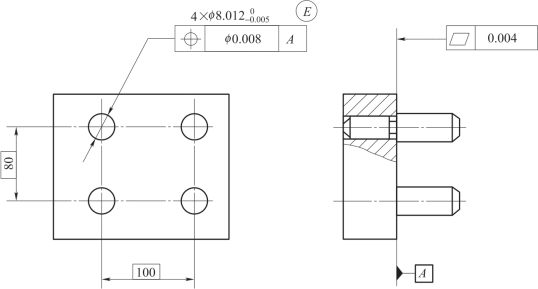

如图10-95所示,矩形零件上4×φ8.1H10mm孔组有复合位置度公差要求。上公差框格中的位置度公差为孔组位置度公差,采用最大实体要求,按三基面体系的三个基准平面A、B、C标注,需要用一个功能量规即孔组位置度量规检测;下公差框格中的位置度公差为各孔的位置度公差,采用最大实体要求,按基准平面A标注,需要用另一个功能量规即各孔位置度量规检测。

图10-95 矩形布置孔组复合位置度标注的零件

①孔组位置度量规检测法。图10-96所示量规,按如图10-95所示零件上公差框格中的位置度要求设计。用该量规检测被测零件时,量规的4个检测销若能同时分别通过该零件上4个φ8.1H10实际被测孔,并且该零件的第一实际基准表面与量规定位平面A接触良好(至少三点接触),第二实际基准表面与量规定位平面B至少两点接触,第三实际基准表面与量规定位平面C至少一点接触,则表示4个被测孔的实际轮廓都在边界尺寸为φ7.1mm的最大实体实效边界范围内,孔组位置度误差合格。

图10-96 检测孔组位置度的量规

②各孔位置度量规检测法。图10-97所示量规,按如图10-95所示零件下公差框格中的位置度要求设计。用该量规检测被测零件时,量规的4个检测销若能同时分别通过该零件上4个φ8.1H10实际被测孔,并且该零件的第一实际基准表面与量规定位平面A接触良好(至少三点接触),则表示4个被测孔的实际轮廓都在边界尺寸为φ8mm的最大实体实效边界范围内,各孔位置度误差合格。

图10-97 检测各孔位置度的量规

对复合位置度公差的要求,必须使用上述两个功能量规各检测一次,才能判定实际被测要素是否合格。两次检测都合格,实际被测要素才算合格。若其中有一次检测不合格,则实际被测要素被判定为不合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。