1.样板法

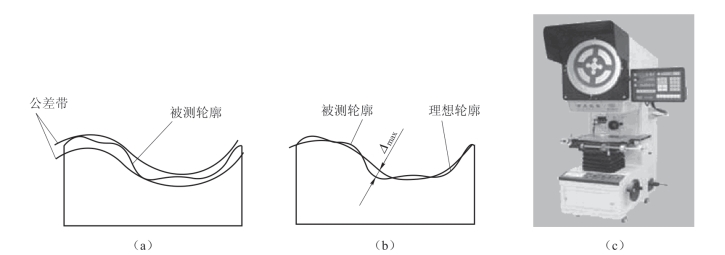

样板的检测曲线按零件的理想曲线制造,但凹凸与零件相反。检测时,样板的检测曲线与被测轮廓线对合,使其最大间隙为最小,在此位置的最大间隙为该零件的线轮廓度误差,如图10-43所示。

图10-43 用样板检测线轮廓度误差

2.投影仪法

投影仪按投影方式分轮廓投影和表面投影两种。轮廓投影是应用光的直线前进原理,光源所发出的光通过被测零件,投影到投影幕上,由于被测零件并非透明物,故只能看到被测零件的外缘轮廓,又称为透过照明法;表面投影是应用光的反射原理,光源必须照在被测零件表面上方,经零件表面后,反射到投影幕上,而得到放大的零件轮廓表面形状,表面投影又称为反射照明法,反射照明法分斜反射照明法和垂直反射照明法。

投影仪法是利用投影仪将零件的被测轮廓投影放大K倍在影屏上成清晰像,再与放大了相同K倍的公差带相比较。如图10-44(a)所示,若被测轮廓影像都在公差带区域内,则被测轮廓合格,否则被测轮廓不合格。

图10-44 用投影仪检测线轮廓度误差

(a)公差带比较法;(b)理想轮廓比较法;(c)投影仪

另一种方法是,将被测轮廓影像与放大了相同K倍的理想轮廓图形相比较,如图10-44(b)所示,测出被测轮廓与理想轮廓最大差距Δmax,则线轮廓度误差为

投影法适用于尺寸较小、精度要求一般的薄型零件的线轮廓度检测。

3.万能工具显微镜法

万能工具显微镜,如图10-45所示。用直角坐标法或极坐标法在被测轮廓上测若干个点,将测得的实际坐标值与理想轮廓上的坐标值进行比较,取其中相距最大的绝对值的两倍作为该零件的线轮廓度误差。(https://www.daowen.com)

图10-45 用万能工具显微镜检测线轮廓度

1—横向读数器;2—纵向读数器;3—调零手轮;4—物镜;5—侧角目镜;6—立柱;7—臂架;8—反射照明器;9,10,16—手轮;11一横向滑台;12—仪器调平螺钉;13—手柄;14—横向微动装置鼓轮;15—底座;17—纵向微动装置鼓轮;18—纵向滑台;19—紧固螺钉;20—玻璃刻度尺;21—读数器鼓轮

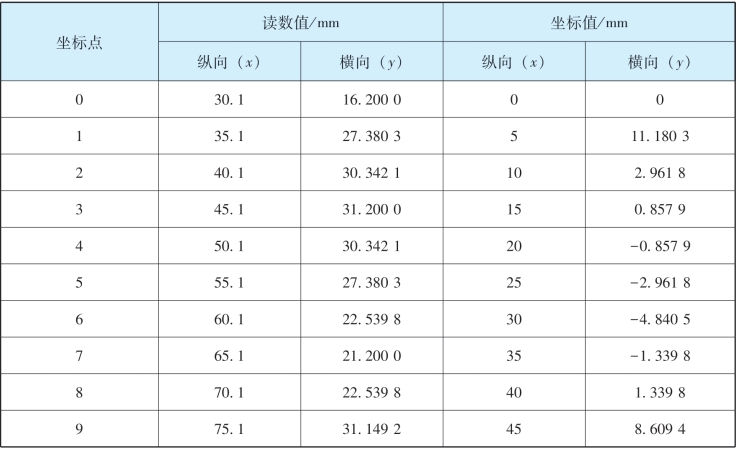

1)轮廓直角坐标检测

被测零件如图10-46(a)所示,检测时将被测零件放于玻璃工作台上,调整检测基线的方向,使之平行于纵向滑台的移动方向,然后移动纵、横向滑台,以米字线交点先后瞄准基点0和各坐标点1、2、3、…,同时从纵、横向投影读数装置中读数(本例各坐标点的纵滑台方向增量为5mm)。被测零件轮廓坐标点读数值和坐标值,见表10-3。

图10-46 用万能工具显微镜检测线轮廓度示例

(a)轮廓直角坐标检测示例;(b)轮廓极坐标检测示例

表10-3 零件直角坐标检侧读数值和坐标值

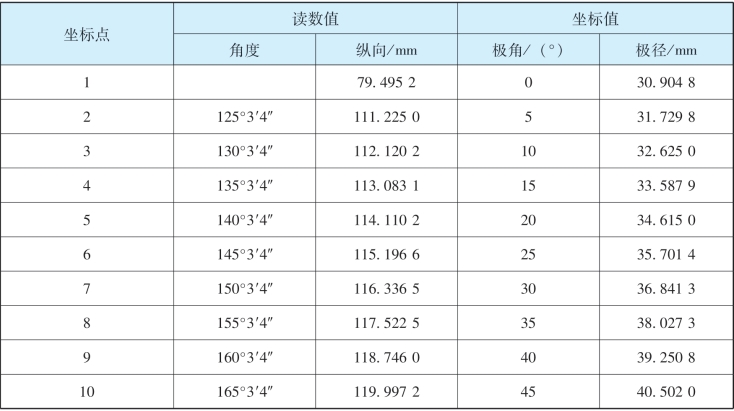

2)轮廓极坐标检测

被测零件如图10-46(b)所示,先将被测零件放在圆分度台上,使基点0与分度台的转动中心重合(利用米字线分划板中心对准分度台上玻璃板的十字双线。当被测件放在分度台上后,让被测件上的基点0与米字线中心重合),然后移动纵向滑台和转动分度台,以米字线交点先后瞄准基点0和各坐标点1、2、3、…,并读出纵向读数和分度台的角度读数(本例各坐标点的增量为5°)。被测零件轮廓坐标点读数值和坐标值,见表10-4。

表10-4 零件极坐标检测读数值和坐标值

线轮廓度还可以用三坐标检测机等检测。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。