1.两点法

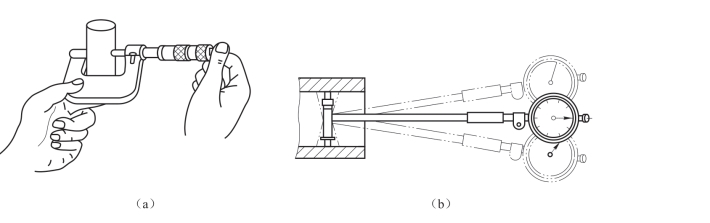

如图10-34所示,将被测零件放置在一个点支撑上,使零件轴线垂直于检测截面,轴向固定。旋转被测零件,指示器读数的最大差值的一半即为单个截面的圆度误差。重复上述方法,检测若干个截面,取其中最大误差值为该被测零件的圆度误差。

图10-34 用两点法检测圆度误差

两点检测法,由于下面只有一个点支撑,在定位时零件的两头会上下摇摆,使轴线不能保持水平,检测时旋转着的零件会滚动而去,指示器无法读数。被测单个截面应该是正截面,非正截面的轮廓是椭圆,会影响圆度的误差数值,如图10-35(b)所示。

如图10-36所示,两点检测法适用于检测内外表面的偶数棱形状误差。用三爪自定心卡盘装夹时会发生变形零件的圆度误差,不可用此法检测。

两点检测法可选用外径千分尺、内径量杠表等检测工具。

图10-35 非点支撑或非正截面对检测圆度误差的影响

图10-36 用外径千分尺、内径量杠表两点法检测圆度误差

(a)用外径千分尺检测;(b)用内径量杠表检测

2.三点法

1)在V形架上用三点法检测圆度误差

如图10-37所示,在V形架上用三点法检测圆度误差。将表面形状棱数为n的零件放在夹角为α的薄V形架上,使其轴线垂直于检测截面,同时轴向固定。旋转被测零件,指示器读数的最大差值即为测得的特征参数F,再除以反映系数K,即得圆度误差f:

![]()

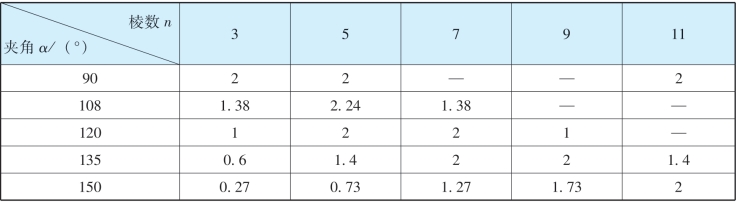

式中,反映系数K,可查阅表10-2。

图10-37 在V形架上用三点法检测圆度误差

表10-2 反映系数K值(www.daowen.com)

重复上述方法,检测若干个截面,取其中最大误差值为该被测零件的圆度误差。

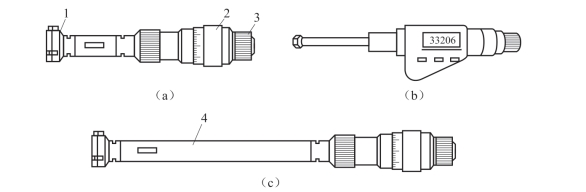

2)用三爪内径千分尺检测圆度误差

图10-38(a)所示为三爪内径千分尺,1为三爪检测头,测砧采用硬质合金材料制造,具有高的耐磨性。这种式样的检测头可接近不通孔的底端进行检测。2是微分套筒,其刻线分度值一般为0.005mm。3为棘轮,用来提供恒定的检测力。在11~20mm尺寸范围内,每间隔3mm有一把三爪内径千分尺;在20~40mm范围内,每间隔5mm有一把三爪内径千分尺;在40~100mm范围内,每间隔10mm有一把三爪内径千分尺。

图10-38 用三爪内径千分尺三点法检测圆度误差

(a)三爪内径千分尺;(b)数字显示三爪内径千分尺;(c)带接长杆的三爪内径千分尺1—三爪检测头;2—微分套筒;3—棘轮;4—接长杆

图10-38(b)为数字显示三爪内径千分尺。当所检测的孔较长时,要换上适当长度的接长杆4,如图10-38(c)所示。旋转三爪内径千分尺或零件,在圆周不同方向上多点检测,最大差值即为测得的特征参数F,再除以应有的反映系数K,即得单个截面的圆度误差。重复上述方法,检测若干个截面,取其中最大误差值为该被测零件的圆度误差。

三点检测法适用于检测内外表面的奇数棱形状误差。用四爪单动卡盘装夹变形零件的圆度误差,不可用此法检测。

3.圆度仪法

目前,圆度仪为圆度误差检测的最有效手段。如图10-39所示,按照结构的不同,可将圆度仪分为两种,即工作台旋转式和主轴旋转式。

(1)工作台旋转式圆度仪。工作台旋转式简称转台式。传感器和测头固定不动,被测零件放置在仪器的回转工作台上,随工作台一起回转。这种仪器常制成紧凑的台式仪器,易于检测小型零件的圆度误差。

(2)主轴旋转式圆度仪。主轴旋转式简称转轴式。被测零件放置在工作台上固定不动,仪器的主轴带着传感器和测头一起回转。由于检测时被测零件固定不动,可用来检测较大零件的圆度误差。

圆度仪的检测原理是,零件中心和电动心轴中心对准,这是依靠粗调零件和精调电动心轴而得到的。检测部分由电动心轴驱动,绕垂直基准轴旋转,当仪器测头与实际被测圆轮廓接触时,实际被测圆轮廓的半径变化量就可以通过测头反映出来,此变化量由传感器接收,并转换成电信号输送到电气系统,经放大器、滤波器、运算器输送到微机系统,实现数据的自动处理、打印出被测截面的图形与圆度误差数据。

图10-39 用圆度仪检测圆度误差

(a)转台式;(b)转轴式;(c)转轴式圆度仪 1—对心表;2—主轴;3—传感器;4、10、15—零件;5—工作台;6、7—手轮; 8、9—微调旋钮;11、14—电感测微仪;12、16—记录器;13—圆度仪旋转轴

GB/T26098—2010圆度测量仪

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。