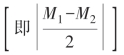

1.指示器法

如图10-27所示,被测零件用两顶尖安装,两指示器测杆在同一直线上,指向并垂直于零件的轴线。旋转零件,两指示器分别在截面轮廓离轴线最远的点对零位。再旋转零件,两指示器相距最大时的读数分别为M1和M2,取M1和M2差值之半的绝对值 为该截面的直线度误差,在零件轴向检测若干个截面,取截面中的最大误差为被测零件的直线度误差。指示器检测法适用于任意方向的轴线直线度误差检测。

为该截面的直线度误差,在零件轴向检测若干个截面,取截面中的最大误差为被测零件的直线度误差。指示器检测法适用于任意方向的轴线直线度误差检测。

用两个指示器同时检测是为了减少截面偶数棱轮廓误差对被测轴线直线度误差的影响。如截面轮廓较圆整,几何公差值又较大,可用一个指示器近似检测轴线直线度误差。

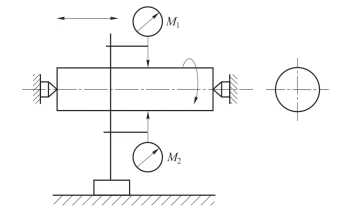

2.光隙法

如图10-28(a)所示,用刀口形直尺的刀口和被测直线或平面接触,使刀口形直尺和被测要素之间的最大间隙为最小,在此位置时的最大间隙即为直线度误差,间隙量较大时可用塞尺检测,间隙很小时可对照标准光隙,根据颜色可判断间隙大小;如图10-28(b)所示,使被测素线与平板接触,并使被测素线与平板之间的最大间隙为最小,在此位置时的最大间隙即为直线度误差,间隙量可用钢丝或塞尺获取。

图10-27 用指示器检测轴线直线度误差

图10-28 用光隙法检测直线度误差

3.水平仪法

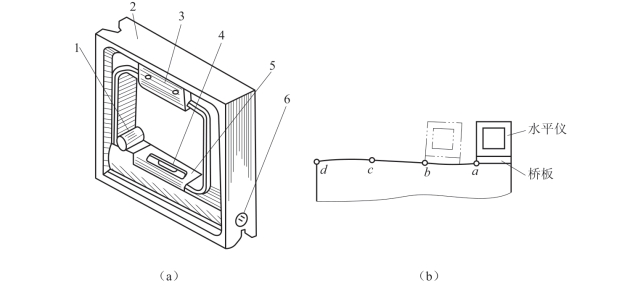

框式水平仪[见图10-29(a)],下垫桥板放置在被测表面上[见图10-29(b)],调整被测要素至近似水平后,水平仪沿被测要素按一定距离分段移动检测,记录每次检测时水平仪气泡在玻璃管刻度上的位置,按水平仪分度值0.02mm/1000mm对读数进行计算,采用图解法可求得直线度的误差值。

【实例10-9】用水平仪检测直线度,具体步骤如下。

(1)分段检测数据。

如图10-29(b)所示,在框式水平仪下垫块桥板,放置在机床的导轨面a点上,调整机床下面的可调支撑,使导轨面近似水平,然后调整水平仪,使水平仪气泡的位置在玻璃管的中间(在水平仪和桥板之间的一端垫塞尺,改变水平仪的倾斜角度,使气泡移动至玻璃管的中间)。检测从a点开始,以后每过一段长度(此例长度为200mm)移动水平仪一次,记录下每次移动后气泡在玻璃管刻度上移动的格数。水平仪的分度值是0.02mm/1000mm,即气泡移动一格在1000mm长度上的倾斜量为0.02mm,那么在200mm长度上的倾斜量应该是0.02mm的1/5。水平仪在各点检测后的数据,见表10-1。

图10-29 用水平仪检测直线度误差

(a)框式水平仪;(b)检测示例

1—横水准器;2—主体;3—把手;4—主水准器;5—盖板;6—调零装置

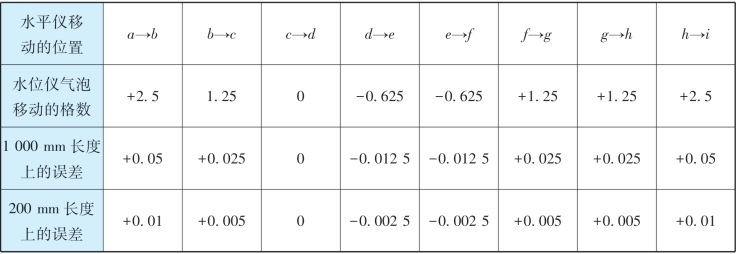

表10-1 水平仪各点检测数据 mm(www.daowen.com)

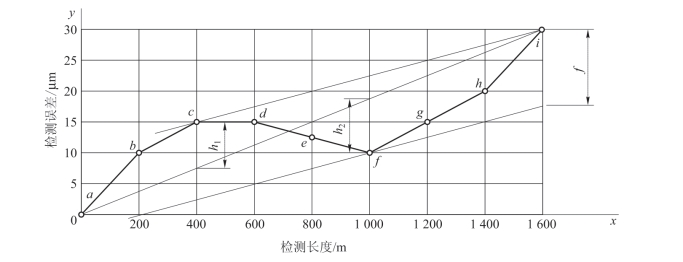

(2)绘制直线度误差曲线图。

根据表10-1所列检测数据,绘制直线度误差曲线图,如图10-30所示。

图10-30 直线度误差曲线图

(3)评定直线度误差。

①按最小区域法评定直线度误差。在曲线图中直接寻找最高和最低点,需要找到最高和最低相间的三点,该实例的最高点为c和i测点,而f测点为最低点。过这些点,可作两条平行线,将直线度误差曲线全部包容在两平行线之内。由于接触的三点已符合规定的相同准则,于是沿y轴坐标方向可确定直线度误差f=12.5μm。

②用两端点连线法评定直线度误差。把直线度曲线的首尾两测点a和i连成一条直线,该直线即为这种评定法的理想直线。相对于该理想直线而言,测点c至两端点a和i连线在y轴方向的距离为最大正值,即h1=7.5μm,而测点f至两端点a和i连线在y轴方向的距离为最大负值,即h2=8.75μm。因此,按两端点连线法评定该例题的直线度误差f=h1+h2=16.25μm。

由于在绘图时纵坐标和横坐标采用了悬殊的比例,因此在用图解法求直线度误差时,必须沿坐标轴方向量取距离,不必按最小区域法规定的垂直距离量取。

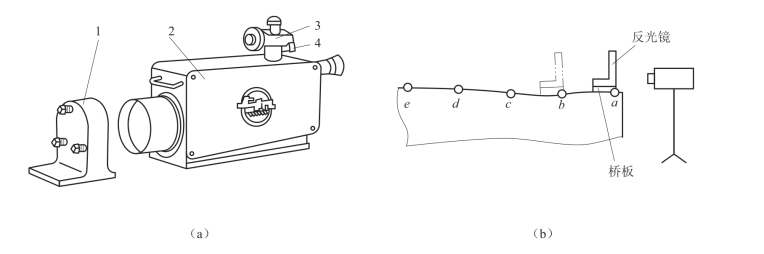

4.光学平直仪法

如图10-31(a)所示光学平直仪,将其本体2放置在固定位置上,将反射镜1通过桥板放置在被测要素上[见图10-31(b)],且两者等高。先调整反射镜,使目镜中的十字像出现在视场中,再转动本体上的测微毂轮,使目镜中指示准线位于亮十字中间,然后反射镜沿被测要素按一定距离分段移动检测,记录每次检测准线与亮十字重合后毂轮调整的刻度数,采用作图法可求得直线度误差。

图10-31 用光学平直仪检测直线度误差

(a)光学平直仪;(b)检测示例

1—反射镜;2—本体;3—目镜座;4—锁紧螺钉

5.直线度检测仪法

直线度检测仪是一种利用直尺、指示表检测直线度误差的长度检测工具。它以石英平尺的检测面作为已知平面与被测直线比较,通过长度传感器、相应的电子部分和记录仪等把被测截面的轮廓形状记录下来,或打印出直线度误差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。