1.抛光的作用与抛光余量

抛光主要用于降低工件表面粗糙度,增加工件表面光亮和提高耐腐蚀能力,但不能改变工件原有的形状精度。

抛光是用敷有细磨粉或软膏磨料的布轮、布盘或皮轮、皮盘等软质工具,靠机械滑擦和化学作用来减小加工表面的粗糙度。抛光的加工余量小到可以忽略。与超精加工一样,抛光对尺寸误差和形状误差也没有纠正能力。

抛光是通过抛光工具和抛光剂对零件进行极其细微切削的加工方法,其基本原理与研磨相同,是研磨的一种特殊形式,即抛光是一种超精研磨,其切削作用含物理和化学的综合作用。

抛光常用于各类奖杯、金属工艺品、生活日用品、量块等精密量具和各类加工刃具,以及尺寸和几何形状要求较高的模具型腔、型芯及精密机械零件的抛光。

通过抛光,零件可以获得很高的表面质量,表面粗糙度Ra可达0.008μm,并使加工面平滑,具有光泽。由于抛光是工件的最后一道精加工工序,要使工件达到表面质量的要求,加工余量应适当,具体可根据零件的尺寸精度而定,一般在0.005~0.05mm范围内选取,有时加工余量就留在工件的公差以内。

2.常用抛光方法与抛光工具

抛光分为手工抛光和机械抛光,抛光时可用与研磨相同的电动或气动磨削工具。

1)手工抛光工具

①平面抛光器。平面抛光器的手柄采用硬木制作,在抛光器的研磨面上刻出大小适当的凹槽,面稍高的地方可有用于缠绕布类制品的止动凹槽,如图9-11所示。

图9-11 平面抛光器

1—人造皮革;2—木制手柄;3—铁丝或铅丝;4—尼龙布

若使用粒度较粗的研磨剂进行研磨加工时,只需将研磨膏涂在抛光器的研磨面上进行研磨加工即可,若使用极细的微粉进行抛光作业时,可将人造皮革缠绕在研磨面上,再把磨粒放在人造皮革上并以尼龙布缠绕,用铁丝(冷拉钢丝)沿止动凹槽捆紧后进行抛光加工。

若使用更细的磨粒进行抛光,可把磨粒放在经过尼龙布缠绕的人造皮革上,以粗棉布或法兰绒进行缠绕,之后进行抛光加工。原则上是磨粒越细,采用越柔软的包卷用布。每一种抛光器只能使用同种粒度的磨粒。各种抛光器不可混放在一起,应使用专用密封容器保管。

②球面抛光器。球面抛光器与平面抛光器的操作方法基本相同。抛光凸形工件用研磨面,其曲率半径一般要比工件曲率半径大3mm,抛光凹形工件的研磨面,其曲率半径比工件曲率半径要小3mm,如图9-12所示。

③自由曲面抛光器。对于自由曲面的抛光应尽量使用小型抛光器,因为抛光器越小越容易模拟自由曲面的形状,如图9-13所示。

图9-12 球面抛光器

(a)抛光凸形工件;(b)抛光凹形工件

图9-13 自由曲面抛光器

(a)大型抛光器;(b)小型抛光器

④精密抛光用具。精密抛光的研具通常与抛光剂有关,当用混合剂抛光精密表面时,多采用高磷铸铁作研具;用氧化铬抛光精密表面时,则采用玻璃作研具。由于精密抛光是借助抛光研具精确型面来对工件进行仿型加工,因此,要求研具有一定的化学成分,并且还应有很高的制造精度。

凡尺寸精度要求小于1μm,表面粗糙度要求为Ra0.0025~0.08μm的工件,均需通过精密抛光。精密抛光的操作方法与一般研磨加工方法相同,不过加工速度比研磨要快,通常由高级钳工或者来完成。

2)电动抛光工具

由于模具工作零件型面与型腔的手工研磨、抛光工作量大,在模具制造业中已广泛采用电动抛光工具进行抛光加工。

①手动砂轮机。利用手动砂轮机进行抛光加工,即用砂轮机上柔性布轮(或用砂布叶轮)直接进行抛光。在抛光时,可根据工件抛光前原始表面粗糙度的情况及要求,选用不同规格的布轮或砂布叶轮,并按粗、中、细逐级进行抛光。

②手持角式旋转研抛头或手持直身式旋转研抛头。加工面为平面或曲率半径较大的规则面,采用手持角式旋转研抛头或手持直身式旋转研抛头配用铜环,抛光膏涂在工件上进行抛光加工,如图9-14所示。

对于加工面为小曲面或复杂形状的型面,则采用手持往复式抛光工具,也配用铜环,抛光膏涂在工件上进行抛光加工,如图9-15所示。特别是对于某些外表面形状复杂,带有凸凹沟槽的部位,则更需要采用往复式电动、气动或超声波手持研磨抛光工具,从不同角度对其不规则表面进行研磨修整及抛光。

③新型抛光磨削头。新型抛光磨削头是采用高分子弹性多孔性材料制成的一种新型磨削头,这种磨削头具有微孔海绵状结构,磨料均匀、弹性好,可以直接进行镜面加工。使用时,磨削均匀、产热少、不易堵塞,能获得平滑、光洁、均匀的表面。弹性磨料配方有多种,分别用于磨削各种材料。磨削头在使用前可用砂轮修整成各种所需形状。

图9-14 手持旋转气动抛光研磨器

(a)直身式旋转研抛头;(b)角式旋转研抛头

图9-15 手持往复式研抛工具

GB/T3787—2006手持式电动工具的管理、使用、检查和维修安全技术规程

GB3883.3—2007手持式电动工具的安全 第二部分:砂轮机、抛光机和盘式砂光机的专用要求

GB/T22665.3—2008手持式电动工具手柄的振动测量方法第3部分:砂轮机、抛光机和盘式砂光机

GB/T8910.4—2008手持便携式动力工具手柄振动测量方法第4部分:砂轮机

GB/T22665.3—2008手持式电动工具手柄的振动测量方法 第3部分:砂轮机、抛光机和盘式砂光机

GB/T22665.4—2008手持式电动工具手柄的振动测量方法第4部分:非盘式砂光机和抛光机

(https://www.daowen.com)

(https://www.daowen.com)

HG/T2571—1994抛光膏

HG/T4079—2009金属抛光表面质量检测及评判规则

3.新型抛光方法

1)磁力抛光

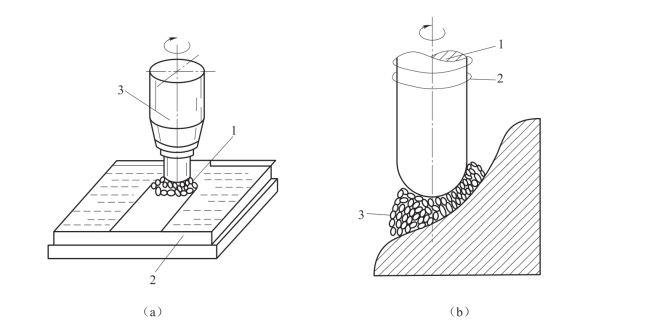

磁力抛光是用带磁性的研磨料,在电磁头的吸引下,按照磁场的形状呈刷子状排列。此磁刷在旋转铁心电磁铁的作用下,在工件表面移动进行研磨、抛光。该研磨工具非常柔软,能较好地与曲面相接触,抛光原理图如图9-16所示。

2)超声波抛光

超声波抛光的抛光效率高,能适用于各种材料,适于加工狭缝、深槽、异形腔等,在模具抛光中应用较多。超声波抛光是超声波加工的一种特殊应用,它对工件只进行微量尺寸加工,加工后提高的是表面精度,表面粗糙度值可达Ra0.012μm,不但可减少工件表面粗糙度值,甚至可得到近似镜面的光亮度。超声波抛光效率高,硬质合金抛光比普通抛光效率提高20倍;淬火钢抛光比普通抛光效率提高15倍;45钢抛光比普通抛光效率提高10倍。

图9-16 磁力抛光原理图

(a)平面抛光 1—磁性磨粒;2—工件;3—电磁头;(b)曲面抛光 1—磁化铁心;2—线圈;3—磁性磨粒

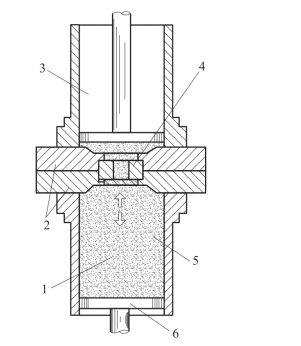

超声波抛光是利用工具端面作超声频率振动,通过磨料悬浮液抛光脆硬材料加工,抛光工具对工件保持一定的静压力(3~5N),推动抛光工具作平行于表面的往复运动,运动频率为每分钟10~30次,超声波抛光原理图如图9-17所示。

3)挤压珩磨抛光

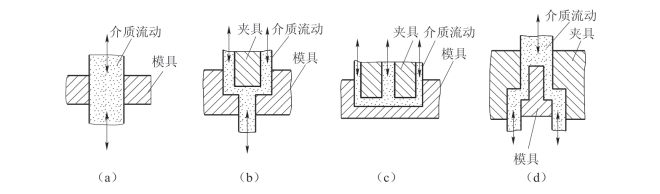

挤压珩磨抛光是把含有磨粒的黏弹性介质装入机器的介质缸内,并夹紧加工零件,介质在活塞的压力下沿着固定通道和夹具流经零件被加工表面,有控制地除去零件表面材料,实现抛光、去毛刺、倒圆角等加工,其原理图如图9-18所示。

图9-17 超声波抛光原理图

JB/T10142—1999超声抛光机技术条件

图9-18 挤压珩磨抛光加工原理图

1—粘性磨料介质;2—夹具;3—上部磨料室; 4—工件;5—下部磨料室;6—液压操纵活塞

挤压珩磨抛光加工对象广泛,包括有色金属、黑色金属、硬质合金等材料都可进行挤压珩磨抛光加工。抛光效果好,各种不同原始表面状况,挤压珩磨都可使表面粗糙度值为Ra0.04~0.05μm;加工效率高,一般加工时间只需几分钟至十几分钟;适用范围广,可对冲模、塑料成型模、拉丝模进行抛光加工;孔径最小可达0.35mm。

挤压珩磨抛光加工可分为通孔式、阶梯形式、不通孔及外形(如加工凸模、型芯等)4种加工方法,如图9-19所示。

图9-19 挤压珩磨抛光加工方法

(a)通孔型腔加工;(b)阶梯型腔加工;(c)不通孔型腔加工;(d)凸模或型芯加工

4.抛光操作要点

1)抛光操作要点

抛光操作时,应注意:

①抛光与研磨的基本原理相同,因此对研磨的工艺要求同样也适用于抛光。

②在制定抛光的工艺步骤时,应根据操作者的经验、所使用的工艺装备及材料性能等来确定工艺规范。

③在抛光时,应先用硬的抛光工具进行研抛,然后再使用软质抛光工具进行精抛。选好抛光工具后,可先用较粗粒度的抛光膏进行研磨,随后,再逐步减少抛光膏粒度。一般情况下,每个抛光工具只能用同一种粒度的抛光膏,不能混用。手抛时,抛光膏涂在工具上;机械抛光时,抛光膏涂在工件上。

④严格保持工作场地清洁,操作者要注意环境卫生,以防不同粒度的磨料相互混淆,污染和影响抛光现场的卫生。

⑤在研抛时,应注意抛光工序间的清洗工作,要求每更换一次不同粒度的磨料时,就要进行一次煤油清洗,不能把上道工序使用的磨料带入到下道工序中。

⑥要根据抛光工具的硬度和抛光膏的粒度来施加压力。磨粒越细,则作用在抛光工具上的压力越轻,采用的抛光剂也就越稀。

⑦抛光用的润滑剂和稀释剂有煤油、汽油、10号和20号机油、无水乙醇及工业透平油等。对这些润滑、清洗、稀释剂均要加盖保存。使用时,应分别采用玻璃管吸点法,像滴眼药水一样点在抛光件上,不要用毛刷在抛光件上涂抹。

⑧使用抛光毡轮、海面抛光轮、牛皮抛光轮等柔性抛光工具时,一定要经常检查这些柔性物质的研磨状态,以防因研磨过量而露出与其粘接的金属铁杆,造成抛光面的损伤。一般要求当柔性部分还有2~3mm时,应及时更换新轮。

2)确定抛光是否完成的方法

①仔细观察抛光运动方向交叉变化的情况,当上道工序留下的抛光痕迹看不到时,结束本道工序。

②本道工序的抛光痕迹随着抛光方向的转变会迅速跟随转移,即痕迹纹路取向一边倒;转一个方向抛研,其痕迹马上又朝此方向一边倒,见不到与研磨方向垂直的任何痕迹,说明本道工序选用的研磨剂粒度已经达到极限效应了。

5.抛光缺陷分析

抛光过程中产生的主要问题是“过抛光”。由于抛光时间长,表面反而变得粗糙,并产生“橘皮状”或“针孔状”缺陷。这种情况主要出现在机抛时,而手抛时很少出现。

1)“橘皮状”缺陷及处理办法

抛光时压力过大且时间过长时,会出现这种情况。较软的材料容易产生这种抛光现象。其原因并不是钢材有缺陷,而是抛光用力过大,导致金属材料表面产生微小塑性变形所致。

解决方法:通过氮化或其他热处理方式增加材料的表面粗糙度;对于较软的材料,采用软质抛光工具。

2)“针孔状”缺陷及处理办法

由于材料中含有杂质,在抛光过程中,这些杂质从金属组织中脱氧下来,形成针孔状小坑。

解决方法:避免用氧化铝抛光膏进行机抛;在适当的压力下作最短时间的抛光;另外,可采用优质合金钢材。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。