1.工件的夹持

钻孔中的事故大都是由于工件的夹持方法不对造成的,因此应注意工件的夹持。钻孔前一般都须将工件夹紧固定,以防钻孔时工件移动折断钻头或使钻孔位置偏移。工件夹紧的方法主要根据工件的大小、形状和工件要求而定。

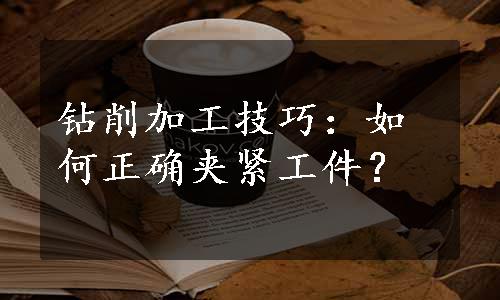

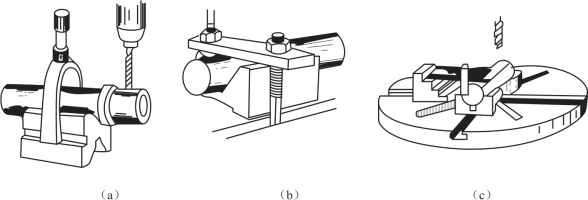

①在钻8 mm以下的小孔、工件又可以用手握牢时,可用手握住工件钻孔。此方法比较方便,但工件上锋利的边、角必须倒钝。有些长工件虽可用手握住,但还应在钻床台面上用螺钉靠住以防止转动,如图7-45所示。当孔将钻穿时减慢进给速度,以防发生事故。

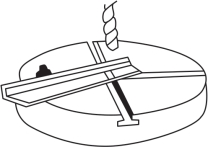

②用手虎钳夹持工件。小件和薄壁零件钻孔,要用手虎钳夹持工件,如图7-46所示。

图7-45 用螺钉靠住长工件

图7-46 用手虎钳夹持工件

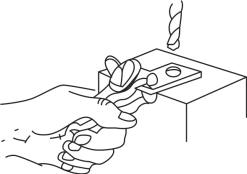

③用机用平口虎钳夹持工件。在平整工件上钻孔时,一般把工件夹持在机用平口虎钳上,如图7-47所示。钻孔直径较大时,可用螺钉将机用平口虎钳固定在钻床工作台上,以减少钻孔时的振动。

④用V形块配以压板夹持。在套筒或圆柱形工件上钻孔时,一般把工件放在V形块上并用压板压紧,以免工件在钻孔时转动。用V形块和压板夹持圆柱形工件的几种形式,如图7-48所示。

图7-47 用机用平口虎钳夹持工件

图7-48 用V形块、压板夹持圆柱形工件

图7-49 用压板夹持工件

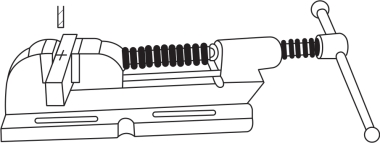

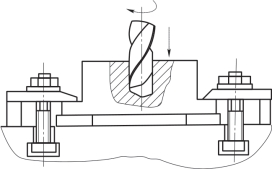

⑤用压板夹持工件钻大孔或不适宜用机用平口虎钳夹持的工件时,可直接用压板、螺栓把工件固定在钻床工作台上,如图7-49所示。

使用压板时要注意以下几点。

a.螺栓应尽量靠近工件,使压紧力较大。

b.垫铁应比工件的压紧表面稍高,这样即使压板略有变形,着力点也不会偏在工件边缘处,而且有较大的压紧面积。c.对已精加工过的压紧表面应垫上铜皮等软钳口衬垫,以免压出印痕。

图7-50 用钻夹具夹持工件

⑥用钻夹具夹持工件。钻夹具又称钻模。对钻孔要求较高,零件批量较大的工件,可根据工件的形状、尺寸、加工要求,采用专用的钻夹具来夹持工件,如图7-50所示。利用钻夹具夹特工件,可提高钻孔精度,尤其是孔与孔之间的位置精度,并节省划线等辅助时间,提高了劳动生产效率。

2.钻头的装拆

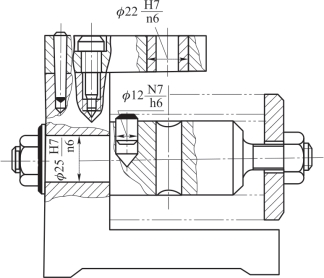

钻头的柄部形状和直径大小不同,在钻床上装夹钻头时,常采用钻夹头、钻套进行装夹或直接装入钻床主轴锥孔内。

①用钻夹头装夹。钻夹头又称钻帽,如图7-51(a)所示,用于装夹直柄钻头。用钻夹头装夹钻头时,夹持长度不应小于15 mm,如图7-51(b)所示。

②用钻套装夹或直接装夹。当锥柄钻头柄部的莫氏锥体与钻床主轴锥孔的尺寸及锥度一致时,可直接将钻头插入主轴锥孔内。当锥度不一致时,应加一个或几个钻套(数量少为好,这样连接刚性才好)进行过渡连接,如图7-51(c)、(d)所示。

不管是否加钻头套,在装夹前都必须将锥柄和主轴锥孔擦干净,并使扁尾对准腰形孔,然后利用加速冲力一次装接,才能保证连接可靠。拆卸钻头或钻头套时,要用斜铁敲入腰形孔内,斜铁斜面向下,利用斜面的推力使其分离,即可拆下钻头或钻头套,如图7-51(e)所示。

图7-51 钻头的装拆

(a)钻夹头装夹直柄钻头;(b)钻夹头安装在钻床主轴上;(c)用钻套装夹(d)钻套;(e)用斜铁拆下钻头

3.按划线钻孔的方法

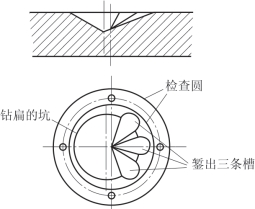

钻孔前应在工件上划出该钻孔的十字中心线和直径。在孔的圆周上(90°位置)打四只样冲眼,作钻孔后的检查用。孔中心的样冲眼作为钻头定心用,应大而深,使钻头在钻孔时不偏离中心。

钻孔开始时,先调整钻头或工件的位置,使钻尖对准钻孔中心,然后试钻一浅坑,如果钻出的浅坑与所划的钻孔圆周线不同心,可移动工件或钻床主轴予以找正。若钻头较大,或浅坑偏得较多,用移动工件或钻头的方法很难取得效果,这时可在原中心孔上用样冲加深样冲眼深度或用油槽錾錾几条沟槽,如图7-52所示,以减少此处的切削阻力使钻头移偏过来,达到找正钻孔中心的目的。当试钻达到同心要求后继续钻孔,孔将要钻穿时,必须减小进给量,如采用自动进给的最好改为手动进给,以减少孔口的毛刺,并防止钻头折断或钻孔质量降低。

钻不通孔时,可按钻孔深度调整挡块,并通过测量实际尺寸来控制钻孔深度。

钻深孔时,一般钻进深度达到直径的3倍时,钻头要退出排屑,以后每钻进一定深度,钻头即退出排屑一次,以免切屑阻塞而扭断钻头。

钻直径超过30 mm的孔可分两次钻削。先用(0.5~0.7)D的钻头钻孔,然后再用直径为D的钻头扩孔,这样可以减小转矩和轴向阻力,既保护了机床,同时又可提高钻孔质量。

图7-52 钻偏时錾槽校正

4.零件特殊位置孔的钻孔方法

1)圆柱工件上钻孔(www.daowen.com)

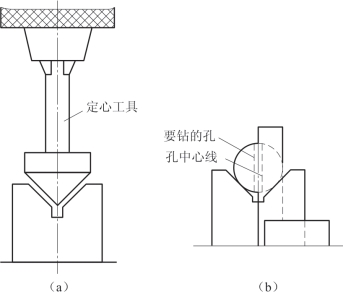

在轴类或套类等圆柱形工件上钻与轴心线垂直相交的孔,特别当孔的中心线和工件中心线对称度要求较高时,可采用定心工具,如图7-53(a)所示。

钻孔前,利用百分表校正定心工具圆锥部分与钻床主轴保持较高的同轴度要求,使其振摆在0.01~0.02 mm之内。然后移动V形块使定心工具圆锥部分与V形块贴合,用压板把V形块位置固定。

在钻孔工件的端面划出所需的中心线,用90°角尺找正端面中心线使其保持垂直,如图7-53(b)所示。换上钻头将钻尖对准钻孔中心后,再把工件压紧。然后试钻一个浅坑,检查中心位置是否正确,如有偏差,可调整工件后再试钻,直至位置正确后钻孔。

对称度要求不高时,不必用定心工具,而用钻头的顶尖来找正V形块的中心位置,然后用90°角尺找正工件端面的中心线,并使钻尖对准钻孔中心,压紧工件,进行试钻和钻孔。

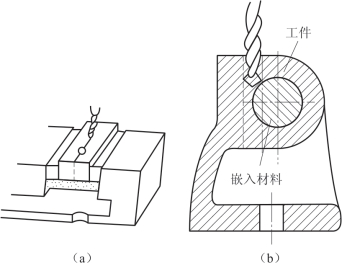

2)钻半圆孔

若所钻半圆孔在工件的边缘,可把两工件合起来夹持在机用平口虎钳内钻孔。若只需一件,可取一块相同材料与工件拼合夹持在机用平口虎钳内钻孔,如图7-54(a)所示。在工件上钻半圆孔,则可先用同样材料嵌入工件内,与工件合钻一个圆孔,然后去掉嵌入材料,工件上即留下半圆孔,如图7-54(b)所示。

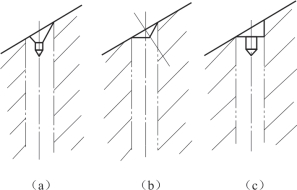

3)斜面上钻孔

用普通钻头在斜面上钻孔,钻头单边受力会使钻头偏斜而钻不进工件,一般可采用以下几种方法:

①先用中心钻钻一个较大的锥度窝,如图7-55(a)所示,再钻孔。

图7-53 在圆形工件上钻孔

图7-54 钻半圆孔

图7-55 斜面上钻孔示意图

(a)用中心钻钻孔;(b)将工件放正锪再钻孔;(c)铣出一平面后再钻孔

②将钻孔斜面置于水平位置装夹,在孔中心锪一浅窝,然后把工件倾斜装夹,把浅窝钻深一些,最后将工件置于正常位置装夹再钻孔,如图7-55(b)所示。

③在斜度较大的面上钻孔时,可用与孔径相同的立铣刀铣一个平面再钻孔,如图7-55(c)所示。

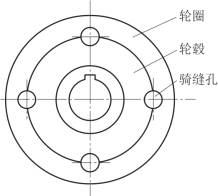

4)钻骑缝孔

在钻壳体和衬套之间的骑缝螺纹底孔或销钉孔时,由于壳体、衬套的材料一般都不相同,此时样冲眼应打在略偏于硬材料一边,以抵消因阻力小而引起钻头向软材料方向偏移,如图7-56所示。同时要选用短钻头,以增强钻头刚度,钻头的横刃要磨短,增加钻头的定心作用,减少偏移。

5)钻二联孔

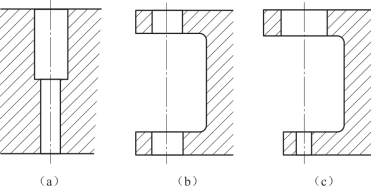

常见的二联孔有3种情况,如图7-57所示。由于两孔比较深或距离比较远,钻孔时钻头伸出很长,容易产生摆动,且不易定心,还容易弯曲使钻出的孔倾斜,同心度达不到要求,此时可采用以下方法钻孔。

钻图7-57(a)所示的二联孔时,可先用较短的钻头钻小孔至大孔深度,再改用长的小钻头将小孔钻完,然后钻入孔,再锪平大孔底平面。

钻图7-57(b)所示的二联孔时,先钻出上面的孔,再用一个外径与上面孔配合较严密的大样冲,插进上面的孔中,冲出下面孔的冲眼,然后用钻头对正冲眼慢速钻出一个浅坑,确认正确后,再正常钻孔。

钻图7-57(c)所示的二联孔时,对于成批生产,可制一根接长钻杆,其外径与上面孔为动配合。先钻完上面大孔后.再换上装有小钻头的接长钻杆,以上面孔为引导,钻出下面的小孔。也可采用钻图7-57(b)所示二联孔的方法钻孔。

图7-56 钻骑缝孔

图7-57 常见的二联孔

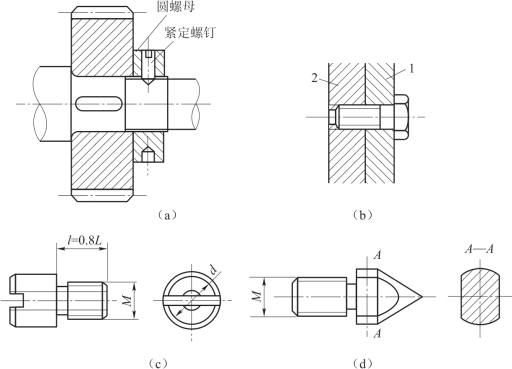

6)配钻

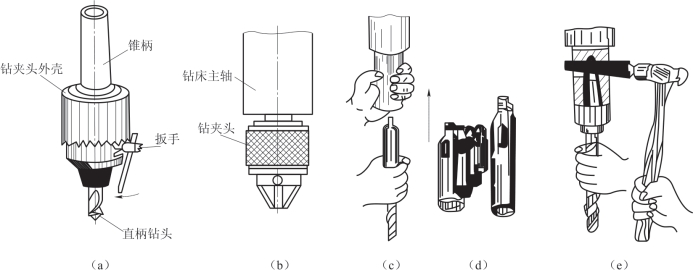

在有装配关系的两个零件中,一个孔已加工好,按此孔需要,在另一件上钻出相应孔的钻削过程称为配钻。常见的配钻情况如图7-58所示,主要是要求两相应孔的同轴度。

配钻图7-58(a)所示的轴上紧定螺钉锥孔(或圆柱孔)时,先把圆螺母拧紧到所要求位置,用外径略小于紧定螺钉孔内径的样冲插入螺孔内在轴上冲出样冲孔,卸下螺母后钻出锥坑或圆柱孔。也可以把圆螺母拧紧后配钻底孔,卸下后再在螺母上攻丝。

图7-58 常见的配钻情况

配钻图7-58(b)所示工件1上的光孔时(工件2上的螺纹孔已加工好),可先做一个与工件螺纹孔相配合的专用钻套,如图7-58(c)所示。从左面拧在工件2上,把1、2两个工件相互位置对正并夹紧在一起,用一个与钻套孔径d相配合的钻头通过钻套在工件1上钻一个小孔,再把两个工件分开,按小孔定心钻出光孔。若工件上的螺纹孔为盲孔时,则可加工一个与工件1螺纹孔相配合的专用样冲,如图7-58(d)所示,螺纹部分的长度约为直径的1.5倍,锥尖处硬度为56~60 HRC。使用时,将专用样冲拧进工件2的螺纹孔内,再把露在外的样冲顶尖的高度调整好,然后将工件1、2的相互位置对准并放在一起,用木锤击打工件1或2,样冲便会在工件1上打出样冲孔,然后按样冲孔钻出光孔。

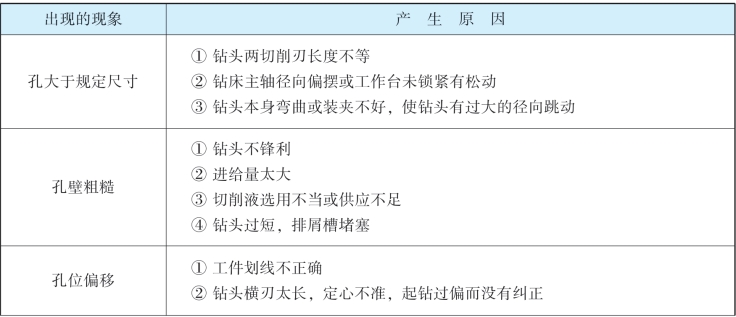

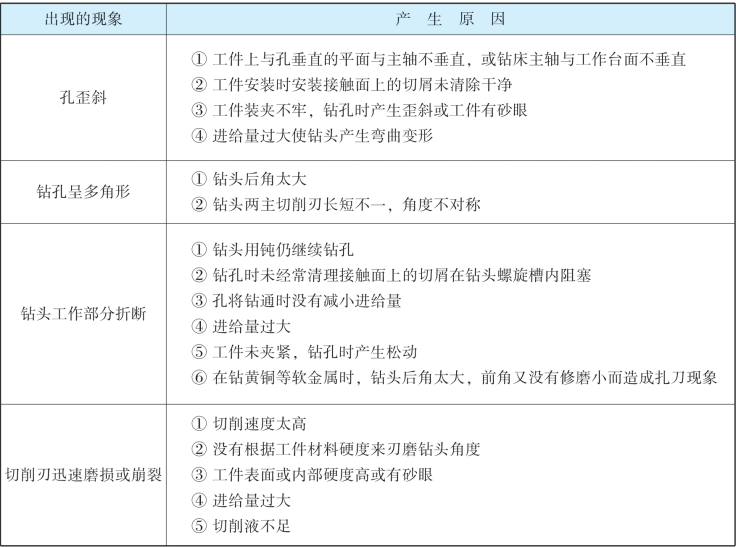

5.钻孔中常见的问题及解决方案

钻削加工具有切削条件差、切削温度高、磨损严重、易振动等特点,同时对操作者的技术水平要求较高,因此钻削加工中容易出现加工缺陷,钻孔中常见问题及解决方案如表7-8所示。

表7-8 钻孔中常见问题及解决方案

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。