用钻头在实体材料上加工出孔称为钻孔。钻孔在模具钳工生产中是一项重要的工作。用扩孔钻、锪钻、铰刀等进行扩孔是对已有的孔进行再加工,主要加工精度要求不高的孔或作为孔的粗加工。

1.钻床及其基本操作

1)钻床的类型

模具钳工使用的钻床主要是台式钻床、立式钻床、摇臂钻床。

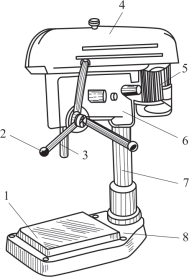

①台式钻床。台式钻床简称台钻,如图7-1所示,是一种小型机床,安放在钳工台上使用,其钻孔直径一般在12 mm以下。台钻主要用于加工小型工件上的各种孔,钳工使用得最多。

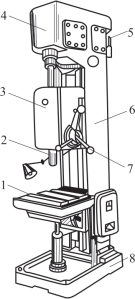

②立式钻床。立式钻床简称立钻,如图7-2所示,一般用来钻中型工件上的孔,其规格用最大钻孔直径表示,常用的有25 mm、35 mm、40 mm、50 mm等几种。

③摇臂钻床。摇臂钻床有一个能绕立柱旋转的摇臂,如图7-3所示。主轴箱可在摇臂上作横向移动,并可随摇臂沿立柱上下作调整运动,因此主轴箱能方便地调整到需钻削孔的中心,而工件不需移动。摇臂钻床加工范围大,可用来钻削大型工件的各种螺钉孔、螺纹底孔和油孔等。

图7-1 台式钻床

1—工作台;2—进给手柄;3—主轴;4—带罩;5—电动机;6—主轴架;7—立柱;8—机座

图7-2 立式钻床

1—工作台;2—主轴;3—进给箱;4—主轴变速箱;5—电动机;6—立柱;7—进给手柄;8—机座

JB/T 5245.3—2011台式钻床 第3部分:轻型精度检验

JB/T 8647—1997轻型台式钻床精度检验

图7-3 摇臂钻床

1—立柱;4—主轴;2—主轴箱;5—工作台;3—摇臂;6—机座

JB/T 6335.2—2006摇臂钻床第2部分:技术条件

JB/T 6335.3—2006摇臂钻床第3部分:参数

2)钻床的基本操作

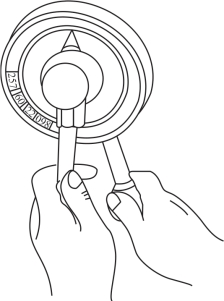

①台式钻床的基本操作。台式钻床一般通过改变带罩内塔轮上V带的位置来改变主轴转速,使主轴转速符合或接近切削用量要求的转速,如图7-4所示。主轴进给由手动完成。当主轴离工作台上的工件太近或太远时,可松开主轴架上的锁紧螺钉予以调整,如图7-5所示。

图7-4 改变台钻塔轮上V带位置来改变主轴转速

图7-5 松开台钻主轴架上的锁紧螺钉以调整其上下位置

②立式钻床的操作。对照主轴转速标牌选取所需转速,扳动主轴左侧的两个变速手柄改变立式钻床的切削速度,如图7-6所示。扳动左侧的两个进给变速手柄,对照进给量标牌选取所需的进给量,如图7-7所示。

图7-6 改变立钻主轴转速

图7-7 改变进给量的操作

立式钻床进给方式有机动进给和手动进给。机动进给时,需将进给手柄座处的端盖向外拉出,如图7-8所示。手动进给时,端盖在原位不拉出。

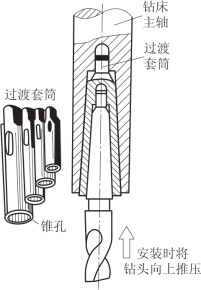

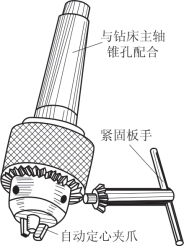

③钻头的装夹。钻头的装夹方法按其柄部的形状不同而异。锥柄钻头可以直接装入钻床主轴孔内,较小的钻头可用过渡套筒安装,如图7-9所示。直柄钻头一般用钻夹头安装,如图7-10所示。

图7-8 改变进给方式的操作

图7-9 安装锥柄钻头

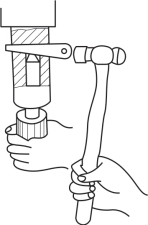

钻夹头或过渡套筒的拆卸方法:将楔铁带圆弧的边向上插入钻床主轴侧边的锥形孔内,左手握紧并托住钻夹头,右手用锤子敲击楔铁卸下钻夹头,如图7-11所示。

2.麻花钻的组成

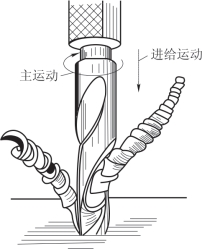

钻孔时,钻头装夹在钻床主轴上,依靠钻头与工件之间的相对运动来完成钻削加工头的切削运动,切削运动分为主运动和进给运动,如图7-12所示。

图7-10 钻夹头

图7-11 拆卸钻夹头

图7-12 钻孔时钻头的运动

GB/T 6087—2003扳手三爪钻夹头

GB/T 6090—2003钻夹头圆锥

JB/T 3411.73—1999钻夹头接杆 尺寸

JB/T 3411.122—1999快换钻夹头接杆 尺寸

JB/T 4371.1—2002无扳手三爪钻夹头第1部分:参数和精度检验

JB/T 4371.2—2002无扳手三爪钻夹头第2部分:技术条件

JB/T 3411.120—1999铣床用钻夹头接杆 尺寸

JB/T 10149—2011钻夹头用烧结钢螺母和齿圈 技术条件

钻头绕轴心所作的旋转,也就是切下切屑的运动称为主运动。钻头对着工件所作的直线前进运动称为进给运动。由于两种运动是同时连续进行的,所以钻头是按照螺旋运动的规律来钻孔的。钻头的种类较多,常见的有麻花钻、扁钻、深孔钻、中心钻等,麻花钻是最常用的一种钻头,下面介绍麻花钻的组成及切削角度。

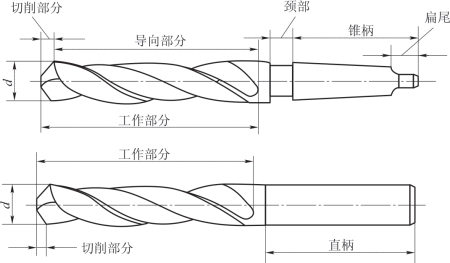

麻花钻主要由柄部、颈部和工作部分组成,其结构如图7-13所示。

图7-13 麻花钻结构示意图

JB/T 10002—1999

长直柄麻花钻

JB/T 10003—1999 1:50

锥孔锥柄麻花钻

JB/T 10231.2—2001

刀具产品检测方法

第1部分:麻花钻

GB/T 17984—2010

麻花钻 技术条件

GB/T 25666—2010

硬质合金直柄麻花钻

GB/T 25667.1—2010

整体硬质合金直柄麻花钻

第1部分:直柄

麻花钻型式与尺寸

GB/T 25667.2—2010

整体硬质合金直柄麻花钻第2部分:2°斜削平直柄

麻花钻型式与尺寸

GB/T 25667.3—2010

整体硬质合金直柄麻花钻第3部分:技术条件

JB/T 50189—1999麻花钻 寿命试验方法

▲GB/T 20954—2007金属切削刀具麻花钻术语

GB/T 10947—2006硬质合金锥柄麻花钻

GB/T 6139—2007阶梯麻花钻 技术条件

QJ 327—1978麻花钻整体硬质合金麻花钻(d=0.5~1.1)

QJ 328—1978麻花钻直柄硬质合金麻花钻(d=5~12)

JB/T 10643—2006成套麻花钻

(https://www.daowen.com)

(https://www.daowen.com)

GB/T 6138.2—2007攻丝前钻孔用阶梯麻花钻第2部分:莫氏锥柄阶梯麻花钻的型式和尺寸

GB/T 6138.1—2007攻丝前钻孔用阶梯麻花钻第1部分:直柄阶梯麻花钻的型式和尺寸

GB/T 6135.1—2008直柄麻花钻 第1部分:粗直柄小麻花钻的型式和尺寸

GB/T 6135.2—2008直柄麻花钻 第2部分:直柄短麻花钻和直柄麻花钻的型式和尺寸

GB/T 6135.3—2008直柄麻花钻 第3部分:直柄长麻花钻的型式和尺寸

GB/T 6135.4—2008直柄麻花钻 第4部分:直柄超长麻花钻的型式和尺寸

GB/T 1438.1—2008锥柄麻花钻 第1部分:莫氏锥柄麻花钻的型式和尺寸

GB/T 1438.2—2008锥柄麻花钻 第2部分:莫氏锥柄长麻花钻的型式和尺寸

GB/T 1438.3—2008锥柄麻花钻 第3部分:莫氏锥柄加长麻花钻的型式和尺寸

GB/T 1438.4—2008锥柄麻花钻 第4部分:莫氏锥柄超长麻花钻的型式和尺寸

(1)柄部。钻头的柄部是与钻孔机械的连接部分,钻孔时用来传递所需的转矩和轴向力。柄部分圆柱形和圆锥形(莫氏圆锥)两种形式,钻头直径小于13 mm的采用圆柱形,钻头直径大于13 mm的一般都是圆锥形。锥柄的扁尾能避免钻头在主轴孔或钻套中打滑,并便于用楔铁把钻头从主轴锥孔中打出。

(2)颈部。钻头的颈部为磨制钻头时供砂轮退刀用,一般也用来打印商标和规格。

(3)工作部分。工作部分由切削部分和导向部分组成。切削部分由两条主切削刃、两条副切削刃、一条横刃、两个前刀面和两个后刀面组成,如图7-14所示,其作用主要是切削工件。导向部分有两条螺旋槽和两条窄的螺旋形棱边与螺旋槽表面相交成两条棱刃(副切削刃)。导向部分在切削过程中,使钻头保持正直的钻削方向并起修光孔壁的作用,通过螺旋槽排屑和输送切削液,导向部分还是切削部分的后备部分。

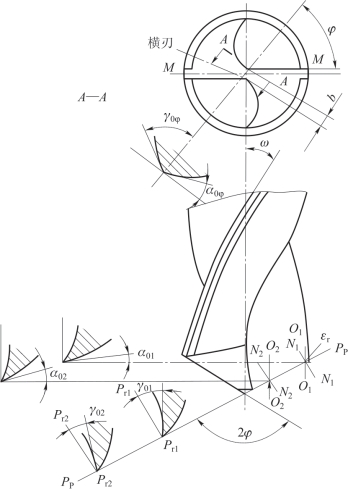

3.麻花钻的几何角度

掌握麻花钻的几何角度,首先要确定表示切削角度的辅助平面的位置,即基面、切削平面、主截面和柱截面的位置。

图7-14 麻花钻切削部分的构成示意图

(1)麻花钻的辅助平面。辅助平面为麻花钻主切削刃上任意一点的基面、切削平面和主截面的相互位置,三者互相垂直,如图7-15所示。

①基面。切削刃上任意一点的基面是通过该点,并且与该点切削速度方向垂直的平面,实际上是通过该点与钻心连线的径向平面。由于麻花钻两主切削刃不通过钻心,而是平行并错开一个钻心厚度的距离,因此,钻头主切削刃上各点的基面是不同的。

②切削平面。切削刃上任意一点的切削平面是由该点的切削速度方向和这点上切削刃的切线所构成的平面。钻头主切削刃上任意一点的切削速度方向是以该点到钻心的距离为半径、以钻心为圆心所作圆周的切线方向,也就是该点与钻心连线的垂线方向。标准麻花钻钻刃上任意一点的切线就是钻刃本身。

③主截面。通过主切削刃上任意一点并垂直于切削平面和基面的平面。

④柱截面。通过主切削刃上任意一点作与钻头轴线平行的直线,该直线绕钻头轴线旋转所形成的圆柱面的切面。

(2)标准麻花钻的几何角度。标准麻花钻的切削部分顶角为118°±2°,横刃斜角为40°~60°,后角为8°~20°。

①前角γ0。主切削刃上任意一点的前角是指在主截面内,前刀面与基面间的夹角,如图7-16所示。如在N1-N1中的γ01,N2-N2中的γ02。

图7-15 麻花钻的辅助平面

图7-16 标准麻花钻的几何角度

主切削刃各点的前角不等,外缘处的前角最大,可达30°左右,自外缘向中心处前角逐渐减小。在钻心D/3范围内为负值,横刃处前角为-54°~-60°,接近横刃处前角为-30°。

前角大小决定切除材料的难易程度和切屑在前刀面上的摩擦阻力大小。前角愈大,切削愈省力。

②后角α0。在柱截面内,后刀面与切削平面之间的夹角称为后角。主切削刃上各点的后角不等。刃磨时,应使外缘处后角较小,愈接近钻心后角愈大。外缘处α0=8°~14°,钻心处α0=20°~26°,横刃处α0=30°~36°。

后角的大小影响后刀面与工件切削表面之间的摩擦程度。后角愈小,摩擦愈严重,但切削刃强度愈高。因此钻硬材料时,后角可适当小些,以保证刀刃强度。钻软材料,后角可稍大些,以使钻削省力。但钻有色金属材料时,后角不宜太大,以免产生自动扎刀现象。不同直径的麻花钻,直径愈小后角愈大。

下面是在一般情况下,不同直径的麻花钻外缘处的后角大小:

当D<15 mm时,α0=10°~14°。

当15 mm≤D≤30 mm时,α0=9°~12°。

当D>30 mm时,α0=8°~11°。

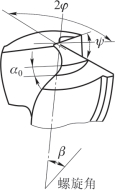

③顶角2φ。顶角又称锋角或钻尖角,它是两主切削刃在其平行平面M-M上的投影之间的夹角,如图7-16所示。

顶角的大小可根据加工条件由钻头刃磨时决定。标准麻花钻的顶角2φ=118°±2°,这时主切削刃呈直线形。当2φ>118°时,主切削刃呈内凹形;当2φ<118°时,主切削刃呈外凸形。

顶角的大小影响主切削刃上轴向力的大小。顶角愈小,则轴向力愈小,外缘处刀尖角ε愈大,有利于散热和提高钻头耐用度;但顶角减小后,在相同条件下,钻头所受的转矩增大,切屑变形加剧,排屑困难,会妨碍冷却液的进入。

④横刃斜角ψ。它是横刃与主切削刃在钻头端面内的投影之间的夹角,是在刃磨钻头时自然形成的,其大小与后角和顶角的大小有关。后角刃磨正确的标准麻花钻,其横刃斜角为ψ=50°~55°。当后角磨得偏大时,横刃斜角就会减小,而横刃的长度会增大;反过来,横刃斜角刃磨准确,则近钻心处后角也准确。

⑤螺旋角ω。麻花钻的螺旋角如图7-17所示。螺旋角是指主切削刃上最外缘处螺旋线的切线与钻头轴心线之间的夹角。

图7-17 麻花钻的螺旋角

在钻头的同半径处,螺旋角的大小是不等的。钻头外缘的螺旋角最大,愈靠近钻心,螺旋角越小。相同直径的钻头,螺旋角越大,强度越低。

⑥横刃长度。横刃的长度既不能太长,也不能太短。太长会增大钻削的轴向阻力,对钻削工作不利;太短会降低钻头的强度。标准麻花钻的横刃长度b=0.18D。

⑦钻心厚度d。两螺旋形刀瓣中间的实心部分称为钻心,钻心厚度是指钻头的中心厚度。钻心厚度过大时,会自然增大横刃长度,而厚度太小又削弱了钻头的刚度。为此,钻头的钻心做成锥形,它的直径向柄部逐渐增大,以增强钻头的强度和刚性。

标准麻花钻的钻心厚度约为:切削部分d=0.125D,柄部d=0.2D。

⑧副后角。副切削刃上副后刀面的切线与孔壁切线之间的夹角称为副后角。标准麻花钻的副后角为0°,即副后面与孔壁是贴合的。

4.钻头磨损的原因及修磨

1)钻头磨损的原因

当看到钻头的切削刃和横刃严重磨钝,刃带拉毛以至整个切削部分呈暗蓝色时,这是钻头烧损(严重磨损)的现象。造成钻头磨损主要原因如下:

(1)钻孔是一种半封闭式切削,切屑不易排出,切屑、钻头与工件间摩擦很大,易产生高温。一般高速钢钻头只能在560℃左右保持原有硬度,钻孔中如果转速过高,切割速度过快,当钻削温度超过这个温度,钻头硬度就会下降,失去切削性能,这时如钻头继续与工件摩擦,就会导致钻头烧损。

(2)在钻头主切削刃上,越接近外径,切削速度越大,温度越高,钻孔时切削液就难以直接浇注到切削区,若切削液过少或冷却的位置不对时,也能引起钻头烧损。

(3)钻头的副后角为0°,靠近切削部分的棱边与孔壁的摩擦比较严重,容易发热和磨损。

(4)主切削刃外缘处的刀尖角ε较小,前角很大,刀齿薄弱,而此处的切削速度却最高,产生的切削热最多,磨损极为严重。

(5)被加工材料硬度过高,切削刃很快被磨钝,失去切削性能,相互摩擦以至烧损。

(6)钻头钻心横刃过长,轴向力增加,切削刃后角修磨得太低,使钻头后刀面与被加工材料的接触面相互挤压,也容易使钻头烧损。

标准麻花钻头在使用过程中,为了满足使用要求或钻头磨损后,通常对其切削部分进行修磨,以改善切削性能。

钻头磨损后就需要进行刃磨。刃磨钻头就是使用砂轮机将钻头上的烧损处磨掉,恢复钻头原有的锋利和正确角度。钻头刃磨后的角度是否正确,直接影响到钻孔质量和效率。若锋角和切削刃刃磨得不对称(即锋角偏了),钻削时,钻头两切削刃所承受的切削力也就不相等,会出现偏摆甚至是单刃切削,使钻出的孔变大或钻成台阶孔,并且锋角偏得越多,这种现象越严重。

图7-18所示为钻头刃磨得正确与否对钻孔的影响情况,图(a)为刃磨正确,所以钻出的孔也规范;图(b)为两个锋角磨得不对称,一个大一个小;图(c)为两个主切削刃长度刃磨的不一致;图(d)为两个锋角不对称,并且主切削刃长度也不一致。钻头刃磨得不正确,会影响钻孔质量。若后角磨得太小甚至成为负后角,磨出的钻头就不能使用。刃磨钻头时,使用的砂轮粒度一般为46~80,硬度最好采用中软级的氧化铝砂轮,且砂轮圆柱面和侧面都要平整,砂轮在旋转中不得跳动。

图7-18 钻头刃磨后对加工影响示意图

(a)正确;(b)不正确;(c)不正确;(d)不正确

2)钻头的刃磨

刃磨麻花钻时,主要刃磨两个主切削刃及其后角。刃磨后的两主切削刃应对称,锋角和后角的大小应根据加工材料的性质选择。横刃斜角是在磨主切削刃和后角时自然形成的,它与后角的大小有关。

麻花钻的刃磨方法如下:

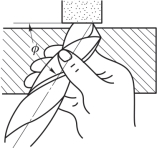

(1)操作者站在砂轮机左边,右手握住钻头的头部,左手握住柄部,摆平钻头的主切削刃,与砂轮圆柱面母线所成夹角等于锋角(2φ)的一半,如图7-19所示。

(2)刃磨时,主切削刃接触砂轮,右手靠在砂轮的搁架上作定位支点,左手握钻尾作上下摆动。左手在下压钻尾的同时,右手应使钻头作顺时针方向转动(约40°),下压角度为8°~30°,即等于钻头外缘处后角(α0),刃磨时压力变化如图7-20所示。

图7-19 刃磨麻花钻动作之一

图7-20 刃磨麻花钻动作之二

(3)翻转180°,磨出另一边的主切削刃。

(4)刃磨时两手动作应协调自然,由刃口向刃背方向刃磨,并将两主后面反复轮换进行刃磨,达到锋角2φ为118°±2°,外圆处的后角α0为14°~80°,横刃斜角ψ为50°~55°,两主切削刃对称且长度相等,如图7-21所示。

(5)如有样板,可用样板检查钻头的锋角、楔角和横刃斜角,不合格时再进行修磨,直至各角度达到规定的要求,如图7-22所示。

图7-21 麻花钻的几个角度

图7-22 用样板检查钻头

3)麻花钻的修磨

上面叙述的是标准麻花钻的刃磨方法。但是,由于标准麻花钻本身就存在着缺点,严重影响其切削性能和使用寿命。长期以来,工人在生产实践中摸索出了一些改进钻头的刃磨方法,只需对钻头切削部分的几何角度和形状作适当的改进,就能大大提高钻头的切削性能。

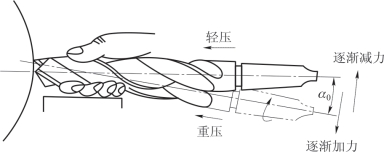

修磨麻花钻主要是修磨横刃和前面,其步骤如下:

(1)将钻头中心线在水平面内与砂轮侧面左倾约15°夹角,在垂直平面内与刃磨点的砂轮半径方向约成55°的下摆角,如图7-23所示。

(2)将钻头刃背接触砂轮圆角处,转动钻头,由外向内沿刃背线逐渐磨至钻心,把横刃磨短,并使横刃的副前角为正前角,如图7-24所示。

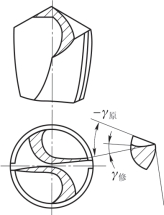

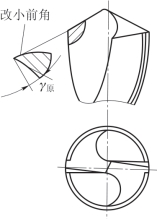

(3)将钻头主切削刃对着砂轮圆角,修磨钻头外圆处的前面,减少靠外圆处的前角,防止扎刀,如图7-25所示。

图7-23 修磨横刃时的操作

图7-24 修磨后的横刃

图7-25 修磨外圆处的前面

(4)采用以上两种方法修磨时,压力应均匀,修磨到钻心时压力要轻,以防刃口退火和钻心过薄。(5)把钻头转过180°,再按(2)(3)步骤修磨出另一边的横刃和前面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。