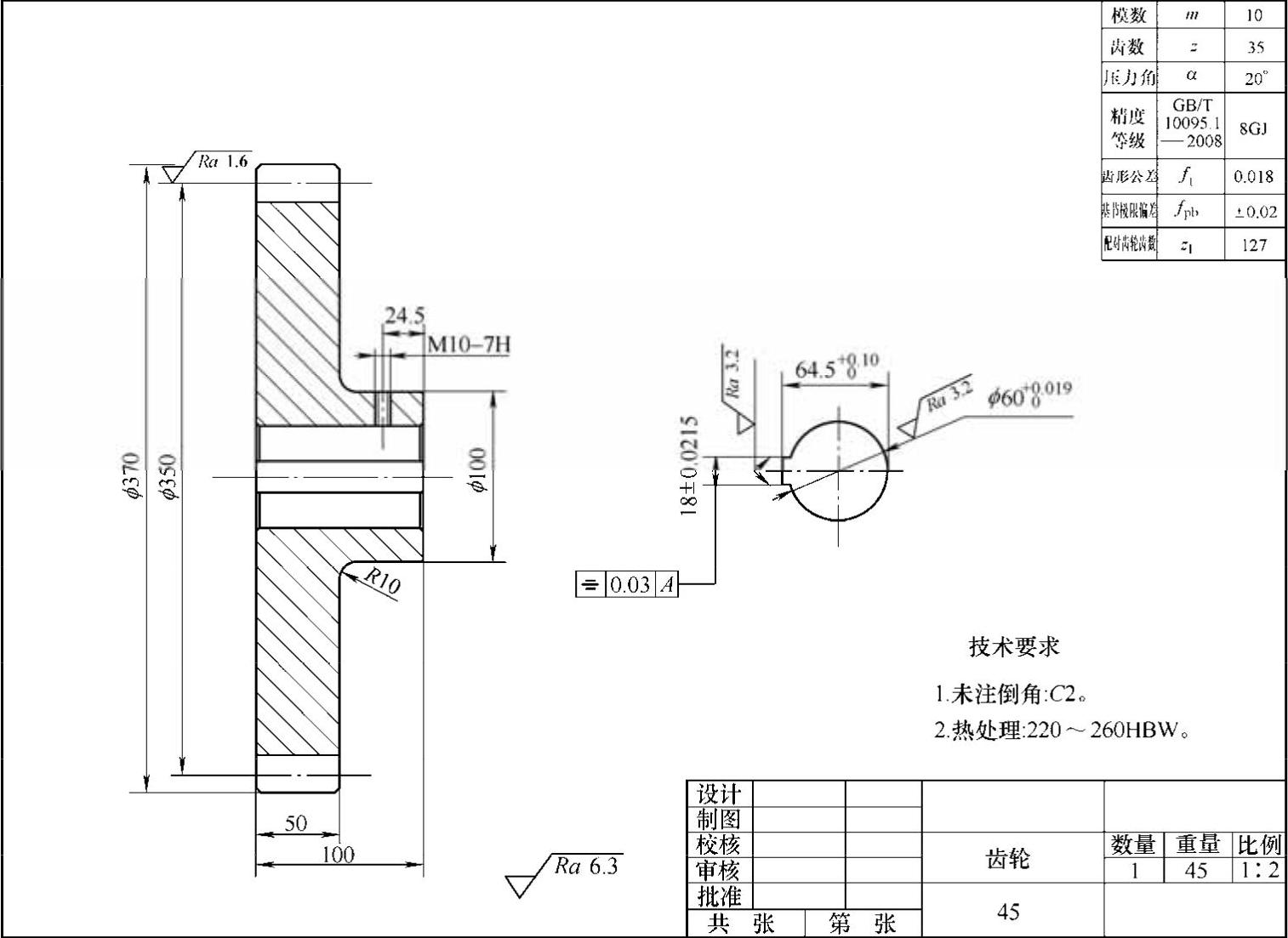

某企业要加工如图16-1所示的齿轮,剖析其加工过程。

图16-1 小齿轮零件图

1.齿坯的加工

(1)齿轮毛坯 齿轮的毛坯型式主要有棒料、锻件和铸件。棒料用于小尺寸、结构简单且对强度要求不太高的齿轮。当齿轮强度要求高,并要求耐磨损、耐冲击时,选用锻件毛坯。

(2)齿坯加工 齿形加工之前的齿轮加工称为齿坯加工。齿坯的内孔(或轴颈)、端面或外圆经常是齿轮加工、测量和装配的基准,齿坯的精度对齿轮的加工精度有着重要的影响。因此,齿坯加工在整个齿轮加工中占有重要的地位。

齿坯加工方案的选择主要与齿轮的轮体结构、技术要求和生产批量等因素有关。对轴、套筒类齿轮的齿坯,其加工工艺与一般轴、套筒零件的加工工艺相类同。一般说,根据生产批量的不同,加工方式是不同的。当齿轮是中小批量生产的,可以采用以下加工方式。

对于中小批生产尽量采用通用机床加工。对于圆柱孔齿坯,可采用粗车—精车的加工方案。

1)在卧式车床上粗车齿轮各部分。

2)在一次安装中精车内孔和基准端面,以保证基准端面对内孔的跳动要求。

3)以内孔在心轴上定位,精车外圆、端面及其他部分。

对于花键孔齿坯,采用粗车—拉—精车的加工方案。

2.齿形的加工

(1)齿轮的加工方法 齿形的加工有多种方法,为了获得符合精度要求的齿轮,整个加工过程都是围绕着齿形加工工序服务的。齿形加工方法很多,按加工中有无切削分为无切削加工和有切削加工两大类。

无切削加工包括热轧齿轮、冷轧齿轮、精锻、粉末冶金等新工艺。无切削加工具有生产率高、材料消耗少、成本低等一系列的优点,目前已推广使用。但因其加工精度较低,工艺不够稳定,特别是生产批量小时难以采用,这些缺点限制了它的使用。

齿形的有切削加工具有良好的加工精度,目前仍是齿形加工的主要方法。按其加工原理可分为成形法和展成法两种。成形法的特点是所用刀具的切削刃形状与被切齿轮轮槽的形状相同,用成形原理加工齿形的方法有:用齿轮铣刀在铣床上铣齿、用成形砂轮磨齿、用齿轮拉刀拉齿等方法。这些方法由于存在分度误差及刀具的安装误差,所以加工精度较低,一般只能加工出9~10级精度的齿轮。展成法是应用齿轮啮合的原理进行加工的,用这种方法加工出来的齿形轮廓是刀具切削刃运动轨迹的包络线。用展成原理加工齿形的方法有滚齿、插齿、剃齿、珩齿和磨齿等方法。其中剃齿、珩齿和磨齿属于齿形的精加工方法。展成法的加工精度和生产率都较高,刀具通用性好,所以在生产中应用十分广泛。(www.daowen.com)

(2)齿轮加工方案的选择 齿轮加工方案的选择主要取决于齿轮的公差等级、生产批量和热处理方法等。可以参考遵照以下几条原则。

1)对于8级及8级以下精度的不淬硬齿轮,可用铣齿、滚齿或插齿直接达到加工精度要求。

2)对于8级及8级以下精度的淬硬齿轮,需在淬火前将精度提高一级,其加工方案可采用滚(插)齿-齿端加工-齿面淬硬-修正内孔。

3)对于6~7级精度的不淬硬齿轮,其齿轮加工方案:滚齿-剃齿。

4)对于6~7级精度的淬硬齿轮,其齿形加工一般有两种方案。

①剃-珩磨方案。滚(插)齿-齿端加工-剃齿-齿面淬硬-修正内孔-珩齿。

②磨齿方案。滚(插)齿-齿端加工-齿面淬硬-修正内孔-磨齿。

剃-珩方案生产率高,广泛用于7级精度齿轮的成批生产中。磨齿方案生产率低,一般用于6级精度以上的齿轮。

5)对于5级及5级精度以上的齿轮,一般采用磨齿方案。

6)对于大批量生产,用滚(插)齿-冷挤齿的加工方案,可稳定地获得7级精度齿轮。

再根据该企业齿轮要求的精度是8级软齿面精度的齿轮,可以采用滚齿直接达到精度要求。

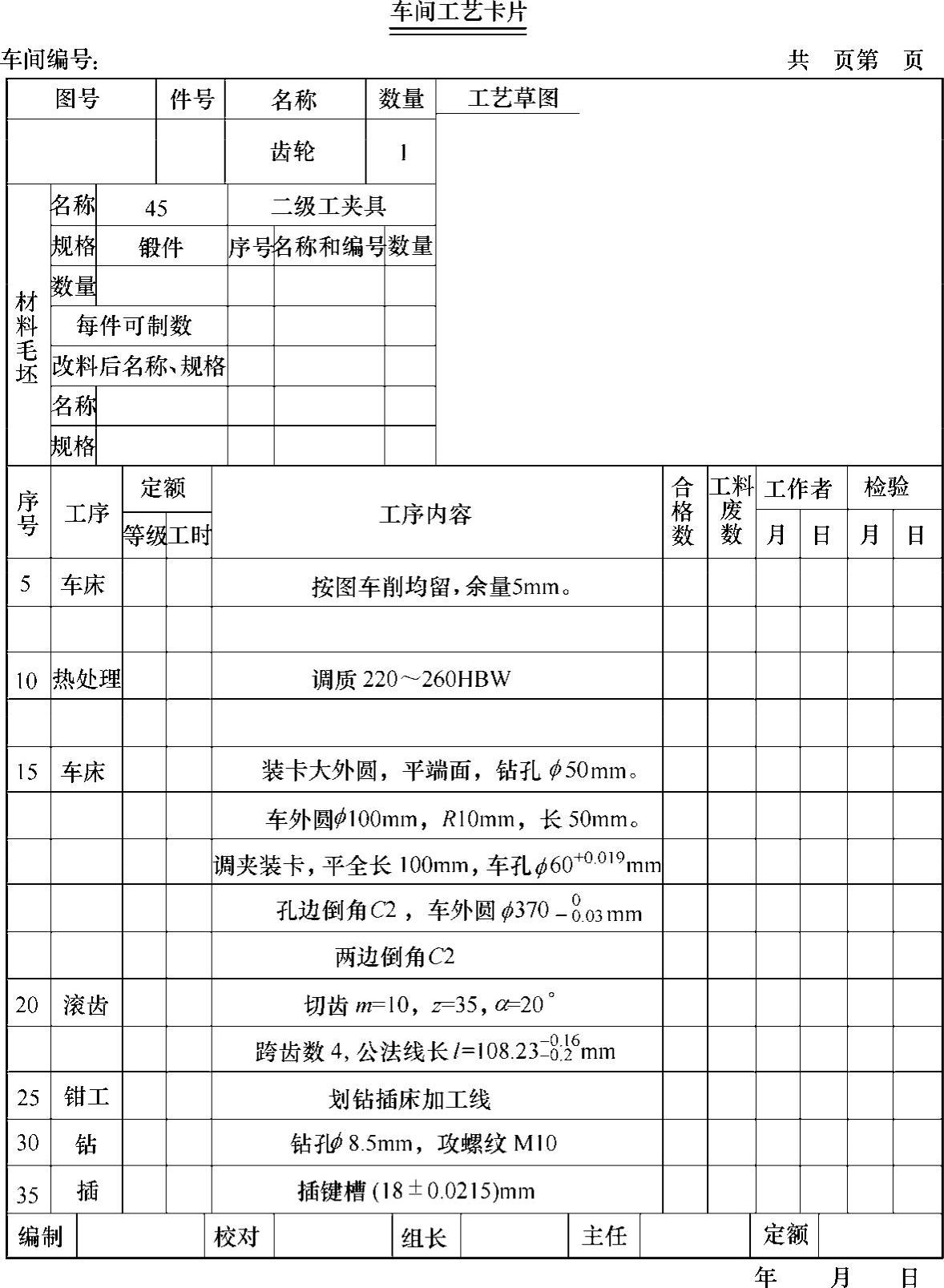

3.齿轮加工工艺的制定通过以上分析,可以制定整个齿轮的加工工艺,如图16-2所示的工艺卡。

图16-2 齿轮加工工艺卡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。