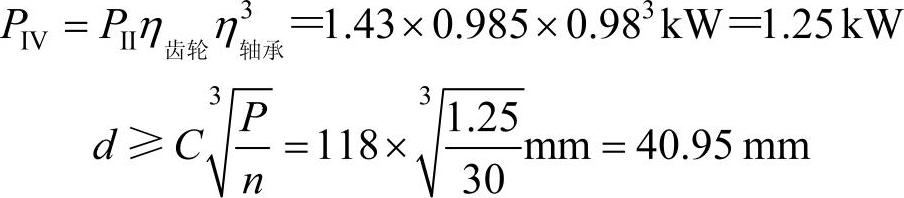

例1.估算如图10-1所示二级减速器的高速轴和输出轴的最小直径。已知高速轴输入功率P=1.43kW,转速n=225r/min,载荷中等冲击。

解 1.高速轴

轴的材料选用45钢,正火处理,查表7-9可知,硬度为170~217HBW,估计直径d<100mm,则σb=600MPa。查表7-3,取C=118,由式(7-2)得

所求d应为轴径最小处,安装带轮,有键槽,轴径应增加5%,则d=21.89×1.05mm=22.95mm,取标准直径25mm。

2.输出轴

C的取值同高速轴,取C=118,由式(7-2)得轴的直径。首先计算输出轴的功率

取整为42mm,此直径处安装搅拌桶,则安装轴承处的轴径应为45mm。

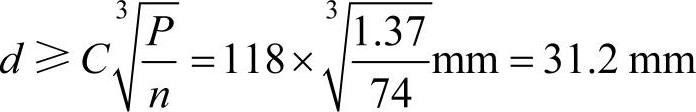

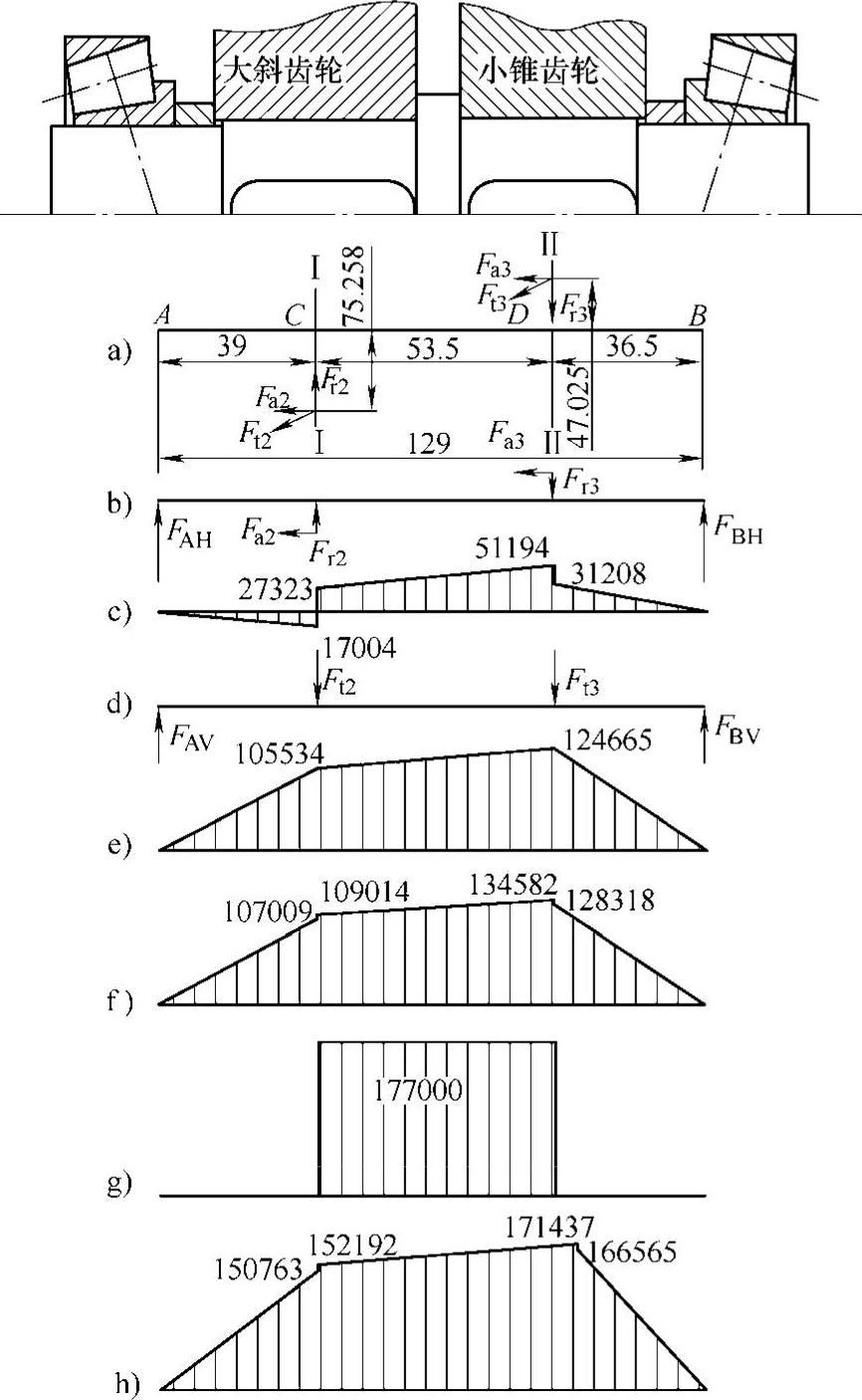

例2.试设计如图10-1所示二级减速器的中间轴Ⅲ。已知该轴传递功率P=1.37kW,转速n=74r/min;大斜齿轮分度圆直径d2=150.516mm,齿宽b2=50mm,螺旋角β=14°4′12″,右旋;小锥齿轮齿宽中点处分度圆直径dm3=94.05mm,毂宽度b3=40mm,载荷平稳。

解 1.估算轴的基本直径

C的取值同高速轴,取C=118,得

所求d应符合标准直径的值,最接近此值的是32,但是此直径为轴径,即用于安装轴承,再考虑轴承的内径是5的倍数,所以取轴径d=40mm。

2.轴的结构设计

(1)初定各轴段直径

1)轴承处。因轴承要承受径向力和轴向力,故选用角接触球轴承,安装轴承的部分是轴的最小直径,按设计值取轴径为40mm,初定轴承型号为7208C,两端相同。

2)斜齿轮及锥齿轮处。两边对称,考虑齿轮分别从上、下端装入,再考虑到轴承的轴向定位,齿轮和轴承之间用一套筒定位;为了齿轮安装方便,齿轮安装部位的轴径稍大于轴承处的直径,再考虑到直径应该取为标准尺寸,故取为45mm。

3)齿轮之间的轴身处。考虑到齿轮的轴向定位,用一轴环,则a=(0.07~0.1)d=(0.07~1)×45mm=3.15~4.5mm,取a=4mm,故轴径为(45+8)mm=53mm。

(2)确定各轴段长度(由上至下)

1)轴承。等于32208型轴承宽度23mm。

2)套筒处。即为齿轮与内壁之间的距离及轴承端面与内壁之间的距离之和,即(5+5)mm=10mm。同时,考虑到安装齿轮的轴段小于齿轮轮毂宽度2mm,则轴承的右端面与齿轮左端面之间轴段为(5+5+2)mm=12mm。

3)齿轮处。已知斜齿轮轮毂宽度为50mm,锥齿轮宽度为45mm,为保证套筒能压紧齿轮,这两段长度应略小于齿轮轮毂宽度,分别取48mm和43mm。

4)轴身处。即轴环的宽度b,即b=1.4a=1.4×4mm=5.6mm,取整为6mm。

5)全轴长。23+10+2+48+6+43+2+10+23mm=167mm。

(3)传动零件的周向固定齿轮及轴处均采用A型普通平键,其中齿轮处按轴径查机械设计手册键槽剖面尺寸为14mm×9mm,键的长度应小于轮毂的宽度,标准键长分别为40mm、36mm。

(4)其他尺寸 为减少加工刀具的种类和提高劳动生产率,倒角、圆角、键槽等应尽可能取相同的尺寸,在本例还应考虑轴承的轴向定位可靠,使轴上的过渡圆角要大于等于轴承内圈的圆角。查轴承手册,32208型轴承的安装尺寸,ramax=1mm,所以轴上过渡圆角半径全部取r=1mm,轴端倒角为C2。

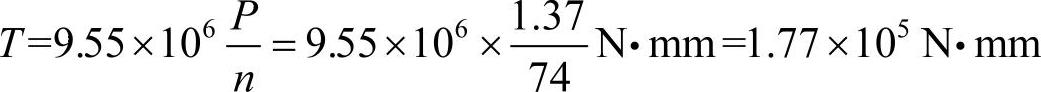

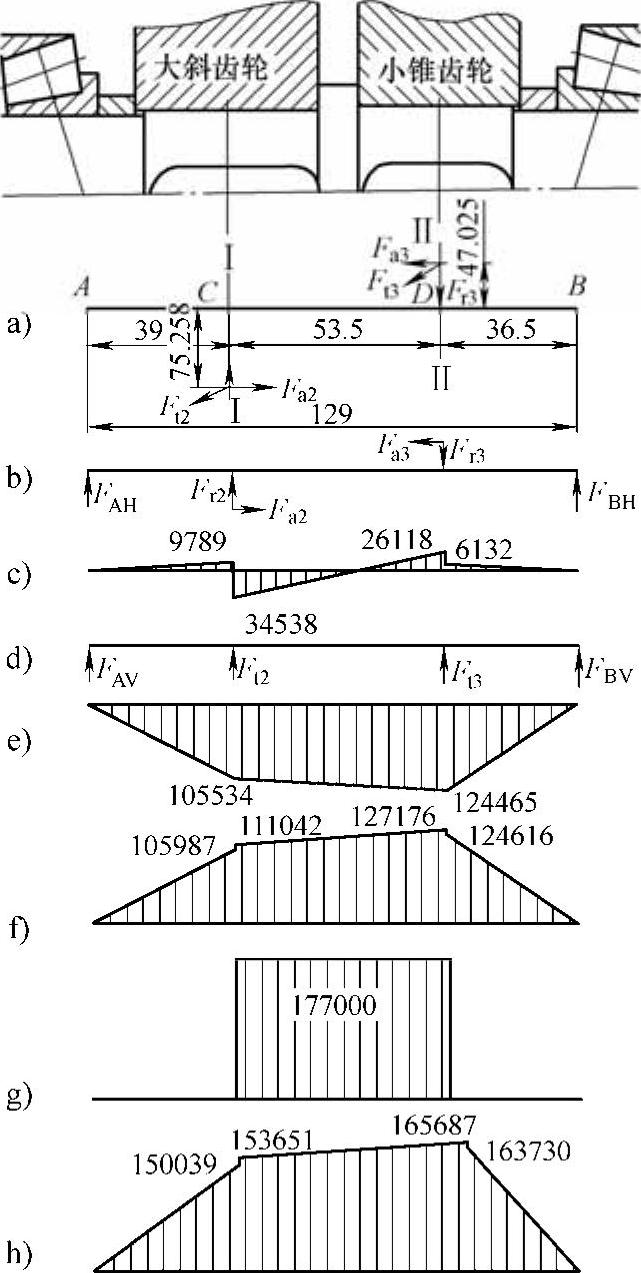

3.轴的受力分析

(1)求轴传递的转矩

(2)求轴上作用力

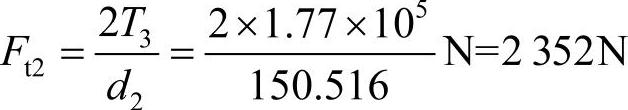

1)大斜齿轮的作用力:

大斜齿轮上的圆周力

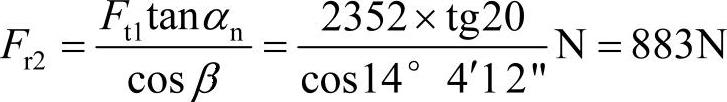

齿轮上的径向力

齿轮上的轴向力Fa2=Ft1tanβ=2352×tan14°4′12"N=589N

2)小锥齿轮的作用力:

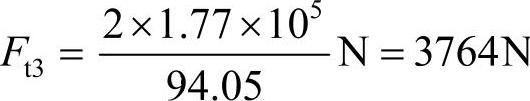

圆周力

径向力Fr3=Ft2tanαcosδ1=3764×tan20cos18°3′32′′N=1302N

轴向力Fa3=Ft2tanαsinδ1=3764×tan20sin18°3′32"N=425N

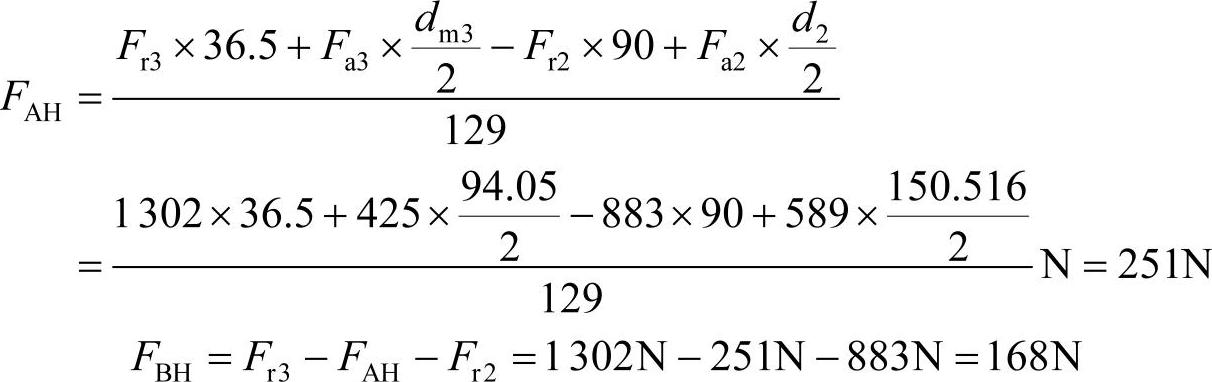

(3)确定轴的跨距 由轴承手册,查得32208型轴承的a值为19mm,故斜齿轮端轴承的支反力作用点至齿轮受力作用点的间距为0.5×50mm+10mm+4mm=39mm。

小锥齿轮端轴承的支反力作用点至齿轮力作用点的间距为0.5×45mm+10mm+4mm=36.5mm。

轴的总跨距为167mm-2×19mm=129mm。

4.按当量弯矩校核轴的强度

(1)斜齿轮的轴向力和锥齿轮的轴向力反向

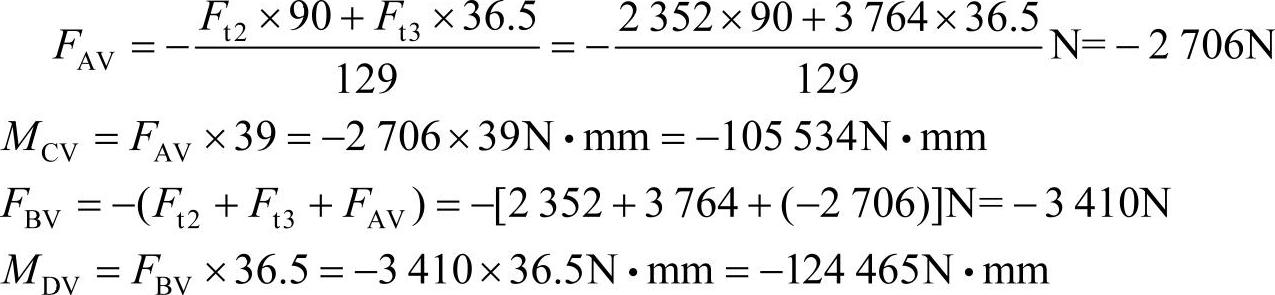

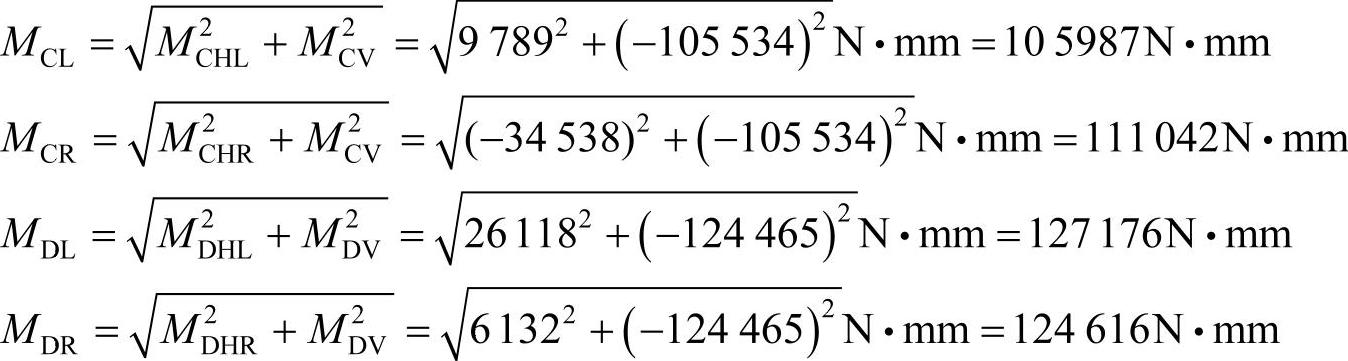

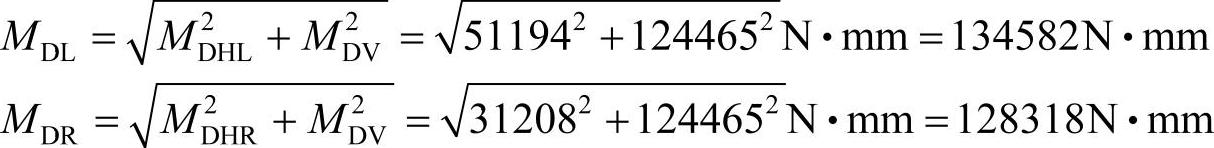

1)作轴的空间受力简图(见图14-1b)。求支反力,即

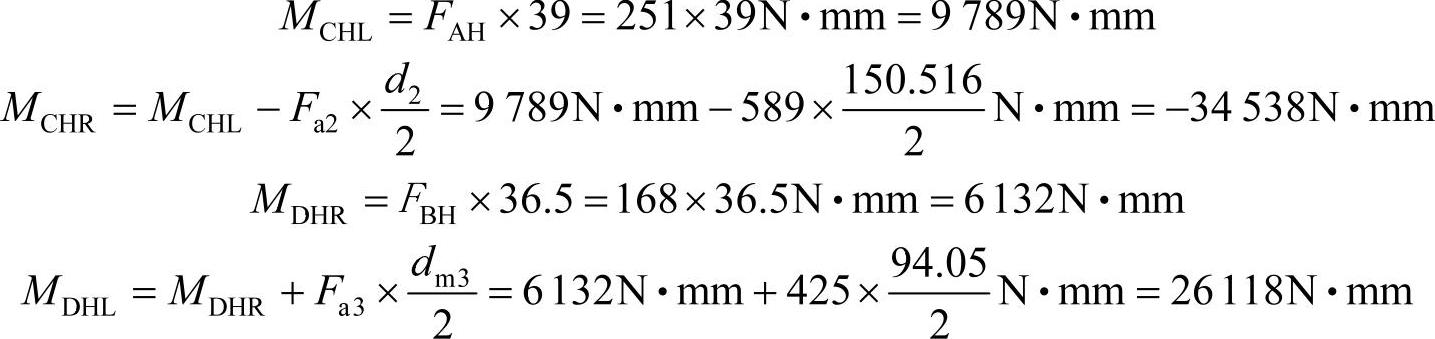

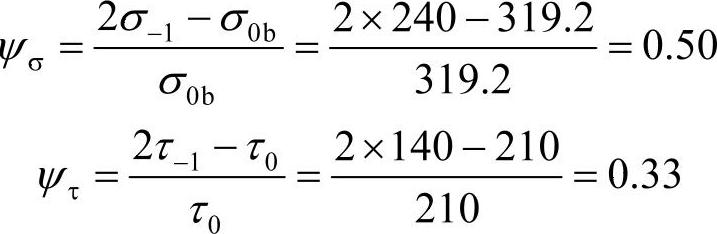

2)作水平面受力图及弯矩MH图(见图14-1c)。

3)作垂直面受力图及弯矩MV图(见图14-1d)。

4)作合成弯矩M图(见图14-1e)。

5)作转矩T图(见图14-1f)。

T=1.77×105N⋅mm

6)作当量弯矩图Me(见图14-1g)。

图14-1 轴的受力简图及弯矩图一(https://www.daowen.com)

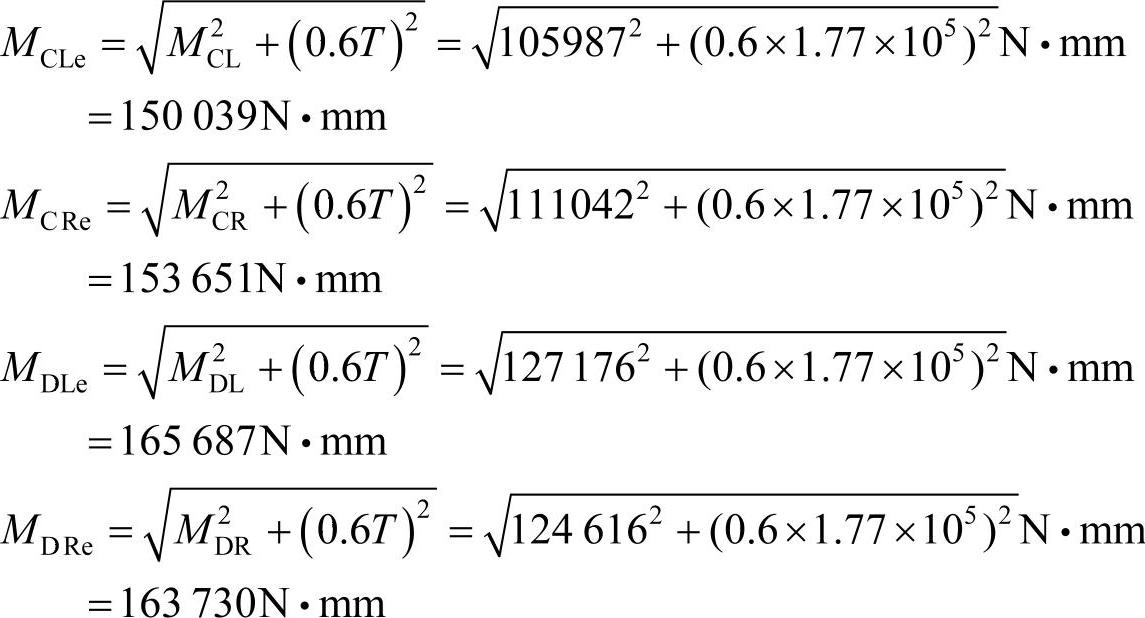

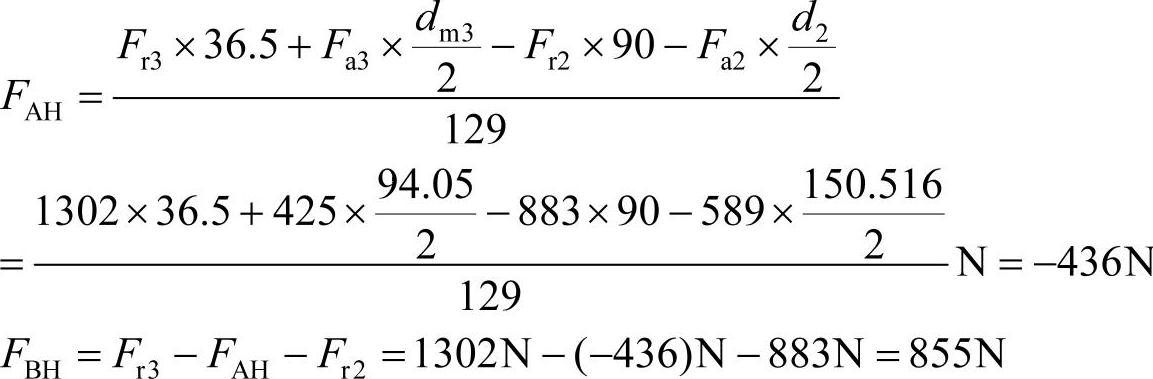

(2)如果电动机轴反转,斜齿轮的轴向力和锥齿轮的轴向力同向

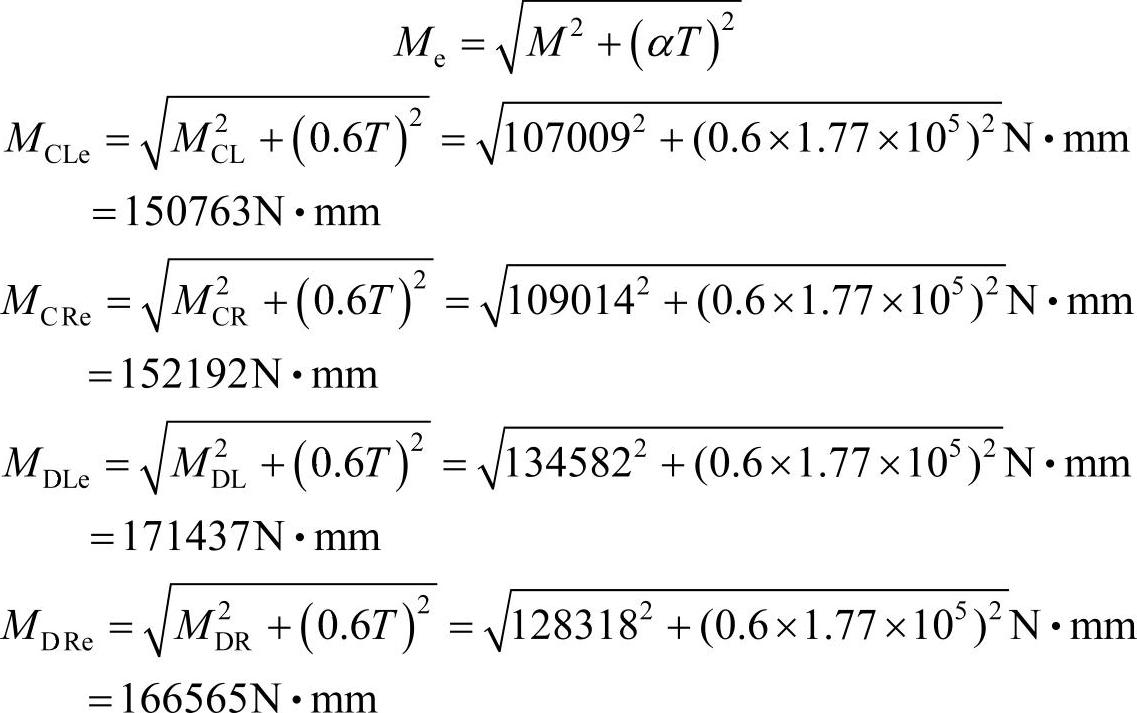

1)作轴的空间受力简图(见图14-2b)。求支反力

2)作水平面受力图及弯矩MH图(见图14-2c)。

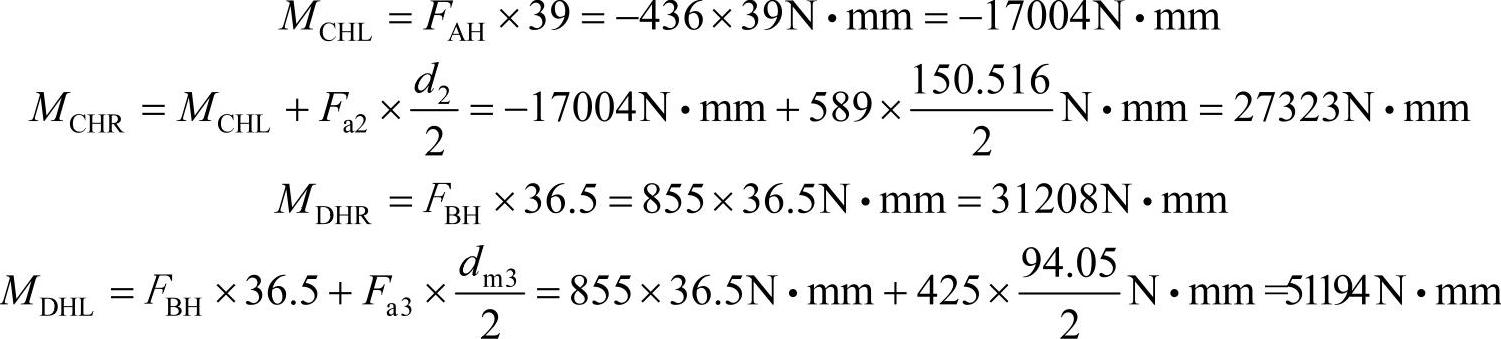

3)作垂直面受力图及弯矩MV图(见图14-2d)。

5)作转矩T图(见图14-2f)。

T=1.77×105N⋅mm

6)作当量弯矩图Me(见图14-2g)。

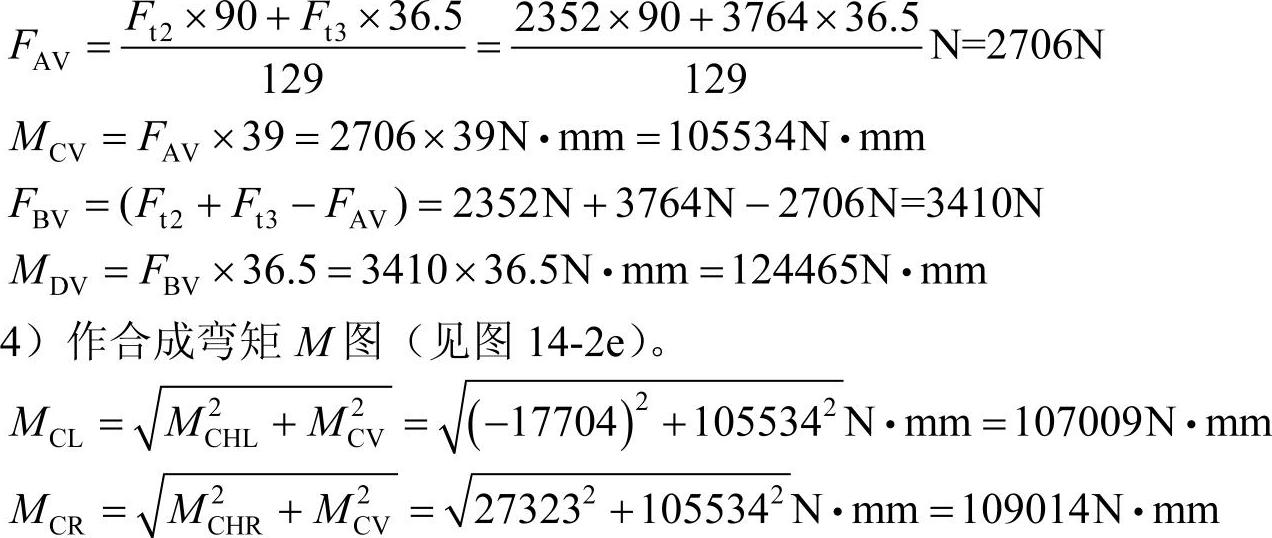

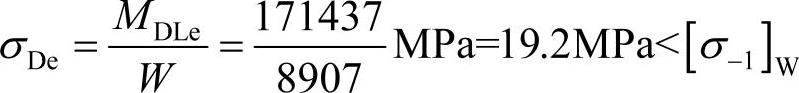

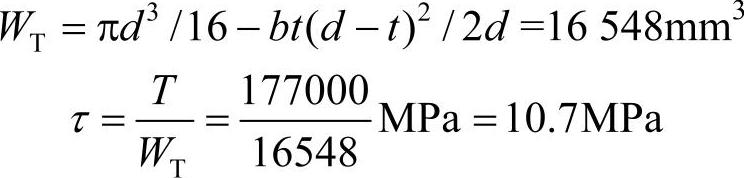

7)按当量弯矩校核轴的强度。由图14-2可见,截面Ⅱ处当量弯矩最大,又因截面Ⅰ、Ⅱ处轴径相同,故应对截面Ⅱ校核。截面Ⅱ处的当量弯矩为

MⅡ=MDLe=171437N⋅mm

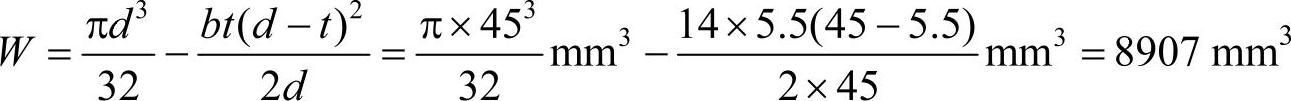

由表7-9查得,对于45钢,σb=600MPa,[σ-1]W=55MPa,查表7-18得有键槽的圆截面的抗弯截面系数为

故按式(7-3)得

故轴的强度足够。

8)安全系数法校核轴的强度。如果单独使用安全系数校核法,上面当量弯矩校核法中的步骤1)~5)仍需进行,一般也需校核两个或更多截面。

通过前面的计算发现Ⅱ截面更危险,所以下面以Ⅱ截面为例进行安全系数校核。

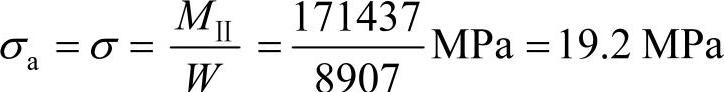

①疲劳极限及等效系数。

a)对称循环疲劳极限。由表7-9可知,毛坯直径小于100时,则有

σ-1=240MPa

τ-1=140MPa

图14-2 轴的受力简图及弯矩图二

b)脉动循环疲劳极限。由表7-10得

σ0=1.33σ-1=1.33×240MPa=319.2MPa

τ0=1.5τ-1=1.5×140MPa=210MPa

c)等效系数:

②Ⅱ截面上的应力。

a)弯矩MⅡ=171437N⋅mm。

b)弯曲应力幅 。

。

c)平均弯曲应力σm=0。

d)扭转切应力。查表7-18有键槽的圆截面的抗扭截面系数,则

e)扭转切应力幅和平均扭转切应力  。

。

③应力集中系数。

a)有效应力集中系数。因为该截面无轴径变化,有效应力集中系数取1。

b)表面状态系数。该截面表面粗糙度Ra=3.2µm,σb=600MPa,由表7-16,查车光(表面粗糙度Ra3.2~0.8µm)这行,但是材料强度σb有400MPa和800MPa,没有600MPa,对此两列进行线性插值,表面状态系数β=0.925。

c)尺寸系数。由表7-17,毛坯尺寸在40~50mm范围,则εσ=0.84,ετ=0.78。

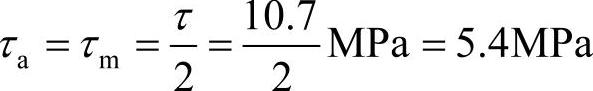

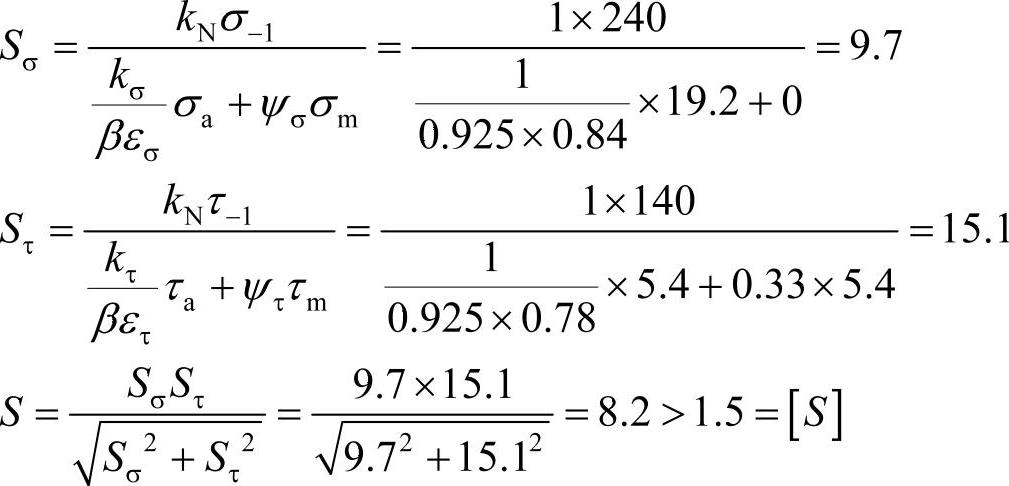

④安全系数。按无限寿命,kN=1,由式(7-4)~式(7-6)得

所以Ⅱ截面安全。其他截面的安全系数的校核读者可按上述分析过程自行完成。

9)绘制轴的零件工作图,如图14-7所示。

①确定尺寸公差。轴颈处,按第7.2.1节轴承的配合内容确定公差为k6,即φ40k6+2+18,安装齿轮的轴头部分的尺寸公差按过渡配合,公差为k6,尺寸在30~50mm之间,公差为++218µm,键槽尺寸查手册,宽度公差为N9(-00.043),键槽深度d-t=45-5.5mm=39.5mm,公差为-0.20µm。

安装锥齿轮部分的轴头尺寸公差,同齿轮方法相同,不再赘述。

②确定轴径的几何公差。查机械设计手册精度设计的相关表格,跳动和同轴度都按尺寸d=45mm、6级精度查,得轴径的几何公差为0.012mm。

③轴颈需要磨削,砂轮越程槽尺寸查机械设计手册。

④中心孔选用B型孔。

⑤表面粗糙度的选择。查机械设计手册,轴承处Ra=0.8µm,键槽和安装齿轮处Ra=3.2µm,其他处Ra=6.3µm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。