1.非90°轴交角的锥齿轮传动设计

设计非90°轴交角锥齿轮,已知小齿轮转速n1=74r/min,传动比为2.5,轴交角为70°,两班制工作,寿命为15年。

(1)材料及齿数

1)小齿轮选用40Cr,调质处理,平均硬度为280HBW;大齿轮选用42SiMn,调质处理,平均硬度为240HBW。考虑到单件生产,为了减小锥齿轮的尺寸以便得到较高的加工精度以及使结构更紧凑,本题大、小锥齿轮全部采用了合金钢。

2)初选齿数。小齿轮齿数z1=24;大齿轮齿数z2=uz1=24×2.5=60 ,考虑到均匀磨损,取z2=61。

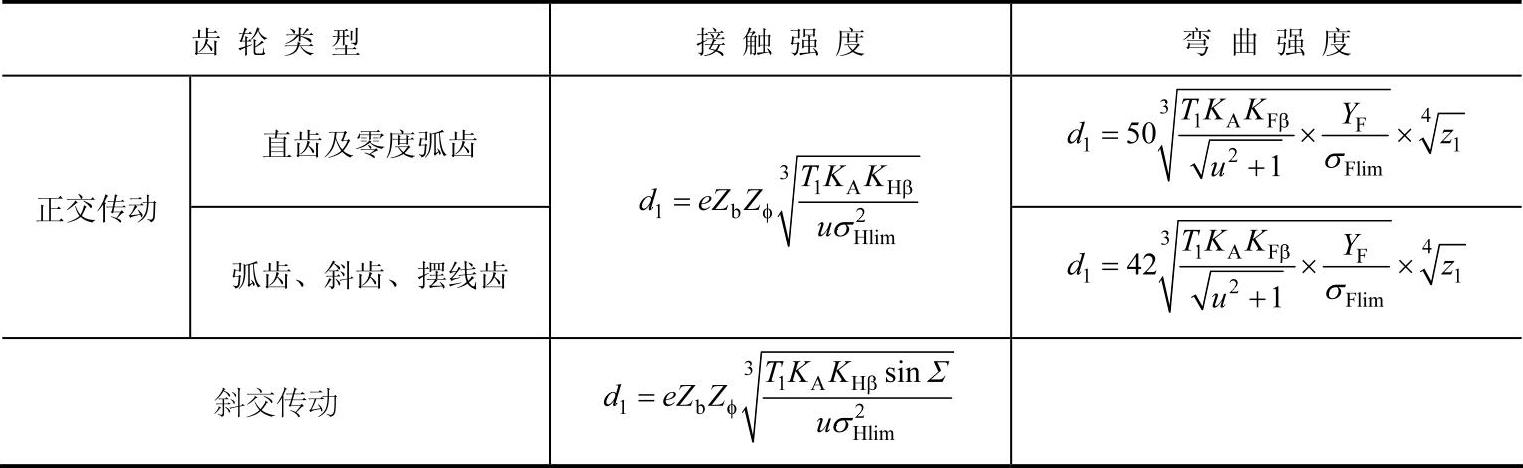

锥齿轮初步设计公式如表11-17所示。

表11-17 锥齿轮初步设计计算公式

注:1.接触强度的计算公式仅适用于钢对钢的齿轮副,当配对齿轮材料不同时,应将计算所得的d1值乘以下列数值,钢对铸铁:0.9,铸铁对铸铁:0.83。

2.对于重要传动,应将计算所得的d1值增大15%左右。

3.表中代号说明如下:d1——小齿轮大端分度圆直径;

e——锥齿轮类型几何参数,见表11-18;

Zb——变位后强度影响系数,见表11-19;

Zφ——齿宽比系数,见表11-20;

T1——小齿轮转矩(N·m);

KA——使用系数,见表11-24;

KHβ、KFβ——齿向载荷分别系数,KHβ=KFβ=1.5KHβbe,其中KHβbe见表11-21;

σHlim、σFlim——试验锥齿轮的接触、弯曲疲劳极限,见表11.22;

YF——齿形系数,参阅参考文献12;

Σ——轴交角。

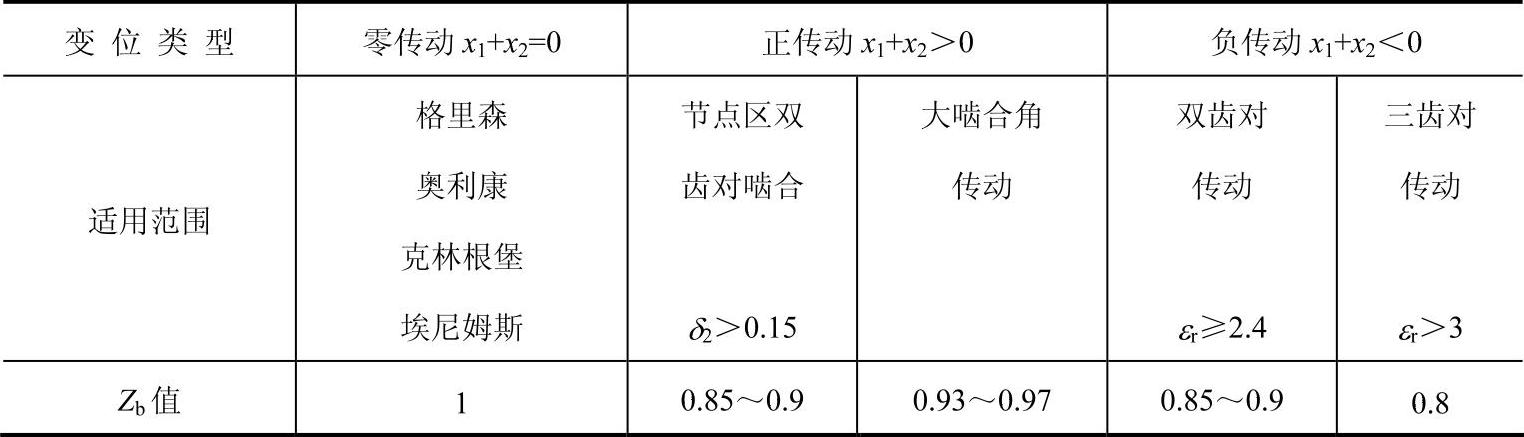

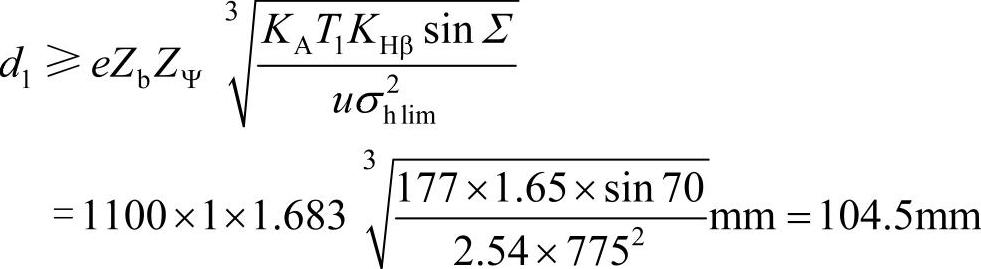

(2)按齿面接触疲劳强度设计

1)确定设计公式中各参数

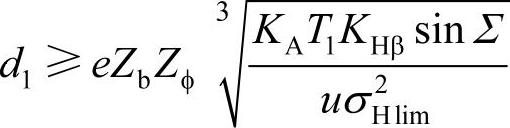

①查表11-18确定锥齿轮类型几何系数e=1100(鼓形齿)。

表11-18 锥齿轮类型几何系数e

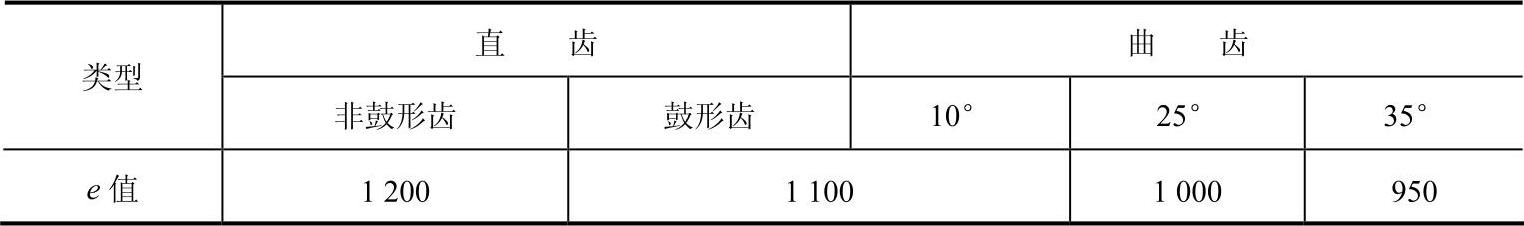

②变位后的强度影响系数查表11-19,得Zb=1。

表11-19 变位后的强度影响系数Zb

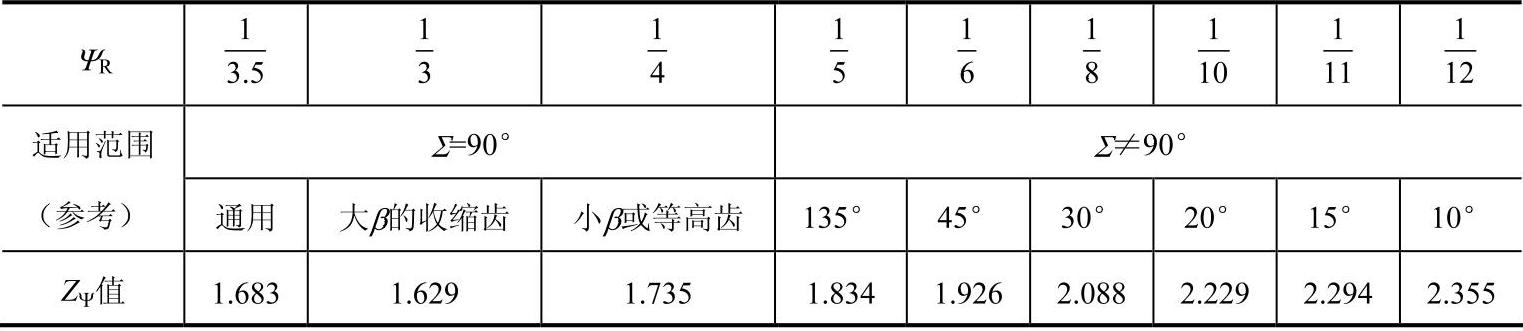

③齿宽系数查表11-20,得ZΨ=1.683。

表11-20 齿宽系数ZΨ

注:如ΨR值未知,可取 ,即ZΨ=1.683。

,即ZΨ=1.683。

④使用系数KA=1。

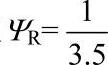

⑤齿向载荷分布系数。KHβ=1.5KHβbe=1.5×1.1=1.65,其中KHβbe查表11-21。

表11-21 轴承系数KHβbe

⑥小齿轮传递的转矩:

T=T小斜齿轮i12η齿轮η轴承=6.04×104×3.04×0.985×0.98N⋅m=177N⋅m

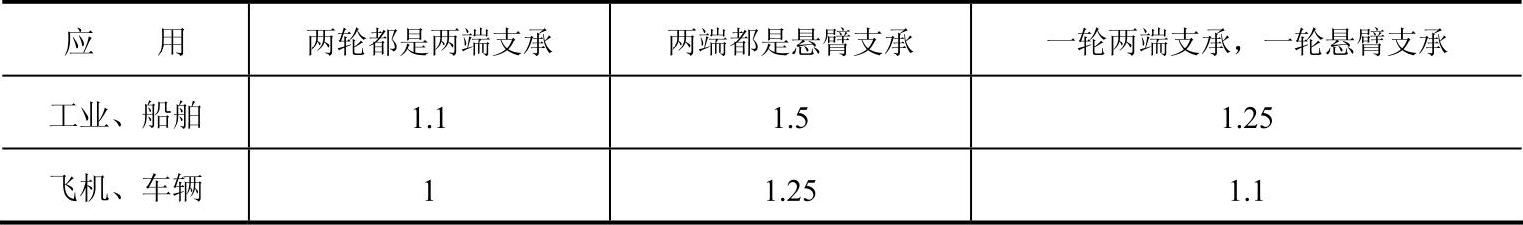

⑦齿数比 。

。

⑧大、小齿轮的接触疲劳极限σHlim1、σHlim2。根据材料是合金钢调质,查表11-22。

表11-22 试验锥齿轮的疲劳极限 (单位:MPa)

σHlim1=σHlim2=750~800MPa,取平均值775MPa。

2)设计计算

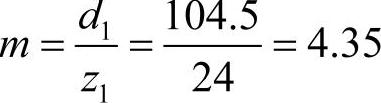

3)几何尺寸计算

①计算大端模数m。

取标准值m=4.5mm。

②计算大端分度圆直径d1、d2。

d1=mz1=4.5×24mm=108mm

d2=mz2=4.5×61mm=274.5mm

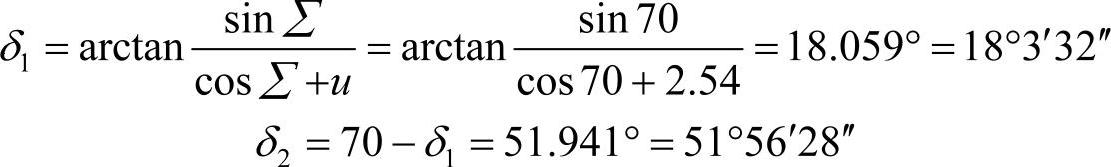

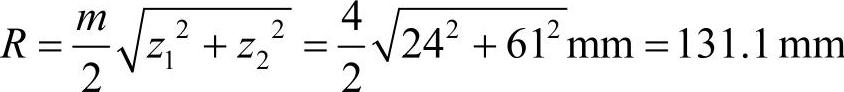

③锥角及锥矩,即

分锥角为

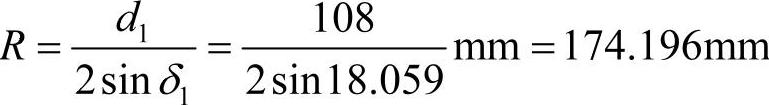

锥距R

④齿高h:

齿顶高ha=m=4.5mm

齿根高hf=1.2m=1.2×4.5mm=5.4mm

h=2.2m=2.2×4.5mm=9.9mm

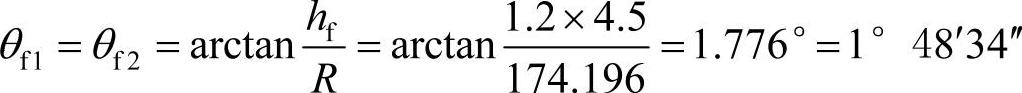

⑤齿根角、齿顶角:

齿顶角按等顶隙计算θa1=θf2,θa2=θf1。

顶锥角为

δa1=δ1+θf1=18.059°+1.776°=19.835°=19°50′6′′

δa2=δ2+θf2=51.941°+1.776°=53.717°=53°43′1′′

根锥角为

δf1=δ1-θf1=18.059°-1.776°=16.283°=16°16′59′′

δf2=δ2-θf2=51.941°-1.776°=50.165°=50°9′54′′

⑥齿宽b(b=0.3R和10m中的小者)。b=0.3R=0.3×174.196mm=52.259mm,10m=45mm,则齿宽b=45mm。

锥齿轮取大、小齿轮宽度相同,因为锥距可调。

⑦大端顶圆直径da:

da1=d+2hacosδ1=108mm+2×4.5mm×cos18.059°=116.557mm

da2=d2+2hacosδ2=274.5mm+2×4.5mm×cos51.941°=280.048mm

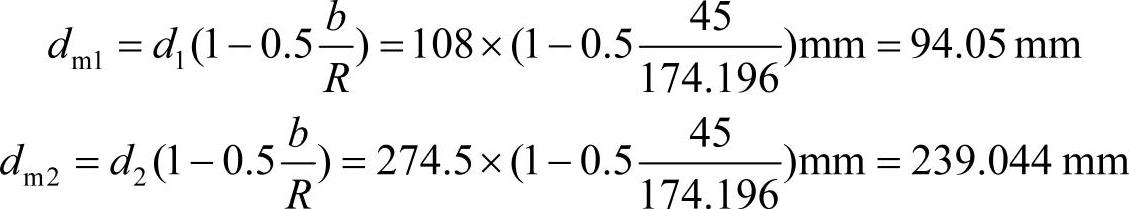

⑧齿宽中点处的分度圆直径:

(3)接触疲劳强度校核

1)确定dm。dm1=94.05mm。

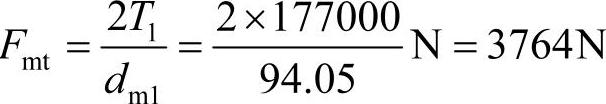

2)确定载荷。

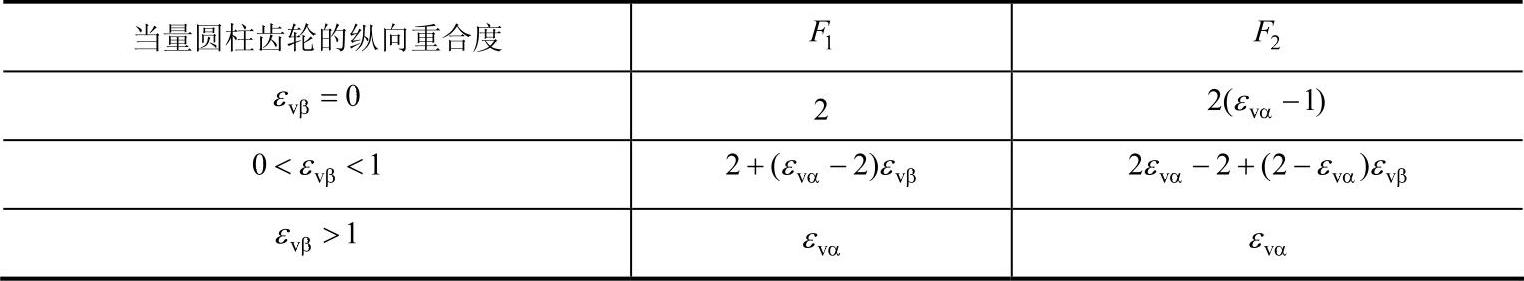

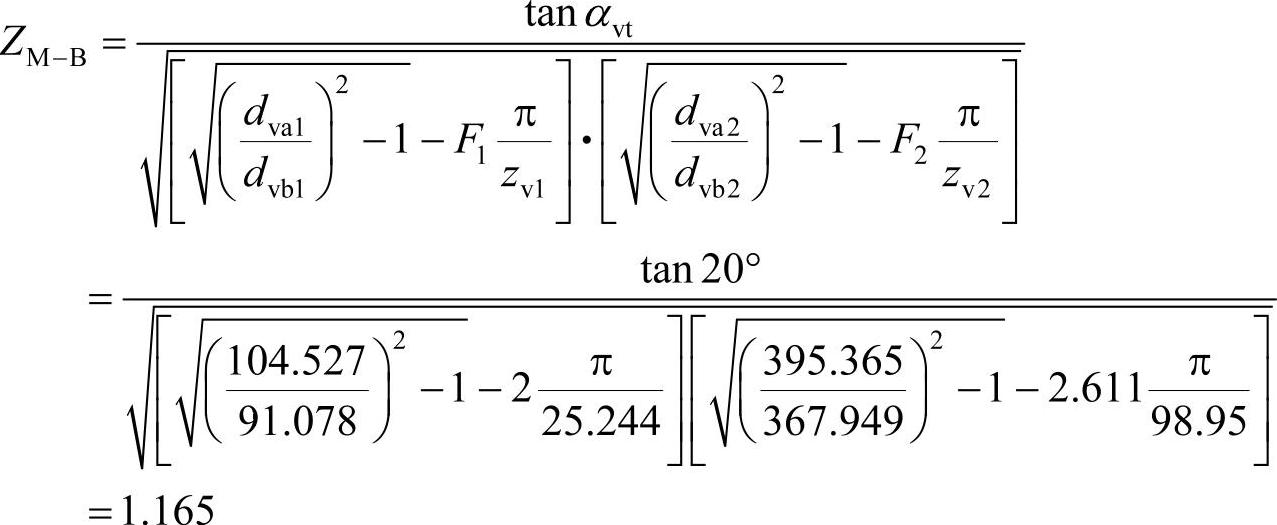

3)计算中点区域系数ZM-B的系数(见表11-23)。先计算当量圆柱齿轮的几何参数以求出当量圆柱齿轮的端面重合度和纵向重合度,然后再计算ZM-B。

表11-23 计算中点区域系数所用系数

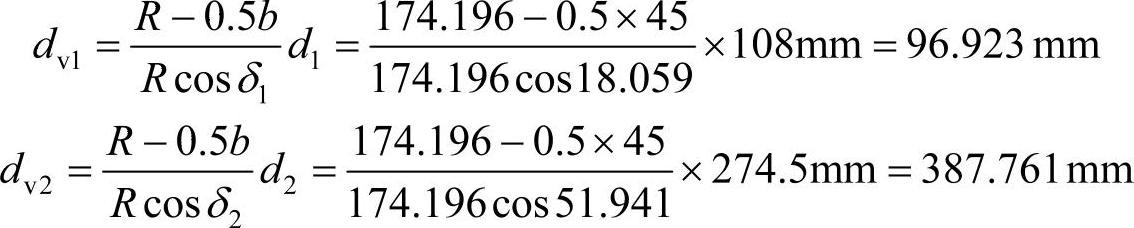

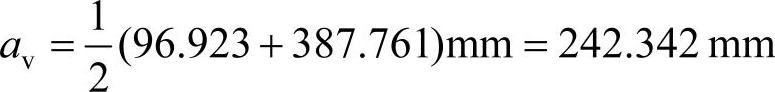

①计算当量齿轮的几何参数。分度圆直径:

中心距

齿顶圆直径:

dva1=dv1+2(ha1-0.5btanθa1)

=96.923mm+2[4.5-0.5×45tan(1.776°)]mm=104.527mm

dva2=395.365mm

端面齿形角:对于直齿锥齿轮αvt=20。

基圆直径:

dvb1=dv1cosαvt=96.923cos20°mm=91.078mm

dvb2=dv2cosαvt=391.563cos20°mm=367.949mm

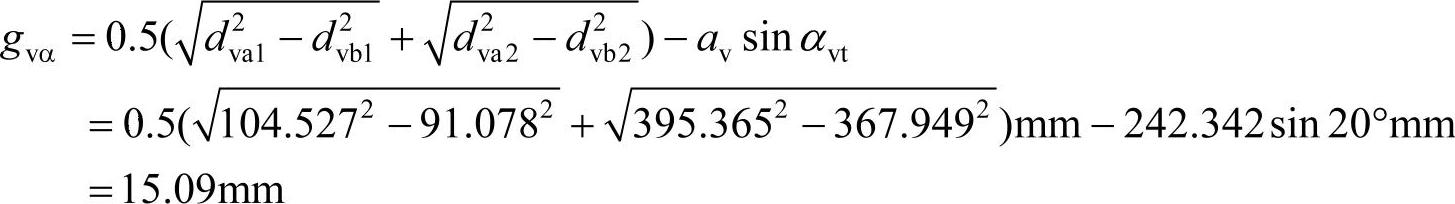

啮合线长度:

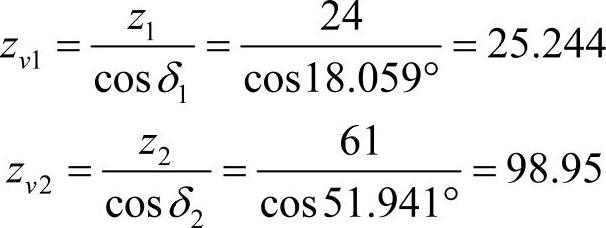

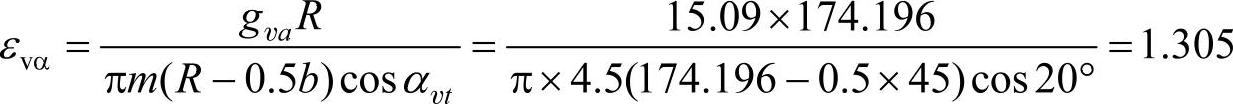

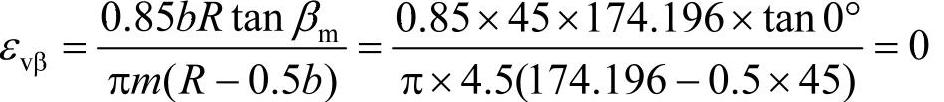

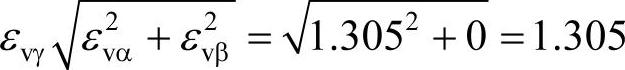

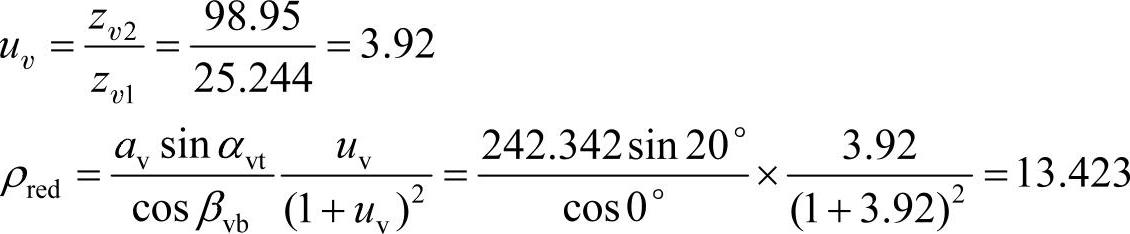

当量齿数:

②计算端面重合度。

端面重合度:

纵向重合度:

修正的重合度:

③计算ZM-B。查表11-23知

F1=2+(εvα-2)εvβ=2+(1.305-2)×0=2

F2=2εvα-2+(2-εvα)εvβ=2×1.305=2.611 则

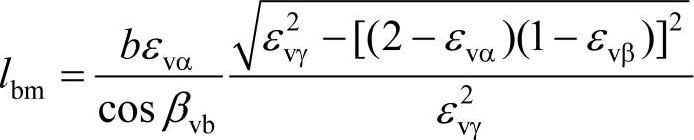

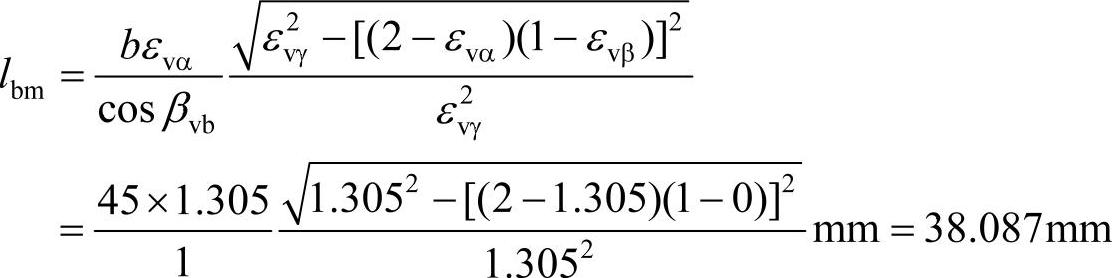

4)确定中点接触线的长度。对于εvβ<1 ,则

对于εvβ≥1,则

对于本例,因为εvβ=0<1,则

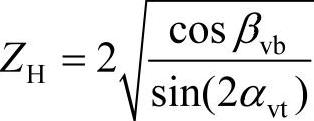

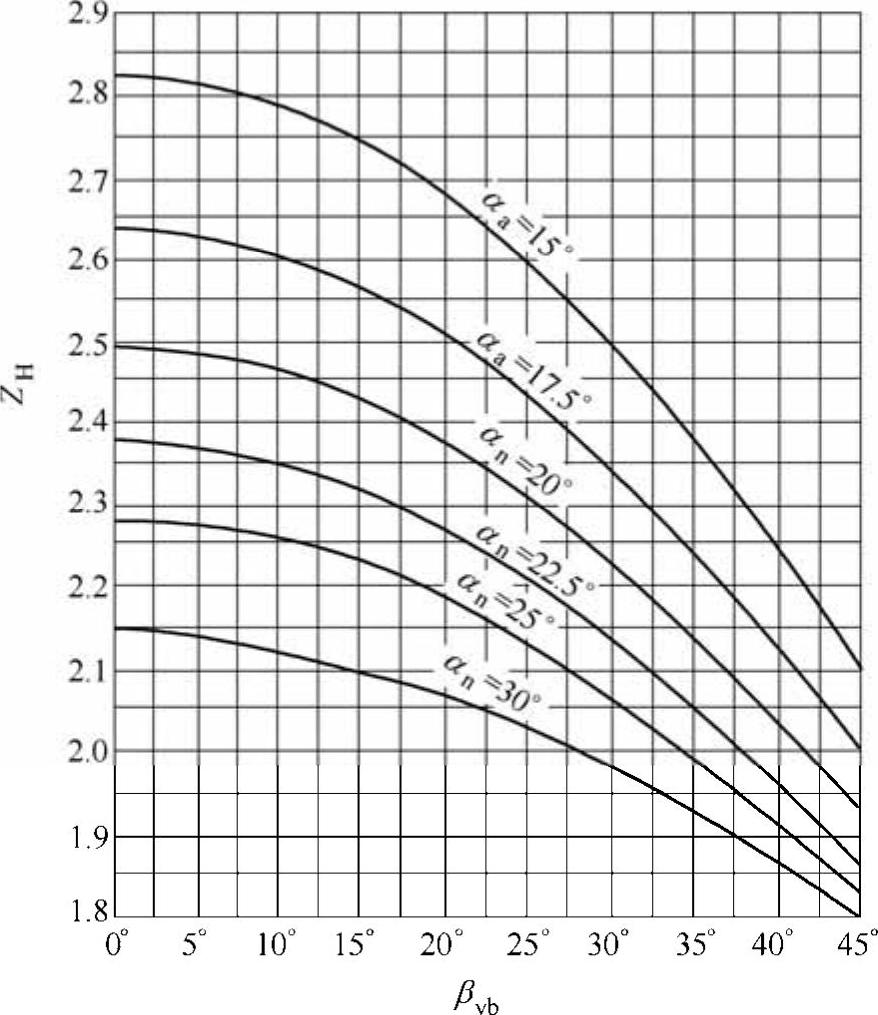

5)确定节点区域系数ZH:

对于本例,α=20°的锥齿轮,ZH=2.49。常用压力角的节点区域系数也可以查图11-8。

6)螺旋角系数:

7)弹性系数。对于钢对钢齿轮副,ZE=189.8,对于一些其他材料齿轮副的ZE,见GB/T 3480.5—2008。载荷分担系数ZLS是考虑两对或多对轮齿间载荷分配的影响。当εvγ≤2,则ZLS=1。εvγ>2,εvβ>1,则

,则ZLS=1。

,则ZLS=1。

对于其他情况参考GB 10062.2—2003的附录A。

图11-8 零变位锥齿轮的节点区域系数

8)锥齿轮系数ZK。系数ZK是个经验系数,是考虑锥齿轮与圆柱齿轮间加载的不同,这个系数和实际试验相一致,该系数是把应力进行调整,以便锥齿轮、圆柱直齿轮和圆柱斜齿轮能应用同一个许用接触应力。在缺少更详细的资料时,可取ZK=1。

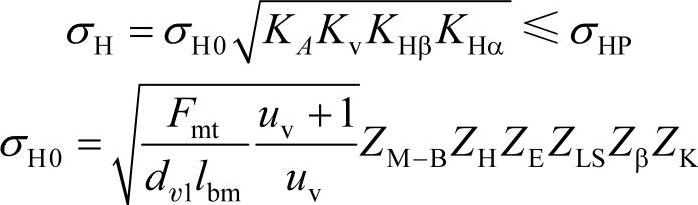

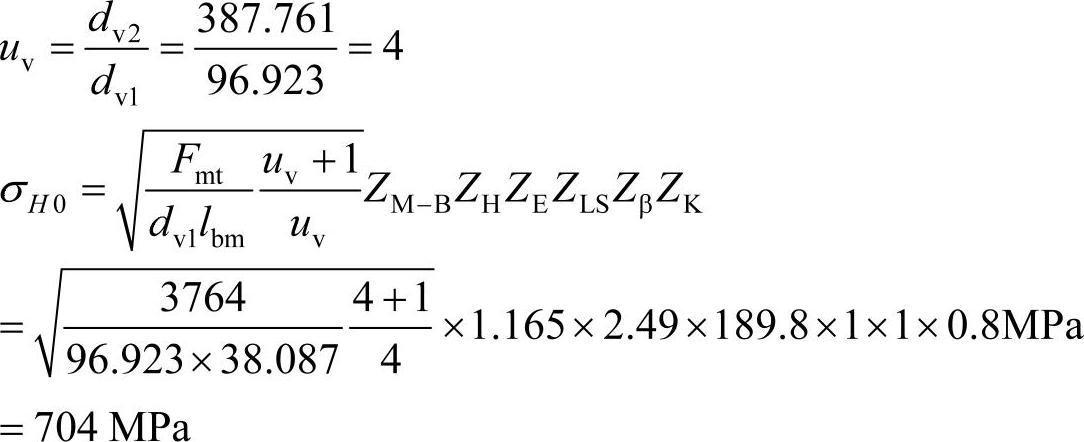

9)计算接触应力σH:

①计算σH0:

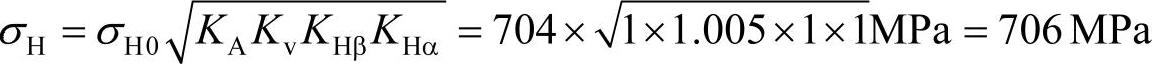

②计算σH:

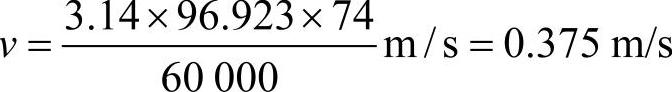

确定式中的系数:查表11-24,得KA=1;按当量圆柱齿轮的节线速度 ,查图6-25,得Kv=1.005;查图6-26,得KHβ=1;按

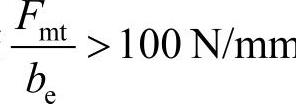

,查图6-25,得Kv=1.005;查图6-26,得KHβ=1;按 m,查表11-25,得KHα=1。

m,查表11-25,得KHα=1。

表11-24 使用系数KA值

注:此表中数值适用于减速传动。对增速传动,用表中的KA值再加0.01u2,u=z2/z1。

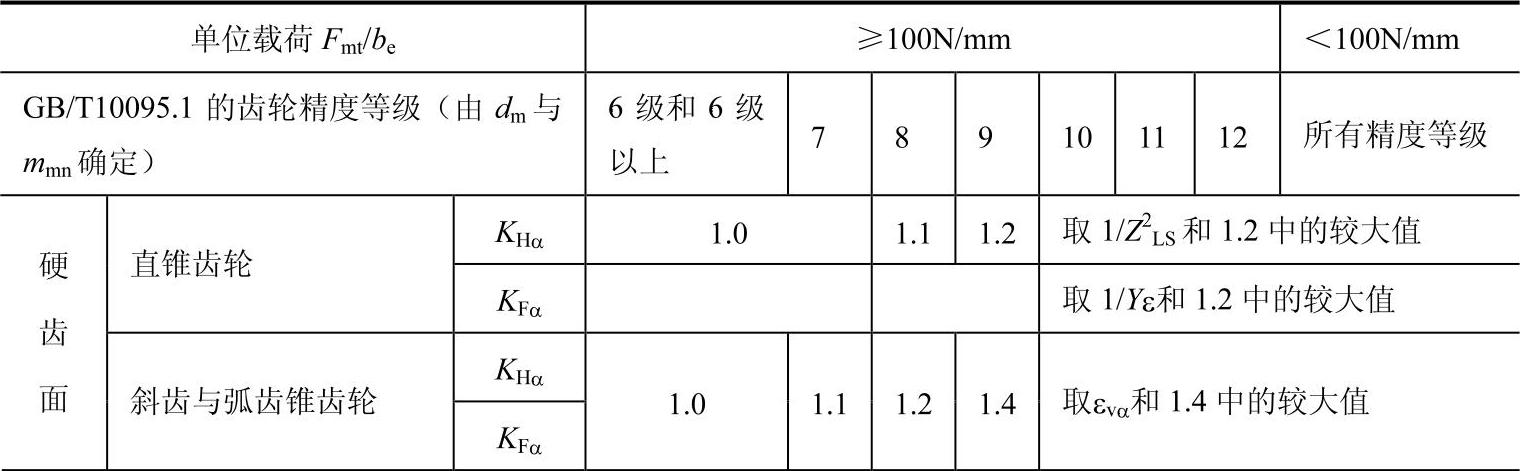

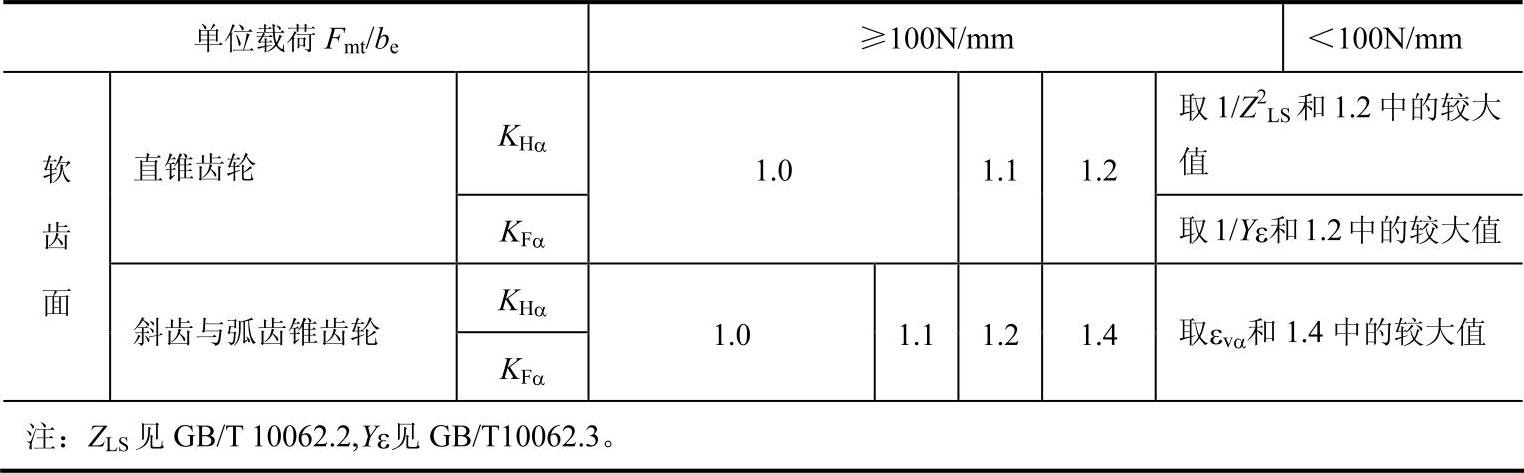

表11-25 端面载荷分配系数KHα

(续)

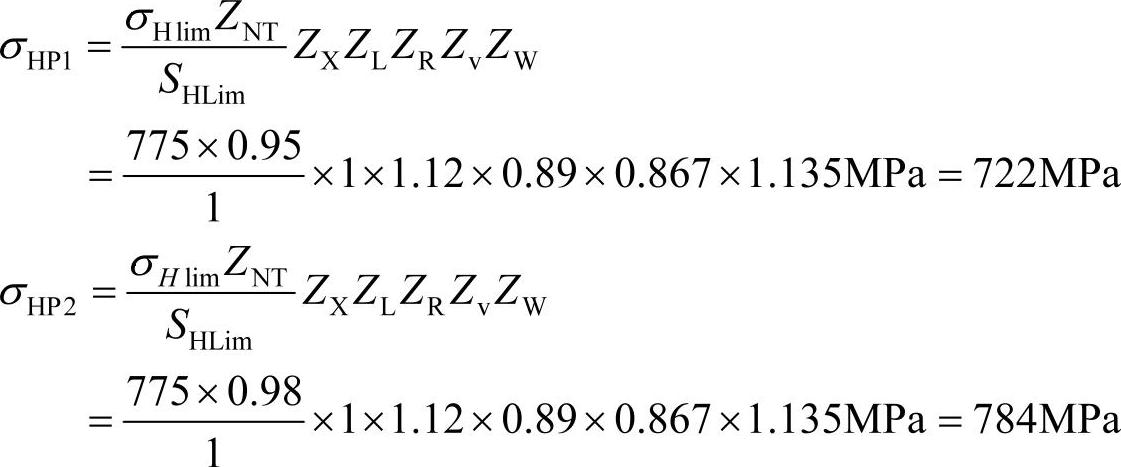

③确定许用接触应力。

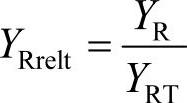

a)寿命系数ZNT。首先计算应力循环次数。

NL1=60γn1th=60×1×74×16×300×15=3.2×108

NL2=N1/u=3.2×108/2.54=1.3×108

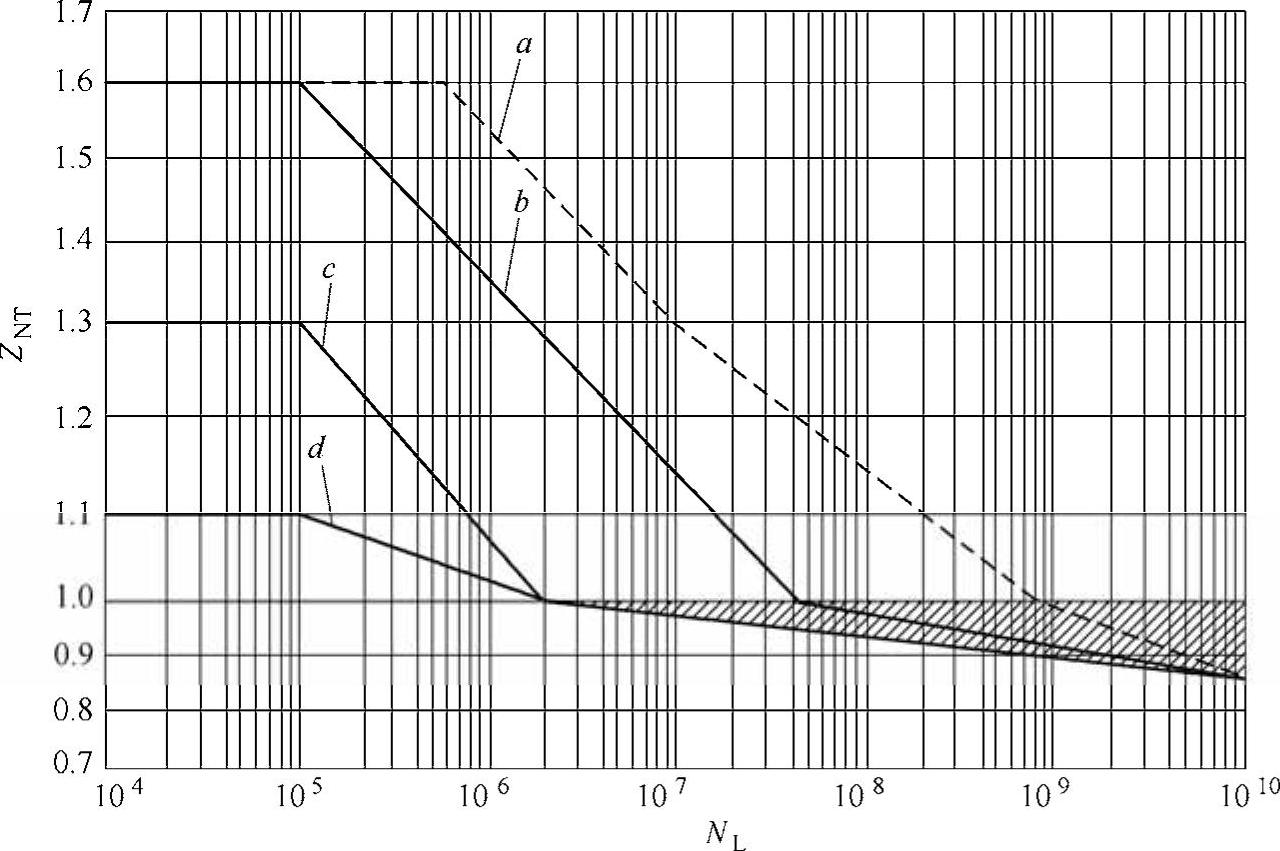

再查图11-9的b线图(不允许有点蚀),得ZNT1=0.95,ZNT2=0.98。

b)锥齿轮系数

ZK=0.8。

c)尺寸系数

ZX=1。

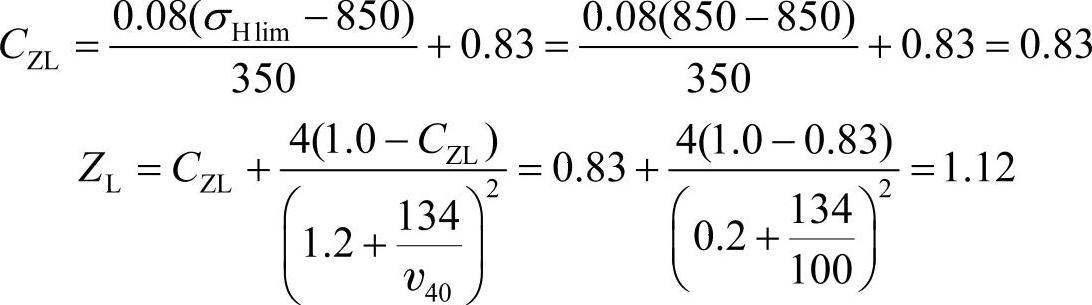

d)润滑油系数ZL:

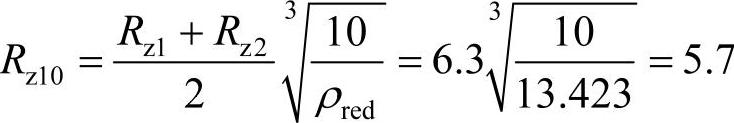

e)粗糙度系数ZR:

齿轮副的相对平均粗糙度

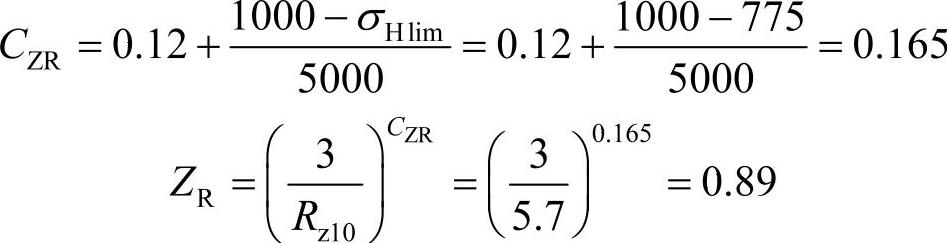

f)速度系数Zv:

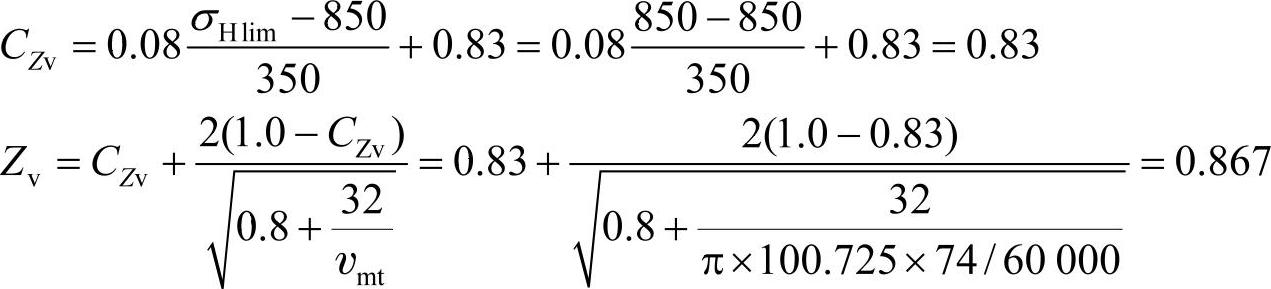

g)齿面硬化工作系数ZW:

HBW表示齿轮副中较软齿轮齿面的布氏硬度值,当HBW<130时,取ZW=1.2;当HBW>470时,取ZW=1。

图11-9 耐点蚀寿命系数ZNT(用试验齿轮做试验)

注:a——允许有点蚀的结构钢(σb<800MPa)、调质钢调质(σb≥800MPa);

b——结构钢(σ<800MPa),调质钢调质(σb≥800MPa),渗碳淬火的渗碳钢,火焰或感应淬火的钢、球墨铸铁,球墨铸铁(珠光体、贝氏体、铁素体结构),可锻铸铁(珠光体结构);

c——灰铸铁,氮化钢氮化,球墨铸铁(珠光体、贝氏体、铁素体结构),渗碳处理的调质钢;

d——碳氮共渗的调质钢、渗碳钢。(https://www.daowen.com)

h)许用接触应力:

根据以上计算,可以看出σH<σHP1,所以齿轮安全,不会发生接触疲劳失效。

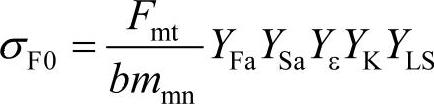

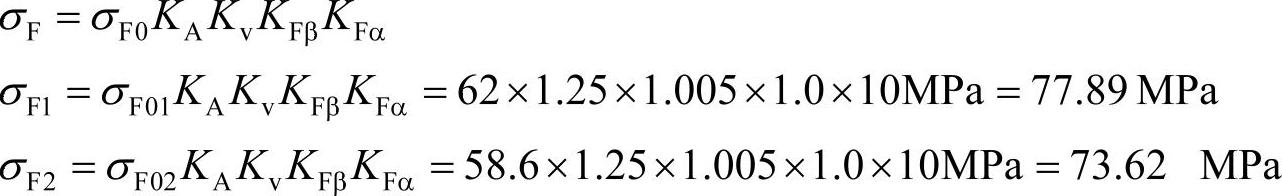

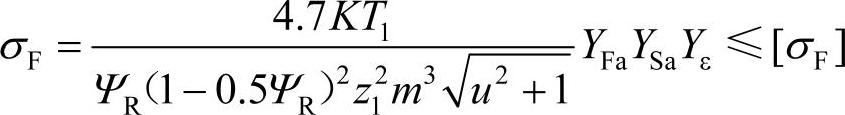

(4)齿根弯曲疲劳强度校核齿根应力

σF=σF0KAKvKFβKFα≤σFP

式中 σF0——齿根弯曲应力基本值, ;

;

YK——锥齿轮系数;

YLS——载荷分担系数。

1)计算应力基本值:

①确定系数。确定齿形系数。查图6-37,zv1=25.224时,YFa1=2.8;zv1=98.95时,YFa2=2.25。

确定应力修正系数YSa

查图6-38,应力修正系数YSa1=1.65,YSa2=1.94。

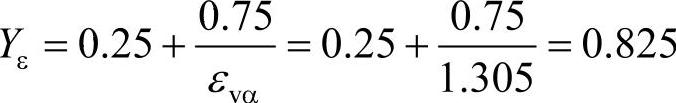

确定Yε

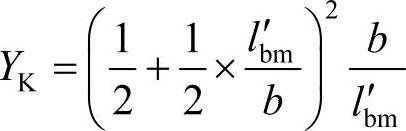

确定YK

由lb′m=lbmcosβvb=38.087cos0°mm=38.087mm,得

确定YLS

YLS=Z2LS=1

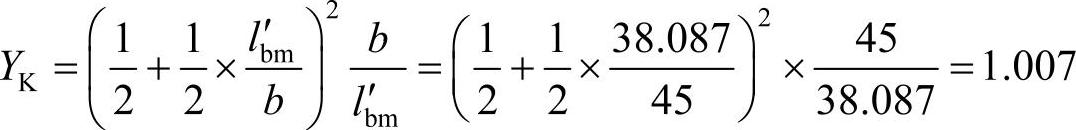

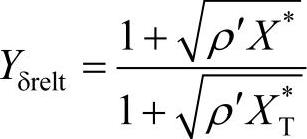

②计算应力基本值

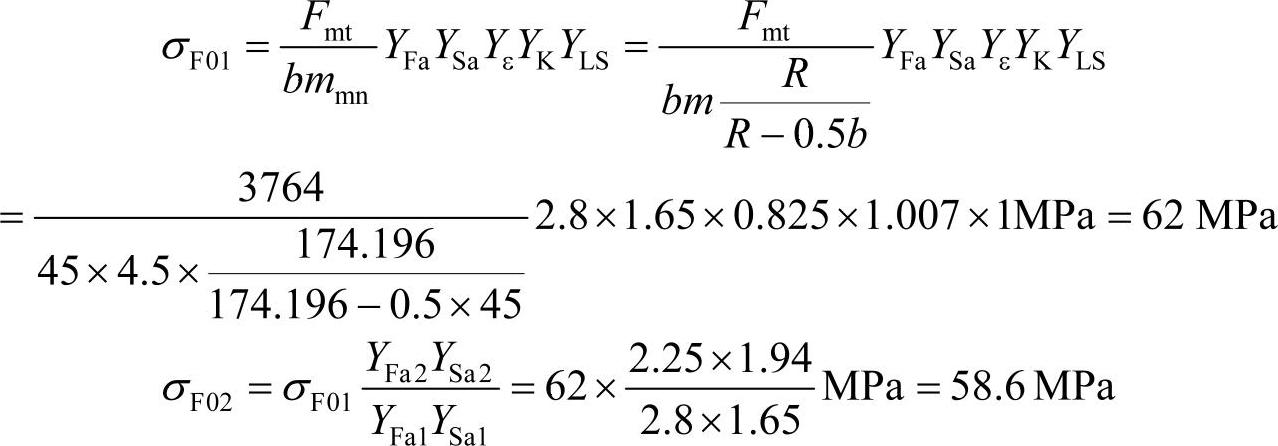

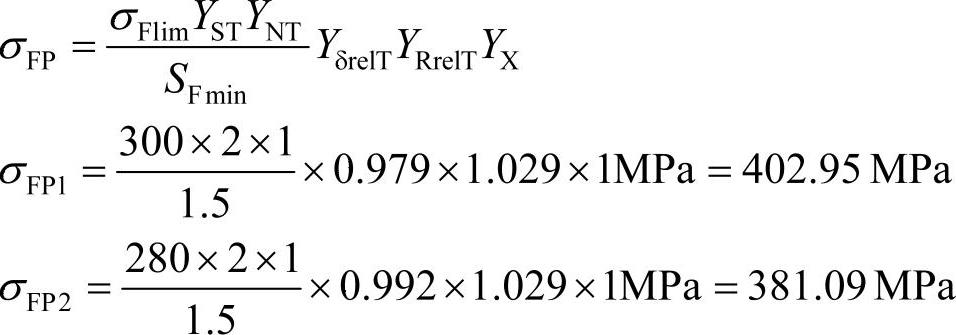

2)计算许用弯曲应力值

式中 YST——应力修正系数,与试验齿轮的尺寸有关,YST=2;

YNT——寿命系数,考虑齿轮运转循环次数的影响,查图11-10;

Yδrelt——相对齿根圆角敏感系数,是考虑计算齿轮齿根圆角敏感系数与试验齿

轮的不同对许用应力值的影响( 考虑材料对圆角的敏感性);

考虑材料对圆角的敏感性);

YRrelt——相对齿根表面状况系数( 考虑齿根圆角状况与试验齿根状况的关系)。

考虑齿根圆角状况与试验齿根状况的关系)。

图11-10 寿命系数YNT(标准试验齿轮)

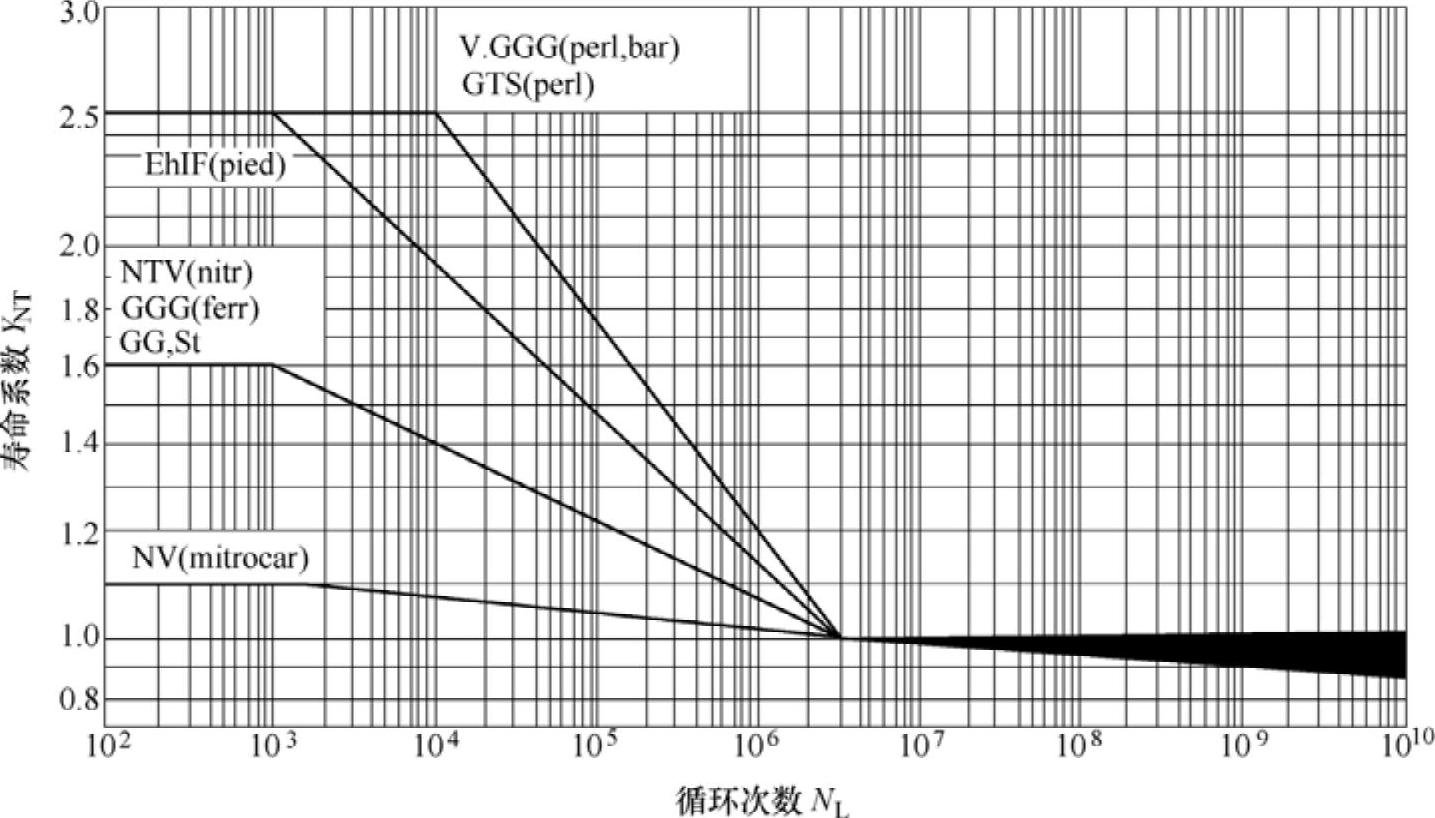

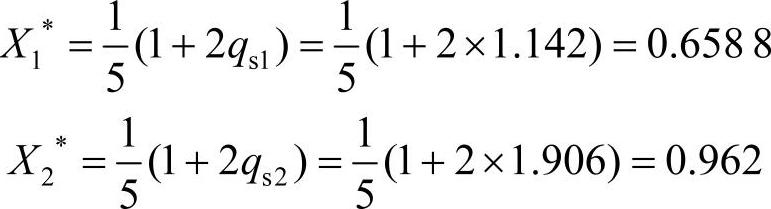

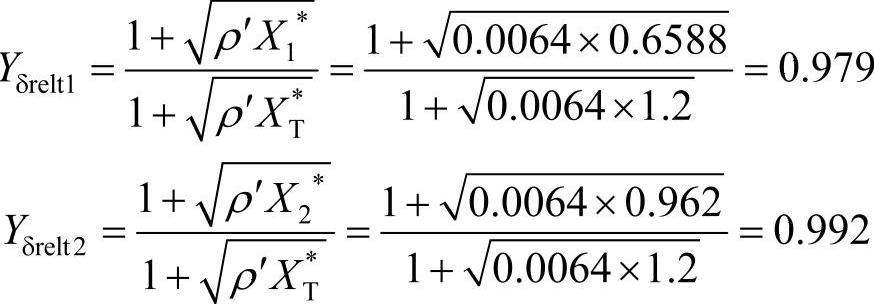

①确定Yδrelt。Yδrelt按下式计算:

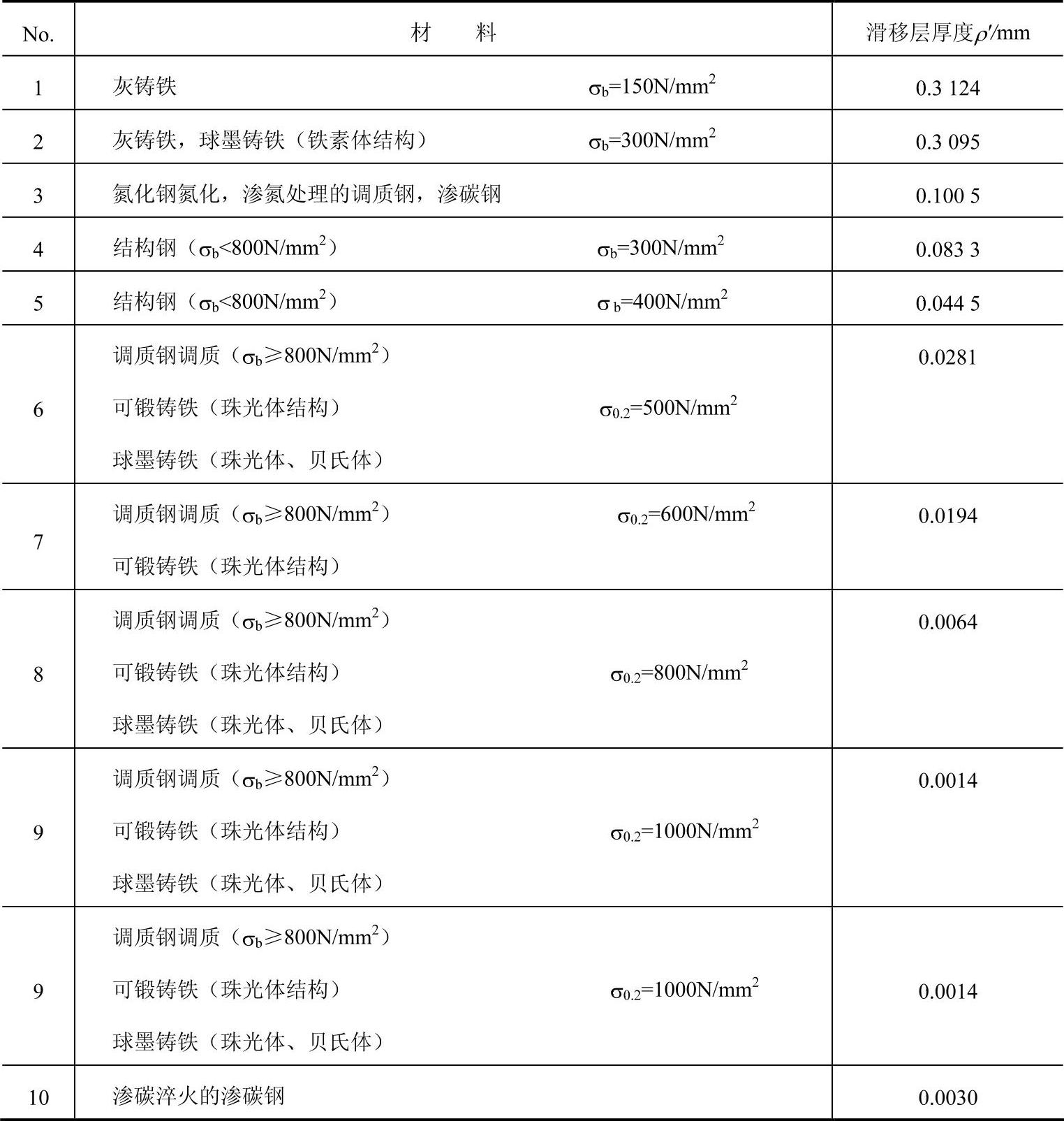

式中 ρ′——滑移层厚度,ρ′是材料的函数,可从表11-26查得;

X——适用于模数mn=5mm,其尺寸的影响用YX考虑, 。

。

表11-26 滑移层厚度ρ′

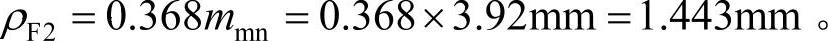

为了计算X,首先要计算qs,按以下步骤计算。

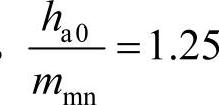

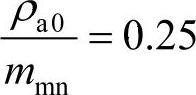

a)选取刀具参数。 ,

, ,齿宽中点切向变位系数xsm=0,齿宽中点齿高变位系数xhm=0,刀具凸台量spr=0

,齿宽中点切向变位系数xsm=0,齿宽中点齿高变位系数xhm=0,刀具凸台量spr=0

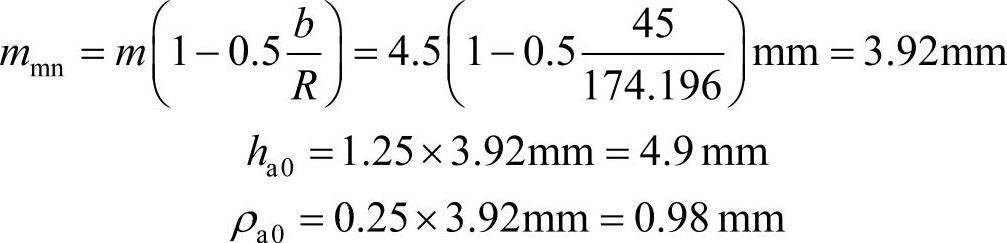

b)计算锥齿轮中点的模数及刀具的ha0、ρa0。

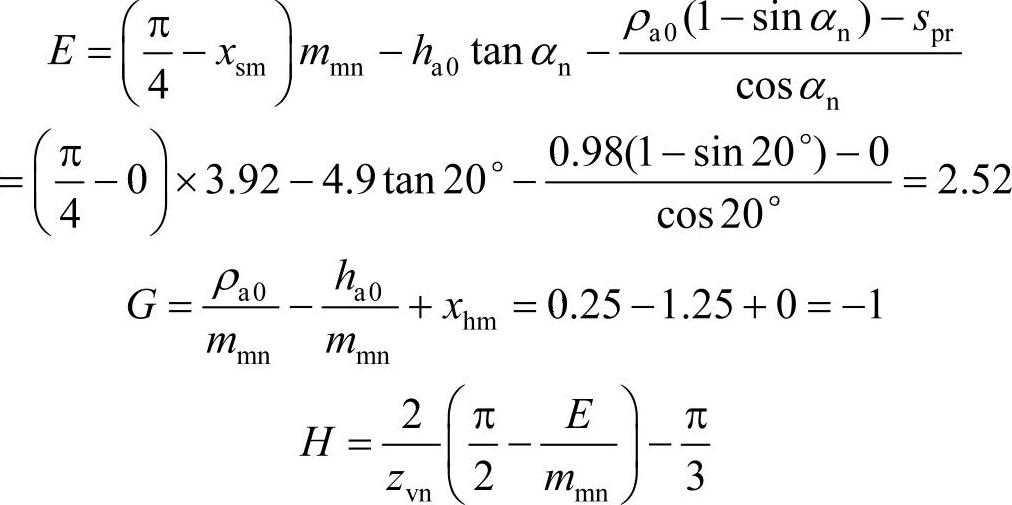

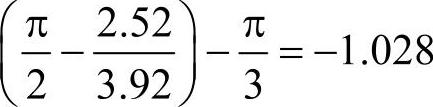

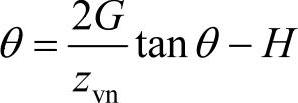

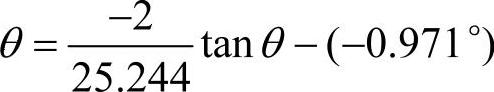

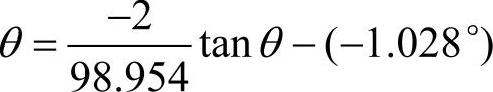

c)计算辅助值E、G、H、θ。

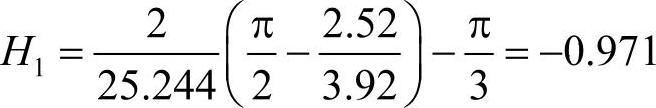

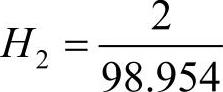

对于小齿轮 ;对于大齿轮

;对于大齿轮

。

。

对于小齿轮 ,用Matlab编程迭代6次,θ=0.876;对于大齿轮

,用Matlab编程迭代6次,θ=0.876;对于大齿轮 ,用Matlab编程迭代5次,θ=0.997。

,用Matlab编程迭代5次,θ=0.997。

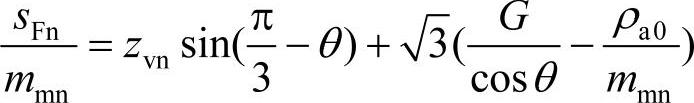

d)计算sFn:

则

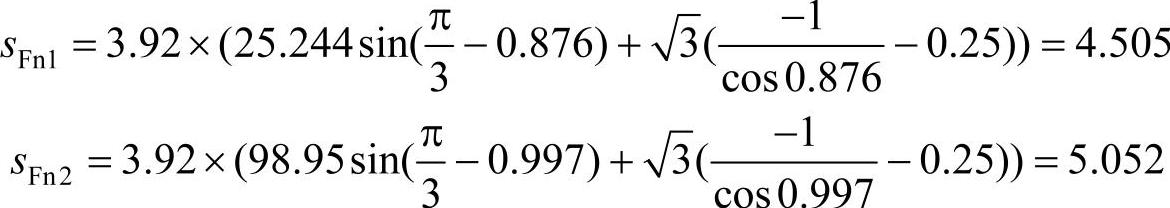

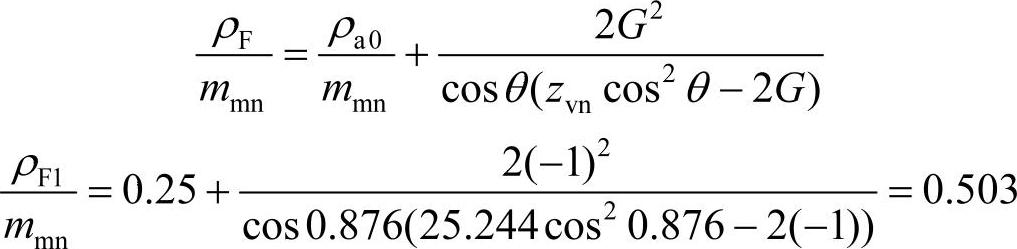

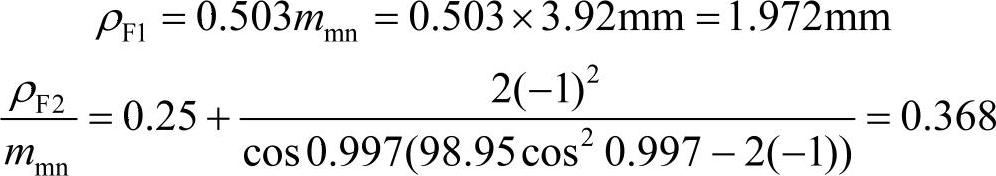

e)计算ρF:

则

则

f)计算qs:

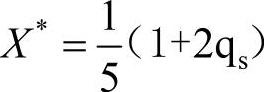

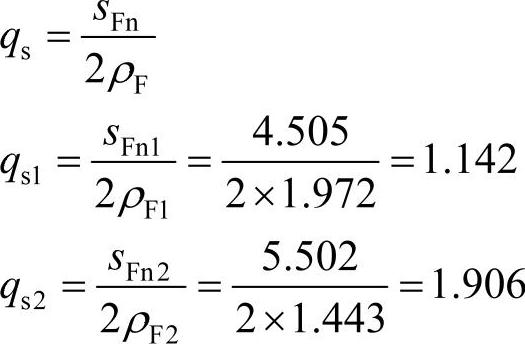

g)计算X:

再查表11-26确定ρ′,大小齿轮均采用调质的合金钢,σb=800MPa,ρ′=0.0064mm

将以上参数代入式 中,求得

中,求得

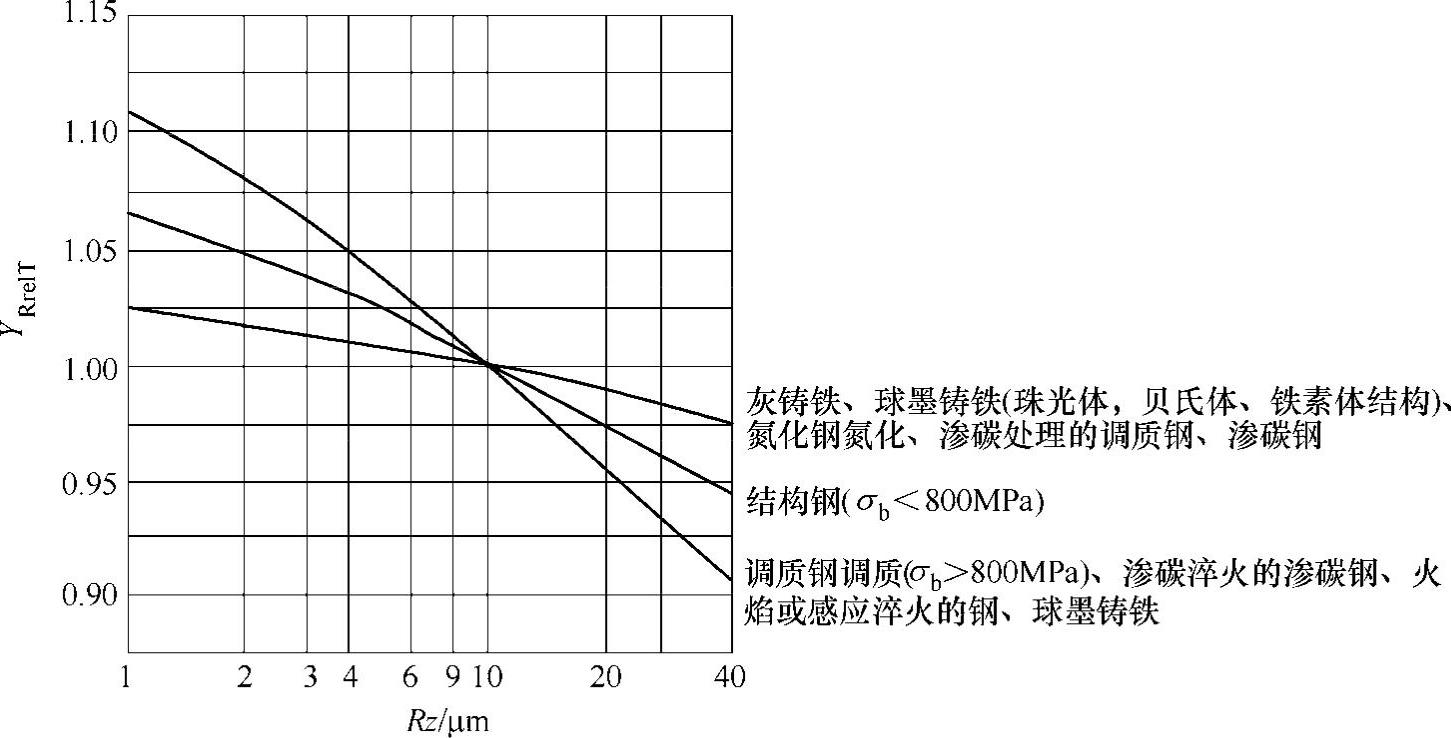

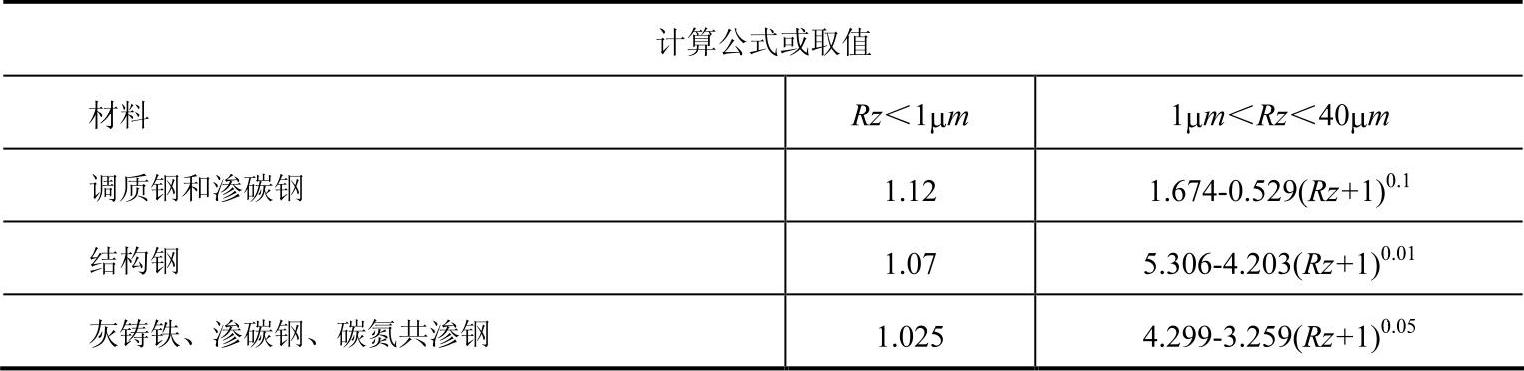

②确定YRrelT。YRrelT根据齿面的表面粗糙度值查图11-11或按表11-27公式计算。

图11-11 相对齿根表面状况系数YRrelT

表11-27 持久寿命时,相对齿根表面状况系数YRrelT

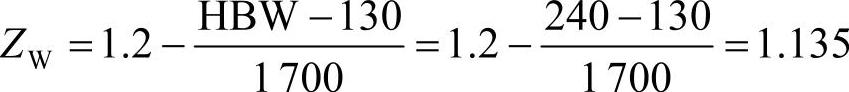

对于本题,大小齿轮均调质,齿面粗糙度Ra=1.6µm,Rz=6.3µm,计算法则为

YRrelt1=YRrelt2=1.674-0.529(Rz+1)0.1=1.674-0.529(6.3+1)0.1=1.029

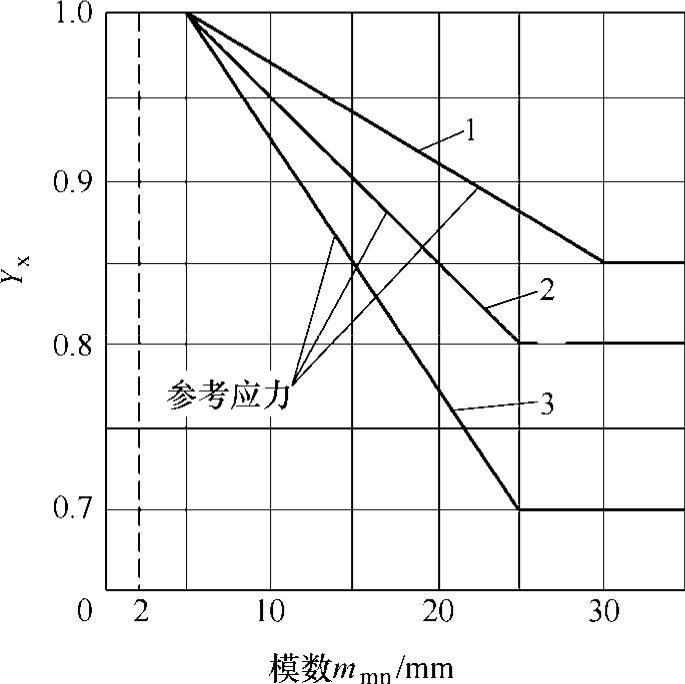

③确定YX,从图11-12中可以近似的查出YX=1。

④确定YNT。根据应力循环次数查图11-10。计算应力循环次数:

NL1=60γn1th=60×1×74×16×300×15=3.2×108

NL2=NL1/i=3.2×108/(61/24)=1.26×108

查图得YNT1=YNT2=1。

⑤确定最小安全系数SFlim。根据GB/T 10062.1—2003,对弧齿锥齿轮弯曲强度的最小安全系数SFlim=1.3;对于直锥齿轮或βm≤5°的斜齿锥齿轮,则SFlim=1.5。

⑥确定σFlim。查表11-22,得σFlim1=300MPa,σFlim2=280MPa。

图11-12 弯曲强度的尺寸系数YX(用于材料弯曲疲劳极限)

注:1—结构钢(σb<800MPa),调质钢调质(σb ≥800MPa),球墨铸铁(珠光体、贝氏体、铁素体结构),可锻铸铁(珠光体结构)。

2—渗碳淬火的渗碳钢,火焰或感应淬火(包括齿根圆角处)的淬火钢、球墨铸铁、氮化钢氮化、渗碳处理的调质钢,渗碳钢。

3—灰铸铁、球墨铸铁(珠光体、贝氏体、铁素体结构)。

⑦确定σFP。

(5)计算齿根弯曲应力

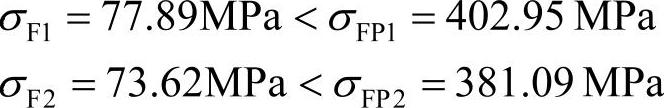

由以上计算可以看出:

所以大小齿轮齿根弯曲强度足够。

(6)静强度校核 传动平稳,无严重过载,故不需静强度校核。

(7)结构设计及绘制齿轮零件工作图 小齿轮分度圆直径小于160mm,根据第6.3.1节齿轮的结构形式选用实心齿轮,轴的直径为45mm,则轮毂孔直径为45mm,L=b=45mm(此尺寸用于轴的设计),其他尺寸参考图6-42、图6-43,零件图略。

大齿轮分度圆直径大于160mm,小于500mm选用孔板轮,根据轴的强度计算,轴的最小直径为45mm,考虑到轴承、搅拌桶及齿轮的定位,轮毂孔直径为50mm,其他尺寸参考图中的经验公式确定:D1=1.6×50mm=80mm;L=(1.2~1.5)×50mm=60~75mm,取60mm;c=(0.1~0.17)×174.196mm=17.42~29.6mm,取25mm;δ0=(3~4)×4.5mm=13.5~18mm,取为15mm。大齿轮工作图如图11-24所示。

2.90°轴交角锥齿轮传动设计

(1)材料及齿数

材料及齿数选取同第11.3.1的第1步。

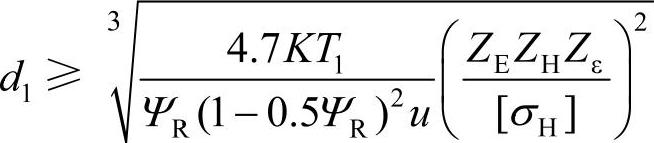

(2)按齿面接触疲劳强度设计

1)确定设计公式中各参数

①初选载荷系数Kt=1.3。

②小齿轮传递的转矩T1=1.77×105N⋅mm。

③选取齿宽系数ΨR。考虑到为防止齿向载荷分布的不均匀,应限制齿宽,齿宽与锥距R之比称锥齿轮的齿宽系数,一般取ΨR=0.25~0.3,本题选取ΨR=0.3。

④弹性系数ZE。按一对钢制齿轮查表6-57,得 。

。

⑤小、大齿轮的接触疲劳极限σHlim1、σHlim2。查图6-34c的合金钢的MQ线图,得σHlim1=740MPa,σHlim2=680MPa。

⑥应力循环次数:

NL1=3.2×108

NL2=N1/u=3.2×108/2.54=1.26×108

⑦接触寿命系数ZN1、ZN2。不允许有点蚀,所以查图6-35的b线图,得ZN1=0.92,ZN2=0.95。

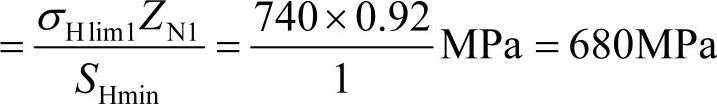

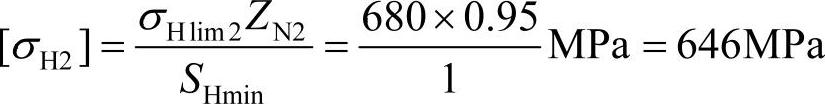

⑧计算许用接触应力[σH1]、[σH2]。取失效率为1%,查表6-57最小安全系数SHmin=1。则

[σH1]

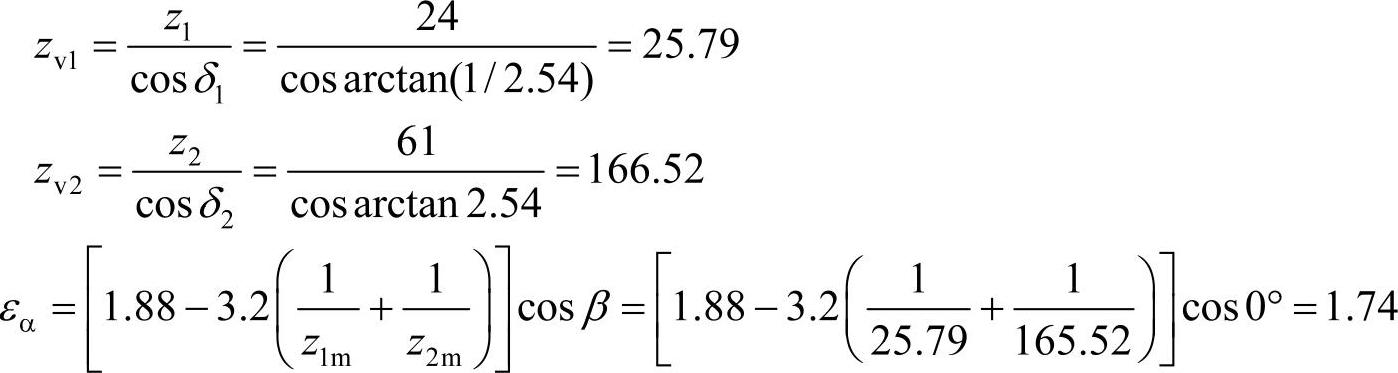

⑨计算端面重合度εα。当量齿数:

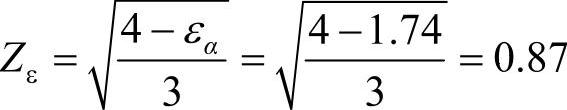

⑩计算重合度系数Zε:

⑪节点区域系数ZH。按β=0°,变位系数为0查图6-36得ZH=2.5。

2)设计计算

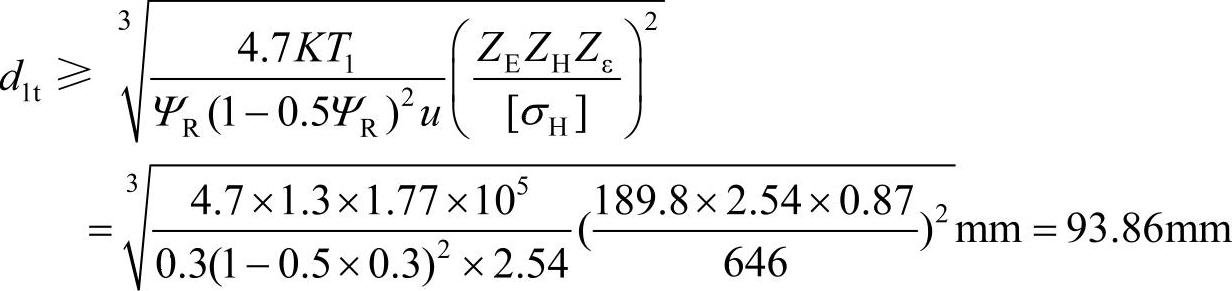

①试算小齿轮分度圆直径d1t。取[σH]=[σH2]=646MPa([σH1]、[σH2]按小者带入),则

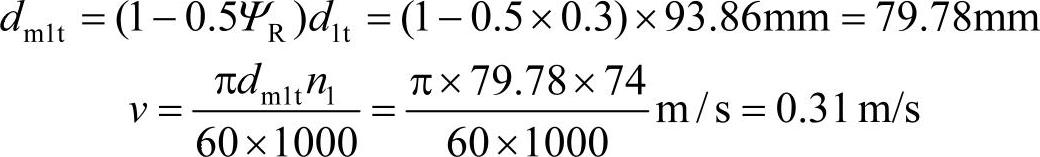

②计算圆周速度v:

因v<10m/s,选7级精度合格。

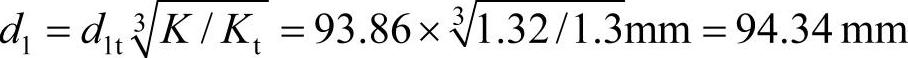

③计算载荷系数K。查表6-54得使用系数KA=1;根据v=0.31 m/s,7级精度查图6-25得动载系数Kv=1.1;假设为单齿对啮合,取齿间载荷分配系数Kα=1;齿向载荷分布系数Kβ=1.2,则K=KAKvKαKβ=1×1.1×1×1.2=1.32 。

④校正分度圆直径d1:

(3)主要几何尺寸计算

1)计算大端模数m

m=d1/z1=94.34mm/24=3.93mm

取标准值m=4mm。

2)计算大端分度圆直径d1、d2:

d1=mz1=4×24mm=96mm

d2=mz2=4×61mm=244mm

3)锥距R及齿宽b:

b=ΨRR=0.3×131.1mm =39.33mm

取整为40mm,因为锥距可调,大小齿轮宽度相同。

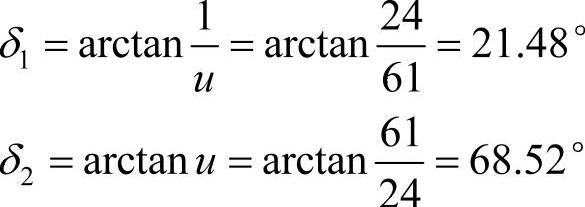

4)锥角

①分锥角:

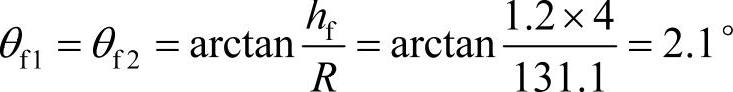

②齿根角。按等顶隙计算,则有

③顶锥角:

δa1=δ1+θf1=21.48°+2.1°=23.58°

δa2=δ2+θf2=68.52°+2.1°=70.62°

④根锥角:

δf1=δ1-θf1=21.48°-2.1°=19.38°

δf2=δ2-θf2=68.52°-2.1°=66.42°

5)齿高h:

h=2.2m=2.2×4mm=8.8mm

6)大端顶圆直径da:

da1=d+2hacosδ1=100mm+2×4cos21.48mm=107.44mm

da2=d2+2hacosδ2=244mm+2×4cos68.52mm=246.93mm

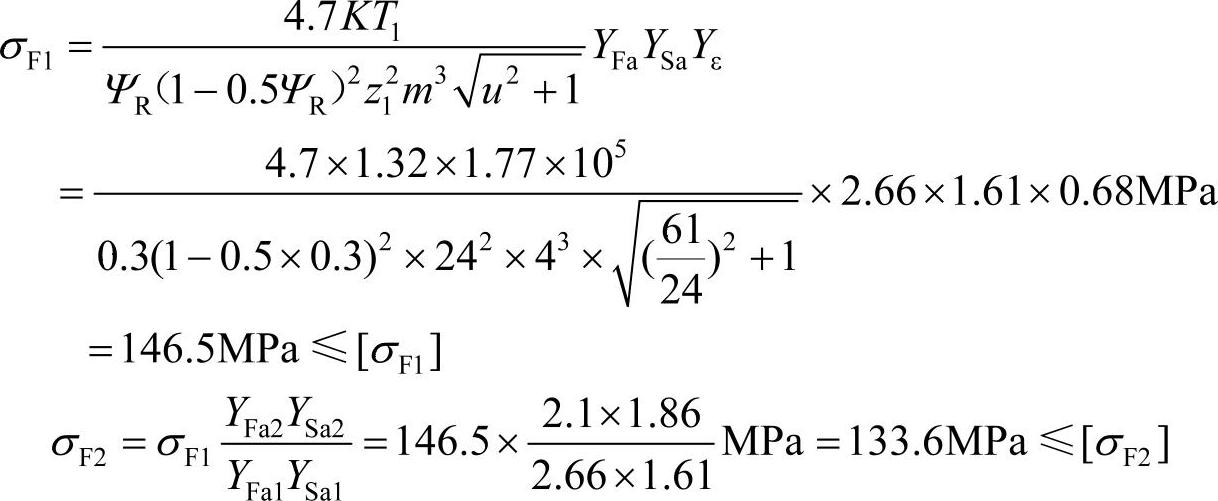

(4)校核齿根弯曲疲劳强度

1)确定验算公式中各参数:

①小、大齿轮的弯曲疲劳极限σFlim1、σFlim2。查图6-32c,则σFlim1=620MPa,σFlim2=580MPa。

②弯曲寿命系数YN1、YN2。查图6-30,则YN1=0.96,YN2=0.98。

③尺寸系数YX。查图6-31,则YX=1。

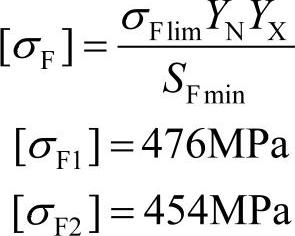

④计算许用弯曲应力[σF1]、[σF2]。取失效率为1%,查表6-56最小安全系数SFmin=1.25。则

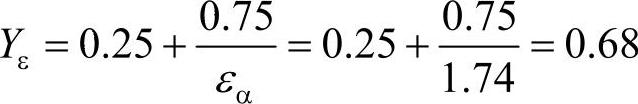

⑤重合度系数Yε

⑥齿形系数YFa1、YFa2。按当量齿数查图6-37,则YFa1=2.66,YFa2=2.1。

⑦应力修正系数YSa1、YSa2。按当量齿数查图6-38,则YSa1=1.61,YSa2=1.86。

2)校核计算

也可代入公式中求σF2,只是将YFa1、YSa1改成YFa2、YSa2,此处的计算更简便。

(5)静强度校核 传动平稳,无严重过载,故不需静强度校核。

(6)结构设计及绘制齿轮零件工作图 同第11.3.1节,零件图略。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。