设计如图10-1所示搅拌机传动系统的圆柱齿轮传动,已知输出功率P=1.3kW,小齿轮转速n1=225r/min,传动比i=3,单班制,工作寿命为15年。

1.选定齿轮类型、公差等级、材料及齿数

(1)类型选择 斜齿轮传动平稳,重合度大,本应选用斜齿轮传动,但为了熟悉直齿轮的设计方法,选用直齿圆柱齿轮传动。

(2)精度选择 工作机为一般工作机,速度不高,传动装置属于一般用途减速器,公差等级为6~9级,又假设齿轮的圆周速度小于10m/s,,则选7、8、9级精度均可,但考虑单件生产选择稍高一些的精度,故选用7级精度。

(3)材料选择 首先从题目看,齿轮传动属于闭式传动,再考虑到软齿面齿轮的加工费用低,因此选用软齿面传动。对于软齿面传动,为了使大小齿轮寿命相近,应使小齿轮硬度大于大齿轮25~50HBW。要达到这一要求,可以采用三种方式:

1)大小齿轮采用相同材料和不同的热处理方式。例如,大小齿轮都采用45钢,但小齿轮调质处理,大齿轮正火,这种方式比较适合大批量生产,所有大齿轮做一次热处理,所有小齿轮做一次热处理。

2)大小齿轮采用不同材料,同一热处理,一般是小齿轮性能好于大齿轮,如小齿轮采用40Cr,大齿轮材料为45钢,大小齿轮都采用调质,这种方式适合单件小批量生产,可以将大小齿轮同时做一次热处理,比较经济。

3)大小齿轮采用同一材料,同样的热处理方式,这种方式适用于大小齿轮尺寸相差特别大的情况,因为大齿轮材料大,淬透性差,使得大小齿轮会有硬度差。

本题减速器,属于单件小批生产,选用第二种方式,即小齿轮材料为40Cr,调质处理,查表6-53,取硬度HB1=280HBW;大齿轮材料为45钢,调质处理,硬度HB2=230HBW,两齿轮齿面硬度差HB1-HB2=280-230HBW=50HBW,在25~50HBW范围内。

(4)初选齿数 对于闭式软齿面齿轮传动,主要失效形式是齿面疲劳点蚀,传动尺寸主要取决于齿面接触疲劳强度,而齿根弯曲疲劳强度往往比较富裕,这时,在传动尺寸不变并满足弯曲疲劳强度的条件下,应选小模数,多齿数,这样有利于增大重合度,提高运动的平稳性,而且还会减小滑动系数,提高传动效率。模数小,齿槽小,全齿高小,切削量小,延长刀具的使用寿命,减少加工工时等,所以小齿轮齿数一般在20~40范围内选取。

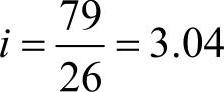

本题选小齿轮齿数z1=26,z2=3×26=78,考虑到均匀磨损,取大齿轮齿数z2=79。

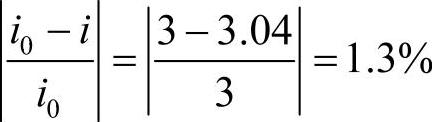

实际传动比 ,则传动比相对误差

,则传动比相对误差 ,传动比相对误差在5%之内,因此合格。

,传动比相对误差在5%之内,因此合格。

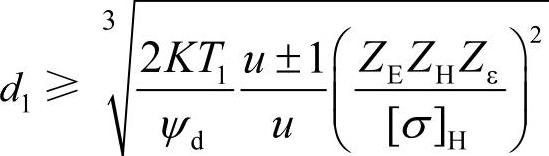

2.按齿面接触疲劳强度设计

(1)确定设计公式中各参数

1)初选载荷系数。载荷系数K=KAKvKαKβ,因为在设计之前,不能确定具体的K值,先假定一个载荷系数Kt=1.3,也可以假定为别的值,本题的Kt=1.3只作为参考。

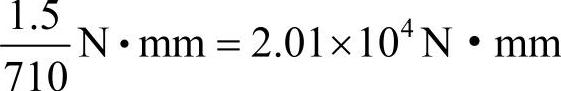

2)小齿轮传递的转矩。首先计算小带轮轴的转矩:T小带轮=9.55×106× ,此转矩是带传动所需转矩,没按电动机的功率计算小带轮轴的转矩,因为带传动有保护作用,而且此减速器属于专用设备,且工况一定,如果按电动机的功率计算传动件,则尺寸偏大,所以按工作机所需功率作为设计功率。则小齿轮转矩为

,此转矩是带传动所需转矩,没按电动机的功率计算小带轮轴的转矩,因为带传动有保护作用,而且此减速器属于专用设备,且工况一定,如果按电动机的功率计算传动件,则尺寸偏大,所以按工作机所需功率作为设计功率。则小齿轮转矩为

T=T小带轮i带η带η轴承=2.01×104×3.16×0.96×0.99N⋅mm=6.04×104N⋅mm

3)选取齿宽系数Ψd。齿轮的宽度不能太宽,太宽会增加齿向载荷分布不均匀性,也不能太小,在满足齿面接触疲劳强度的条件下,如果齿宽太小,则分度圆直径就会加大,增加传动的径向尺寸,因此要合理的选择齿宽系数。从表6-55可以看出,齿宽系数和齿轮的布置方式有关,从题目要求看,小齿轮是非对称布置,属于软齿面,齿宽系数应该在0.6~1.2,本题选Ψd=b/d=1。

4)弹性系数ZE。弹性系数是和大小齿轮材料有关的系数,本题选用大小齿轮都是钢材,所以查表6-57得 。

。

5)节点区域系数ZH,按β=0°,变位系数为0时ZH=2.5。

6)小、大齿轮的接触疲劳极限σHlim1、σHlim2。齿轮的接触疲劳极限和齿轮材料及热处理后的硬度有关,小、大齿轮材料属于合金钢和碳钢,所以查图6-34c(调质处理的碳钢、合金钢及铸钢)。从图上可以看出,经过每种热处理后的材料,疲劳极限都对应三条线,即对于同一硬度也会有三个疲劳极限。这是因为不同厂家,不同设备,同样的热处理方式会获得不同的疲劳极限。ISO及国标应为框图,即范围在ME和ML之间皆可,但为了简化,此处用三条线来代表框图,即ME表示最大值,MQ表示中间值,ML表示最低值。在此,没有特殊要求则选用中间值,即图中的MQ线图。因为小齿轮材料为40Cr,属于合金钢,齿面硬度HB1=280HBW,查合金钢中的MQ线图,从横坐标齿面硬度HB1=280HBW对应到线图上的纵坐标,即为小齿轮的接触疲劳极限值σHlim1=740MPa;大齿轮材料为45钢,查碳钢的MQ线图,从硬度HB2=230HBW对应到纵坐标为大齿轮的接触疲劳极限,即σHlim2=590MPa(可延长MQ线)。

7)应力循环次数。NL=60γnth,式中γ为齿轮转一圈同侧齿面啮合的次数,th为齿轮工作的小时数。

上述两个齿轮都是单向运转,不是惰轮,所以都是齿轮转一圈,同侧齿面啮合一次。

NL1=60γn1th=60×225×1×(1×8×300×15)=4.86×108

NL2=NL1/u=4.86×108/3.04=1.6×108

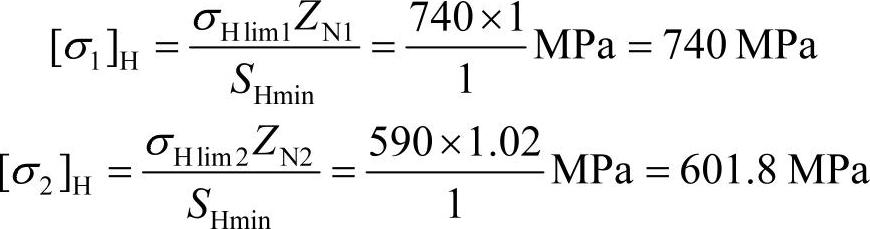

8)接触寿命系数ZN1、ZN2。齿轮材料为结构钢,因为如果有一定的点蚀,会增加噪声,齿轮传动精度降低,所以不允许有点蚀,所以查图6-35的线图B(如果允许有一定的点蚀,查线图A)得ZN1=1,ZN2=1.02。

9)计算许用接触应力[σH1]、[σH2]。取失效率为1%,查表6-56得最小安全系数SHmin=1,则

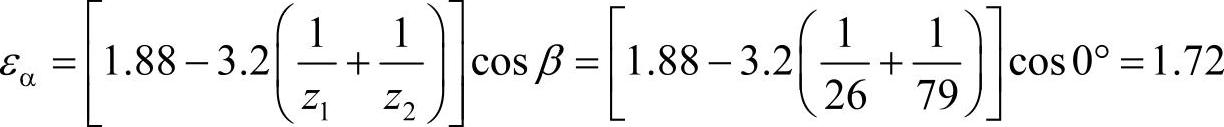

10)计算端面重合度εα

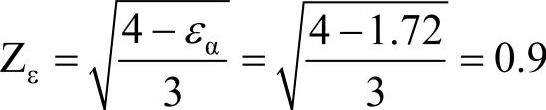

11)计算重合度系数Zε

12)实际齿数比u

(2)设计计算

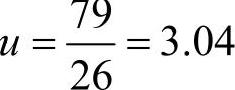

1)按接触强度计算小齿轮分度圆直径d1t。取[σH]=[σH2]=601.8MPa(取小者带入更安全),则

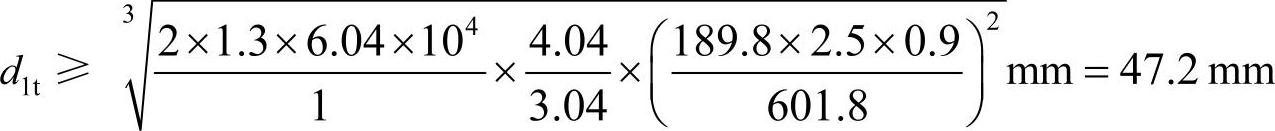

2)计算圆周速度v(www.daowen.com)

因v<10m/s,选7级精度合格。

3)计算载荷系数K。查表6-54得使用系数KA=1;根据v=0.56m/s,7级精度查图6-25得动载系数Kv=1.1;假设为单齿对啮合,取齿间载荷分配系数Kα=1;查图6-26a曲线2得齿向载荷分布系数Kβ=1.08,则K=KAKvKαKβ=1×1.1×1×1.08=1.19

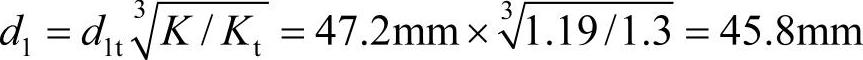

4)校正分度圆直径d1

3.主要几何尺寸计算

1)计算模数m

m=45.826mm=1.76mm,取标准值m=2mm。

2)计算分度圆直径d1、d2

d1=mz1=2×26mm=52mm

d2=mz2=2×79mm=158mm

3)中心距a

a=m(z1+z2)/2=2×(26+79)mm/2=105mm

4)齿宽b。b=ψdd1=1×52mm=52mm,此为计算齿宽,即b2=52mm,考虑到安装错动后为保证实际接触齿宽,通常取小齿轮的齿宽比大齿轮宽5~10mm,即b1=b2+(5~10)mm=52mm+6mm=58mm。

5)齿高h

h=2.25m=2.25×2mm=4.5mm

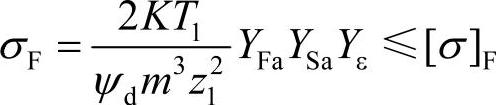

4.校核齿根弯曲疲劳强度

(1)确定验算公式中各参数

1)大、小齿轮的弯曲疲劳极限σFlim1、σFlim2。查图6-32c,方法与齿轮的接触疲劳极限相同,硬度作为横坐标,弯曲疲劳极限为纵坐标,查中间值线图MQ,得σFlim1=620MPa,σFlim2=440MPa。

2)弯曲寿命系数YN1、YN2。齿轮经调质处理,所以按应力循环次数查图6-30的线图A,得YN1=0.96,YN2=0.98。

3)尺寸系数YX。齿轮材料为结构钢,按齿轮模数查图6-31线图A,得YX=1。

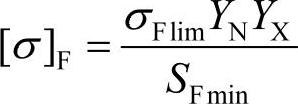

4)计算许用弯曲应力[σF1]、[σF2]。取失效率为1%,查表6-56得最小安全系数SFmin=1.25,则

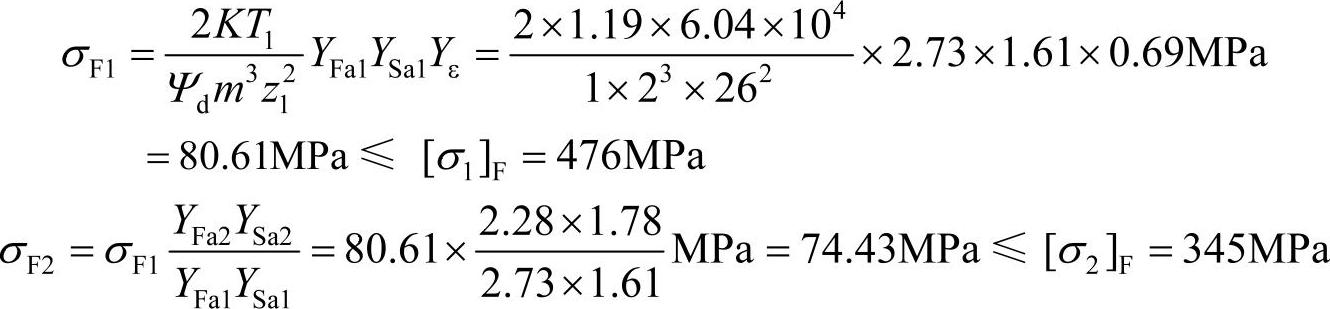

得[σ1]F=476MPa,[σ2]F=345MPa。

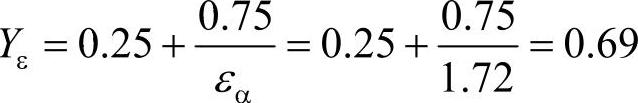

5)重合度系数Yε。

6)齿形系数YFa1、YFa2。查图6-28得,YFa1=2.73,YFa2=2.28。

7)应力修正系数YSa1、YSa2。查图6-29得YSa1=1.61,YSa2=1.78。

(2)校核计算

5.静强度校核

传动平稳,无严重过载,故不需静强度校核。

6.齿轮结构设计

结合中间轴的设计,确定齿轮的轮毂部分的尺寸。

(1)小齿轮结构设计 因为小齿轮的分度圆直径小,采用实心轮。

(2)大齿轮结构设计 根据第6.3.1节齿轮结构的知识,采用孔板轮,再根据图6-43计算相关的结构尺寸:

D1=1.6×45mm=72mm,D2=162mm-10×2mm=142mm,且(154-D2)/2≥10mm,则D2=134mm,L=b=52mm;d0=0.25(134-72)mm=15.5mm,取整为15mm;c=(0.2~0.3)×52mm=10.4~15.6mm,取为15mm;r=0.5c=7.5mm,取整为8mm;n=0.5m=1mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。