1.精度高、表面粗糙度小

磨削时,砂轮表面有极多的切削刃,并且刃口圆弧半径ρ较小。例如粒度为46#的白刚玉磨粒,ρ≈0.006~0.012mm,而一般车刀和铣刀的ρ≈0.012~0.032mm。磨粒上较锋利的切削刃,能够切下一层很薄的金属,切削厚度可以小到数微米,这是精密加工必须具备的条件之一。一般切削刀具的刃口圆弧半径虽也可磨得小些,但不耐用,不能或难进行经济的、稳定的精密加工。

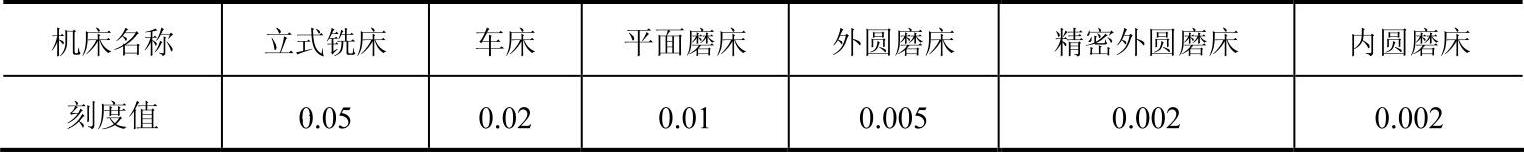

磨削所用磨床,比一般切削加工机床的精度高,刚性及稳定性较好,并且具有控制小切削深度的微量进给出机构(见表9-1),可以进行微量切削,从而保证了精密加工的实现。

表9-1 不同机床控制切深机构的刻度值 (单位:mm)

磨削时,切削速度很高,如普通外圆磨削υ≈30~35m/s,高速磨削υ>50m/s。当磨粒以很高的切削速度从工件表面切过时,同时有很多切削刃进行切削,每个磨刃仅从工件上切下极少量的金属,残留面积高度很小,有利于形成光洁的表面。

因此,磨削可以达到高的精度和小的粗糙度。一般磨削精度可达IT6~IT7,表面粗糙度为Ra0.2~0.8μm,当采用小粗糙度磨削时,粗糙度可以达Ra0.008~0.1μm。

2.砂轮有自锐作用

磨削过程中,砂轮的自锐作用是其他切削刀具所没有的。一般刀具的切削刃,如果磨钝或损坏,则切削不能继续进行,必须换刀或重磨。而砂轮由于本身的自锐性,使磨粒能够以较锋利的刃口对工件进行切削。实际生产中,有时就利用这一原理,进行强力连续磨削,以提高磨削加工的生产效率。

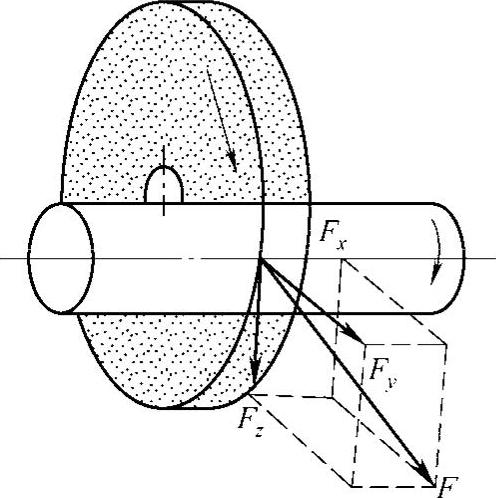

3.径向分力Fy较大

磨削时的切削力与车削的一样,也可以分解为三个互相垂直的分力Fx、Fy和Fz。图9-19所示,为纵磨外圆时的磨削力。在一般切削加工中,主切削力Fz较大,而磨削时,由于磨削深度和切削厚度均较小,所以Fz较小,Fx则更小。但是,因为砂轮与工件的接触宽度较大,并且磨粒多以负前角进行切削,致使Fy较大,一般情况下,Fy=(1.5~3)Fz。

径向分力Fy作用在工艺系统(机床—夹具—工件—刀具所组成的系统)刚性较差的方向上,使工艺系统变形,影响工件的加工精度。例如纵磨细长轴的外圆时,由于工件的弯曲而产生腰鼓形。另外,工艺系统的变形,会使实际磨削深度比名义值小,这将增加磨削时的走刀次数。在最后几次光磨走刀中,要少吃刀或不吃刀,即把磨削深度递减至零,以便逐步消除由于变形而产生的加工误差,但是,这样将降低磨削加工的效率。(www.daowen.com)

图9-19 磨削力

4.不宜加工较软的有色金属

对一般有色金属零件,由于材料塑性较好,砂轮会很快被有色金属碎屑堵塞,使磨削无法进行,并划伤有色金属已加工表面。

5.磨削温度高

磨削时的切削速度一般为切削加工的10~20倍。在这样高的切削速度下,加上磨粒多为负前角切削,挤压和摩擦较严重,消耗功率大,产生的切削热多。又因为砂轮本身的传热性很差,大量的磨削热在短时间内散不出去,在磨削区形成瞬时高温,有时高达800~1000℃。

高的磨削容易烧伤工件表面,使淬火钢件表面退火,硬度降低。即使由于切削液的浇注,可能发生二次淬火,也会在工件表层产生张应力及微裂纹,降低零件的表面质量和使用寿命。

高温下,工件材料将变软而容易堵塞砂轮,这不仅影响砂轮的寿命,也影响工件的表面质量。

因此,在磨削过程中,应采用大量的切削液。磨削时加注切削液,除了起到冷却和润滑作用之外,还可以起到冲洗砂轮的作用。切削液将细碎的切屑以及碎裂或脱落的磨粒冲走,避免砂轮堵塞,可有效地提高工件的表面质量和砂轮的寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。