影响螺栓联接强度的因素很多,如材料、结构、尺寸、工艺、螺纹牙受力、载荷分布、应力幅度、力学性能,而螺栓联接的强度又主要取决于螺栓的强度,因此,研究影响螺栓强度的因素和提高螺栓强度的措施,对提高联接的可靠性具有重要的意义。

螺纹牙的载荷分配、应力变化幅度、附加应力、应力集中和制造工艺等几个方面是影响螺栓强度的主要因素。下面就这几个主要问题进行论述。

1.改善螺纹牙间载荷分布不均状况

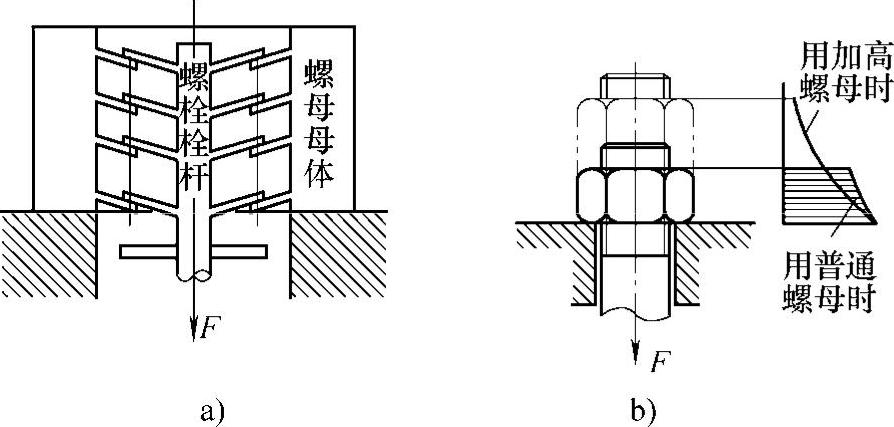

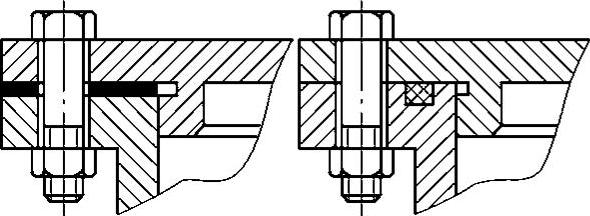

制造时,螺栓与螺母的螺距是相等的,但受工作载荷时,螺栓受拉,螺距增大;螺母受压,螺距减小。而螺栓与螺母的螺纹牙又是咬合在一起的,伸与缩的螺距变化差主要靠旋合各圈的螺纹牙的变形来补偿。如图5-19所示,以紧靠支承面处第一圈螺纹变形为最大,因而受力也最大,其余各圈(螺距P)依次递减,旋合螺纹间的载荷分布如图5-19a所示。旋合圈数越多,受力不均匀程度越显著,如图5-19b所示,到第8~10圈以后,螺纹牙几乎不受力。因此采用圈数过多的加厚螺母,并不能提高联接的强度。

解决办法:降低螺母的刚性,使之容易变形;增加螺母与螺杆的变形协调性,以缓和矛盾,具体方法举例如下。

图5-19 螺纹牙的受力变形图

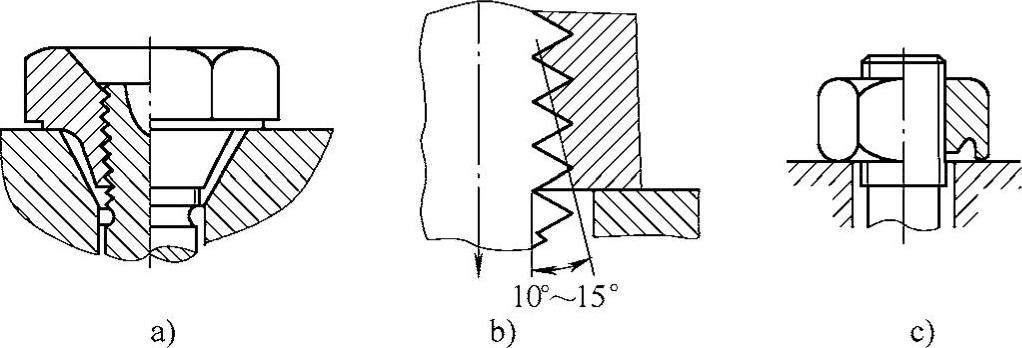

1)采用悬置螺母。如图5-20a所示,此结构减小了螺母的刚度,使螺母的螺纹牙随螺杆的螺纹牙也受拉,与螺栓变形协调,使载荷分布均匀,可提高螺栓疲劳强度40%左右。

2)采用内斜螺母。如图5-20b所示,此结构减小了螺母受力大的螺纹牙的刚度,把力分移到受力小的螺纹牙上,载荷上移、接触圈减少,可提高螺栓疲劳强度20%左右。

3)采用环槽螺母。如图5-20c所示,此结构减小了螺母下部的刚度,使螺母接近支承面处受拉且富于弹性,可提高螺栓疲劳强度30%左右。

4)采用内斜螺母与环槽螺母结合而制造的新型螺母。此结构综合了以上第2)、3)条的优点,可提高螺栓疲劳强度40%左右。

5)采用螺栓与螺母选择不同材料相匹配的方法。通常螺母用弹性模量低且较软的材料,例如钢螺栓配有色金属螺母,能改善螺纹牙受力分配,可提高螺栓疲劳强度40%左右。

图5-20 几种均载螺母的结构

2.减小应力幅σa

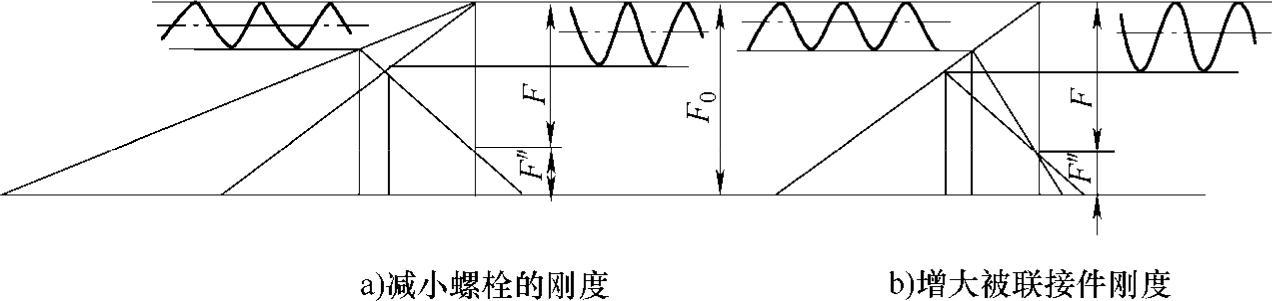

当螺栓所受的最大应力一定时,应力幅越小,疲劳强度越高。如图5-21所示,在总拉力F0一定时,减小螺栓刚度c1或增大被联接件刚度c2,都能达到降低应力幅的作用。但是,预紧力也相应的增大。

图5-21 减小应力幅的措施(https://www.daowen.com)

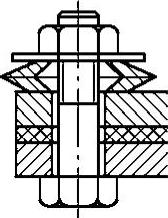

工程上减小螺栓刚度c1可采用的措施:采用细长杆的螺栓、柔性螺栓(即部分减小螺杆直径或中空螺栓)、在螺母下边放弹性元件等,如图5-22所示,在螺母下边放弹性元件就相当于起到柔性螺栓的效果,可达到减小螺栓刚度c1的目的。

工程上增大被联接件刚度c2可采用的措施:采用高硬度垫片,如图5-23所示。

图5-22 弹性元件置于螺母下

图5-23 采用高硬度垫片

3.减小应力集中

螺纹牙根、收尾、螺栓头部与螺栓杆的过渡处等均可能产生应力集中,采取加大过渡处圆角的措施,可提高螺栓的疲劳强度20%~40%;在螺纹收尾处采用退刀槽等都可以减小应力集中。目前,航天、航空用的螺纹采用新发展的MJ螺纹,就是采用增大的牙根圆角半径的方法减小应力集中的。

由于高强度钢的螺栓对于应力集中比较敏感,但是由于强度高,可以用更大的预紧力拧紧,总的效果还是有利的,所以一些重要的场合仍然应用。

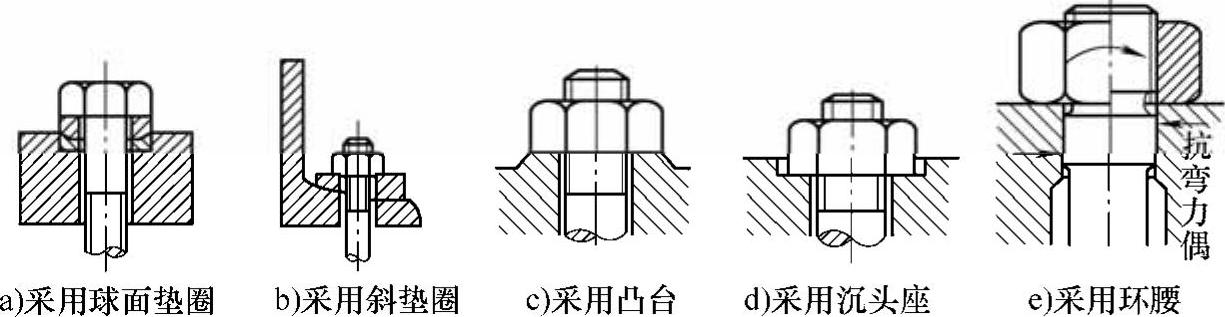

4.减小附加应力

螺栓的弯曲应力对螺栓的断裂起到关键作用,因此减小附加应力主要指如何减小弯曲应力。产生弯曲应力的原因是螺栓的轴线与被联接件表面不垂直,因此设计时必须保证螺栓的轴线与被联接件表面垂直,例如铸造表面不可以直接安装螺栓,必须加工平整,常用的方法是在铸造表面有螺栓联接的地方采用凸台或沉孔,如图5-24c、d所示。同时,还可以采用图5-24a、b、e等其他的一些方法使螺杆减小附加弯曲应力应力。

图5-24 减免弯曲应力的方法示例

5.采用合理的制造工艺

制造工艺对螺栓的疲劳强度有重要影响。采用滚压法制造螺栓,由于冷作硬化作用,表层存在残余压应力,金属流线合理,与车制螺纹相比,疲劳强度可提高30%~40%。如果热处理后再进行滚压螺纹,效果更佳,螺栓的疲劳强度可提高70%~100%,此法具有优质、高产、低消耗功能。

喷丸、氰化、氮化等工艺能使螺栓表面冷作硬化,表层有残余压应力,可明显提高螺栓的疲劳强度。

控制单个螺距误差和螺距累积误差也可提高螺栓的疲劳强度。还有一些方法,例如增大预紧力F′等提高螺栓的疲劳强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。