1.装配单元的检查

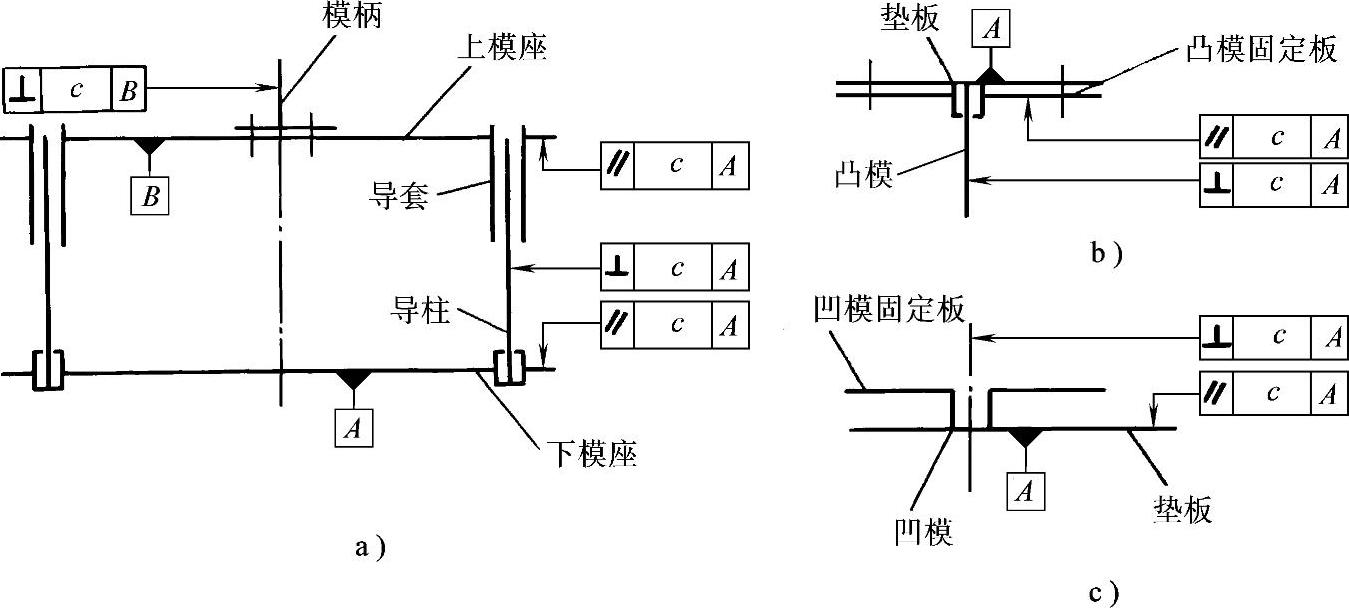

检查冲模的凸模组合、凹模组合和冲模模架的装配精度与质量,包括装配单元的位置精度,凸模、凹模、导柱、导套与相关零件定位、连接与固定的精确与可靠性,如图11-16所示。图中“c”为保证凸、凹模间隙及其公差所允许偏差值。

2.总装技术要求

1)凸模组合、凹模组合以及模架的连接必须精确、可靠。模板的基准面移位的偏差当控制在0.02mm以内。

2)凸、凹模之间的间隙及其公差(δ±Δ)必须满足设计或标准的要求。

图11-16 冲模装配单元示意图

a)冲模模架 b)凸模组合 c)凹模组合

3)模柄的中心线须与压力重心重合;模柄的中心线对其安装底面须垂直。

4)清洗与去飞边。在组装之前须先行去除所有组装构件上的飞边和因加工而残存于其上的铁屑等杂物。去飞边则常采用锉、油石、砂纸等工具进行。清除铁屑等杂物可采用压缩空气吹除,亦可于清洗时采用喷射清洗液进行。

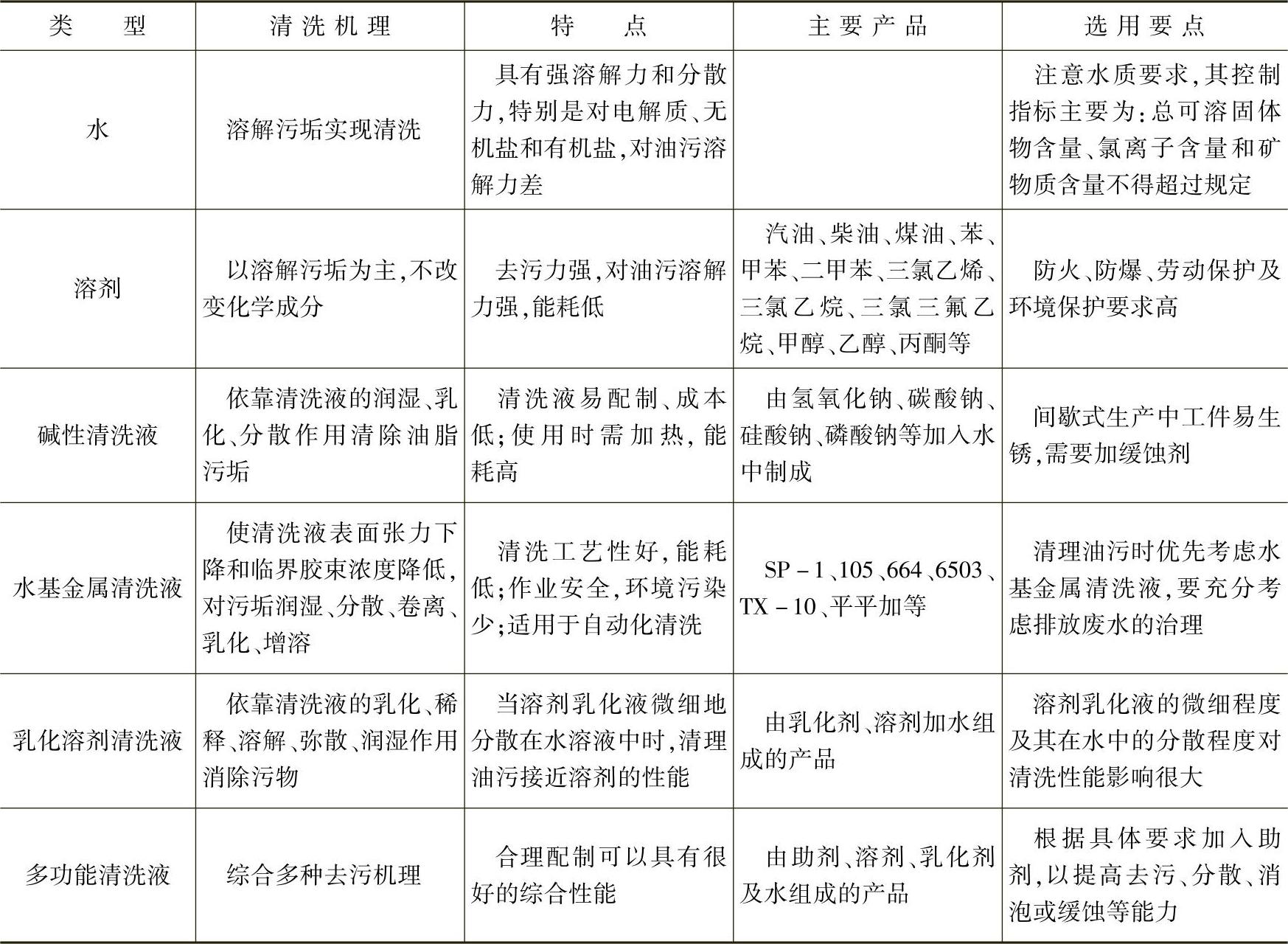

清洗零件是组装、总装之前必须进行的工艺程序。主要目的是清除零件的油污、油泥和附着于零件表面的其他夹渣物,棉纱等。若不进行清洗,将会影响相邻零件接触面之间的接触强度和形状、位置精度,从而使装配精度与质量降低。因此,在组装和总装之前,必须清洗设备,如常喷射工具和加温装置的清洗槽中,进行清洗。清洗介质(即清洗剂)当选择对环境不造成污染、清洗效率高和价格合理的牌号。常用清洗介质的种类见表11-3。

表11-3 常用清洗剂的种类、特点与应用

3.总装与调试(www.daowen.com)

(1)精密模具总装 可采用直接装配法来进行总装配,即使凸模组合与凹模组合,分别按加工好的定位孔与螺孔定位、连接、固定于模架上模座与下模座上以保证总装要求。如:凸模组合总装,通过坐标磨削进行精密加工完成的孔系中的压力中心(重心)定位孔,即与压力重心(为模柄安装定位孔如图11-16所示)重合的定位孔,与凸模组合上的重心定位孔内,插入圆柱销进行定位连接;再于上模座与凸模组合上另一经精密坐标磨加工的相应定位孔中,也插入圆柱销定位连接;再采用螺钉或螺栓插入经坐标钻、锪孔和攻螺纹加工的孔内进行固定连接,即完成其装配作业。同样,凹模组合也可采用类似凸模组合的装配工艺和顺序,使定位安装于下模座上。显然,采用此装配方法时,其孔系必须采用精密坐标钻、锪孔与攻螺纹;必须采用精密坐标磨削定位孔。同时,模架、凸模组合与凹模组合必须达到组装精度与质量要求。

(2)普通冲模总装 一般采用修配、调整相结合的方法进行。因此,其装配工艺顺序为:

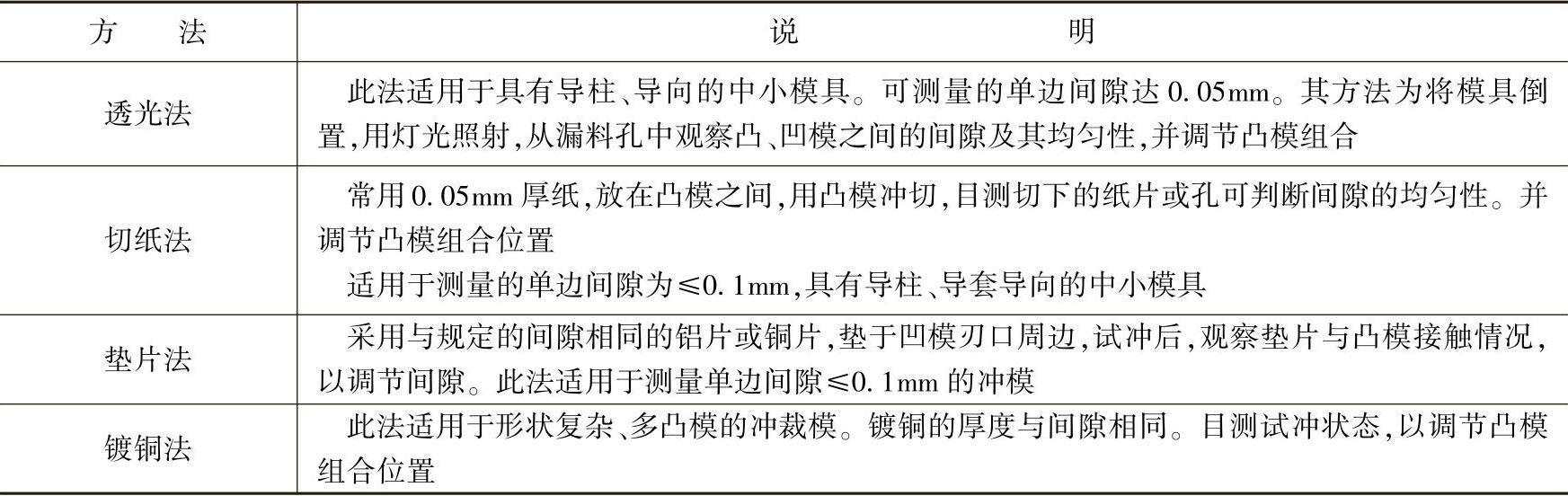

凹模组合定位、安装于下模座→凸模组合松装于上模座上→通过导向副合模以测量、调节凸、凹模间隙→紧固凸模组合于上模座→配钻、铰凸模组合与上模座定位孔,并插入圆柱销进行定位连接。其间,测量、调节凸模与凹模之间的间隙是为关键技术。冲裁模的冲裁间隙测量与调节方法见表11-4。

表11-4 常用冲裁模冲裁间隙测量与调节方法

另外,涂漆法、测量法也是测量、调节冲裁间隙的常用方法。

(3)冲模总装调试 冲模在冲压过程中,冲件常由于装配调试不当或不精确,导致冲件产生不同形式的缺陷或失精度变形。

1)冲模凸、凹模配合间隙须调节均匀。不均匀将使冲裁件飞边超差,冲裁截面光亮带宽窄不均匀;致使拉伸件边缘高低不均匀,局部变薄,使盒形件局部拉裂;致使大型覆盖件产生划痕、滑带或桔皮纹,甚至产生局部破裂或裂纹;致使翻边件边缘不齐、壁不直、甚至翻边破裂。

2)成形冲模的压边力须调节适当。过大易使冲件破裂或产生裂纹,过小则易产生皱纹或折纹。

可见,在模具装配中的调整与试模,是极具创力的。因此,在装配调试时,须不断积聚经验和数据,以充实、完善装配工艺内容,使装配调试作业精确、到位。

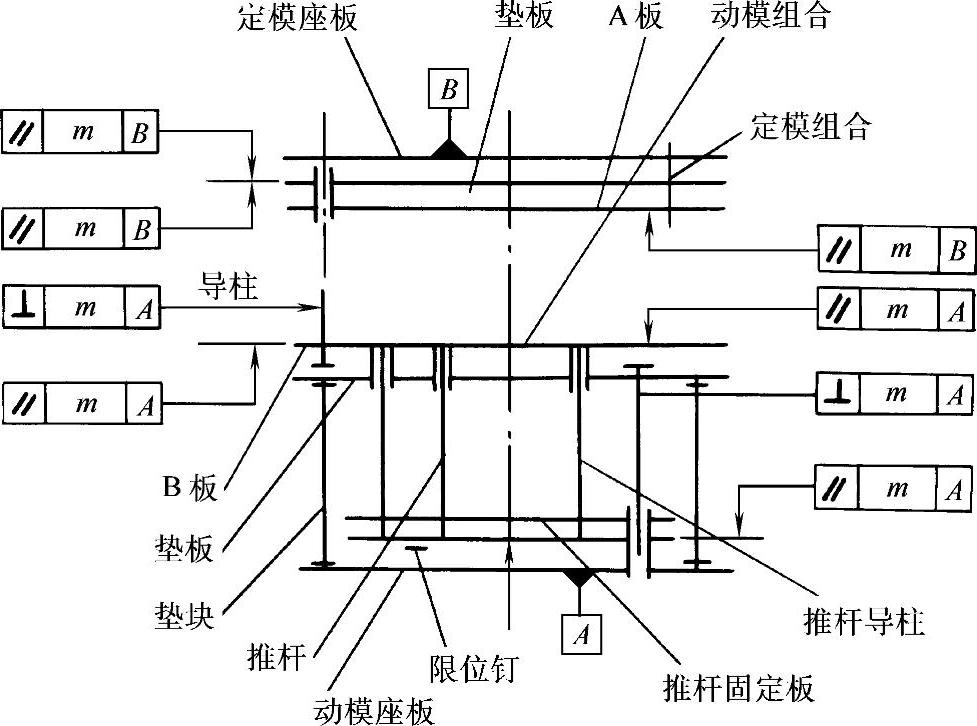

图11-17 定、动模组合技术要求示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。