1.塑料注射模的结构

塑料注射模结构主要取决于塑件的形状与结构要素。因此,在生产实践中创造、设计出了多种结构形式的注射模,如单分型面注射模(见图11-8),推管脱模注射模,双分型面注射模(见图11-9),内、外侧向抽芯注射模(见图11-12),顺序分型脱模注射模(见图11-10)、斜推杆脱模注射模,弯销分型注射模,潜伏式浇口注射模,斜滑块分型注射模、热流道注射模、二级脱模机构注射模(见图11-11)等。

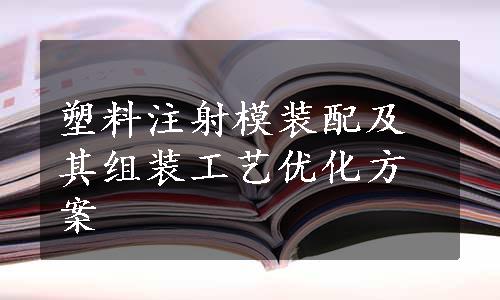

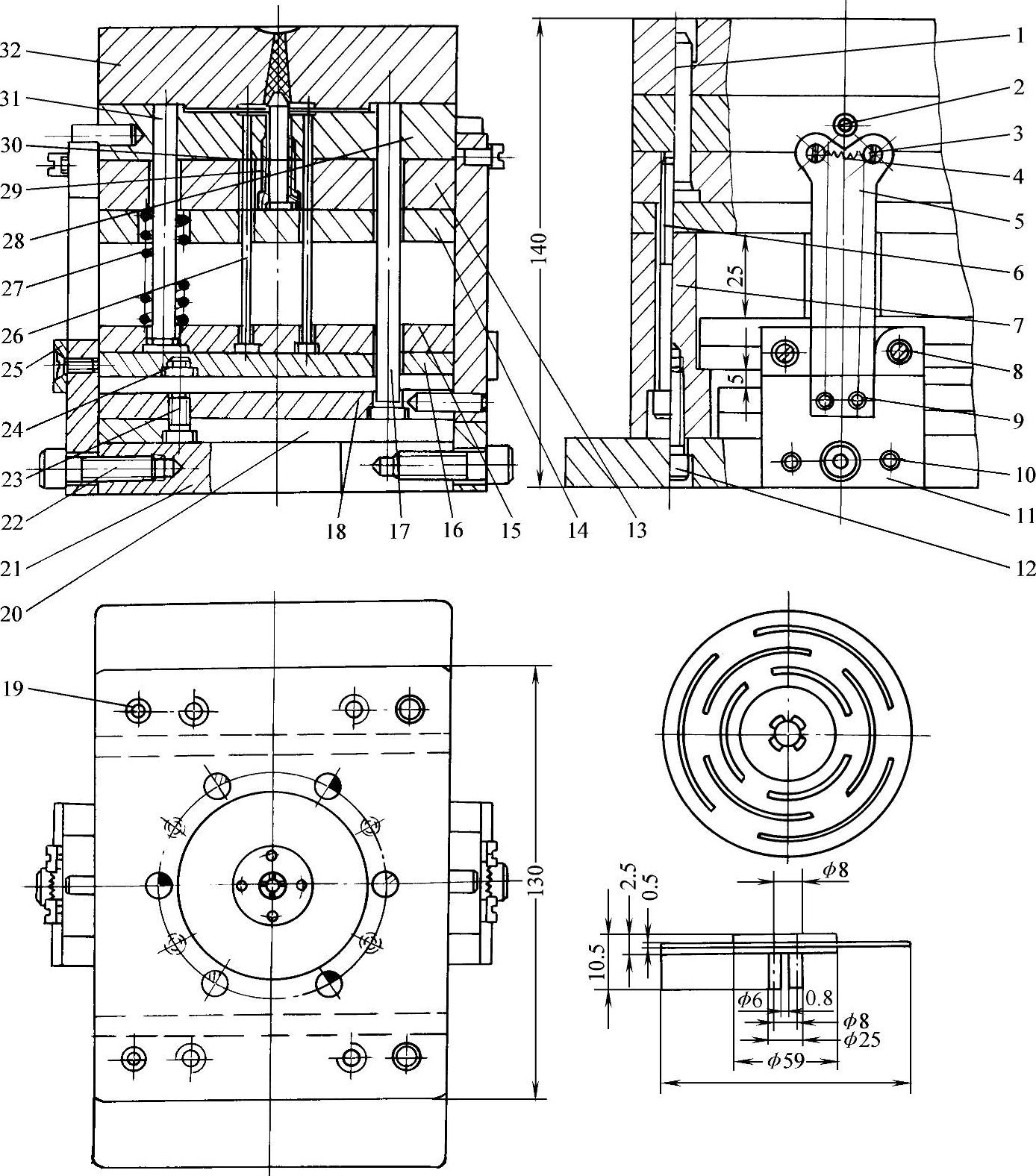

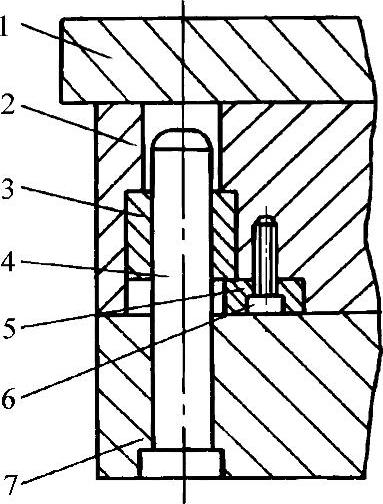

图11-8 单分型面注射模

(制件名称 转盘 材料 PA1010)

1—定模座板 2、25、32—内六角螺钉 3、7—定模镶块 4、5—动模镶块 6—螺钉 8—水管 9—水管接头 10、21、30—推杆 11—定模镶块固定板 12—浇口套 13—带头导柱 14—定模套 15—止转镶条 16—带头导套 17—动模型腔板 18—圆柱销 19—支承板 20—推杆固定板 22—吊环螺钉 23—推板 24—动模座板 26—复位杆 27—拉料杆 28—限位螺钉 29—推板导柱 31—小推杆

这些结构形式的塑料注射模都是具有典型结构的注射模。分别参见图11-8、图11-9、图11-10、图11-11、图11-12及说明。

1)图11-8所示为单分型面注射模。开模时,注射机顶杆推动推板23,使推杆顶出塑件与流道凝料。合模时,复位杆26使推杆复位。

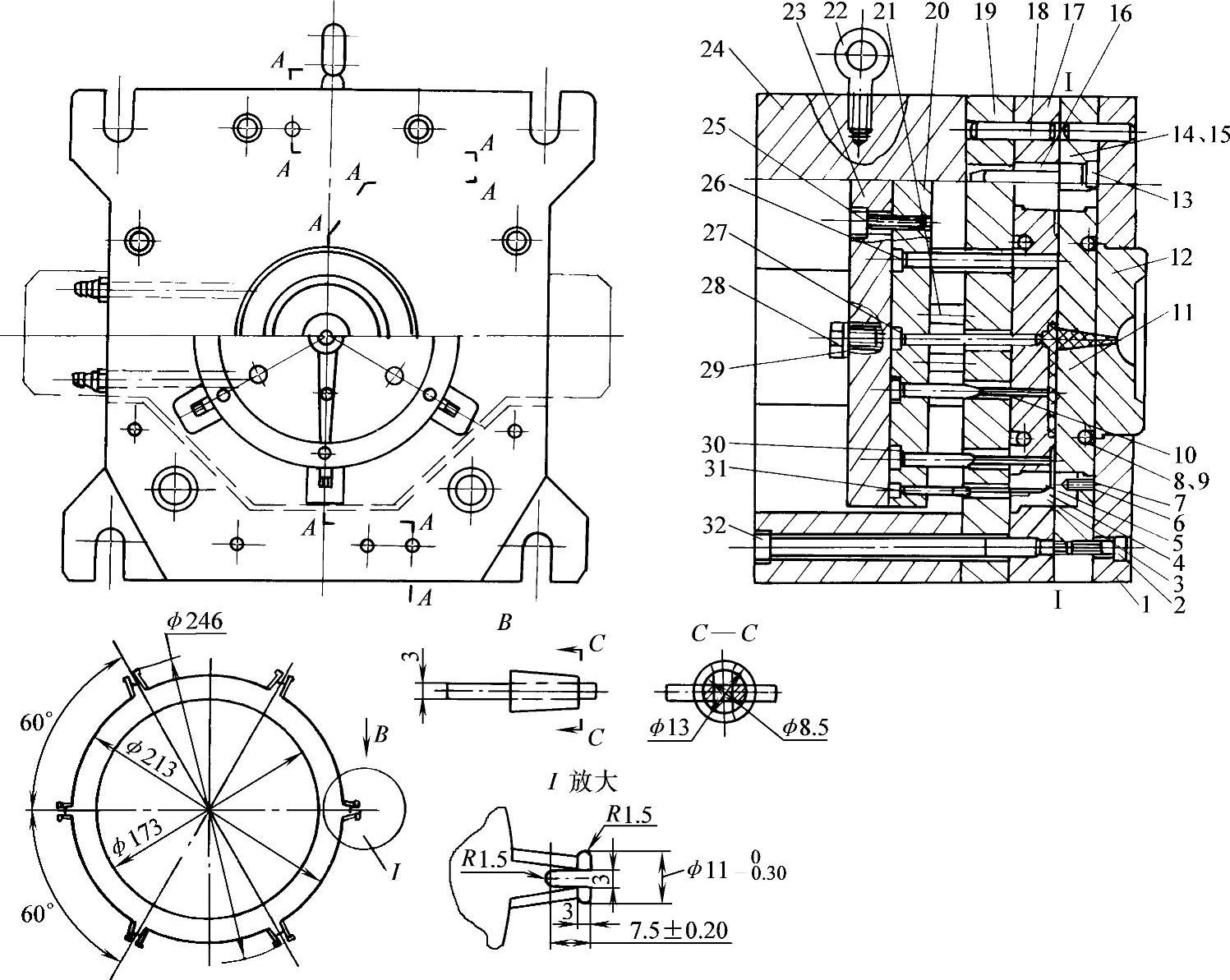

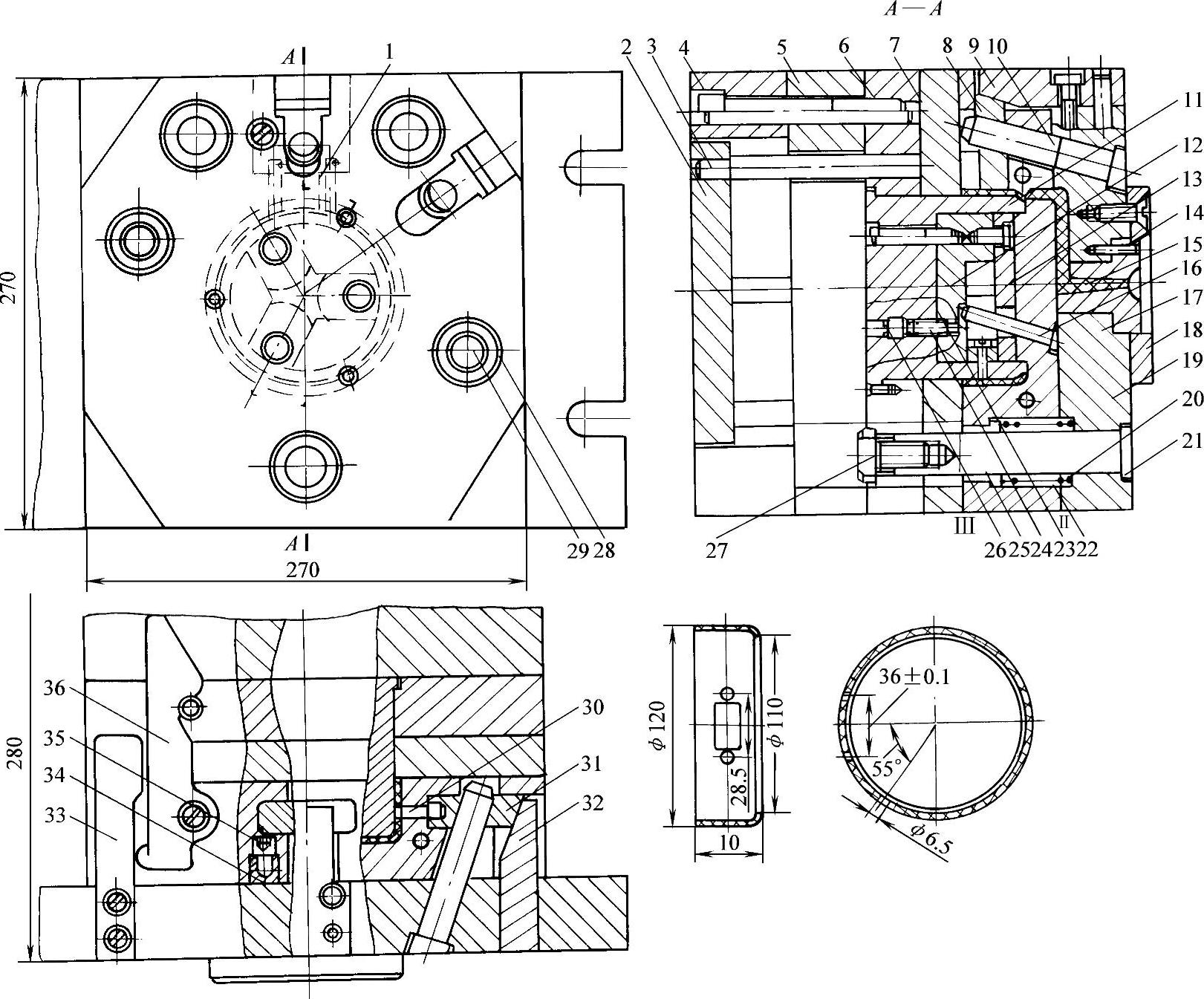

2)图11-9所示为双分型面注射模。当开模时,Ⅰ—Ⅰ面作分型移动,当移到限定距离时,限位杆1头部则拉住凹模板17、动模继续移动则使Ⅱ—Ⅱ面分型,并由推杆20推动推件板18,将塑件从型芯上推出。合模时,采用定模板推动推件复位。

图11-9 双分型面注射模

制件名称 电位器盒 材料 改性PS(黑色)

1—限位杆 2—限位钉 3—定位圈 4—浇口套 5、6—型芯 7、28—镶件 8、19—型芯固定板 9—定模座板 10—带头导柱 11、26—销钉 12、27—螺钉 13—定模垫板 14—带头导套 15—柱塞 16—水管接头 17—凹模板 18—推件板 20—推杆 21—支承板 22—推板导柱 23—大型芯 24—推板 25—垫块

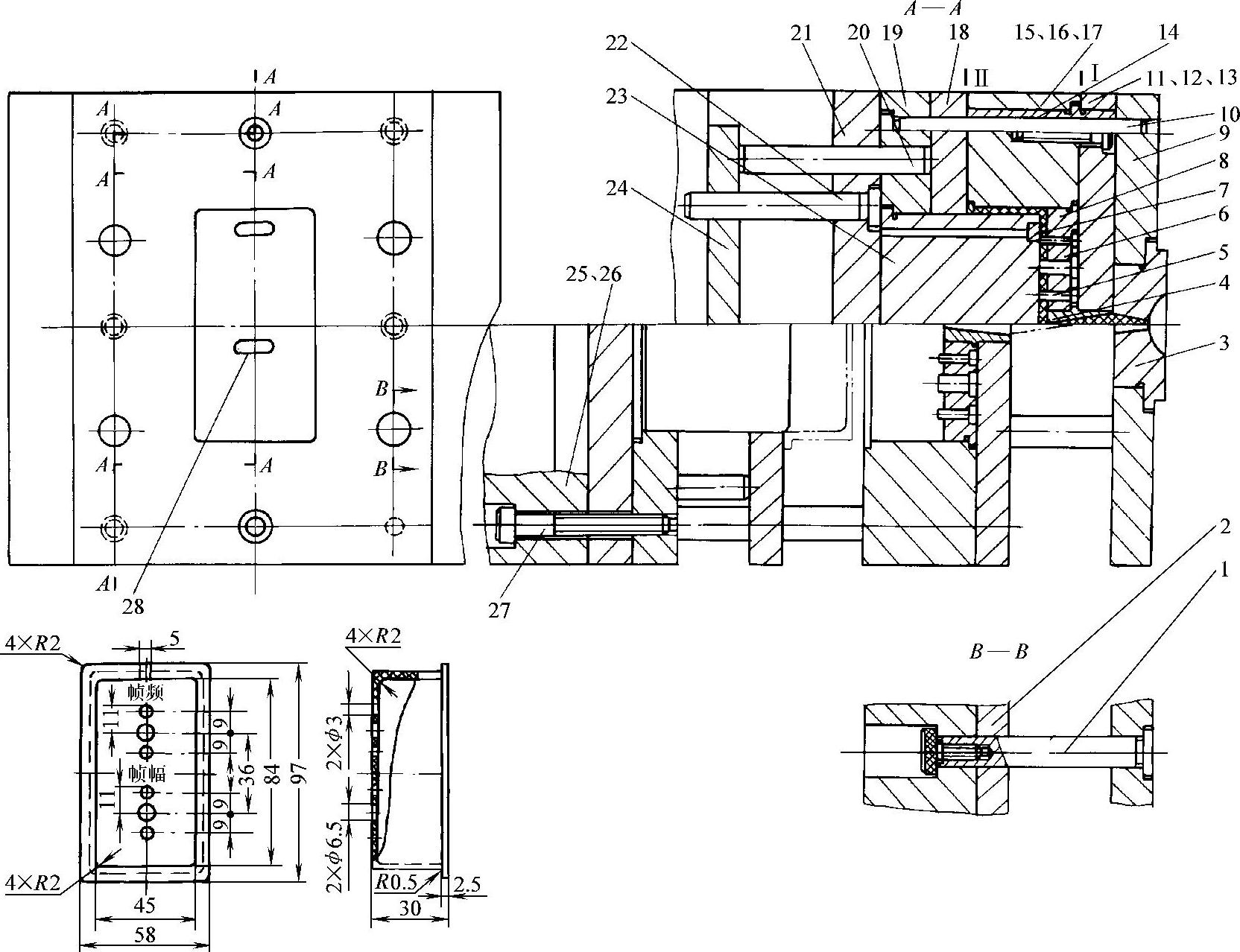

3)图11-10所示为顺序分型脱模注射模。当开模时,件31带动件30使定模型腔板18随动模移动使A—A面分型。当件19斜面离开件17后,弹簧16使完进侧抽芯。当压棒20使件31转动,并与圆柱销30脱开时,则B—B面分型,推杆8推出塑件。

4)图11-11所示为二级脱模注射模。开模时,当挡销2碰到摆杆5,带动型腔板28,使塑件先离开镶件29与型芯30。当件5脱出限制架11,并被挡销2分开,则件28停止移动,推杆26则将塑件从型腔板28中推出。复位杆31和17使脱模机构复位。

图11-10 顺序分型脱模注射模

制件名称 盒盖 材料 PA1010

1—导柱 2—动模板 3—支承板 4—支架 5、22、24、25—螺钉 6—推杆固定板 7—推板 8—推杆 9—复位杆 10—紧定螺钉 11—导套 12—拉杆 13—螺母 14—型芯 15、23、27、29、30—圆柱销 16、28—弹簧 17—侧型芯 18—定模型腔板 19—楔紧块 20—压棒 21—定模座板 26—镶块 31—摆钩

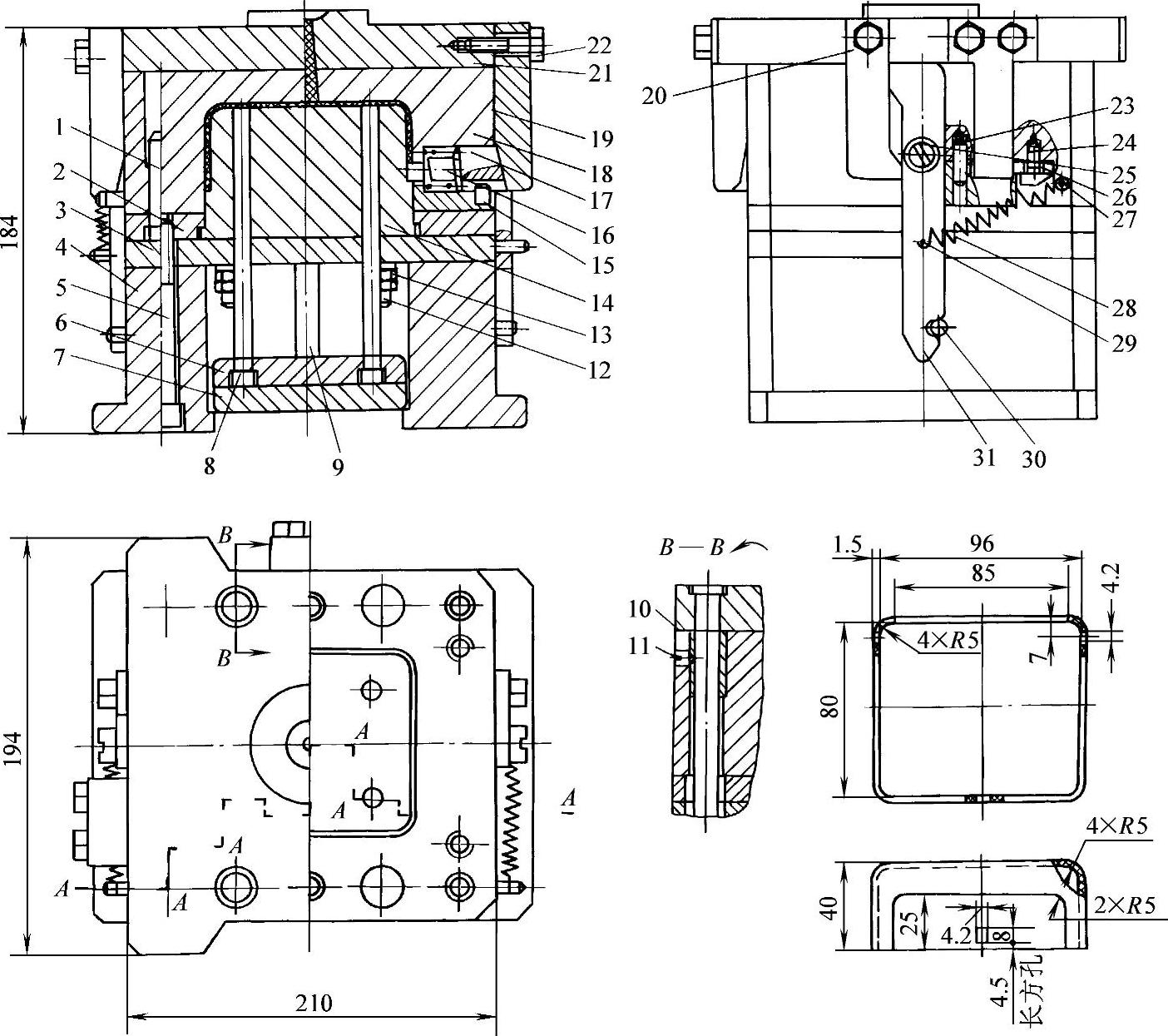

5)图11-12所示为内、外侧向抽芯注射模。当开模时,拉钩36使Ⅰ—Ⅰ分型取出流道凝料,斜销10使滑块8、31进行外侧向抽芯。此后,拨杆33使拉钩36转动脱钩。限位钉27则限止型腔板22移动。使Ⅱ—Ⅱ分型。同时,斜销16使动模型芯11内的滑块15移动进行内侧抽芯。塑件则由推板脱模。

2.塑料注射模的装配单元

各种不同结构形式的塑料注射模,主要由定模与动模组成。为适应塑模使用过程,即精确合模→塑料注射→塑件成形→内、外旁侧分型、抽芯→开模主分型→塑件与流道凝料脱模的要求,在定、动模上设置有相应功能的元件、装置与机构。同时,为适应塑件注射成形条件,还设置有合理的塑料注射流道和冷却系统元、器件。如定位、导向元件与配合副,包括圆柱销、导柱与导套副、定位圈等。旁侧向分型、抽芯元件与机构,包括斜楔与弹簧抽芯组合,斜导柱与滑块侧向分型或抽芯组合,弯销与滑块侧向分型或抽芯组合,齿轮抽型机构,齿轮、齿条抽芯机构,液压抽芯机构等。定距、延时、顺序分型元件与机构,包括定距拉钩与挡销机构、定距螺纹拉杆、定距板式凸轮机构、延时摆杆与挡销组合等。塑件脱模、复位元件与机构,包括推杆、推管、推板和镶块等。

图11-11 二级脱模机构注射模

(制件名称 圆盘 材料 PC)

1、19—导柱 2—挡销 3、6、8、12、22、23、24—螺钉 4、27—弹簧 5—摆杆 7—垫块 9、10—圆柱销 11—限制架 13—型芯固定板 14—支承板 15—推杆固定板 16、20—推板 17、31—复位杆 18—复位杆固定板 21—动模座板 25—挡板 26—推杆 28—型腔板 29—镶件 30—型芯 32—定模座板

此外,定、动模还分别装有冷却、注射系统中的节流水管接头,浇口套、热流道喷嘴、热流道板等。

显然,塑料注射模装配必须以定模组合和动模组合为主要的装配单元,并分别进行组装,以待总装。

3.塑料注射模的组装工艺

(1)装配工艺要求 根据GB/T 12554—2006以及GB/T 12555—2006,与GB/T 12556—2006,塑料注射模技术条件、模架与零件技术条件是进行注射模组装的依据。具体要求如下:

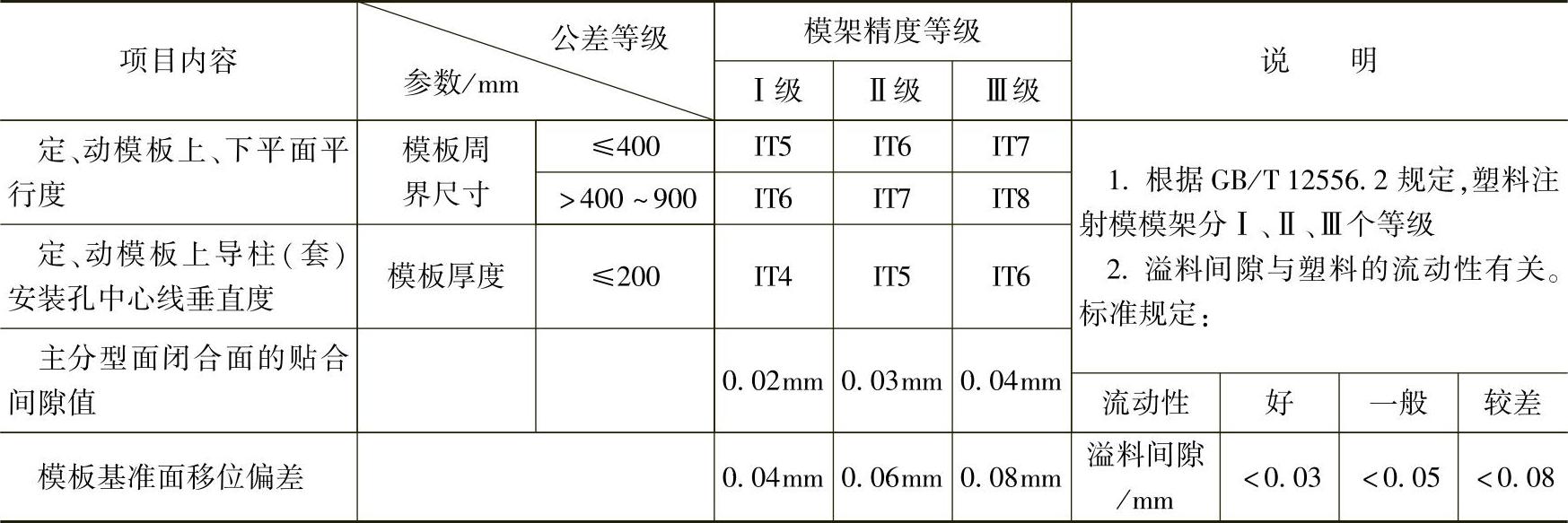

1)装配前必须检查所有零件的基准面、尺寸配合与形状、位置精度,表面粗糙度Ra,以及材料、热处理硬度,均须符合工艺质量技术条件标准的规定,并满足设计技术参数的要求。其中,定、动模板的上、下安装面的平行度偏差,安装面对其上的导柱、导套安装孔轴线的垂直度,以及上、下模分型面合模后的贴合间隙或溢料间隙等装配工艺参数,见表11-2。

(www.daowen.com)

(www.daowen.com)

图11-12 内、外侧向抽芯注射模

(制件名称 外环 材料 PA1010)

1、11、17、30—型芯 2—推板 3—推杆 4—动模座板 5—支承板 6—动模板 7—推件板 8、15—滑块 9—楔紧块 10、16—斜销 12—滑块座 13—盖板 14—浇口套 18—定位圈 19—定模座板 20、24—弹簧 21、29—导柱 22—定模型腔板 23、35—定位销 25、28—导套 26、34—螺塞 27—限位钉 31—滑座 32—楔紧块 33—拨杆 36—拉钩

表11-2 注射模装配参数与要求

2)装配时,须辅以精饰加工或进行调整、修正,以满足装配工艺质量与使用性能要求:

①定模座板:在座板的中间安装有浇口套、定位圈(见图10-26,件14,18)与注射机喷嘴对正、定位,并安装于注射机安装板上。

②复位杆端面须齐平一致,允许凹入分型面≤0.2mm。

③分型面上不应有螺孔、销孔。

④滑块运动应平稳,合模及滑块与楔紧块应压紧,接触面积≥3/4、开模后定位须准确可靠。

⑤需进行运动的零件、机构等,应保证相对位置精确,动作可靠;相互固定连接的零、部件(包括嵌件、镶块等)不得相对窜动、移位等。

⑥注射流道表面粗糙度Ra应≤0.8μm,以免增加流道阻力,影响塑料注射速度。

(2)定模组装 定模组合是定模的装配单元。一般由两板或三板构成。

1)定模板:标准图上称A板。其上常压装有凹模或型芯镶件,称定模型腔或型芯固定板(见图11-9);若在其上直接加工型腔,则称其为凹模板或定模型腔板。

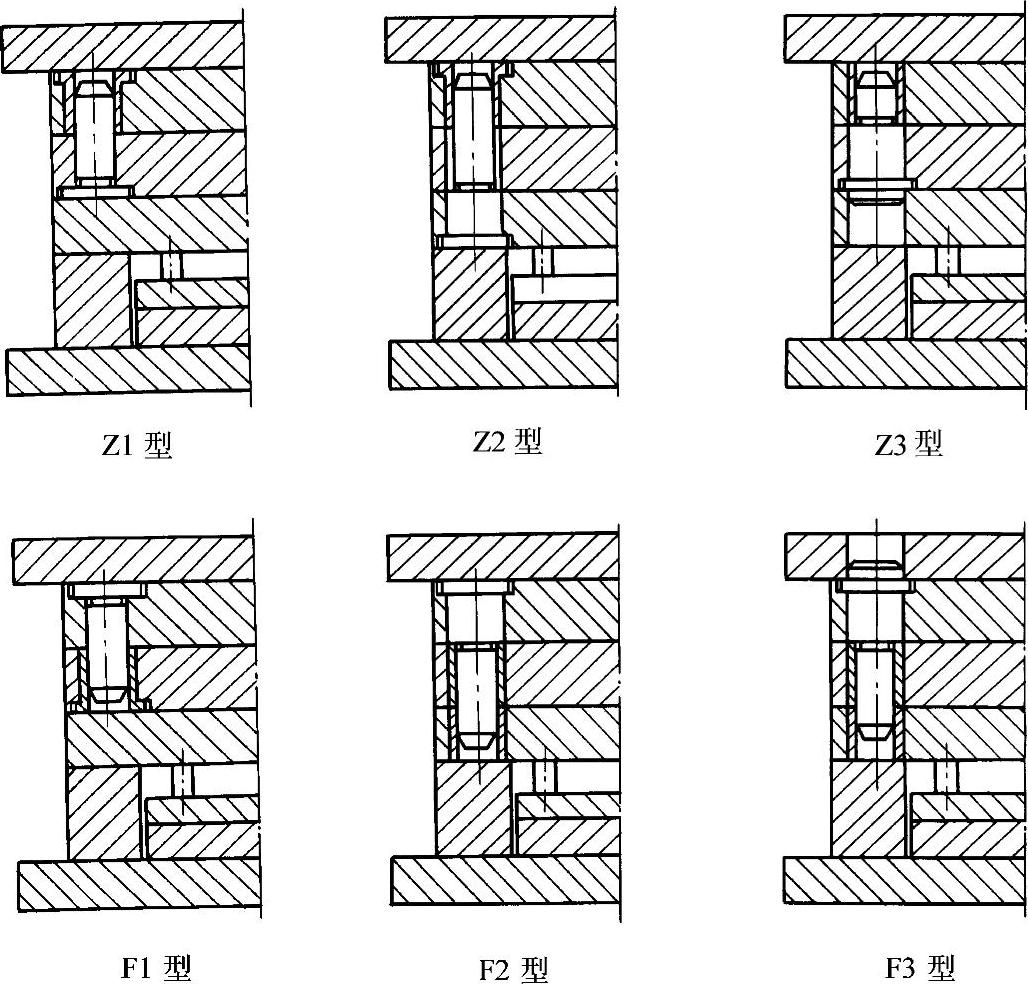

图11-13 导柱与导套安装形式

2)垫板:由于模具结构需要,在A板与定模座之间中间加一块板,是为垫板。即,当A板上装有型芯(见图11-9)镶块或装有凹模镶块时,则需加垫板。

开模时,垫板常设计成随动模移动,首先与定模座板分离,进行Ⅰ—Ⅰ分型,以拉断流道凝料。同时,采用固定于定模座板上的定距拉杆或定距拉板,以限制Ⅰ—Ⅰ分型距离。此后,则拉动定模型腔板(A板),则Ⅱ—Ⅱ分型。

3)定模组合的定位与连接:定模上的三块板及其上的零件,都需进行定位、连接。以保证其间的配合尺寸与相对位置精确。

4)导柱与导套定位与连接:定模中的A板和垫板,有时还连同定模座板,其间分别装有与导柱固定段外径均相同的导套或导柱。因此,其装配方式,可根据设计结构要求分为正装(代号Z)和反装(代号F),如图11-13所示。其中,F3型是以导柱固定段与后端定位段相同外径使定模座板与型腔板定位。

5)圆柱销定位与连接:如图11-8所示,即以圆柱销18,使定模座板与型腔板(A板)相连接并定位。其间固定则采用螺钉、螺栓。

6)限位块也是定模组合中常用定位元件,如图11-14所示。限位块5是定位导套3于轴向位置的元件。

7)斜导柱(销)是开模时作为侧向分型或抽芯用的元件。常固定于定模座板、垫板或型腔板上,并与固定在动模板上的滑块进行侧向运动连接。

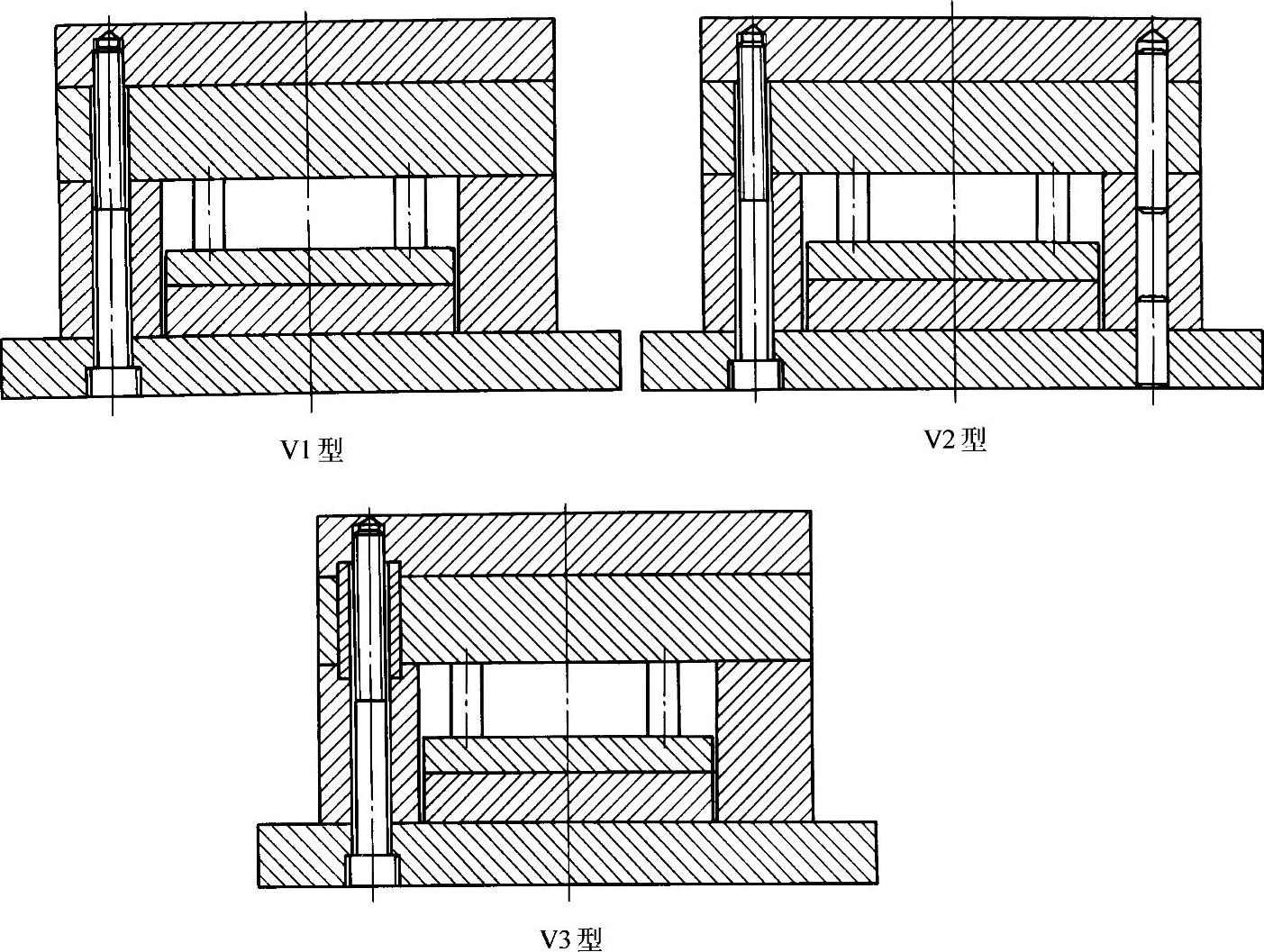

(3)动模组装 动模组合,即动模装配单元,其基础为动模座,有V1型、V2型、V3型三种动模座,如图11-15所示。其中V2型的动模板、支承板、垫块和动座板之间采用三短圆柱销定位连接,以便于撤开。V3型上的动板、支承板、垫块之间采用套销定位,并与动模座板之间则采用螺栓固定连接。V2型与V3型动模座一般需根据需要选用。应用最多的是以V2动模座为基础和推件板组成的三板式组合结构,或和推杆组成的两板式组合结构。其中动模板、标准中称B板,当其上装、嵌有大型芯或型芯嵌件时,则可称为型芯固定板,如图11-9件19、图11-10件13、图11-10件2所示。

图11-14 限位块

1—定模座板 2—定模板 3—导套 4—导柱 5—限位块 6—螺钉 7—动模板

图11-15 动模座三种基本形式

动模座中的推件装置一般有两种形式,即由推件装置的定位、导向柱(见图11-9中的件22),推杆固定板,推板,复位杆(见图11-11中的件17、31),推杆(见图11-8、10、11)或推件板(见图11-9)组成。在推板与动模座之间,安装于座板上限位钉,用以调节推杆的行程,使保证精确推出塑件。

综上所述,在冲模、塑料注射模等模具装配的长期实践中,总是依据模具结构特点和技术要求,制订可行的装配工艺,分步、分组、有序地进行装配。因此,合理划分装配单元,使其能独立地进行组装,以方便、简化总装工艺;使其间定位、连接更为合理、可靠,更能保证模具装配精度与质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。