冲模装配单元的装配,即组(部)件装配,指一组相关件,通过定位、连接与固定,可独立装配成组(部)件者称之为装配单元。经分析,冲模也是由若干组件构成。

1.模架装配

(1)冲模模架结构形式 冲模模架是支撑上、下模,并装有导向副使上、下模作开、合导向运动的组件。

按导向形式可分为滑动和滚动冲模模架;为适应冲压送料方向和冲件形状与大小,按其导向副安装位置的不同,又可分为:后侧导向、对角导向、中间导向与四导向副,共四种基本类型的滑动与滚动冲模模架,见标准GB/T 2851—2008《冲模滑动导向模架》。

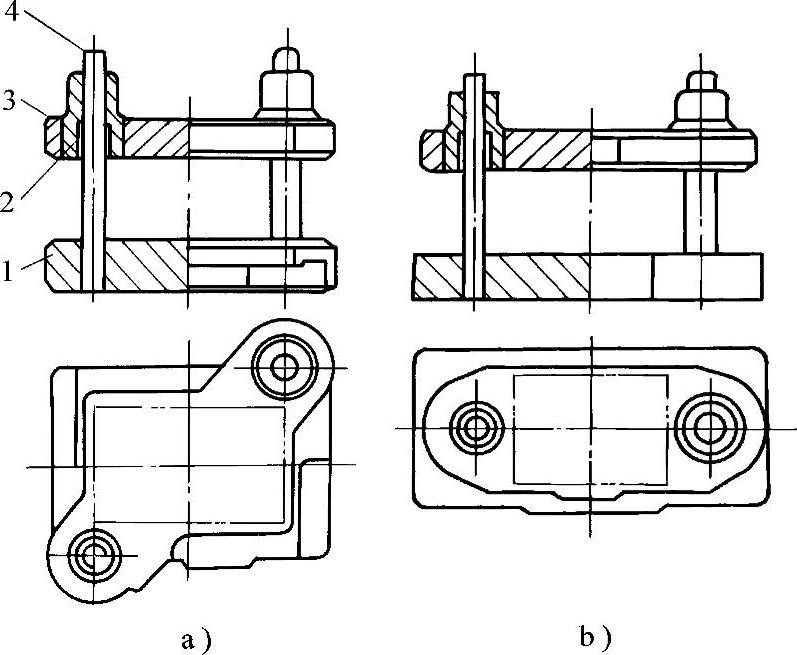

用于精密模具的导板模模架,通用的结构形式如图11-4所示,是利用导板对凸模进行导正,导板3上设有辅助导套与导柱配合导向。

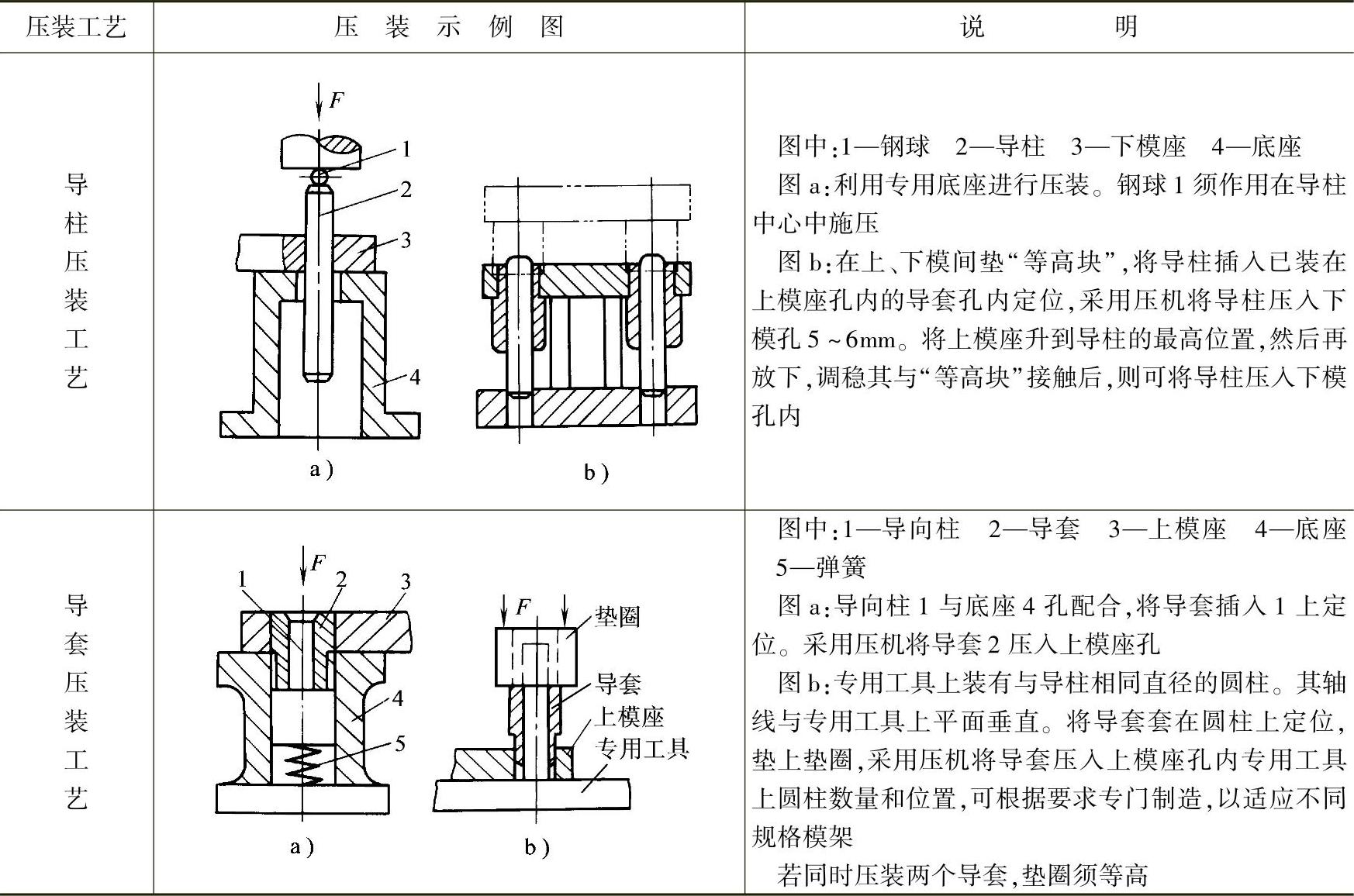

(2)冲模模架连接工艺 模架的主要装配工艺为导柱与导套分别与下、上模座的连接方法和连接工艺。批量生产常用的连接工艺有:粘结连接法(见10.5.3节);过盈连接法中常用压装连接工艺(见10.5.2节)并参见图10-7和表11-1。其中,导柱、导套与模座的连接、固定亦可采用机械连接和低熔点合金连接法。

图11-4 导板模模架结构

a)对角模架 b)中间模架

1—下模座 2—导套 3—导板 4—导柱

表11-1 导柱、导套常用压装工艺

2.凸模组装

(1)凸模组合结构 冲模的工作零件凸模,一般可分为冲裁凸模和成形凸模两类:

1)冲裁凸模如图11-1所示,与固定板7、垫板8、卸料板4,经定位连接成凸模组合,形成装配单元。总装时,安装于模架模座上,构成上模。

2)成形凸模如图11-2和图11-3所示,与固定板1、压边圈4组成凸模组合。总装时,安装于上模座上,构成上模。大型拉延模的成形凸模与压边圈可直接定位、安装于上模座上,构成装配单元,如图11-3所示。

(2)多凸模组合 多工位级进冲模的凸模组合中,有若干个凸模,称多凸模(见表10-3)。其与固定板、垫板、带有小导柱的卸料板和具有异形刃口凸模防转元件、构成多凸模组合,以形成一个或若干个装配单元,见表10-3中所示Ⅰ、Ⅱ、Ⅲ模。总装时,将若干个多凸模组合(即若干个装配单元)定位、固定在上模座上,以构成上模。

(3)凸模组装工艺 冲裁模、级进冲模的凸模组装工艺是冲模装配工艺过程中的关键技术。其装配质量将取决以下要求:

1)凸模组合中的零件制造质量须满足装配工艺要求。为凸模固定部分与固定板上的安装孔采用2级精度过渡配合(H7/n6);

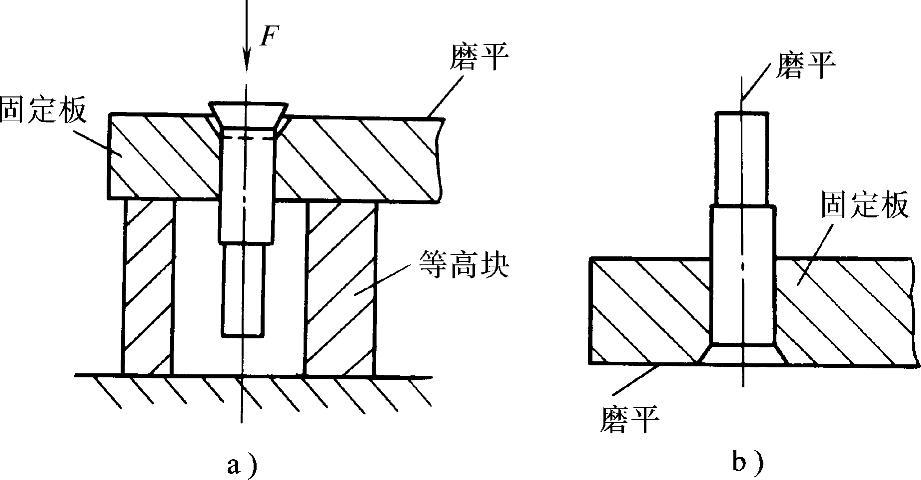

2)凸模经压装后(见图10-14,图11-4),凸模轴线对固定板下平面垂直度偏差须符合表1-7中的要求,且必须控制在冲裁间隙所允许的范围内。

据此,则要求固定板、垫板的平面,及其上的孔系,必须是经过精密加工平面与孔。其平面之间的平行度误差,凸模安装中心线对平面的垂直度误差,均须控制在允许的范围内。(https://www.daowen.com)

图11-5 凸模的装配及工艺性加工

a)压入凸模后将其尾部磨平 b)磨平凸模的端面

图11-6 凸模装配示例图

(4)正确设计凸模结构 正确设计凸模结构的同时还要求装配工艺性好。对具有多凸模的级进模而言,此要求尤为重要。因为若凸模圆柱头端面低于固定板贴合面,则凸模易产生轴向串动;若因凸模固定段与固定孔配合精度低,其间的间隙过大,则易产生径向偏移或歪斜,也将影响凸、凹模之间精确对正、同心;这些都将影响固定板与垫板连接时,不能紧密贴合,从而使总装质量下降,使总装完成的模具性能及其使用可靠性受到影响。

常用凸模结构的安装形式如图11-3所示,见表10-4中的圆柱定位体。图11-1和图11-5所示为具有锥头凸模压装工艺和压装后的工艺性加工图。图11-6a为采用螺钉固定凸模的结构图;图11-6b为采用斜压板固定凸模的结构图;图11-6c为采用半卡板固定凸模的结构图。其卡板高要与槽宽相同,装配时进行匹配卡入。

图11-6a、b所示具有防转、定向作用。使用需凸模受力强。在不允许采用压板、卡板固定凸模时,还常用斜楔压紧固定端并磨平;还有焊接后磨平,以固定凸模。凸模与固定板的连接工艺很多,关键在牢固、可靠,能保证定位与装配精度。

3.凹模组装

(1)凹模组合结构 冲模工作零件凹模也可分为冲裁凹模和成形凹模两类。

1)冲裁凹模(见图11-1)为采用弹性卸料板结构,其与固定板18,导料板3,通过销钉、螺钉、螺栓联接成凹模组合;若采用固定卸料板,则卸料板3将与导料板4、凹模固定板5,固定为凹模组合(见图11-7),从而形成两类凹模装配单元。

图11-7 冲模固定卸料板与纵向导料组合

1—凸模垫板 2—凸模固定板 3—固定卸料板 4—导料板 5—凹模固定板 6—承料板 7、9、12—螺钉 8、10、11—销钉

2)成形凹模,如图11-2所示拉延模的成形凹模与垫板7、导板5、顶件器9与压料筋8等功能零件,通过销钉、螺钉或螺栓联接、固定于下模座上,形成装配单元。总装时,则采用安装于压料圈4侧面的导板和安装于凹模内侧的导板,进行工作导向与定位。

(2)凹模组装工艺 冲裁模的两种凹模组合所形成的装配单元和成型凹模装配单元在组装工艺中的关键技术和要求有以下几个方面。

1)冲裁凹模型孔与卸料板上型孔的形状均需与凸模截面形状完全相同,只是其间的间隙不同。因此,在组装具有固定卸料板的凹模组合时,须采用精密基准进行定位并连接。当组装具有小导柱的多工位级进冲模凹模组合时,则小导柱圆柱面作为定位基准。使用精密定位基准进行组装的目的,是使卸料板上型孔与凹模型孔,能在垂直于凹模固定板上平面的同一型面上,如图11-6所示。

2)冲裁凹模常采用圆凹模、凹模拼块(用于级进模)和整体凹模三种结构形式。圆凹模多采用过渡配合与固定板相连接;凹模拼块则拼于固定板槽中,并采用螺钉、斜楔或销钉进行连接。所以,前两种凹模结构在固定板下面常设有相应出料孔的垫板。

3)拉延模(见图11-2)凹模6型面(精铸型面)精加工,可在其与顶件器9、下垫板7,使用销钉、螺钉联接固定后进行。其加工基面当为下垫板7的下平面(注:凸模2型面的精加工,亦当在组装后,按工艺主模型进行精加工,并留研、抛余量)。凹模6型面的精加工需留料厚间隙和研、抛余量。研、抛工作需按样架研、抛凸模;再按凸模研、抛凹模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。