冲模主要分冲裁模和成形冲模两类。具体种类如下:

按工序可分为:

1)单工序模。主要用于冲压批量不大的一般要求的中小冲件。大型冲件,限于工艺条件,也多采用单工序模。

2)复式冲模。亦属精密冲模。

3)级进冲模。主要用于中小金属冲件加工。其工步内容包括落料、冲孔外,还包括浅拉伸、弯曲等成形加工工步。所以,级进冲模可进行连续加工,生产效率高。其特点是制造精度高,装配、调试难度大,适用于大批量生产。

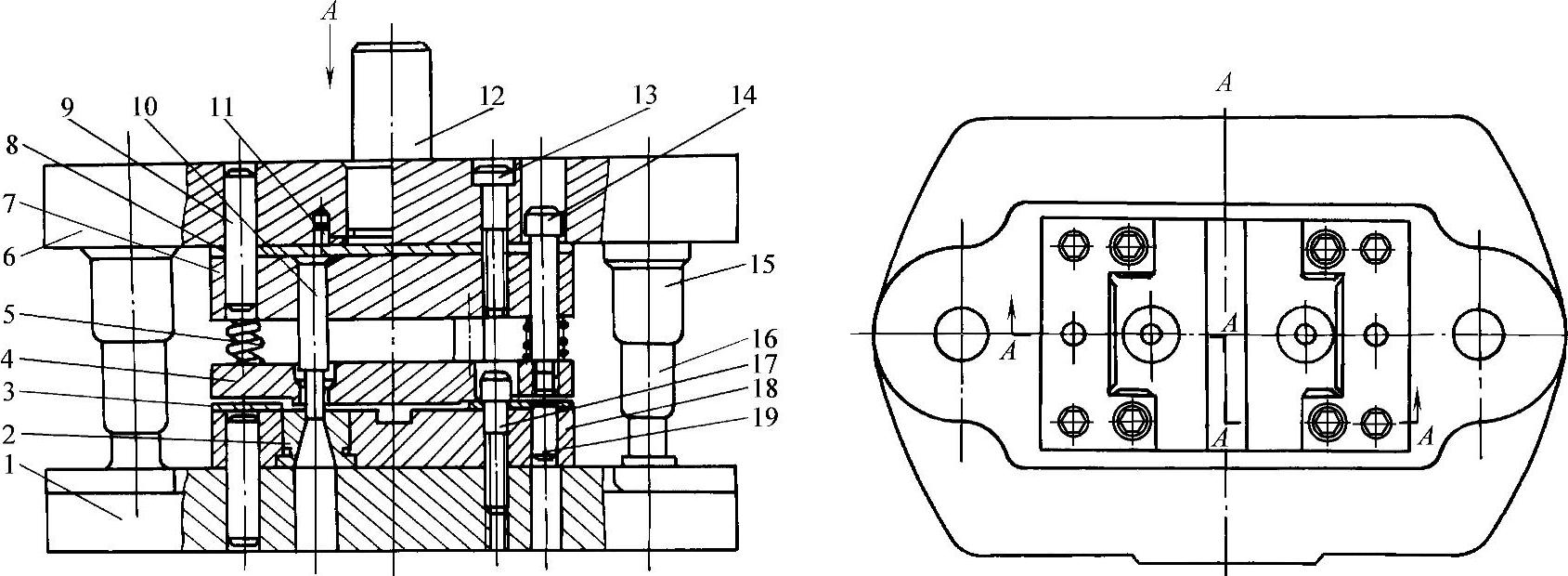

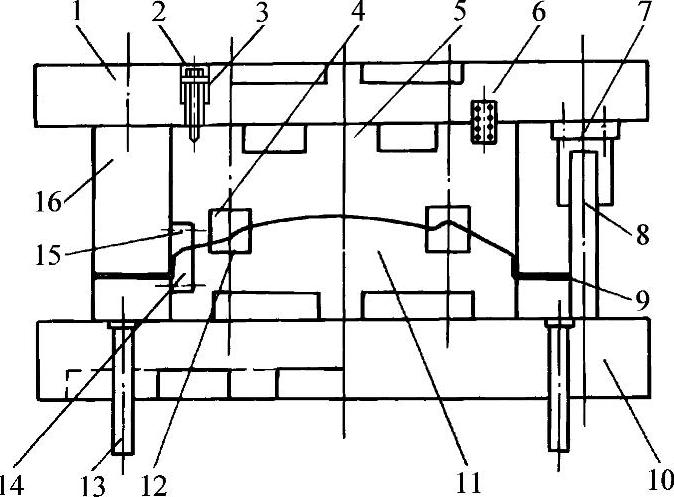

图11-1 冲孔模

1—下模座 2—凹模 3—导料板 4—弹压卸料板 5—弹簧 6—上模座 7、18—固定板 8—垫板 9、11、19—销钉 10—凸模 12—模柄 13、17—螺钉 14—卸料螺钉 15—导套 16—导柱

1.冲模的典型结构

为说明冲模的装配工艺、装配工艺要素和工艺要求,以冲孔模(见图11-1)和汽车覆盖件拉延模(见图11-2)为例。

由图可知,冲模是由模架、凸模组合、凹模组合、卸料板与压边圈组合五个主要组件构成。此外,在精密多工位级进模中,还设有条料送进的导料装置,以及保证送进步距精度的导心装置两个组件。

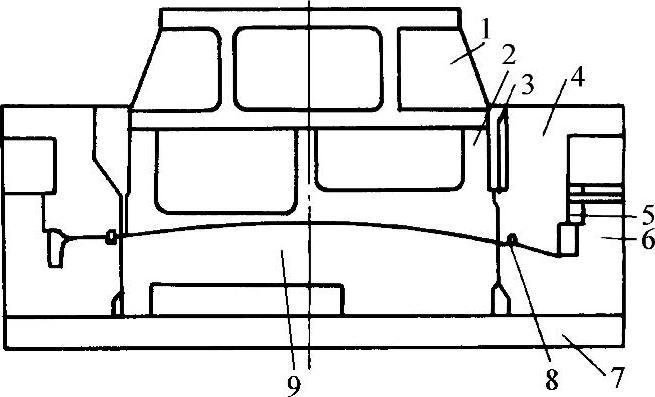

图11-2 里板拉延模具结构示意图

1—凸模固定板 2—凸模 3、5—导板 4—压边圈 6—凹模 7—下垫板 8—压料筋 9—顶件器(www.daowen.com)

图11-3 外盖板模具结构示意图

1—上模座 2—活动凹模吊钉 3—衬套 4、12、14、15—镶块 5—活动凹模 6—弹簧 7—导套 8—导柱 9—压边圈 10—下模座 11—凸模 13—顶杆 16—凹模

2.冲模装配的工艺要求

根据GB/T 14662—2006《冲模技术条件》,冲模装配工艺质量要求如下:

(1)保证冲模设计参数(见表1-7)

1)凸模安装后的垂直度偏差须保证在凸、凹模间的间隙值及其公差,所允许的范围内。

2)选择模架时,具滑动导向副的配合间隙及其轴线对凸、凹模组合安装面(即上、下模质板上的平)垂直度偏差之和,也必须控制在冲裁间隙及其公差所允许的范围。

若滑动导向副配合间隙产生的凸模安装的位置偏差,超出冲裁间隙及其公差所允许的范围,则当选择具有过盈配合的0Ⅰ级或0Ⅱ级滚动导向模架。

(2)正确装配组件和零件的技术要求如下:

1)凸模与凹模固定面,需以H7/n6或H7/m6配合安装于固定板孔内。带圆柱或锥头凸模、带肩凹模的安装沉孔的深度需一致。同时,其凸模圆柱或锥头顶面,需与固定板底面磨平。

2)保证落料、冲孔凹模的刃口高度,漏料孔应保证畅通,一般应比刃口大0.2~2mm。

3)顶料、卸料器运动须灵活。在冲模开启状态时,其顶料杆一般应突出凸、凹模刃口端面或工作型面0.5~1mm。顶杆长要一致。

4)装配中,相邻零件连接与固定时,其接合面必须紧密贴合;滑块或楔在固定面上滑动时,其最小接触面积应大于或等于滑块或楔面积的1/2;螺钉或螺栓联接与固定时,其螺纹长度与沉孔深度须一致。拧紧时,要按工艺顺序进行,并力求使拧紧程度、拧紧力矩一致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。