1.在模具装配中的应用

粘结连接工艺的关键为连接性能,主要是抗剪强度高(MPa),即要求钢对钢粘结后的抗剪强度须大于23MPa;粘结工艺性,即借助粘结工具,最好能在常温条件下进行粘结、固化,以使能适应批量生产规模。

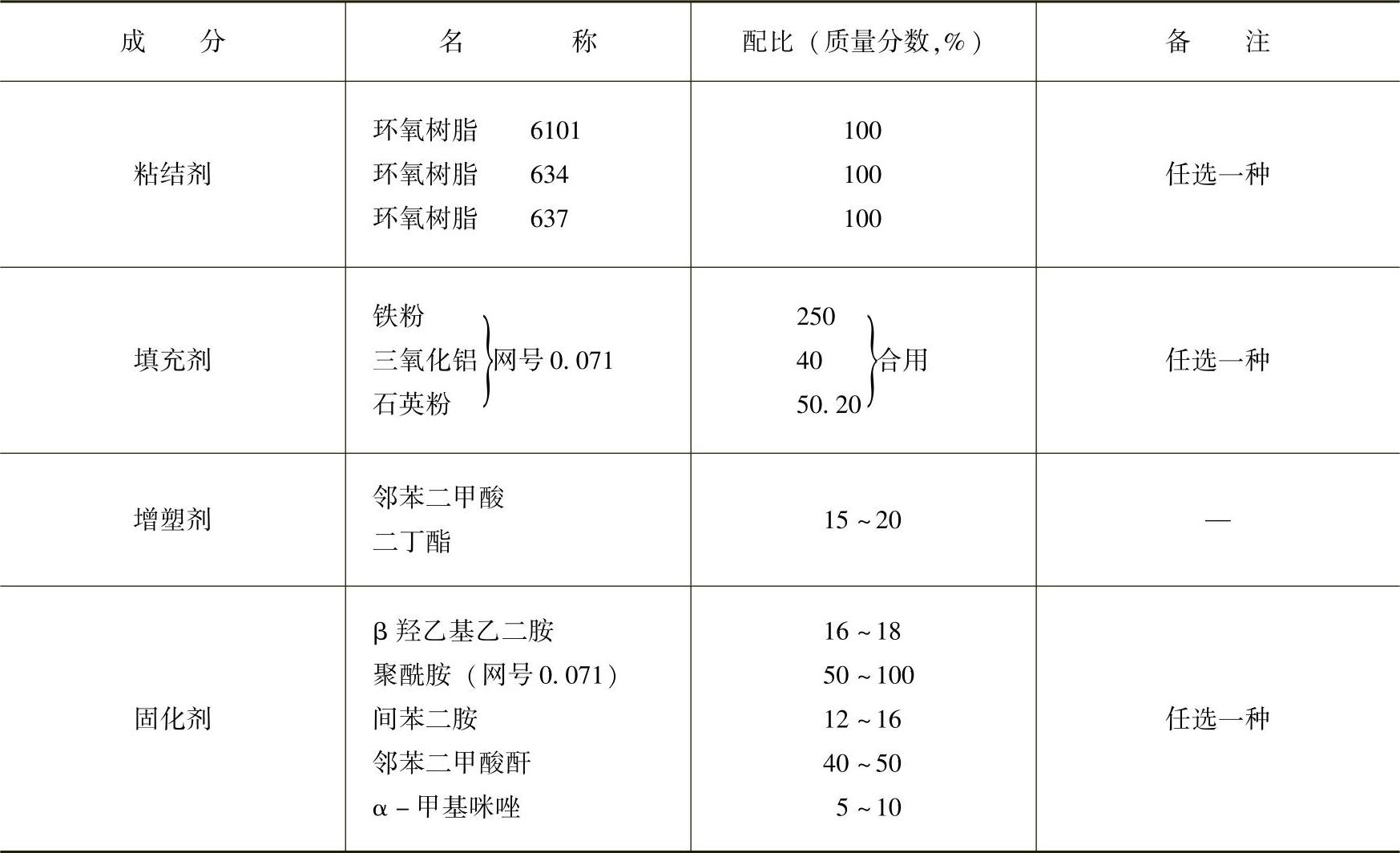

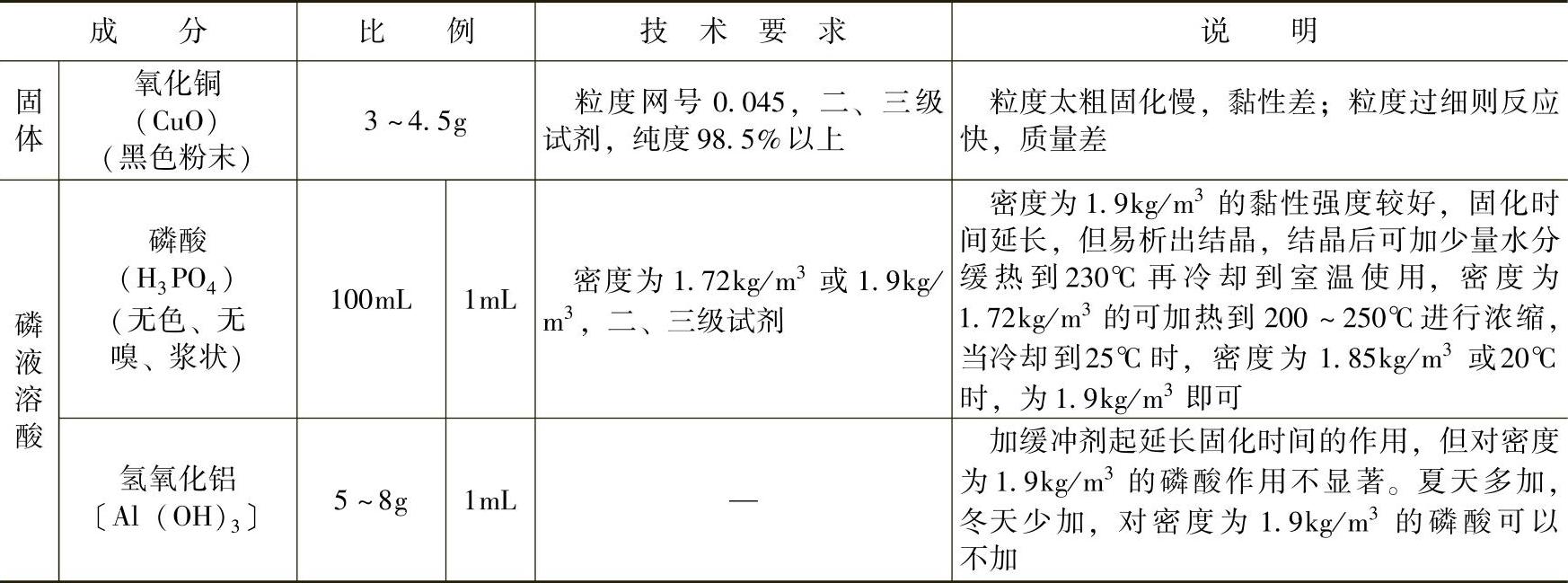

粘结剂有环氧树脂类、酚醛类和无机类。在模具零件粘结连接中常用粘结剂主要有环氧树脂和无机粘结剂两种。为增强其抗剪强度,须加铁粉、氢氧化铝、石英粉填充剂,见表10-11和表10-12。

表10-11 环氧树脂的几种配方

粘结连接,目前主要应用在冲模中:

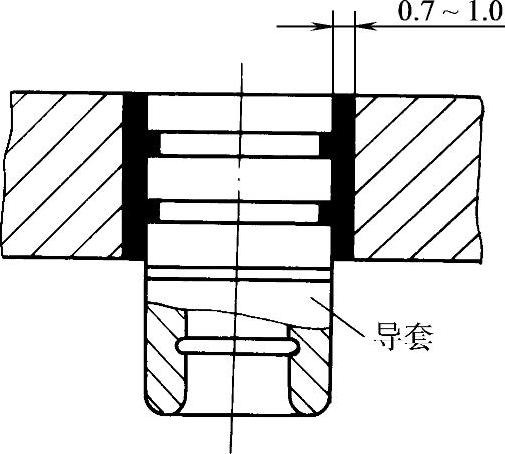

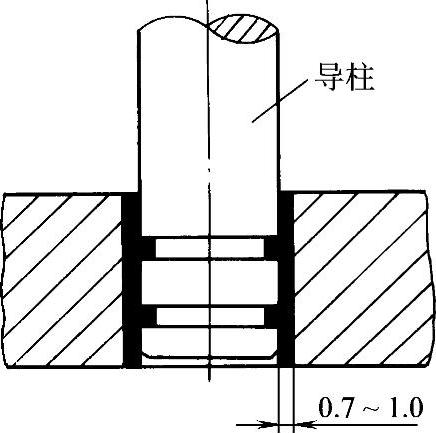

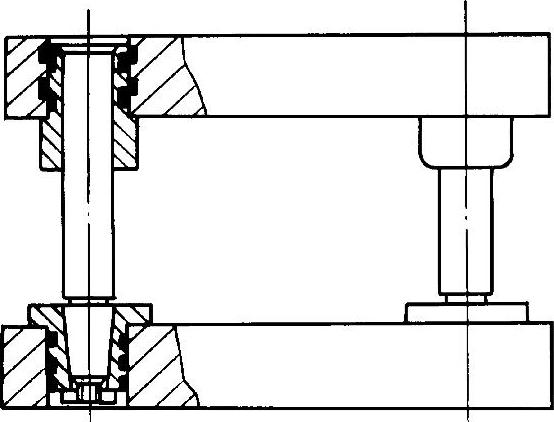

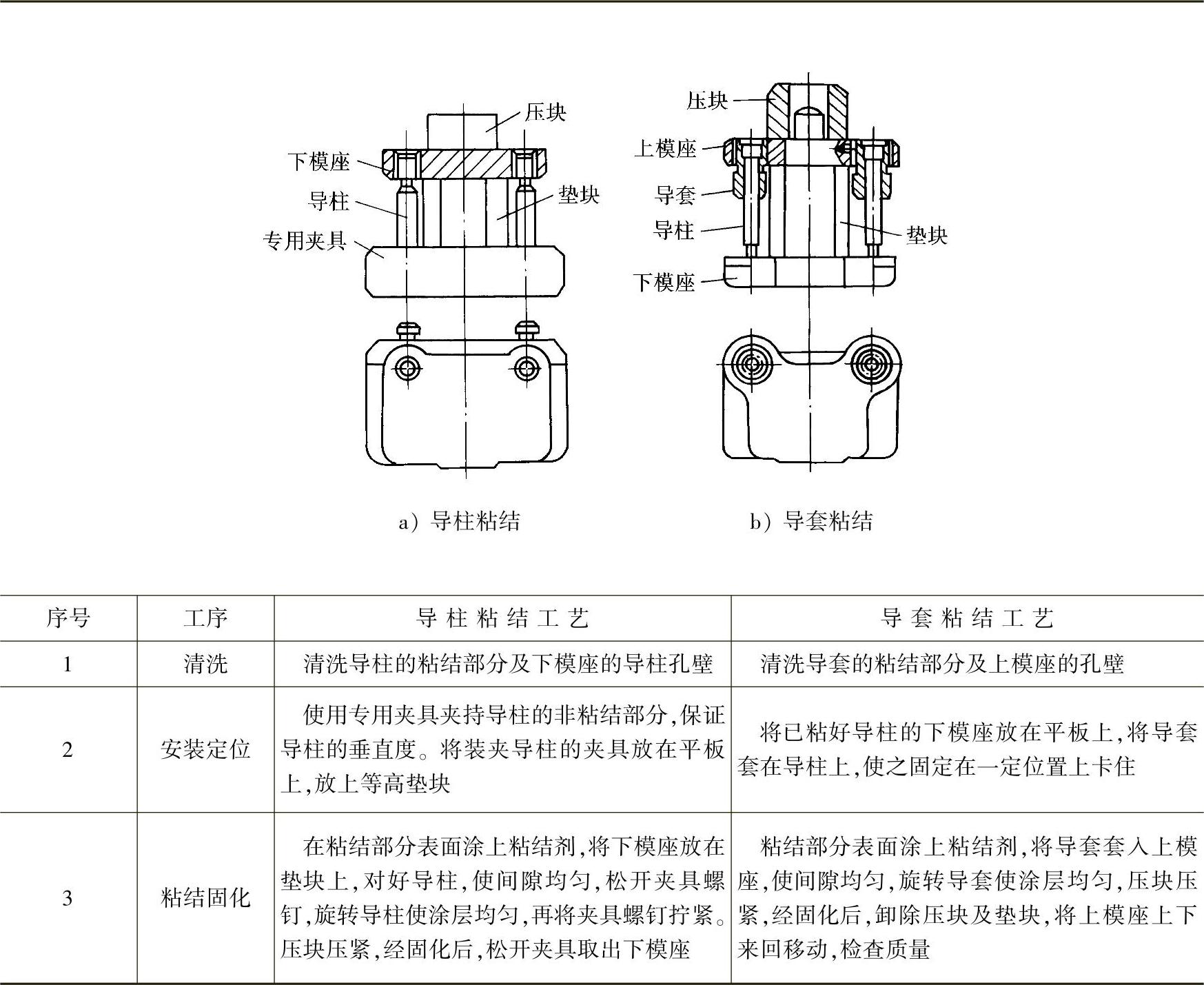

1)导柱、导套对模座孔连接如图10-8~图10-10所示。

图10-8 导套的固定

图10-9 导柱的固定

图10-10 可卸式模架的粘结

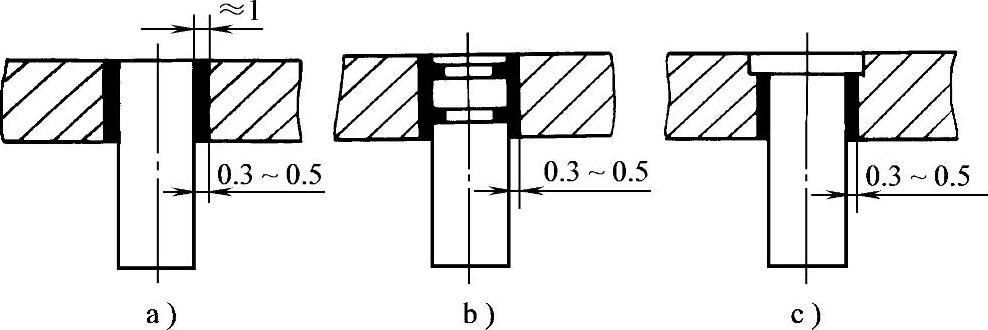

图10-11 用环氧树脂固定凸模的形式

2)凸模与固定板孔粘结连接,如图10-11所示。

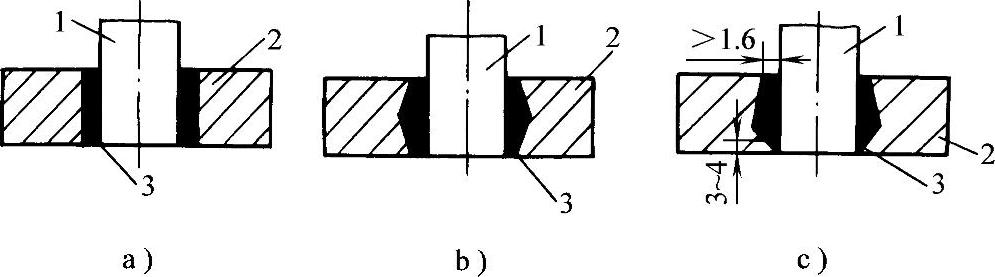

3)采用凸模浇注卸料板型孔,如图10-12所示。

2.粘结连接工艺

粘结连接应用于模具装配工艺中,可降低零件配合部分的加工要求、简化装配工艺和降低制造费用等。但由于受粘结强度与工艺水平的限制,尚不能承受过重、过大的冲击载荷。因此,目前只适于板材厚度<2mm,尺寸较小,批量不大的冲件。

进行粘结连接时,为保证零件装配定位与相对位置精度和连接的紧固性、可靠性,需要制订严格的粘结工艺,其内容应包括:粘结剂与粘结参数,粘结零件的工艺结构,以及粘结

部分尺寸与表面粗糙度(Ra)和工装等。

1)粘结剂配方实用性能高级,常用配方(体积分数)为:

配方一:634#环氧树脂 100%

磷苯二甲酸二丁酯 20%

氧化铝 50%

乙二胺 8%(www.daowen.com)

配方二:6101#环氧树脂 100%

磷苯二甲酸二丁酯 10%~15%

氧化铝 30%~40%

乙二胺 8%

配方三:6101#环氧树脂 100%

磷苯二甲酸二丁酯 20%

铁粉 100%

乙二胺 10%

配方中,磷苯二甲酸二丁酯为增塑剂,可使环氧树脂提高塑性、降低粘度;并可提高冲击与抗弯强度。填充剂可提高抗剪强度。乙二胺为固化剂,对抗剪性能影响亦很大,故加入固化剂时,必须严格控制温度,一般其固化时间为2~6h,12h后可用;同时,固化剂在加入前须采用电炉加热烘干0.5~1h。

2)相连接零件的加工要求与粘结间隙适当。一般要求粘结单边间隙为1.5~2.5mm。粘结较短的凸模时,其粘结单边间隙可采用1mm。粘结零件表面粗糙度,一般为Ra5~Ra10μm。

3)相连接零件粘结结构合理,应力求增加结合面积,以增强连接强度。如图10-11a所示粘结工艺结构,可以冲压料厚t=0.8mm材料的冲件;图10-11c所示结构,则可冲压t>0.8mm板材厚度的冲件。

图10-12 用环氧树脂浇注卸料板型孔的几种结构

1—凸模 2—卸料板 3—环氧树脂

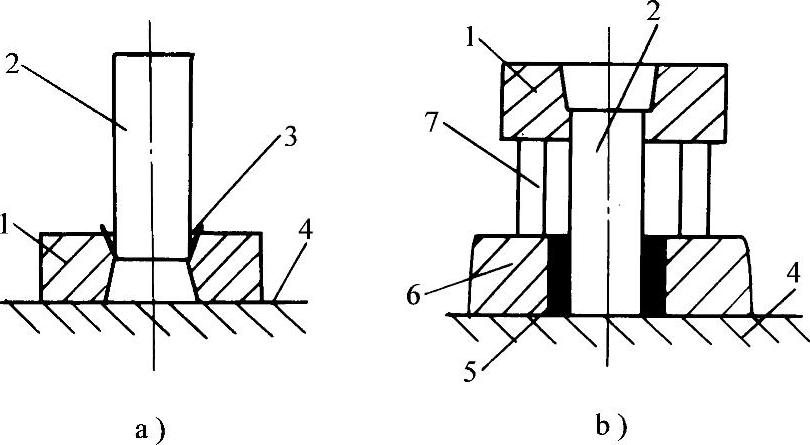

图10-13 用环氧树脂固定凸模

a)装模 b)固定模

1—凹模 2—凸模 3—纸垫 4—平板 5—环氧树脂 6—固定板 7—等高垫块

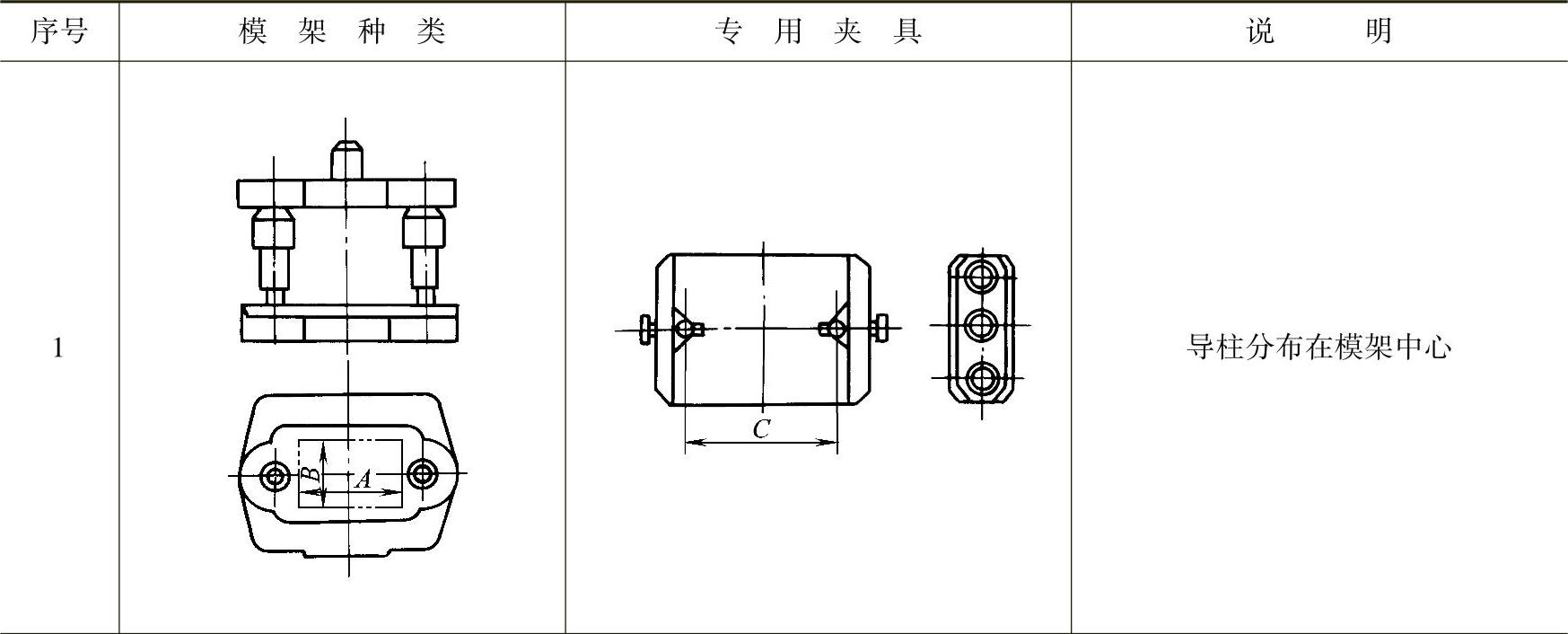

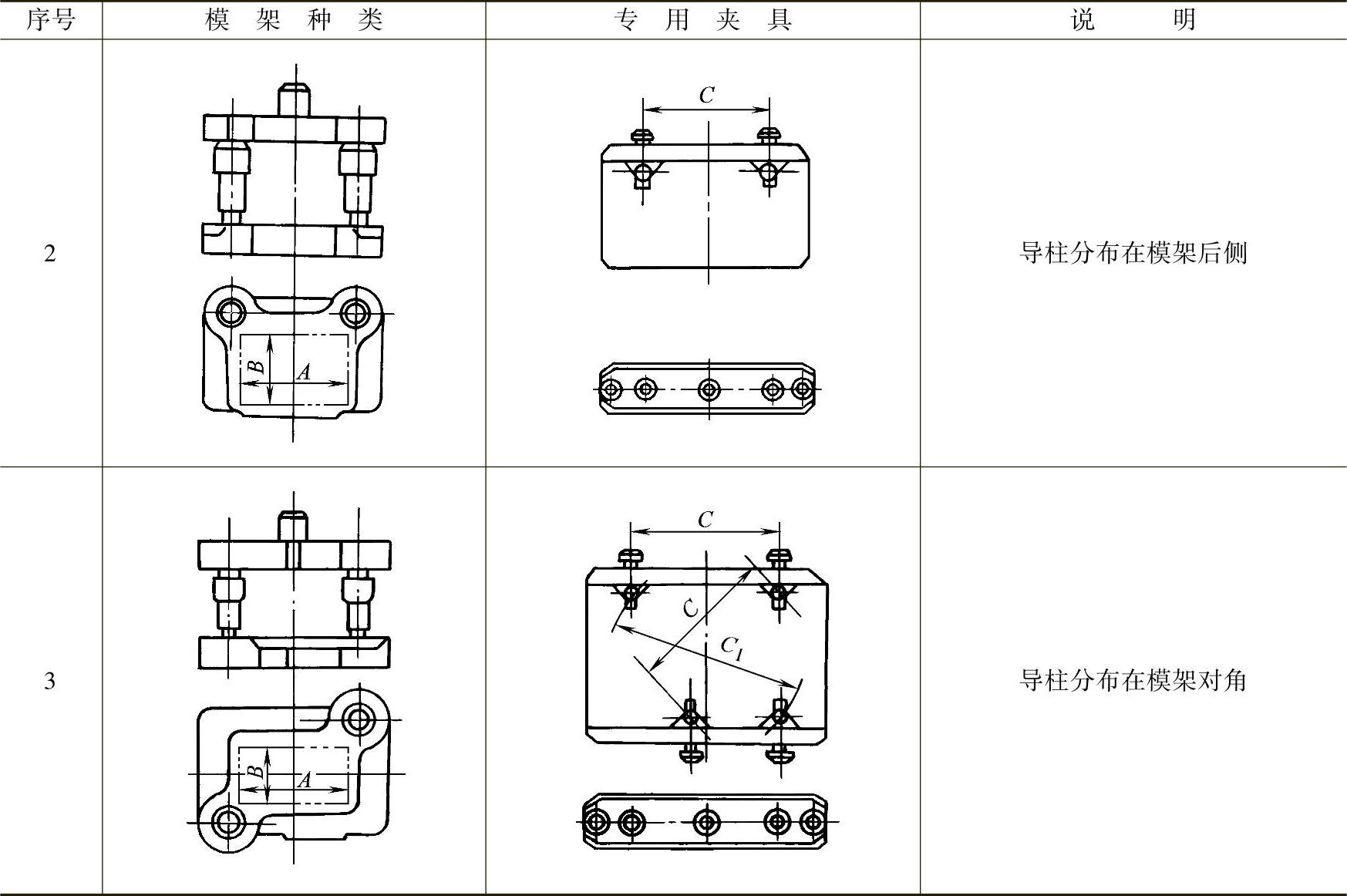

4)模具凸模粘结连接工艺方法和顺序如图10-13所示。先将凸模2插入凹模孔,并于其圆周垫上与冲裁间隙相等的纸;然后一起翻转180°,将凸模另一端放入固定板安装孔内。凹模板与固定之间为等高垫块,其上、下平面平行度公差为0.003~0.005mm。表10-13为导柱、导套分别粘结于模座孔内的粘结工艺与顺序。表10-14则为4种冲模模架导向副采用粘结连接的实用模架示例,表内还列出了粘结时采用的精密夹具。

表10-13 采用无机粘结剂粘结导柱、导套工艺示例

表10-14 采用无机粘结剂粘结模架示例

(续)

注:A、B为有效尺寸,C、C1为两导柱中心距。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。