1.过盈连接的原理与条件

过盈连接的原理为:以规定的过盈量,通过轴向或径向压力,使包容件(孔)与被包容件(轴)达到紧固、可靠的连接。

其连接的条件:一是必须保证准确的过盈量,使在外力作用下克服过盈量进行配合时,因孔或轴的变形力,达到相互抱紧连接;二是外力具有正确的施力形式:

1)施加轴向力于轴端,以克服定值过盈量,将轴压入孔内,进行紧固连接。

2)通过加温使孔径热胀到定值时,将其套于轴上,或通过深冷使轴径冷缩到定值时,将其插入孔内,当达常温时,则产生径向压力,使之紧固、可靠地相互连接。模具导柱、导套与模座孔过盈连接,则常采用轴向压装。冷挤模则常采用热装法,使其凹模与模套进行过盈连接。冷装为模具零件相互连接的一种潜在方式。

2.压装连接工艺

将模具导柱、导套压入模座孔的方法有:

1)小批量生产时,可采用螺旋式、杠杆式手动工具,借助导向夹具导引、将导柱、导套精确地、分别压入上、下模座上相应的安装孔内。

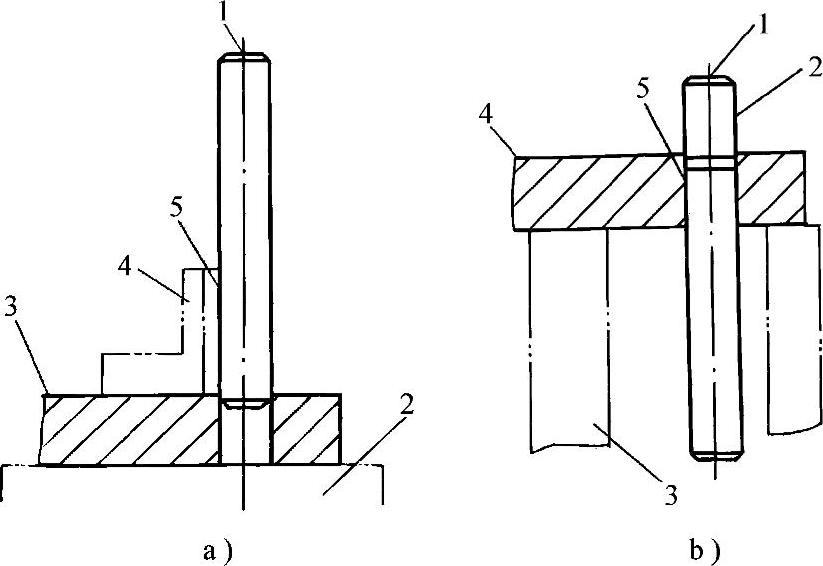

2)批量或大批量生产时,则须采用机械式或液压式压力机,借助导向夹具的导引,将导柱、导套分别压入上、下模的相应的安装孔内。导柱精确压入下模座导柱安装孔内的两种压装方式,如图10-7所示。

图10-7 导柱的压入方法

a)适合全长直径相同的导柱

1—压入面 2—平板 3—下模座上平面 4—直角尺 5—垂直压入

b)适合直径不相同的导柱

1—压入面 2—固定部分 3—平行块 4—下模座下平面 5—以导柱滑动直径为导向压入

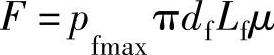

3)压装力(F)一般为人力的3~3.5倍。但为了施力准确,则须根据导柱、导套和模座材料、配合尺寸与过盈量等进行计算。其计算公式为

式中 df——配合直径(mm);

Lf——结合长度(mm);

μ——结合面摩擦因数(见表10-6)。

表10-6 材料摩擦因数

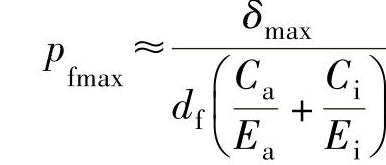

式中,pfmax为最大压力(N/mm2),需按下列公式,进行计算。即

式中 δmax——最大过盈量(mm);

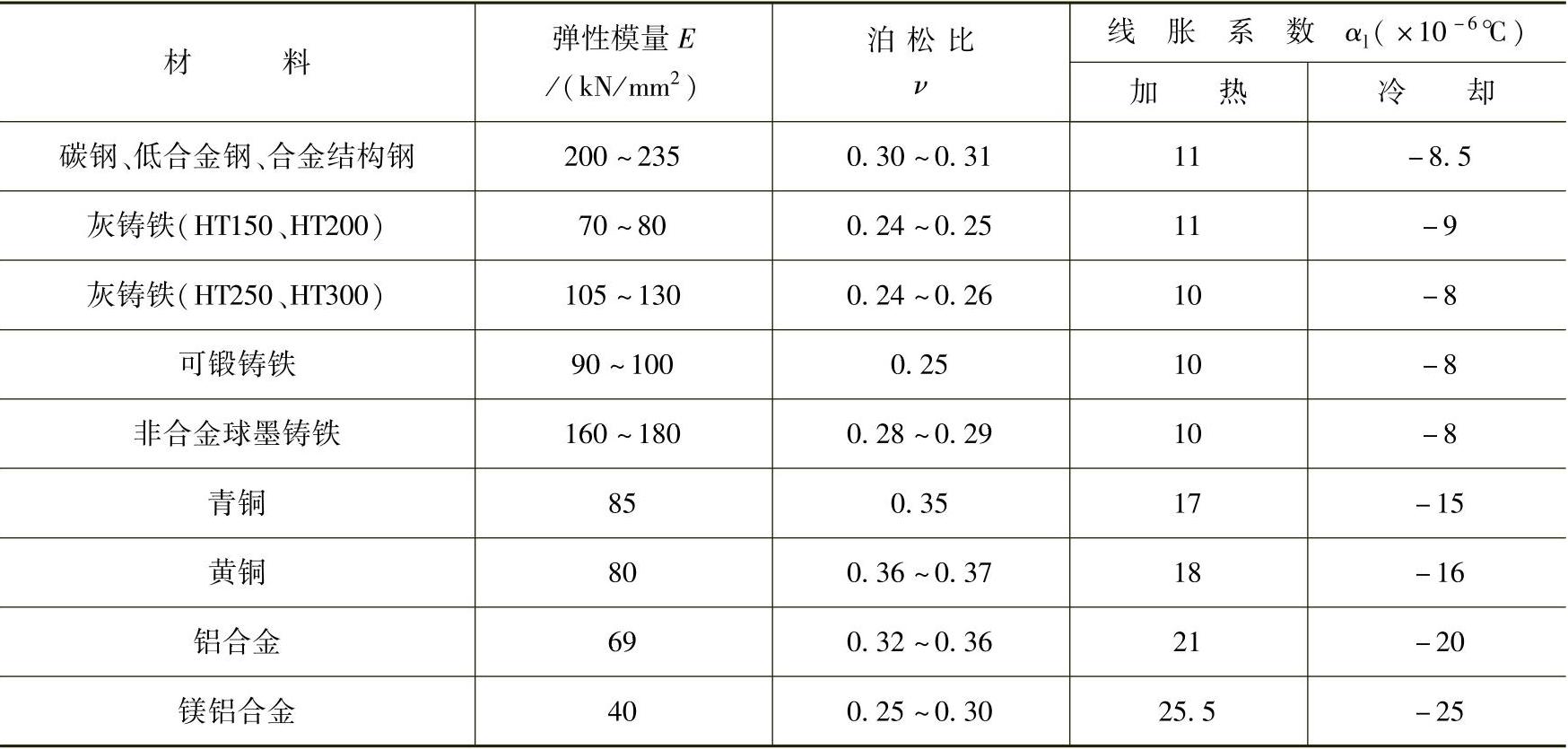

Ea、Ei——分别为模座、导柱与导套材料的弹性模量;

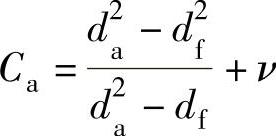

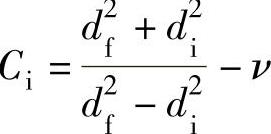

Ca、Ci——系数, ,

, ;

;

da、di——导柱、导套外径与安装孔内径(mm)。(实心导柱di=0);

ν——泊松比见表10-7。

表10-7 常用材料的弹性模量、泊松比和线胀系数

4)压装工艺还必须有以下要求:

①压装时不能损伤导柱、导套。

②压入过程速度应平稳,不能撞击。

③导柱与导套的导引端应有导锥(≤10°),其长度≤15%配合长度。

④压装时,其配合面应涂清洁的润滑剂。

3.热装连接工艺(https://www.daowen.com)

采用热装工艺,使冷挤凹模与模套进行紧固连接,以增强凹模承受挤压力的能力。一般采用热装法的连接强度比压装法高一倍左右。但不宜用于模套壁太薄的状态,此状态若采用热装,则凹模在模套中易于偏斜,甚至使连接失效。为此,热装工艺有以下要求:

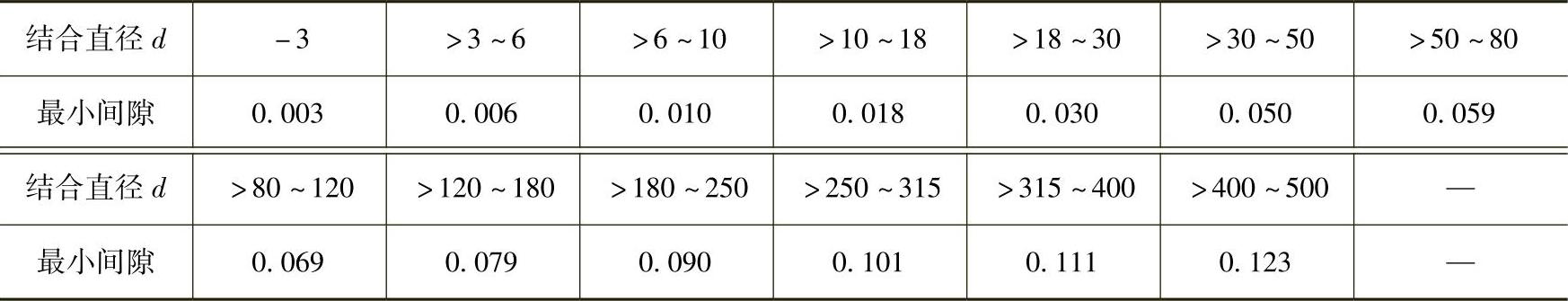

1)装配连接时,须确定最小热装间隙值,见表10-8。

表10-8 最小热装间隙值 (单位:mm)

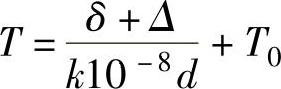

2)热装连接必须一次装配到位,中间不得停顿;而且,其最高加热温度一般不允许超过加热件的回火温度,即对碳钢则≤400℃。因此,根据零件材料,结合直径、过盈量和最小热装间隙等计算,确定其加温度是热装连接工艺的关键内容与要求。其计算公式为

式中 T——加热温度(℃);

T0——环境温度(℃);

δ——实际热装过盈量(mm);

Δ——最小热装间隙(mm);

d——结合直径(mm);

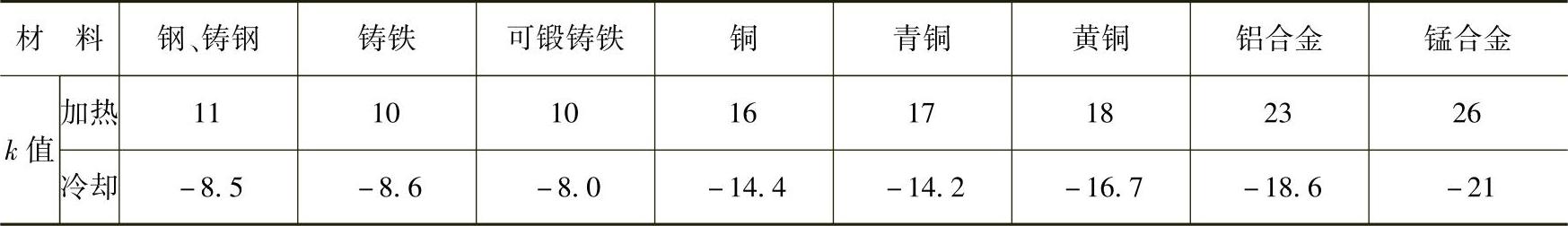

k——温度系数。k×10-8则为材料的线胀系数αl(10-6/℃),k值见表10-9。

表10-9 k值表

3)热装连接可采用加热方法有电阻、辐射或感应加热;喷灯、氧乙炔或丙烷等火焰局部加热等。而采用沸水槽、蒸汽加热槽或热油槽等介质加热法,对过盈量较小零件则较合适。

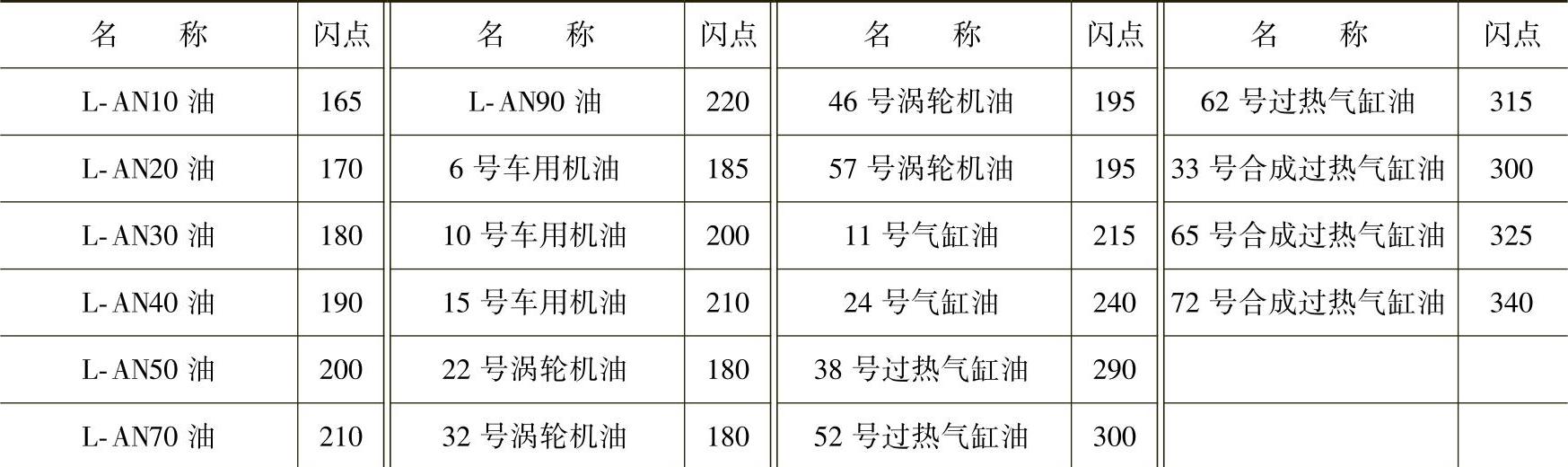

模具零件热装时则采用油介质加热。但是,被加热零件必须全部浸没在油中。加热温度应小于油的闪点(见表10-10)。加热时间一般每厚10mm,需加热时间为10min;每厚40mm需保温时间10min。

表10-10 常用油的闪点 (单位:℃)

4)热装时,一般须进行自然冷却到常温,不可采用骤冷方式。

4.冷装连接工艺

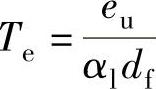

冷装连接是使被包容件(如导柱)因冷缩直径变小后装入包容件(如模座上的安装孔)中,实现紧固连接,是很有潜力的连接方法。特别是当包容件(如模座板)因尺寸大,加热困难时,采用冷装工艺进行连接,将更显其特点。同时,冷却温度容易准确控制是冷装工艺的重要技术特点。其计算公式为

式中 Te——冷却温度(℃);

eu——被包容件外径冷缩量。eu=过盈量+冷装最小间隙(mm);

αl——材料线胀系数,见表10-7;

df——结合直径(mm)。

常用冷缩方法有:

1)采用干冰冷缩装置进行冷缩,可冷却到-78℃。

2)采用各种低温箱进行冷缩,可冷却到-40~-140℃。且冷缩均匀,温控易行。

3)采用液氮、液氧冷缩,可冷却至-180℃或-195℃。这两种冷缩方法,冷缩时间快、生产率高。

零件冷却时间可按下式计算

t=kδ+6

式中 t——零件冷却所需时间(min);

δ——零件最大半径或壁厚(mm);

k——与零件材料、冷却介质相关的系数。在液态氮中冷却时的k值:钢为1.2;铸铁为1.3。在液态氧中冷却时的值:钢为1.4;铸铁为1.5。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。