螺纹联接是模具装配中常用的方法,螺纹联接常发生以下不良状况:

1)因拧紧力矩过大或材料、热处理不当,或加工不精确等原因,使螺钉、螺栓拉长或断裂。

2)因拧紧力矩过大,螺钉、螺栓轴线倾斜,或施于具有多个螺钉、螺栓上的拧紧力矩差过大,引起装配零件定位不精确、变形或倾斜。

3)拧紧力矩过小,轴向紧固力不足,引起模具装配零件在工作过程中松动。

因此,在模具制造中沿革传统装配工艺的基础上,对使用最广泛的螺钉、螺栓联接与固定的机理,螺钉、螺栓用材料与热处理,以及螺钉、螺栓联接与固定工艺进行研究,使之更加合理与可靠。为此,特提出以下基本要求与说明。

1.控制螺钉、螺栓预紧力矩

拧紧力矩(M)可按下式计算,即

M=KDF×10-3

式中 D——螺纹公称直径(mm);

K——钢制螺钉、螺栓、螺母的阻力系数为0.1~0.3,常取0.2;

F——预紧力(N)。一般为螺钉、螺栓破坏载荷的70%~80%。破坏载荷为螺栓材

料的屈服强度乘以螺栓、螺钉有效面积。

控制拧紧力矩M的办法有控制转矩法、控制转角法和控制螺纹伸长法等。其目的是控制、保证准确的预紧力。预紧力为拧紧力矩(M)的轴向力。

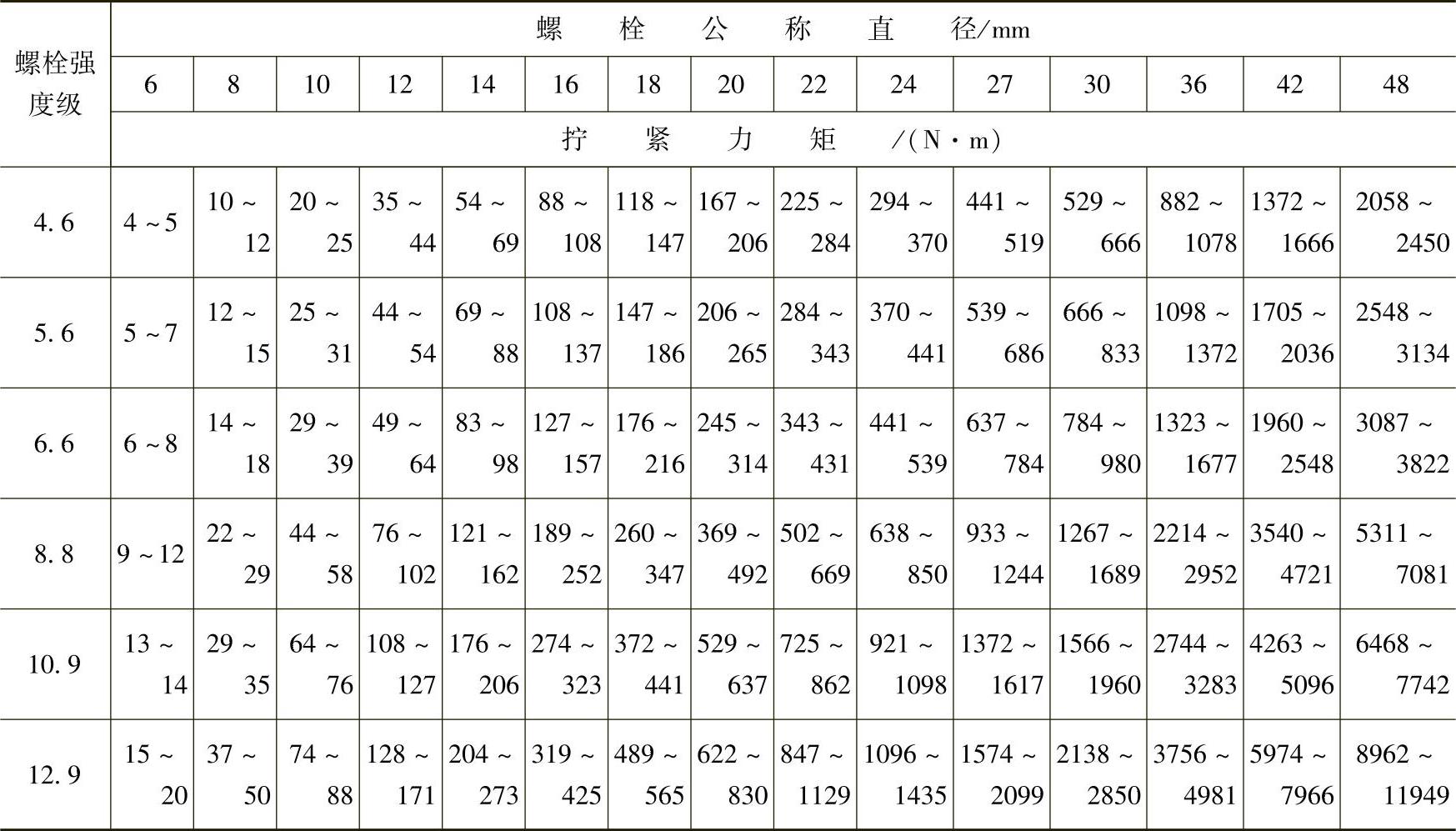

螺钉、螺栓装配工具有手动和机动两大类(参见生产企业样本)。为保证拧紧力矩,除按上式计算外,还可根据螺栓强度等级和螺栓公称直径,从表10-5中查到。

表10-5 一般螺栓的拧紧力矩

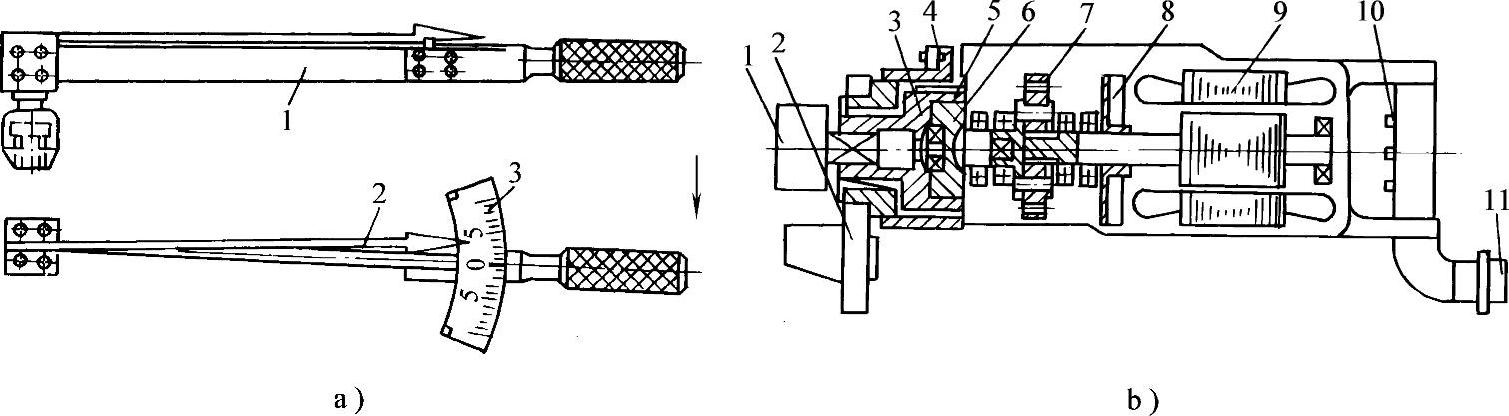

为提高模具装配精度,准确控制预紧拧紧力矩,应采用手动测力扳手和电动力矩扳手,如图10-6所示。(https://www.daowen.com)

图10-6 测力扳手

a)弹簧测力扳手

1—弹性心杆 2—指针 3—标尺

b)1200N·m力矩电动扳手主机结构图

1—套筒头 2—反力臂 3—输出轴 4—钢轮 5—柔轮 6—波发生器 7—行星齿轮 8—风扇 9—电动机 10—按钮 11—八芯插座

2.螺钉、螺栓的螺纹副摩擦性能控制

螺钉、螺栓性能失效将造成模具精度、质量与使用性能降低。其性能失效的主要原因如下:

1)螺钉、螺栓的结构、强度、装配预紧力和拧紧工艺不合理等,不能满足连接与固定的可靠性要求。

2)螺钉、螺栓制造质量不合格,包括材料性能、尺寸、表面质量不能满足要求,致使摩擦性能不佳。

3)装配拧紧工艺不当,造成过载或预紧力不足。

经实验分析,螺纹副的预紧力(F)不仅取决于拧紧力矩M,在控制M的条件下,F还取决于螺纹副间的摩擦性能。若要螺纹副间摩擦性能优越,则需控制下列要素:

材料:选用40Cr、45钢;热处理后硬度达到40~42HRC;加工质量达到尺寸要求,表面粗糙度达到Ra0.2~Ra0.4μm;表面处理:镀锌钝化;摩擦因数达到0.15。

3.保证良好的装配工艺

装配时拧入螺钉、螺栓前须清洗污迹,保持其表面清洗度;清除螺孔残存铁屑或其他杂物;螺纹副表面须打去飞边;进行多个螺栓联接时,首先拧紧靠近有销钉的螺栓;螺栓头支承面须与被紧固零件表面贴合;紧固时严禁打击或使用不合适的扳手和旋具等。

根据上述螺纹联接原理和工艺要求,规范模具螺纹联接与固定装配工艺,对保证模具装配精度与质量具有非常重要的技术、经济意义。特别是对定位精度要求高、易于变形、易于歪斜的部位进行连接与固定时,必须制订并遵守装配工艺规范。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。