1.编程序的基本要求

编制线切割NC程序的基本要求:精确的线切割程序是线切割工艺系统构成的核心;是进行精密成形线切割工艺的关键技术。因此,精确编制线切割程序是掌握线切割工艺的基本功。必须掌握线切割机床控制系统的指令,掌握其指令系统中各种指令的编程方法和技巧及线切割工艺的基本要求:

1)熟悉工件图样上的图形构成、尺寸、尺寸公差、表面粗糙度和材料性能;掌握工艺过程的工件定位与安装、找正方法、切割工艺顺序、切割运动轨迹,以及确定工件轮廓上各段型面的起点与终点坐标。

2)熟悉、掌握线切割机床的切割工艺条件如电脉冲参数、切割次数、余量分配、电极丝材料与规格等。

3)熟悉、掌握线切割机床中程序格式:ISO规定的指令代码,313、413中的指令代码,程序清单,并懂得制作穿孔纸带、磁带与磁盘等。

4)熟悉、掌握线切割机床的控制机、电源的起动,运丝系统和x、y、u、v轴运动系统的调整、检查。

2.基本原理与规则

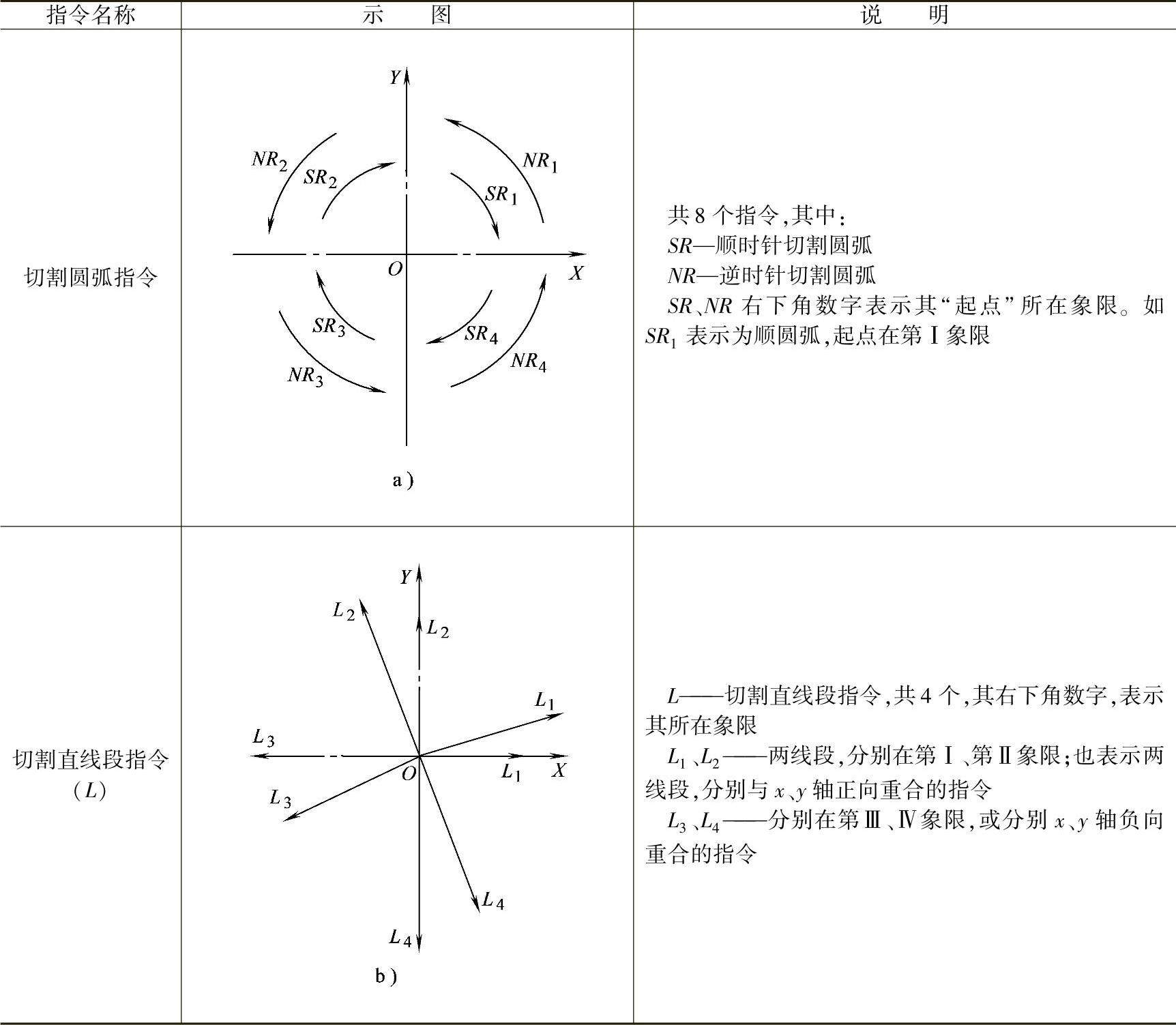

(1)NC线切割程序指令(Z) 指令共有12个,见表9-23内容说明和表9-23图a与图b。

(2)切割长度计数方向指令(G) 按顺序分别切割完成工件轮廓上的圆弧、直线段,需分别控制相应方向滑板,从起点到终点长度,以达到各线段尺寸和尺寸精度。

为此,在机床控制机中设一个计数器,以对相应滑板进给进行计数。将需切割的圆弧或直线长度预先设置于J中,当相应滑板以进给当量(μm)作切割进给时,计数器中的长度数据以相等进给当量减少,直至为零,以达需切割线段的终点。

表9-23 NC线切割程序指令(Z)

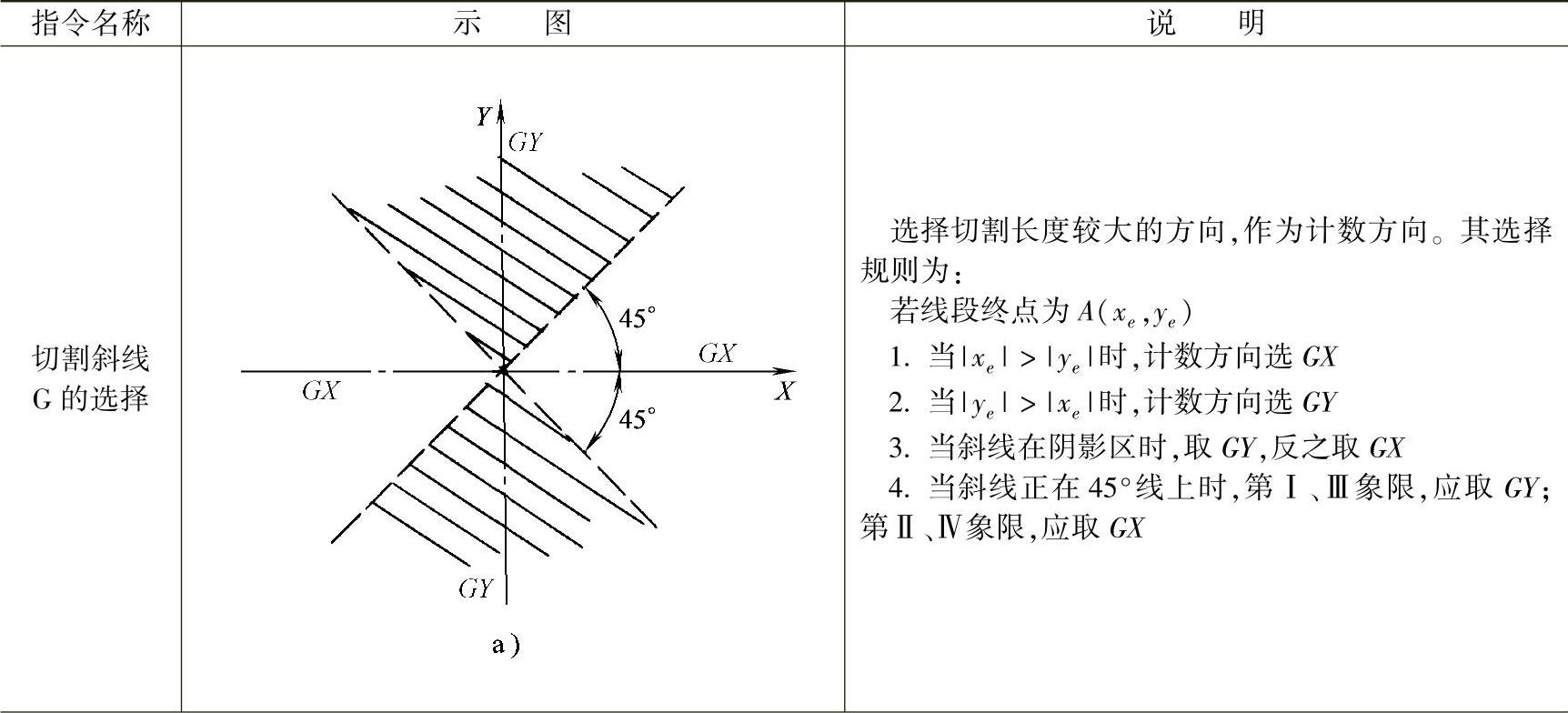

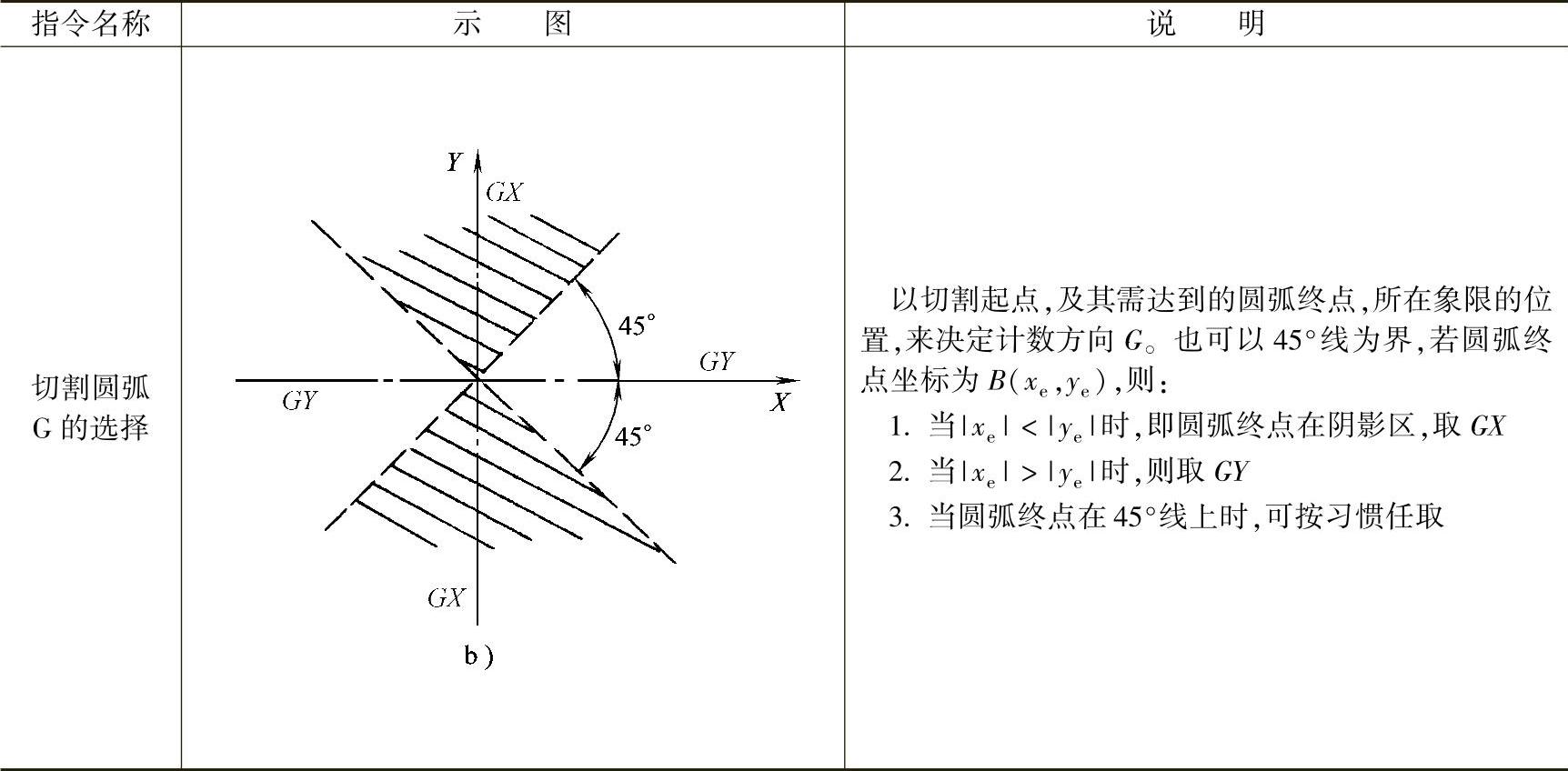

切割线段长度计数方向指令(G)的选择,见表9-24。

表9-24 计数方向指令(G)选择方法和规则

(续)

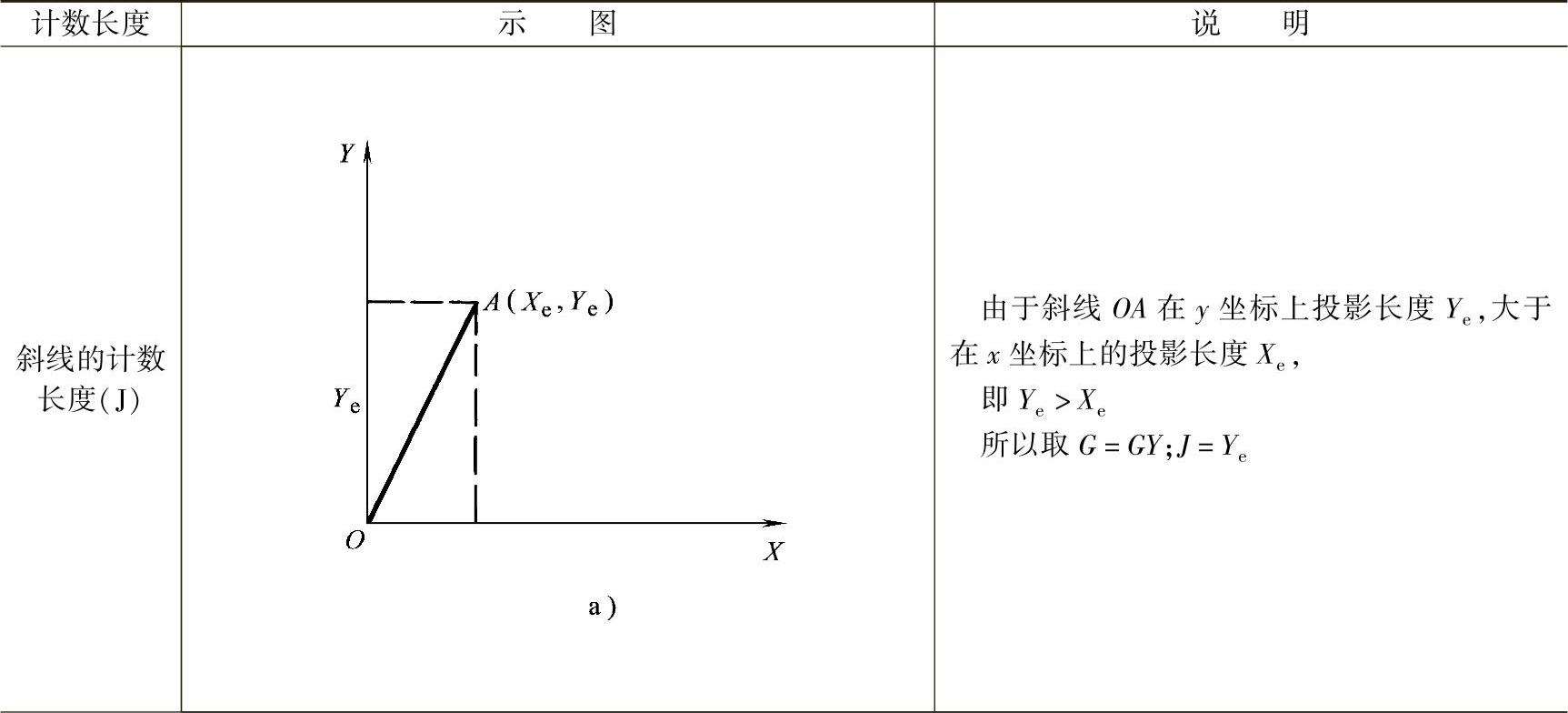

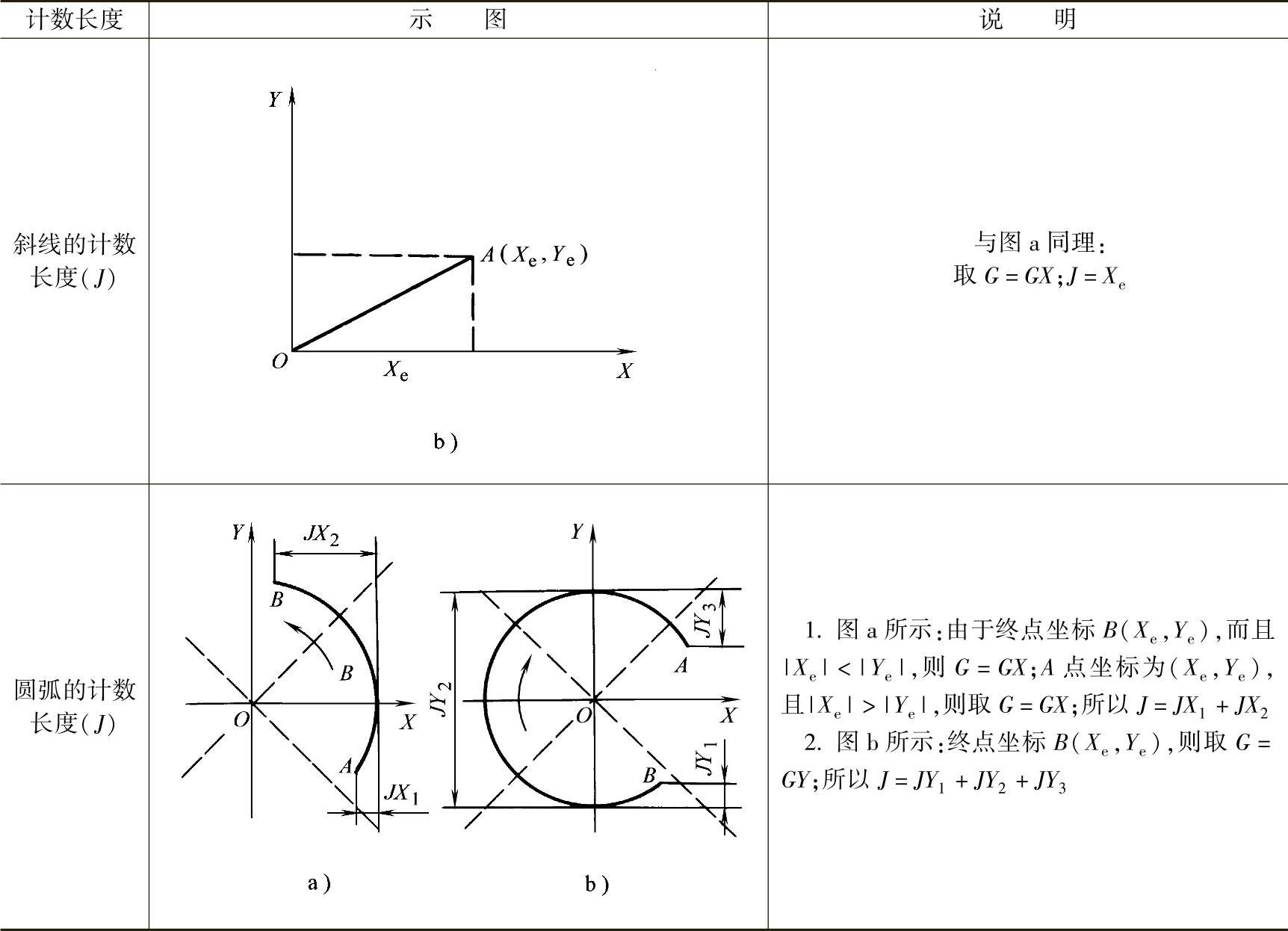

(3)确定计数长度 计数长度(J)是指切割线段的始点到终点在计数长度坐标轴上的投影长度的总和。确定计数长度(J)的方法与规则,见表9-25。

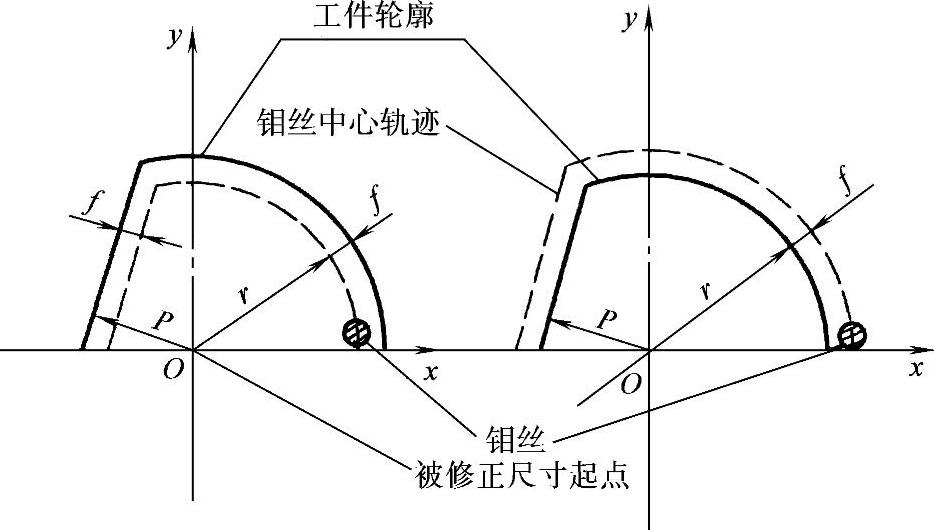

(4)间隙补偿值(f) 即需进行f的取向和取值。取向指正确取正向或取负向。即:

1)间隙补偿值(f)为

f=r1+δ1+δ2

式中 r1——电极丝半径(mm);

δ1——火花放电间隙(mm);

δ2——冲模凸、凹模冲裁间隙(mm)。

2)f的取向即判断f的正(+)、负(-)号。其取向方法与规则如下:

①切割圆弧线时(见图9-31),当ro>r时,取+号,如切割外凸圆弧面;ro<r时,取-号,如切割内凹圆弧面。ro为电极丝中心运动轨迹半径;r为被切割圆弧面的半径。

表9-25 确定计数长度的方法与规则

(续)

②切割斜线时(见图9-31),当Po>P时,取+号;Po<P时,取-号。Po为电极丝中心轨迹法向长度;P为被切割斜面法向长度。

3.编制NC线切割程序的规则与方法

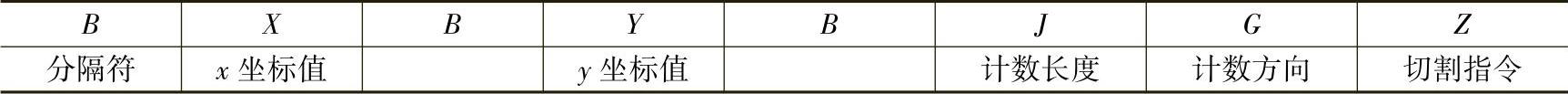

(1)程序格式 手工及人机交互式编制的程序格式常采用3B或4B两种。3B、4B型程序格式的内容和规则为:

1)其中x、y、J均是以“μm”为当量的数码。当x=0,y=0时可以不写入程序单。计数长度J应当写成6位数,如J=1900μm时,则应当写成001900。

2)切割圆弧时,坐标原点当在圆心,x、y为圆弧起点坐标;切割斜线时,坐标原点当取在斜线的起点,x、y则为斜线终点坐标值。

3)每切割完成一个线段,须将坐标系平移到圆弧段的圆弧中心或斜线段的起点。当圆弧线段跨越几个象限时,其线切割指令需根据圆弧起点所在象限和走向确定。

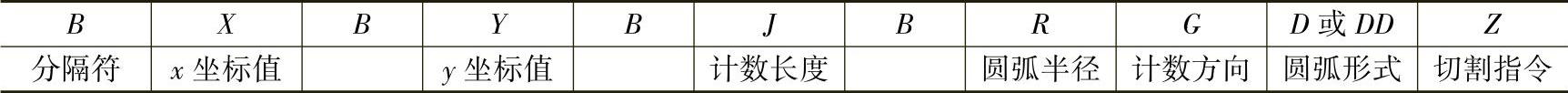

4)3B、4B型程序格式(即无间隙补偿程序格式),见表9-26、表9-27。

图9-31 间隙补偿值(f)取向

表9-26 3B型程序格式

表9-27 4B型程序格式

说明:1.表9-27中的D表示凸圆弧;DD表示凹圆弧。

2.常用3B型程序格式表9-26中,加上顺序号,即成为线切割程序单。

3.将程序内容,通过穿孔机,以穿孔形式记录在纸带上,再通过光电输入机,以控制线切割过程。(https://www.daowen.com)

(2)编程示例

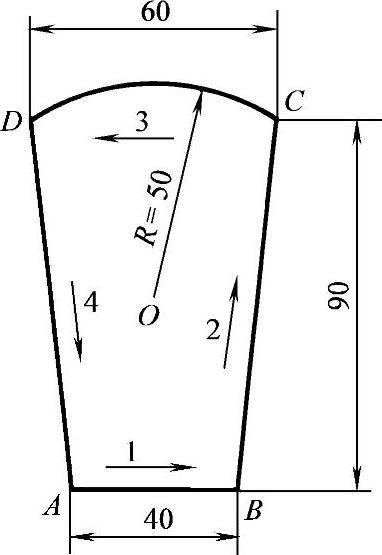

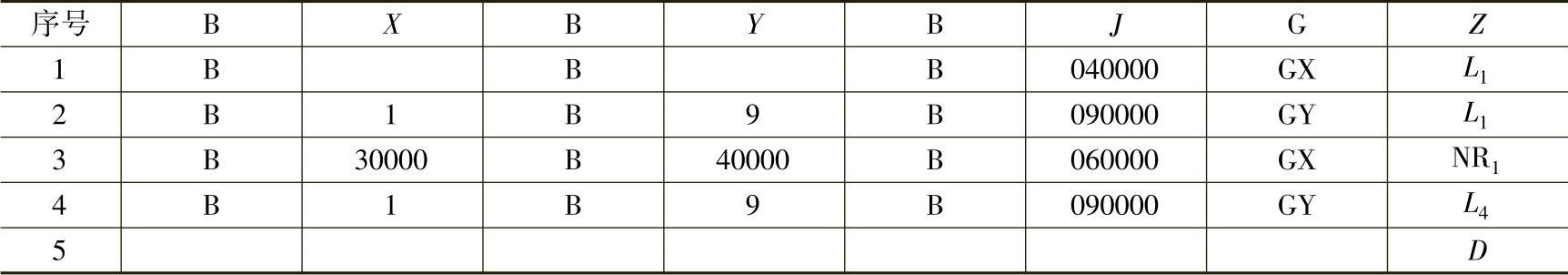

示例1 如图9-32所示图形及图形所分成的编程序的线段。

1)编制AB段程序:

设坐标原点为A点,AB线段与x坐标重合。

则G取GX,终点坐标为B(0,40);J=040000;AB线段切割指令为L1。

所以,AB线段程序为BBB040000GXL1。

2)编制BC段程序:

设坐标原点为B点,相对B点的切割BC线段的终点坐标为C(10,90)。

因|y|>|x|,则G取GY;

因BC在第Ⅰ象限,故L为L1;J=090000。

所以。BC线段程序为B1B9B090000GYL1。

3)编制CD圆弧段程序:

图9-32 工件图(一)

设坐标原点在CD圆弧的中心点O。即将原坐标系平移到以圆弧中心点O为原点的坐标系。

则相对于O点,切割CD圆弧段的起始点坐标为C(30,40);终点坐标为D(-30,40)。

因为D(-30,40)在第Ⅱ象限,|x|=|-30|<|y|=|40|

所以G取Gx,J=060000。

因为C(30,40)在第Ⅰ象限,且为逆时针切割CD圆弧,所以其切割指令为NR1。因此CD圆弧段的程序为B30000B40000B060000GXNR1

4)编制DA斜线段程序:

设以D点为坐标原点;

则相对于D点,切割DA斜线段的终点坐标为A(10,-90),并在第Ⅳ象限;同时,|y|=|-90|>|x|=|10|

所以G取GX;J=090000;L取L4。

因此DA斜线段的程序为B1B9B090000GY,L4

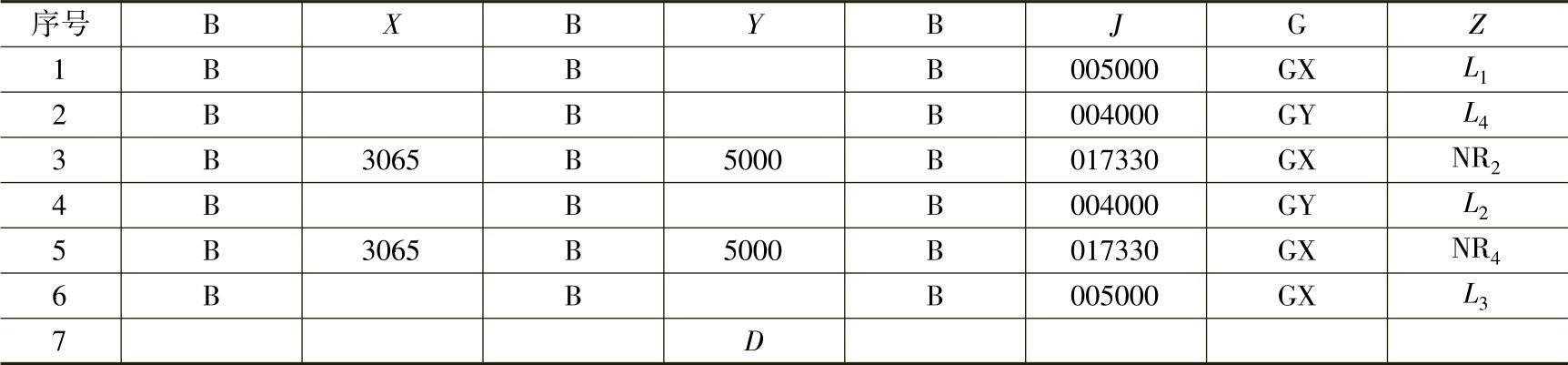

将以上各线段切割程序填入程序单,见表9-28。

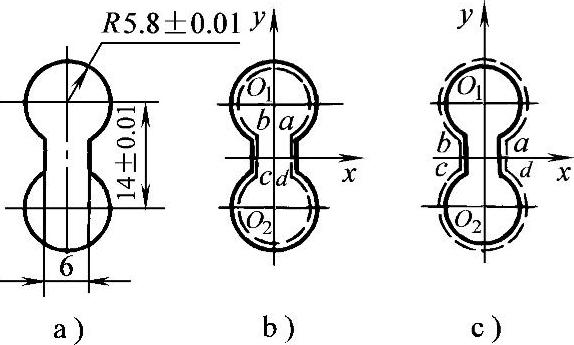

示例2 工件为冲裁模的凹模和凸模,凸、凹模之间的单边配合间隙为0.01mm。所以,δ1=0.01mm,δ2=0.01mm,r1=0.065mm,如图9-33所示。根据图示:

表9-28 程序单

注:1.表中D为切割完成最后一条程序之后的停机代码。

2.表中x、y坐标值,可同时以相同倍数、缩小或放大填入表内;但须保证x、y间的比值不变。

切割凹模的间隙补偿值:f1=r1+δ1=0.075mm

切割凸模的间隙补偿值:f1=0.065mm+0.01mm-0.01mm=0.065mm

1)凹模切割程序编制步骤(见图9-33b)。

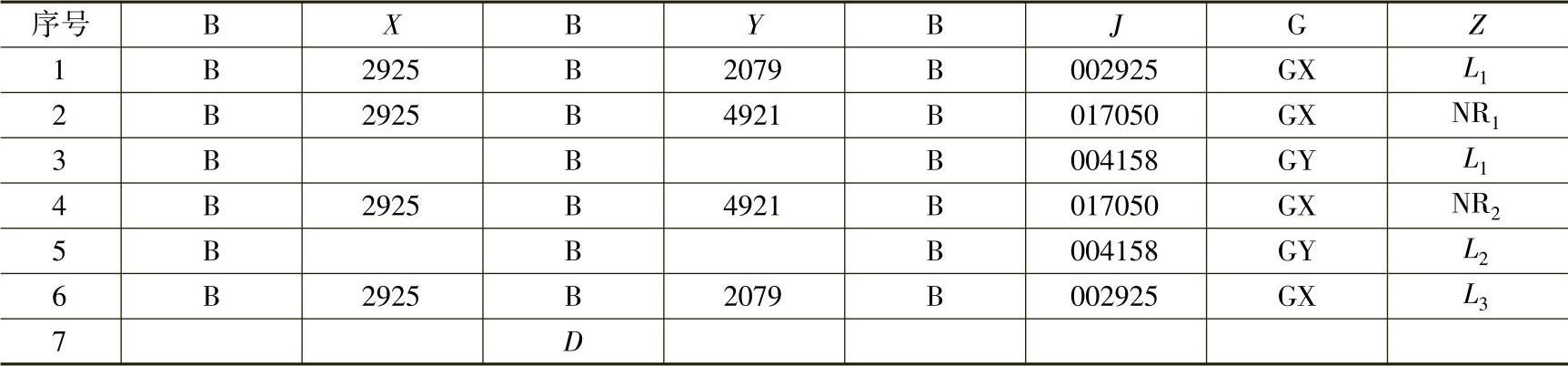

设圆心O为坐标原点;穿丝孔加工O点。通过几何关系求O1、a、b、c、d坐标;并根据编程原理与规则,分别求出Oa、ab、bc、cd、da的程序,则可编制完成凹模切割程序,见表9-29。

2)凸模切割程序(见图9-32c)。

求出a点坐标,则可定出o2、b、c、d点坐标。根据编程原理和规则,则可得各线段的程序。切割凸模的程序见表9-30。

图9-33 工件图(二)

a)工件图 b)凹模电极丝中心轨迹 c)凸模电极丝中心轨迹

表9-29 凹模程序

表9-30 凸模程序

注:表中L1、L3为切入和最后一条回退到切割始点的程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。