1.工艺条件与工艺参数选择

(1)工艺条件 线切割加工工艺条件包括:

1)工艺参数:脉宽、脉间、管数、伺服、电压和波形。

2)工作液:乳化油、浓度和供给量。

3)电极丝:品种、丝径与张力。

(2)工艺参数的选择

1)波形(GP)选择。FW线切割有两种波形可供选择:

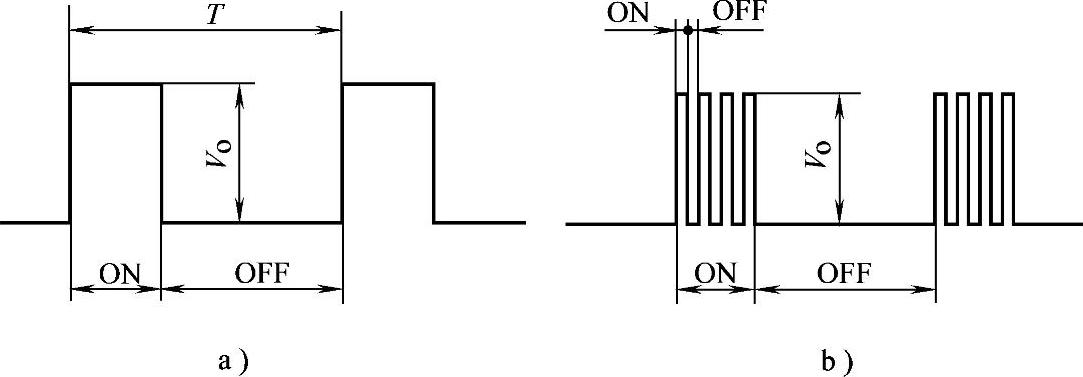

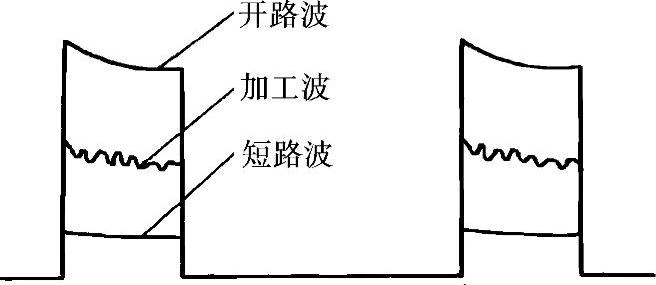

①矩形波脉冲(O),加工效率高,加工范围宽,稳定性能好。快走丝线切割常用此波形进行加工,如图9-18a所示。

②分组脉冲(I),适用于薄型工件加工,精加工稳定性较好,如图9-18b所示。

图9-18 FW快走丝线切割脉冲波形

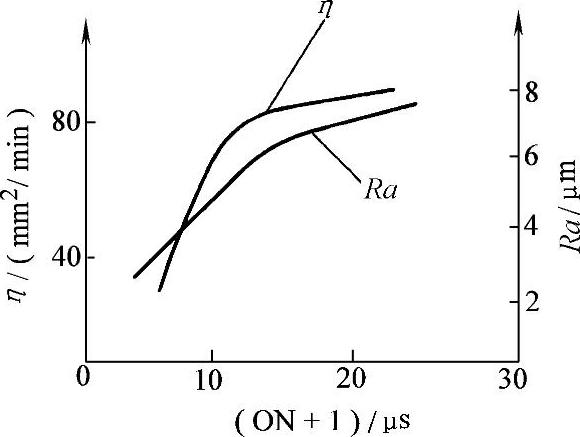

2)脉宽(ON)选择。脉冲放电时间的值,设置为(ON+1)μs,其最大取值范围为32μs。

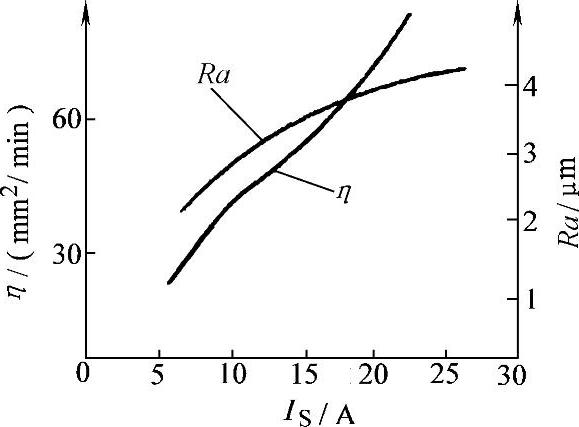

在一定工艺条件下,ON↑,加工速度(η)↑,表面粗糙度Ra值↑。ON、η与Ra的关系如图9-19所示。通常,ON取值范围见表9-12。

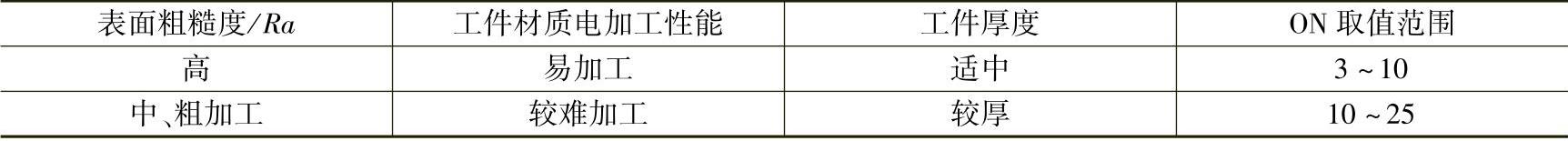

3)脉间(OFF)选择。设置脉冲停歇时间的值(OFF+1)×5μs,其最大取值为160μs。

在特定工艺条件下,若OFF↓,则切割速度(η)↑,对表面粗糙度Ra值增大不多,即影响不大。但是OFF不能太小,否则将使消电离不充分,电蚀物来不及排除,造成加工不稳定。OFF、η和Ra之间的关系如图9-20所示。通常,OFF的取值范围为:

图9-19 ON、η与Ra关系曲线

①工件电加工难度大、厚度大、排屑不利。其取值范围为脉宽的5~8倍。

②工件加工性能好,厚度不大。其取值范围为脉宽的3~5倍。

在加工稳定性好,防短路和排屑满足要求的情况下,可尽量减小OFF的取值,以取得较高的加工速度。

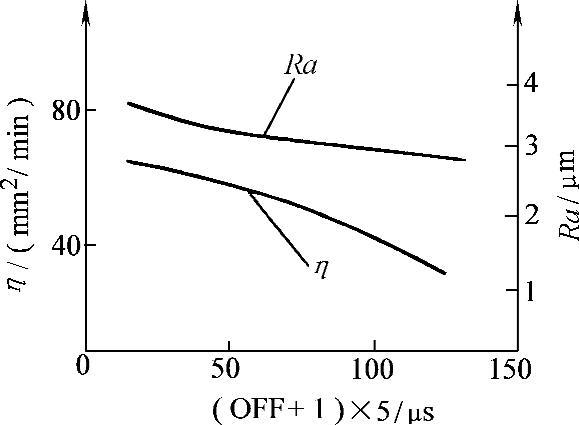

表9-12 线切割加工ON取值范围

注:表内为定性地介绍脉宽(ON)的选择依据和取值范围,实践中应综合考虑各种工艺因素使ON取值合理、准确。

4)功率管数(IP)选择。设置投入放电加工回路的功率管数,以0.5为基本设置单位,其取值范围为0.5~9.5。管数的增减取决于脉冲峰值电流的大小。每只管子的峰值电流为5A,所以,IP↑,Ra↑,η↑,如图9-21所示。通常,IP的取值范围如下:

①工件厚度中等,精加工时为3~4只管子。

②工件厚度中等的半精加工大厚度工件的精加工,其取值范围为5~6只管子。

③大厚度工件进行半精、粗加工时为6~9只管子。

图9-20 OFF、η和Ra关系曲线

图9-21 峰值电流IS、Ra与η关系曲线

5)间隙电压(SV)选择。是用来控制伺服运动的参数。若SV↓↓,则δ↓,排屑难、易短路;SV↑↑,则空载脉冲↑,η↓。所以,SV取值须适中,使加工稳定。在加工时有两种测试方法:

①观察电流表,表针间歇性前摆(即向短路电流值摆动),说明SV过小;若表针基本不动,说明加工状态稳定。

②观察示波器上的放电间隙电压波形,如图9-21所示。若加工波浓,开路、短路波弱,说明SV取值合适;若开路波或短路波浓,则需调整SV,使加工稳定,如图9-22所示。

通常,用来控制伺服运动的参数最大值为7,其实用取值范围为:

SV一般取值: 02~03

加工薄工件时取值: 01~02

加工厚工件时取值: 03~04

图9-22 线切割放电波形

6)加工电压(V)选择。V有两种选择:“0”常压选择;“1”低压选择,一般用于加工找正。加工时都选用常压“0”。

(3)工作液的选用 快走丝线切割常选用乳化液作为加工介质,其特点与配方如下:

1)介质液特点与要求:

①介质液需具有一定绝缘性能,常用乳化水溶液的电阻率约为104~105Ωcm,可满足快走丝对放电加工介质的要求。

②需具有良好的洗涤性能,使介质液在电极丝带动下将介质液渗入加工面的切缝中,以进行溶屑、排屑,且可使加工面光亮,并易于取出工件。

③具有良好冷却性能,使放电间隙得到充分的冷却。同时,还需具有良好的防锈性能,采用水基介质,加工面易被氧化,乳化液则具有防锈性能。此外,介质对环境须无污染、对人无害等。

2)线切割常用乳化液的配制方法。乳化液常采用体积比配制法,即按一定比例使乳化液与水配制而成,其乳化液浓度要求如下:

①工件加工面粗糙度和尺寸精度要求较高,中等厚度或薄件时,乳化液浓度为8%~15%。

②要求切割速度高时,其浓度为5%~8%,以使排屑方便。

③采用蒸馏水配制乳化液可提高η和降低表面粗糙度参数Ra值。

乳化液的种类中常用的有DX-1型皂化液、502型皂化液、植物油皂化液和线切割专用皂化液等多种,以供根据需要使用。

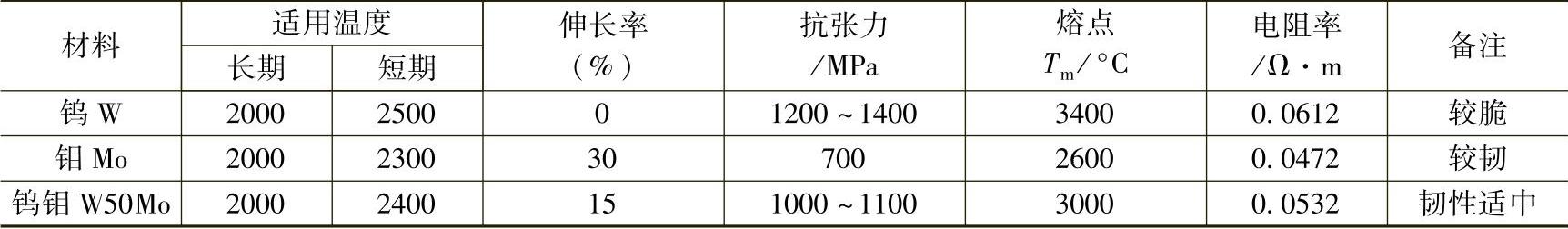

(4)电极丝为电火花线切割工艺系统中的工具电极。在线切割中,电极丝是循环使用的,因此,它要求韧性好、抗拉强度和耐蚀性强等。常用电极丝有钨(W)丝、钼(Mo)丝、钨钼丝和铜丝等。常用电极丝性能见表9-13。

表9-13 常用电极丝性能

常用电极丝的直径(mm)为0.12、0.14、0.18、0.2。低速走丝线切割机床常采用0.2mm的黄铜丝。在铜芯线表面扩散一定厚度的锌,形成ZnO膜的复合丝,可提高η进行高速切割加工,并可提高加工尺寸精度。

2.工件定位与夹紧

(1)线切割装夹工件的特点与要求

1)特点

①因加工时作用力很小,所以夹紧力要求不大。有时也可用磁力夹具进行定位与夹紧。

②快走丝线切割用的介质液,是依靠高速运动的电极丝带入切缝,不需进行高压冲入(如慢速走丝切割),因此,对切缝周围的材料余量没有要求,便于装夹。

③装夹工件需采用悬臂支撑或桥式支撑,以保证线切割区域不受影响。

2)要求(https://www.daowen.com)

①夹具和工件定位需保证定位面精度;夹紧工件时的夹紧力分布均匀,不会因夹紧力导致工件变形。

②工件坯料需倒钝击毛刺;热处理坯件需消除内应力,去积盐和氧化皮(指切入点);磨削成形的坯件须去磁等,以利于精确定位与夹紧。

③工件批量加工时需采用专用夹具。

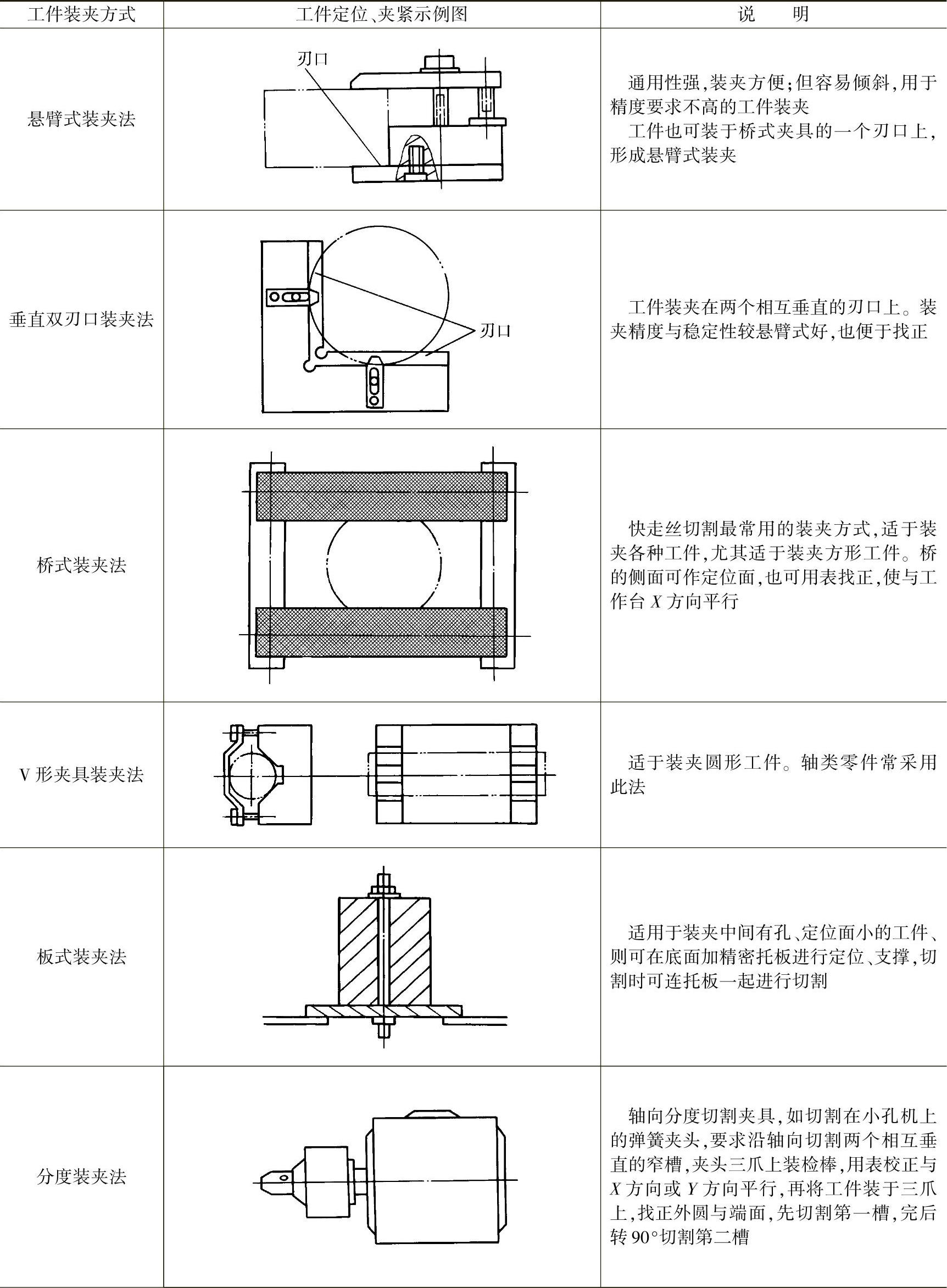

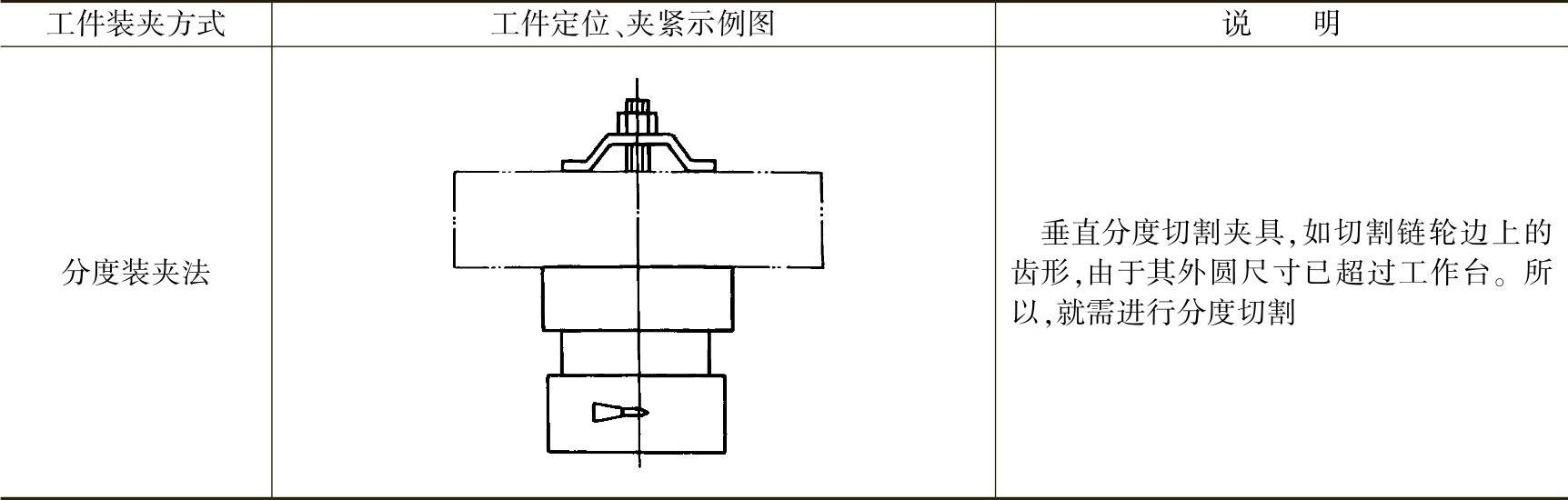

(2)常用工件装夹方法(见表9-14)

表9-14 线切割的工件定位、夹紧方法

(续)

3.工件切割找正

找正的目的是确定切割起点。此点是在切割工件型孔或型面之前,电极丝中心相对于工件基准面的确切坐标位置(点)。依此点开始切割出的型孔或型面与工件基准面的相对位置关系正确。

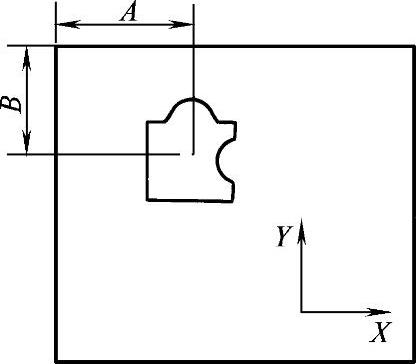

(1)找边法 切割图9-23所示型孔时,设其切割始点的坐标位置为X=a、Y=b。找正方法与顺序为:首先采用接触感知法,感知左边,并将X坐标“清零”,当进行移位时,需加电极丝中心与边之间的距离,即电极丝的半径r;采用同样的接触感知法,并使Y坐标“清零”,然后进行定位移动G00X(a+r)、Y(b+r)。由此,可确定型孔的位置。此后,则以此坐标点为中心加工穿丝孔,并穿丝,移动X、Y滑板使电极丝中心精确地处于坐标点上开好切割运动。

图9-23 找边法

图9-24 找孔中心法

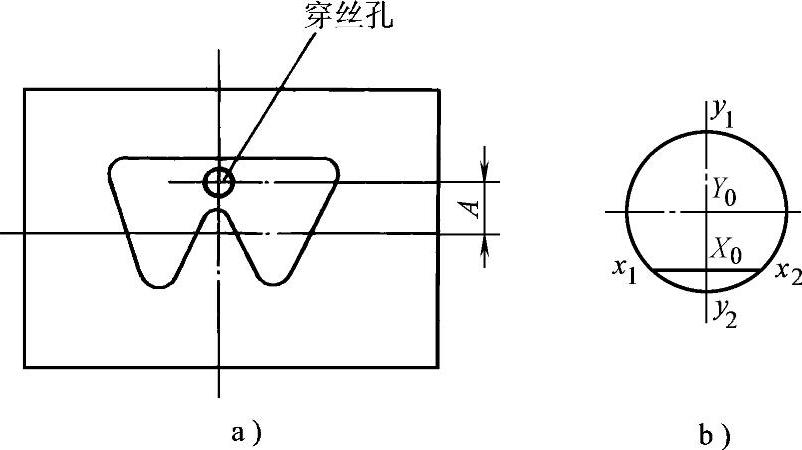

(2)找中心法 需切割如图9-24a所示位于工件中间的型孔,编制切割程序时,设切割起点位于图示位置。但由于型孔处于工件中心位置,切割起点距工件水平中心线偏移量为a;以a与工件垂直中心线的交点为圆心加工穿丝孔,穿丝孔须以坐标磨进行精密加工。此后,采用自动找中心坐标的功能找出孔中心点的坐标位置,继而以此点为切割起点,切出位于工件中间的型孔。

图9-24b所示为以圆孔作为二次基准面,采用火花法进行定位,找中心的方法。如图9-23所示,以两个相互垂直的外侧面为基准面,以距离两基准的距离A和B处加工出穿丝孔。此孔经坐标磨精加工后,作为二次基准面;其中心点坐标(X0、Y0)即为切割起始点。找中心的方法为:先移动X滑板,使电极丝接近基准孔的左边和右边,当与孔壁接触将产生微弱的火花,此时,须记下(X1、X2)的坐标值,则孔中心X方向的坐标值X0为

X0=(X1+X2)/2

将电极丝中心移至X0点,然后再移动Y滑板,采用同样方法找到Y0点。随后以点(X0、Y0)为切割起点,按编制的程序切割工件的型孔。

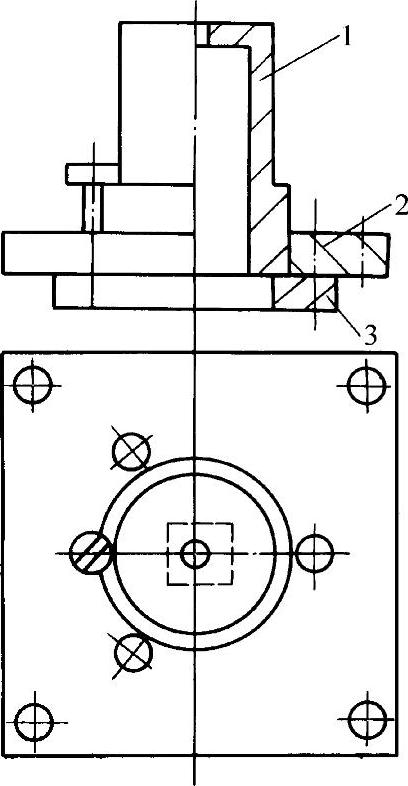

此外还有以工件外圆为基准,借助定位夹具找工件中心法(见图9-25);直接以工件侧面为基准,借助定位夹具来确定电极丝在工件上的起始坐标点的间接找正法,如图9-26所示。

图9-25 以工件外圆为基准的定位夹具示意图

1—工件 2—上板 3—下板

图9-26 以工件侧端面为基准的定位夹具示意图

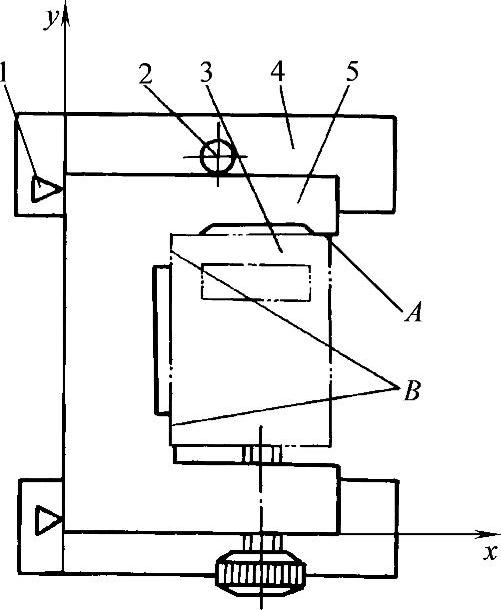

1—x轴向定位器 2—y轴向定位器 3—工件 4—工作台 5—夹具体

4.线切割工艺质量、精度及其影响因素

(1)线切割表面粗糙度与切割速度

快走丝线切割后,加工面的粗糙度参数(Ra)一般在Ra3.2~Ra1.6μm范围内。影响Ra的因素颇多,主要有以下几方面:

1)导丝轮、轴承因长期运动产生磨损,电极丝在加工中损耗过大,或因电极丝在切割过程中运动不平稳或张力不足等原因致使电极丝在导轮中进行窜动,在运动中振动、跳动等,造成切割后的工件加工面上出现条纹。

2)电火花线切割时,工艺参数选择不当,短路拉弧现象严重;或因进给速度不当,引入切缝间的介质液不充分,致使排屑困难。从而造成加工不稳定。致使加工面Ra值高。一般国产线切割机床,Ra值与切割速度(vwi)有很大关系:

当vwi≥20mm2/min时,最低达Ra0.8μm;

当vwi≥13mm2/min时,最低达Ra0.4μm。

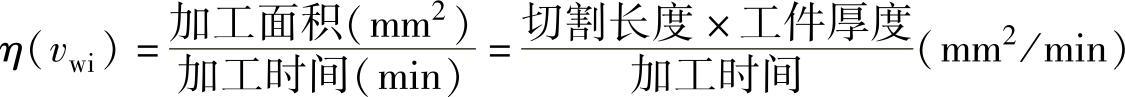

其中,衡量线切割加工效率(η)的参数常称切割速度(vwi),即单位时间内电极丝加工过的面积,以下式表示

(2)线切割的加工精度 加工精度是指切割完成的加工面的成形尺寸的公差等级。电火花线切割一般可达到IT6级。即其切割出的成形件的成形尺寸公差可达±0.01~±0.005mm。

当线切割高精度模具成形件时,须采用精密线切割机床,利用二次或多次切割法,在第一次切割成形后,留0.05~0.1mm作为第二次、第三次精密回切的余量。此法的切割精度可达0.002mm。

(3)影响线切割精度的因素

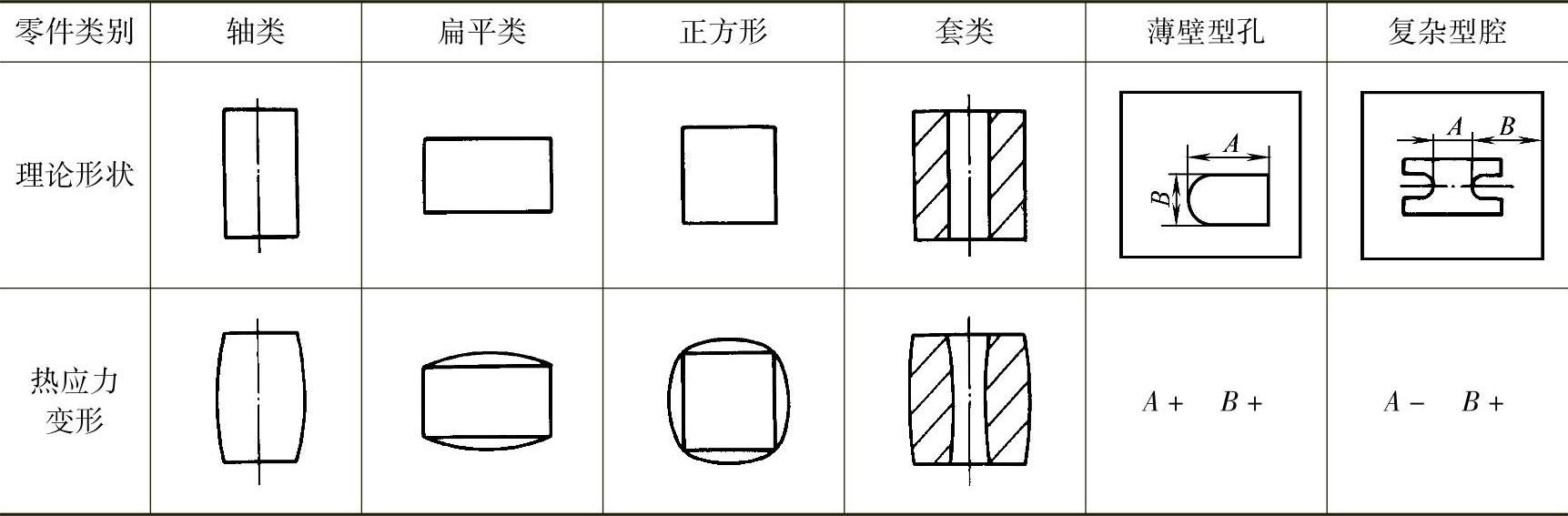

1)工件材料内应力引起的变形误差。工件材料的内应力一般包括热应力、组织应力和体积效应等。其中以热应力影响线切割后变形为主。其对工件形状的影响,见表9-15。

表9-15 热应力对切割工件后工件变形的影响

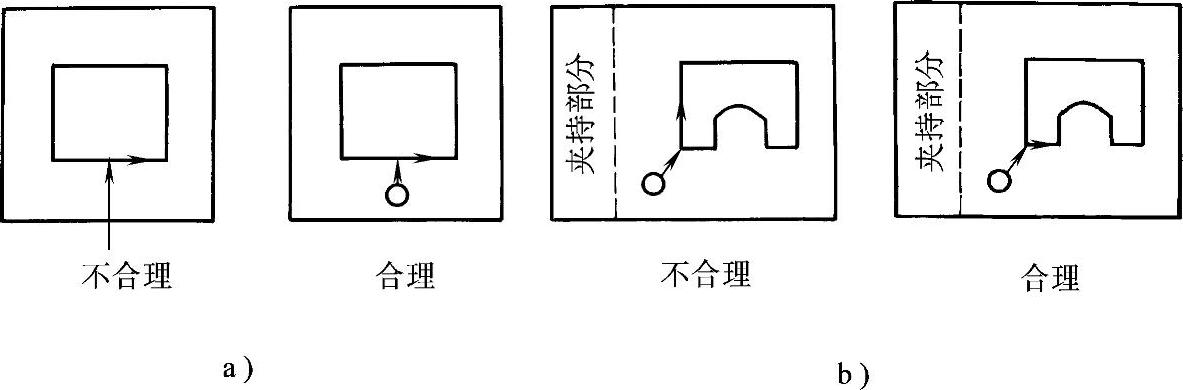

针对热应力引起的变形,当设法改善:一是采用热处理回火工艺进行消除内应力;二是改善线切割工艺,即在成形切割之前,采用在工件非切割区钻孔、切槽等预加工方法,使工件释放部分内应力;在切割凸模时穿丝孔尽量钻在余料上,不直接从坯料外边切入,以避免在切缝处产生应力变形,如图9-27a所示;合理选择线切割路径,以限制其应力释放,如图9-27b所示。

图9-27 消除内应力的线切割工艺措施

2)找正、定位基准误差的影响。主要有以下几个因素:

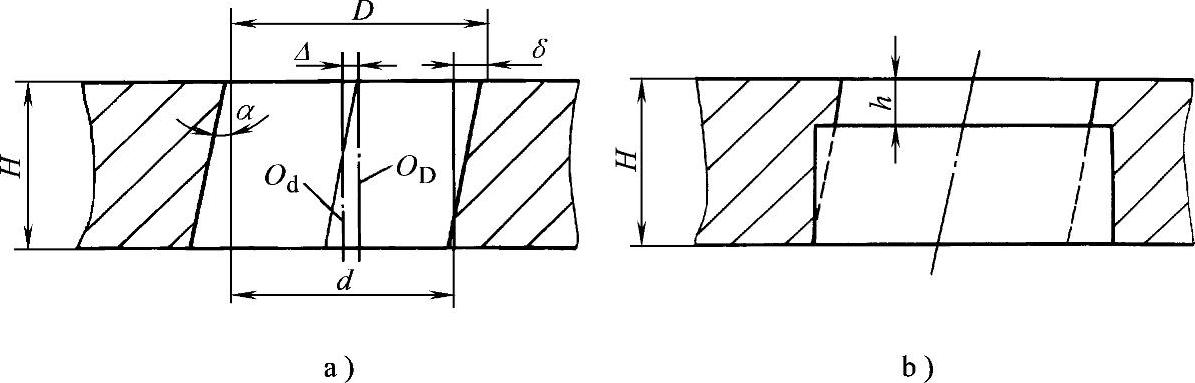

①定位孔的误差,采用工艺定位孔或以穿丝孔为定位孔都需对定位孔进行精密加工,以保证找正精度,减小找正误差,如图9-28所示。

如图9-28a所示,若定位孔的倾斜角为α,工件厚度为H,找出的中心点Od与理论中心点OD的误差(Δ)为

Δ=H·tanα

由上面公式可见,找出的中心点Od与OD之间的误差Δ与H、tanα成正比。若需减小定位孔的误差对找正的影响,则需减小H和α(见图9-28b);同时,定位孔壁需与端面垂直。孔壁的表面粗糙度Ra值要低,孔口需倒角,并防止产生毛刺。

②由于电极丝在找正前不在定位孔的中心点上,误差大,所以需进行多次找正,以减小找正误差。同时,接触感知表面须干净,电极丝上不可沾有工作液,以提高感知精度。

图9-28 找正定位孔误差分析

③精细找正电极丝的垂直度,以保证加工表面与端面的垂直度误差在所要求的范围内。为保证电极丝不抖动,须保证导轮槽清洁,导电块无磨出的槽并与电极丝接触良好。导轮轴承运转灵活、无轴向窜动等。

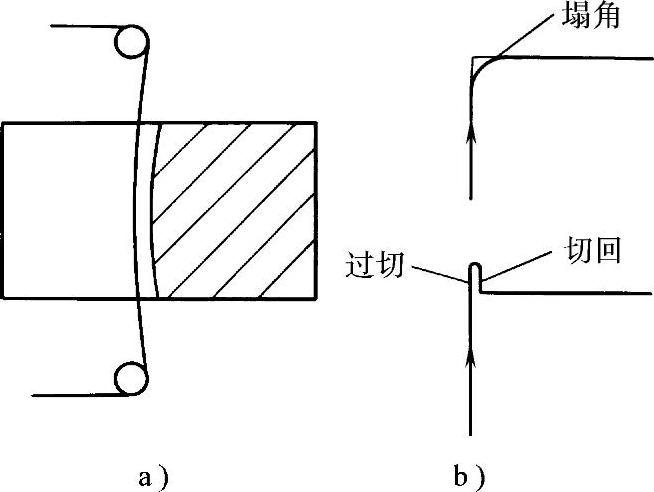

3)电极丝变形与运丝系统精度所引起的加工误差,如图9-29所示。在电火花线切割过程中,由于电磁力的作用,电极丝将产生挠曲变形,引起如图9-29a所示变形;在进行拐角切割时,将会切成塌角如图9-29b所示。消除、减小此误差的方法有:

①在程序段的末延待电极丝恢复垂直时,经回切以切去变形误差。

②采用过切法以切割成直角,如图9-29b所示。即待电极丝回直后,则可切割直角。

快走丝线切割的运丝系统包括丝筒、配重、导轮、导电块等,均需保持精确、完好状态,以保证运丝平稳;并能保持张力和正反向运丝时的张力差在允许的范围内(FW型WEDM电火花线切割加工的张力差,可保持在50g以内)。否则,将产生条纹,影响表面粗糙度和尺寸精度。

4)电火花线切割的脉冲参数,若不正确也是影响切割误差的因素。

进行锥度切割时,导轮与电极丝相切的切点变化也将引起加工尺寸误差。

图9-29 电极丝变形引起的加工误差

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。