1.电加工工艺参数调节与选择

(1)火花间隙与加工斜度 电加工时,工件加工面与工具电极之间需有一定火花间隙(Δ),一般为0.01~0.5mm。因此,加工后的工件型孔、型腔尺寸(L)表达式如下:

L=L0+2Δ+2δ+2δ1

式中 L0——工具电极设计尺寸(mm);

δ——工件型孔、型腔蚀除层(mm);

δ1——工具电极尺寸损耗(mm)。

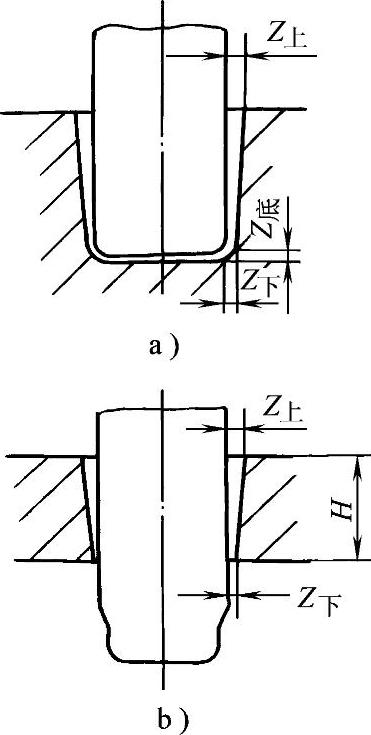

实际上由于火花间隙中存有大量蚀除下来的金属屑粒,并不断随介质循环过程被排出放电间隙,致使许多屑粒在排出放电间隙路程中会发生二次放电,使工件加式面与工具电极之间的间隙扩大。因入口处屑粒发生二次放电的几率最大,所以火花间隙在型孔、型腔的入口处为最大,这就使型孔、型腔侧壁形成电加工斜度,如图9-7所示。

精加工时,电加工斜度的斜角可控制在10°以内。因此,在加工冲模口模型孔时,应从漏料孔端开始加工,使斜角α成为漏料孔斜度的一部分。

加工塑料模口模型腔时,其电加工斜度正好作为脱模斜度的一部分。

(2)电规准调节与选择 在加工时,常选择一组电参数,以满足工件加工要求,这组电参数称1挡规准。

粗加工时,常取1~2挡规准,加工后,型孔、型腔表面粗糙度可达Ra10~Ra5,生产率高。

半精加工时,挡数适当,表面粗糙度达Ra5~Ra1.25。

精加工时,常选数挡电规准,加工后其表面粗糙度可达Ra0.63μm~Ra0.32,但生产率低。

图9-7 间隙与斜度

a)型腔加工 b)穿孔加工

因此,在电加工过程中常需进行规准转换,以达到降低电极损耗,保证加工精度,并使加工速度vw(mm3/min)高,一般:粗加工时,vw=500mm3/min;精加工时,vw=20mm3/min。

为达到以上加工要求,选择适当电规准是满足电加工要求的技术基础。电规准主要指脉冲宽度、脉冲间隔、峰值电流和电流密度。

1)当进行粗加工,要求控制电极损耗小于1%。

2)精加工时,须根据加工精度和表面粗糙度的要求。

这两项要求主要取决于脉冲宽度和峰值电流。因此,须根据规准挡数要求正确选定这两项参数,以满足加工要求。

3)电流密度根据加工面积选择。小面积加工时,电流密度宜小,一般为1~3A/cm2;面积大时,则宜保持在3~5A/cm2。

4)脉冲间隔选择的依据主要为不使火花间隙短路,产生电弧,但须尽量小。粗加工、长脉宽时,选定为脉宽的1/5~1/10;精加工、窄脉宽时,选定为脉宽的2~3倍。

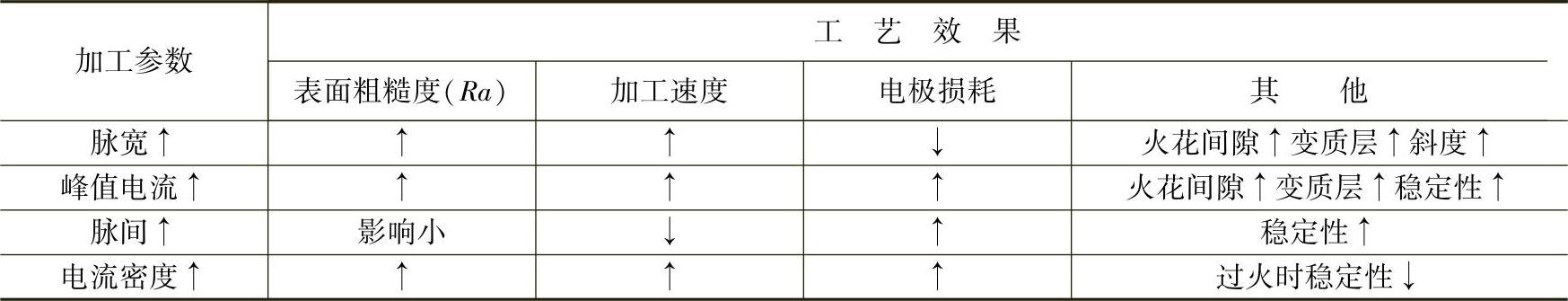

表9-6所列内容可供选择电规准时参考。

表9-6 加工规准与工艺效果的关系

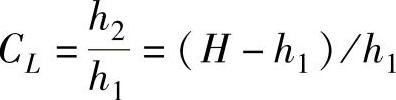

(3)工具电极损耗与极性效应 这是电加工中影响加工精度,说明电加工工艺水平的重要指标,即同一时间内工具电极损耗量与工件加工面蚀除量的比值。其计量方法有体积计量(mm3)、重量计量(g)和长度计量。常用方法为长度计量法,即长度损耗CL为(见图9-8)

式中 H——工件厚度;

h1——工件上已加工好的高度尺寸;

h2——工具电极长度方向上已损耗尺寸。

减少电极损耗的方法有:

1)更换电极,或使用电极未损耗部分加工。

2)采用平动仿形加工,以减少电极损耗不均匀的程度。

3)采用极性效应,以减少电极损耗。

图9-8 长度损耗

电火花加工时,既使是同一材料,其中也总有一种的蚀除量较大,此现象即为极性效应。为使电极损耗低,并提高加工效率,则要求极性效应越显著越好。

2.工具电极设计

(1)常用电极材料 工具电极材料须是导电材料。要求这些材料具备:电加工工艺特性好,如电极损耗低、加工过程稳定、加工效率高等特点;机械加工性能好,选择的电材料能进行精密磨削加工,使工具电极形状尺寸精度达到设计要求;要求价格低,能适时购买到性能优越的材料等。所以,选择性能优越的工具电极材料,满足模具成形件的电加工要求是进行电火花成形加工的重要条件。

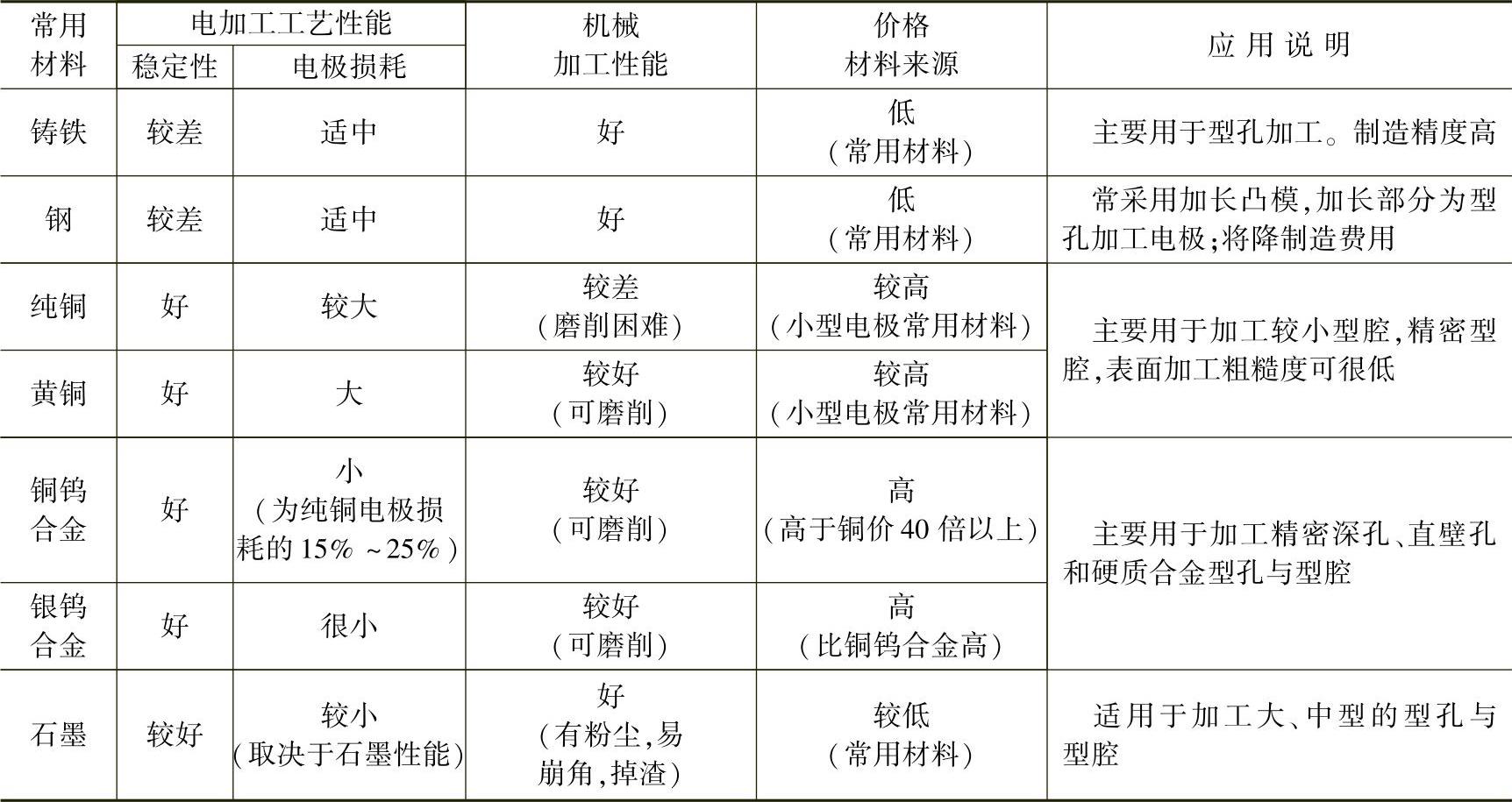

表9-7所列为常用工具电极材料的电加工工艺性能、机加工工艺性能等,供选择使用。

表9-7 电火花成形加工常用电极及其性能

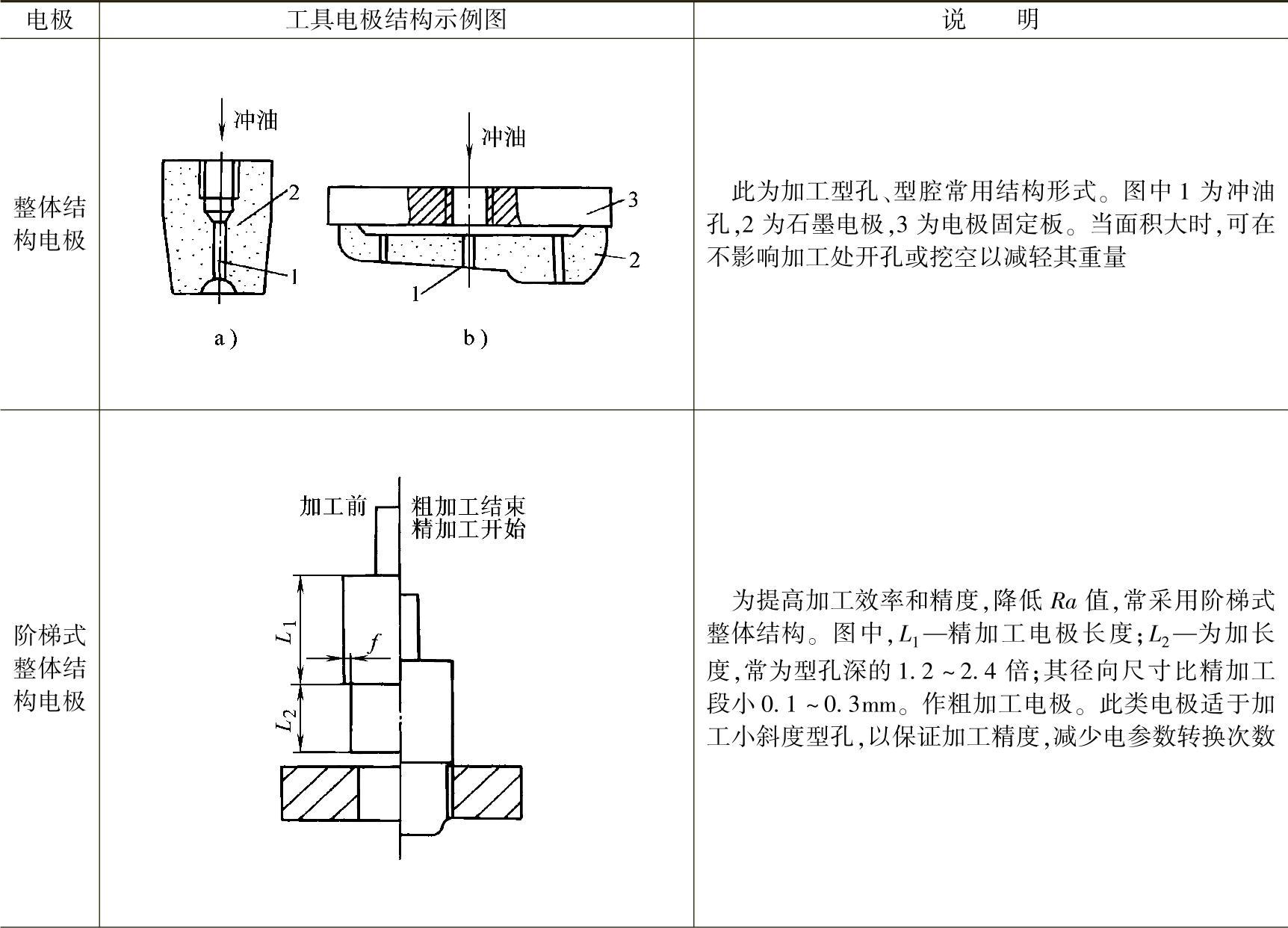

(2)工具电极结构形式 根据型孔、型腔结构和电极制造工艺水平,常用电极结构有以下几种,见表9-8。

表9-8 常用工具电极结构形式

(续)

注:分解式电极可参见表9-2中图和说明。

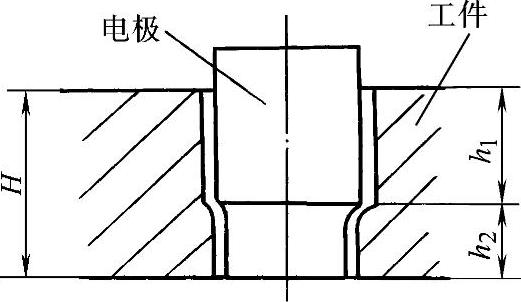

(3)工具电极尺寸设计 工具电极尺寸是指其垂直于主轴进给方向截面上的内、外轮廓尺寸。这些尺寸的设计和确定与火花间隙、电极损耗、模具材料、电加工规准、机床精度,以及介质液等工艺因素都有关系。

若型孔、型腔粗加工后,其精加工采用平动方式精修,电极尺寸可按下式进行计算。即

a=A±kg

式中 a——电极上尺寸;

A——型孔、型腔尺寸;(https://www.daowen.com)

k——与型腔、型孔尺寸标注方法有关的系数;

g——电极尺寸的修整量。

式中正、负号的确定原则为:

“+”——当加工型腔凸形时,电极当为凹形,取“+”号;

“-”——当加工型腔凹形时,电极当为凸形,取“-”号。

其中 k=0、1、2,视电极截面上尺寸的对称性和是否为加工面而定。即

1)当为中心线间的尺寸时,取k=0;

2)当电极在加工凸、凹圆弧或平面,只有单边火花间隙,即标注的尺寸只有一端需加上或减去kg时,取k=1。

3)同理,当截面上标注的尺寸对称性时,即尺寸两端均需加上或减去kg时,取k=2。

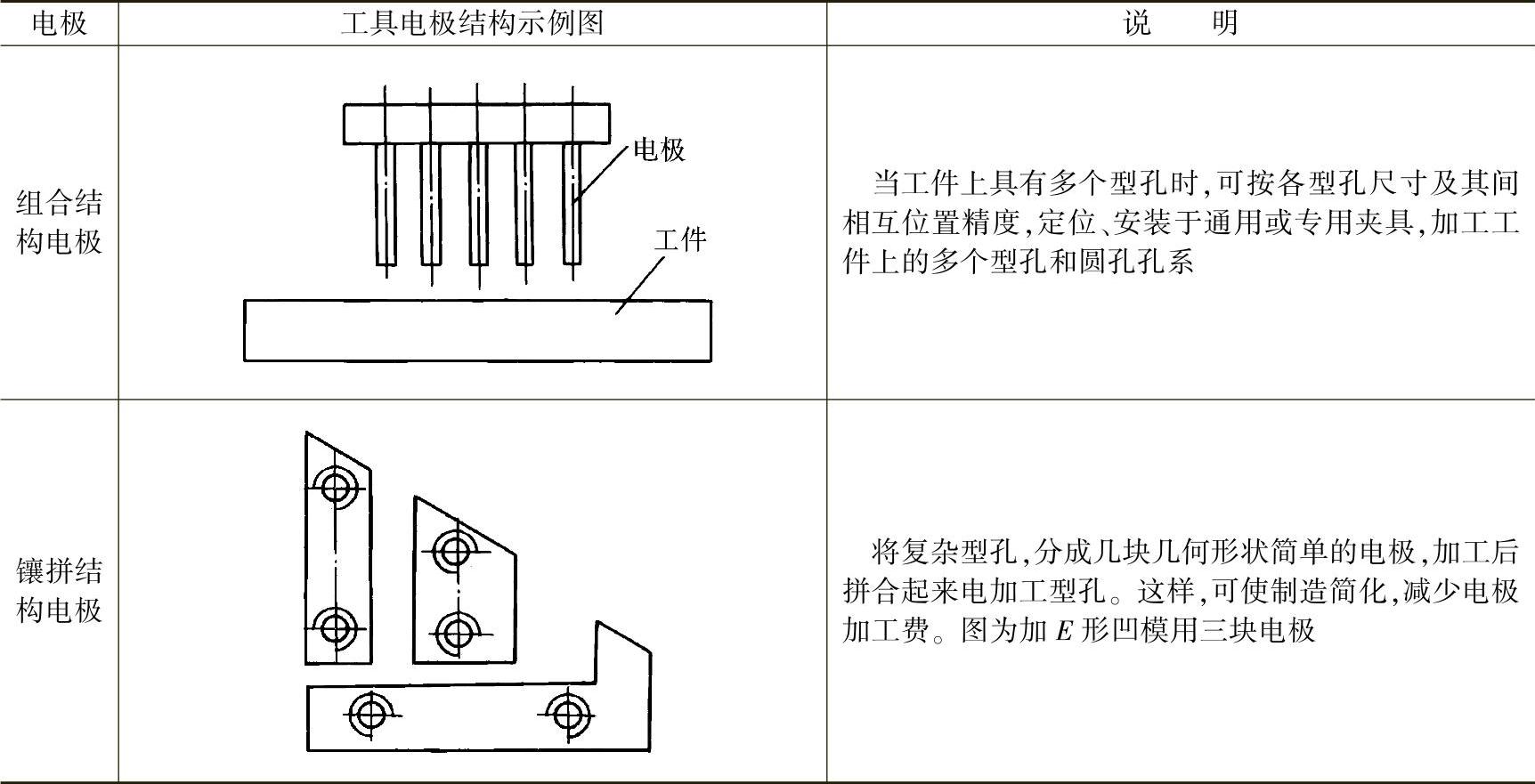

图9-9为电极尺寸计算示例。

图9-9 电极尺寸计算示例

示例的尺寸设计为:

a1=A1-2g;a3=A3-2g;

a2=A2+2g;a4=A4-g;

a5=A5;r1=R1-g;

r2=R2+g;α=β。

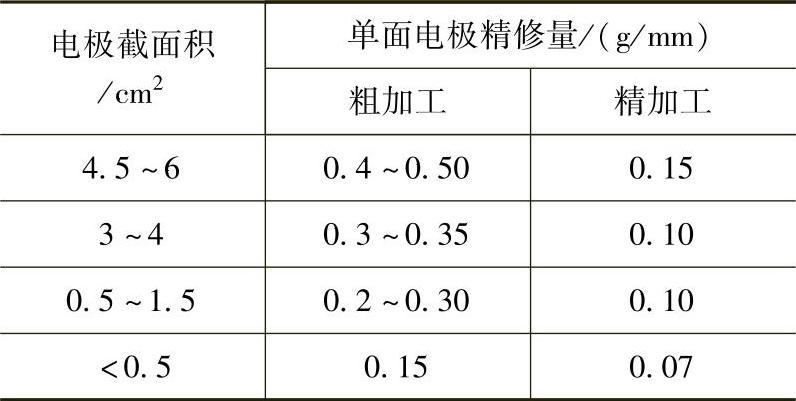

根据电火花成形加工机床规定的工艺参数,加工中、小型腔所用电极的单面精修量,见表9-9。

工具电极长度,常根据经验确定:

1)加工型腔时,其有效长度应大于型腔的深度。电极总长(高)度减去不加工长度,称为有效长度。

2)加工型孔时,其有效长度一般取型孔深度为2.5~3.5倍。

(4)工具电极制造 工具电极具有两个特点:其一为工具电极常用材料中有纯铜、铜、银钨合金等软质材料,难以进行精密成形磨削加工;其中石墨电极材料加工时,易产生粉尘,造成污染。其二,采用工具成型电极进行仿形加工时,其形状与工件上的型孔、型腔中的凸、凹形状相反;因此,需进行电极结构、尺寸设计与精密加工。所以,工具电极的制造与模具凸、凹模制造则具有同样工艺性质、同样难度。由此,增加了模具制造费用和工艺准备时间。

针对以上两方面的特点,应简化电极制造工艺,降低制造费用,现有以下措施和方法:

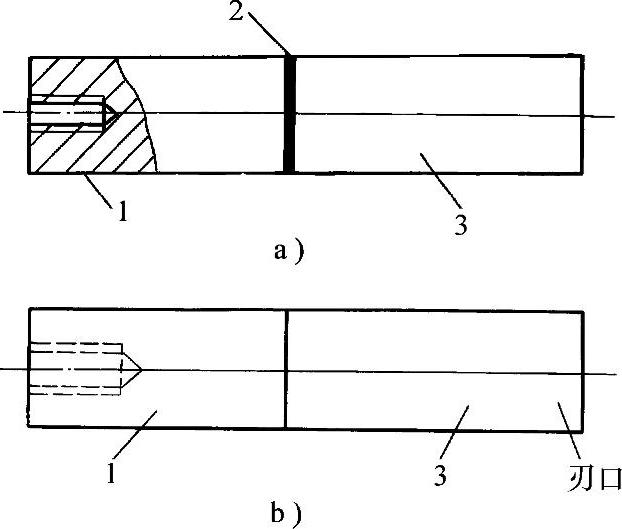

1)采用多种工具电极结构形式。为简化电极制造工艺过程,减少加工工量,降低加工难度和生产费用,创造与设计了多种工具电极结构形式,有组合电极、分解式电极、镶拼式电极等,见表9-8。另外,还有加工型孔用的加长凸模,具有两种形式(见图9-10):一种是按电极长度要求,将凸模加长共同进行成形加工,当型孔电加工完成以后,切去电极部分;当电极材料为铸铁或铜等,则可与合金钢凸模精坯,采用粘接、铜焊等连接在一起共同进行精密成形;当型孔电加工完成后,则使与凸模分开。

表9-9 工具电极单面精修量

图9-10 电极与凸模粘结

1—电极 2—粘结面 3—凸模

另一种是加长工具电极与阶梯电极一样,电极部分有效长度是型孔深度的1.2~2.4倍。电极的截面尺寸与凸模截面尺寸,因电加工工艺与火花间隙的要求,将有三种情况,即:

其一,当凸、凹模间隙(Δ)与火花间隙(δ)相等时,磨削后的电极截面与凸模截面尺寸相同。

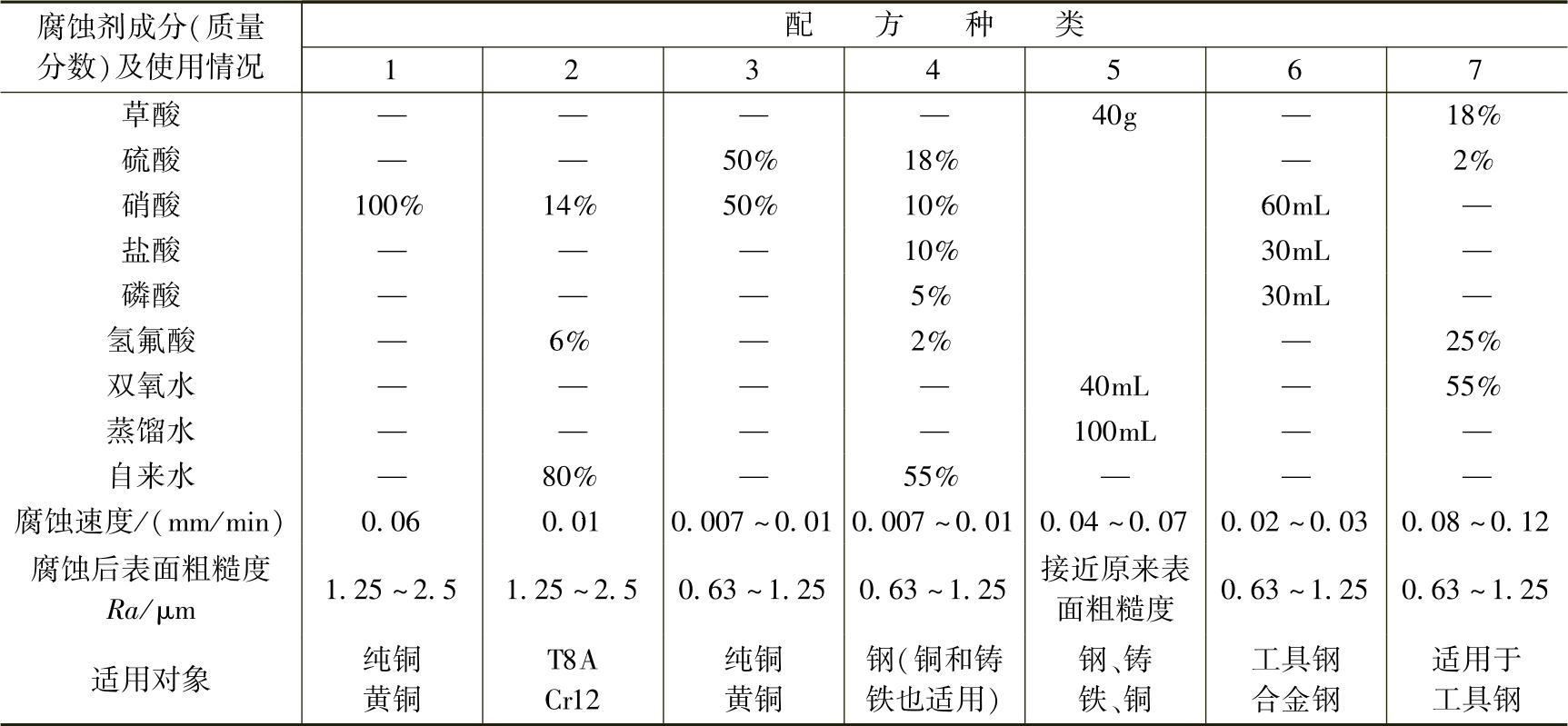

其二,当Δ<δ时,电极截面尺寸<凸模截面尺寸,可采用化学腐蚀法将电极轮廓尺寸缩小到设计尺寸,腐蚀剂见表9-10。

其三,当Δ>δ时,电极轮廓尺寸>凸模轮廓尺寸,常用电镀法增加其轮廓尺寸:当单边增加的尺寸<0.05mm时,可以镀铜;当单边增加的尺寸>0.05mm时,可以镀锌,以到设计要求。

需要注意的是,电极与凸模共同进行成形磨削加工时其截面公称尺寸,为凸模公称尺寸。其精度要求取凸模公差的1/2~1/3。

2)阶梯电极制造方法。阶梯电极的结构、尺寸和加工方法与凸模一样(见表9-8)。其阶梯部分当小于上段L1精加工电极,其减小尺寸方法常采用化学腐蚀法,见表9-10。

表9-10 各种腐蚀剂配方及适用范围

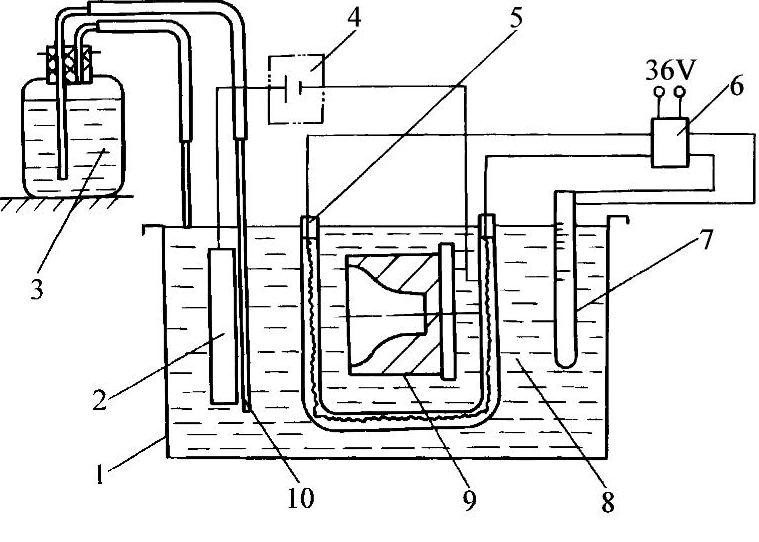

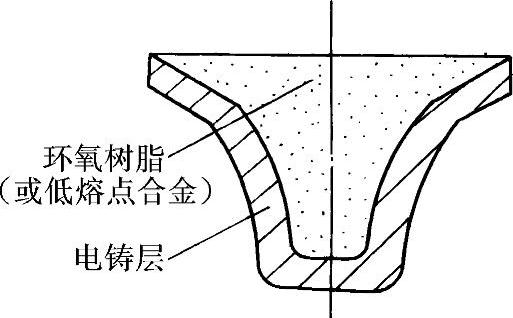

3)电铸成形法。采用纯铜电极时,由于其为软质材料,难进行成形磨削,电铸成形法是较好的方法。其电解沉积金属原理如图9-11和图9-12所示。

采用样件(金属)为母模,固定于电铸溶液中(酸性硫酸铜或其他金属盐溶液),为阴极;以铜为阳极。在25~50°C条件下,采用1~10A/dm2电流密度的直流电源,使铜电解并沉积于母模,达2~3mm沉积厚度即形成较高精度的成形电极,用以进行电加工型腔。

图9-12所示为增强其刚度的措施。此法常于制造电加工中、小型凹模型腔电极。

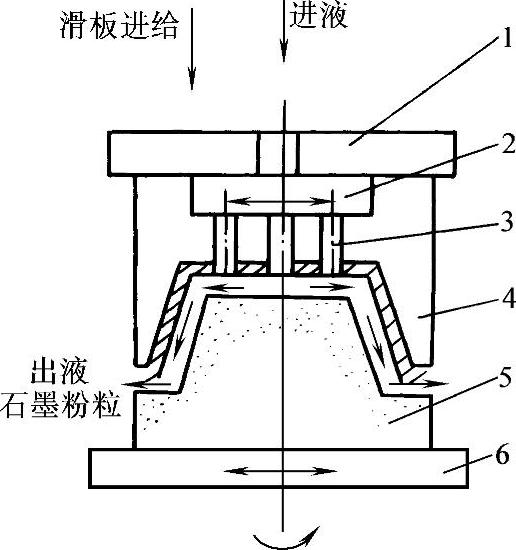

4)石墨电极振动成形法。石墨电极是常用的工具电极。一般采用机加工成形。为提高电极精度和加工效率,现已有专用防石墨粉尘污染的CNC成形加工机床。若相同石墨电极有一定数量要求,可采用压力振动成形法。其原理如图9-13所示。

母模为钢质材料,型面经淬火处理,并采用电加工成坯面,装于机床滑板上,作进给运动。

图9-11 电铸法制造电极

1—镀槽 2—阳极 3—蒸馏水瓶 4—直流电源 5—加热管 6—恒温控制器 7—水银导电温度计 8—电铸溶液 9—母模 10—玻璃管

图9-12 电铸电极的加固

图9-13 压力振动加工原理

1—滑板 2—汇液槽 3—出液孔 4—母模 5—工件(石墨) 6—工作台

工件(石墨)坯件固装工作台上。工作台以一定频率作平面圆偏心运动。

其工作过程为:母模压向工件→工件作圆偏心运动→母模型面则“磨削”工件面→并逐步进给使“磨削”成形为石墨成形电极。

石墨粉粒由压力水经汇液槽冲向出液孔带出成形电极和母模之间的工作区。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。