1.电加工方式

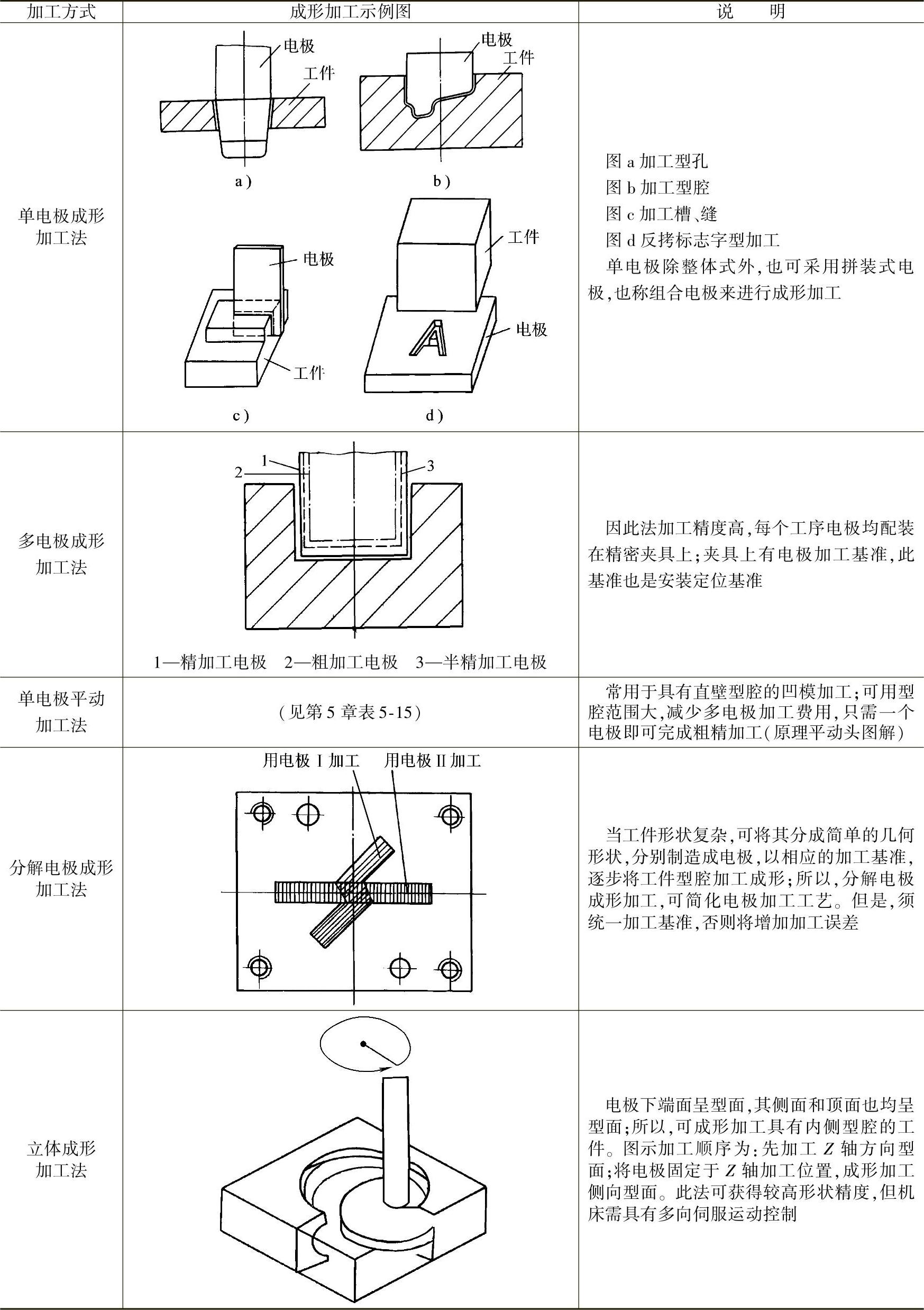

(1)仿形法 即按照工件形状、尺寸及其精度要求,设计、制造凸凹形状相反、尺寸与精度相同、留有加工余量,用来进行成形加工者,称电火花仿形加工。常用加工方式有单电极、多电极、单电极平动和分解电极等4种,见表9-2。

表9-2 电火花成形加工方式

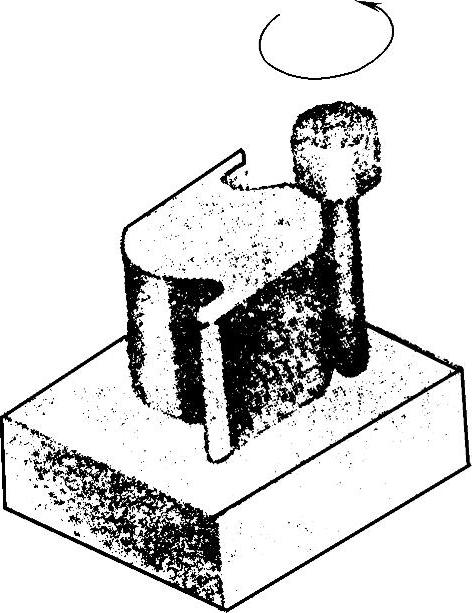

(2)创成法 又称展成法、轨迹法。即按工件加工面形状要求,编制二维数字轨迹加工代码,采用形状简单的圆柱体电极(一般为铜电极),作自转,并沿数控轨迹(即使电极外圆沿工件型面)运动,作电火花成形加工。其加工方法如图9-5所示。

2.机床与夹具

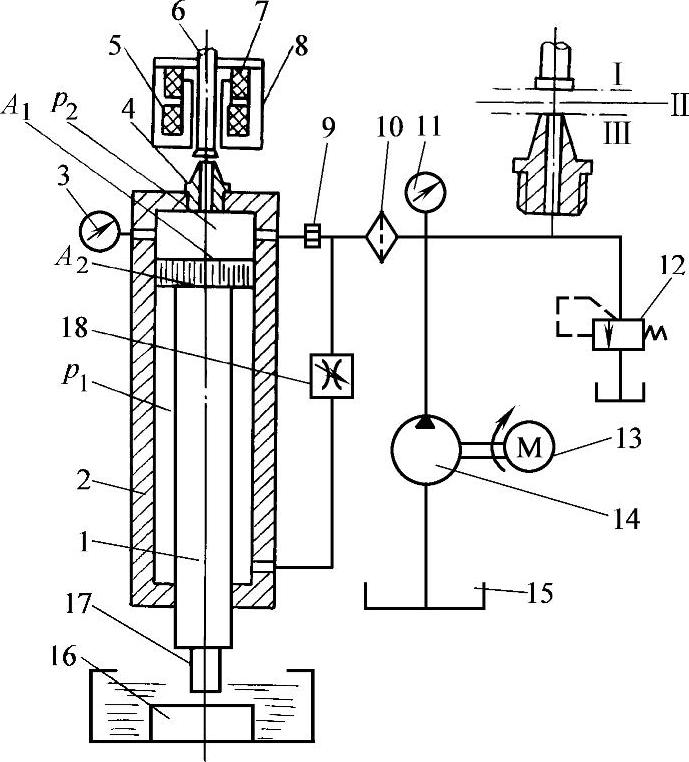

(1)电火花成形加工机床 电加工机床的组成,如图9-2和图9-3所示。除脉冲电源、传动机械与伺服控制、介质循环系统外,喷嘴挡板电液转换自动伺服进给主轴头,也是主要部件。其工作原理如图9-6所示。为保证工具电极在加工过程中进行适时进给,主轴头需带动工具电极进行伺服运动,使电极与工件加工面之间始终保持火花放电加工状态所需的最佳放电间隙(Δ)。由图9-6可知,当挡板6处于位置Ⅱ时,

p1A1=p2A2

当挡板6处于位置Ⅰ时,

p2<p1 电极↑

当挡板6处于位置Ⅲ时,

p1<p2 电极↓

挡板6与动线圈7连成一体。线圈未通电时,在弹簧力作用下,挡板处于位置Ⅰ;动线圈7和静线圈5通电时,由于磁力作用使挡板6处于位置Ⅱ。

当工具电极与工件加工面短路时,放电间隙电压↓,动线圈7电流减小,挡板6↑,电极↑;反之,间隙电压↑,动线圈电流↑,挡板6↓,电极↓。所以,火花间隙受挡板6所处位置的控制。而挡板位置的变化是喷嘴4与挡板之间的间隙变化。此间隙变化则控制上油腔压力p2,从而控制工具电极上升或下降。因此,这是一个电液转换伺服控制系统。国产电火花机床多用此系统以控制主轴头的伺服运动。国外则多采用伺服电动机进给控制系统,因为其负载能力大、调速宽、进给速度高,且反应灵敏。另外,小型电火花机床常采用步进电动机进给控制系统。这两种进给控制系统均易于实现数字化控制。

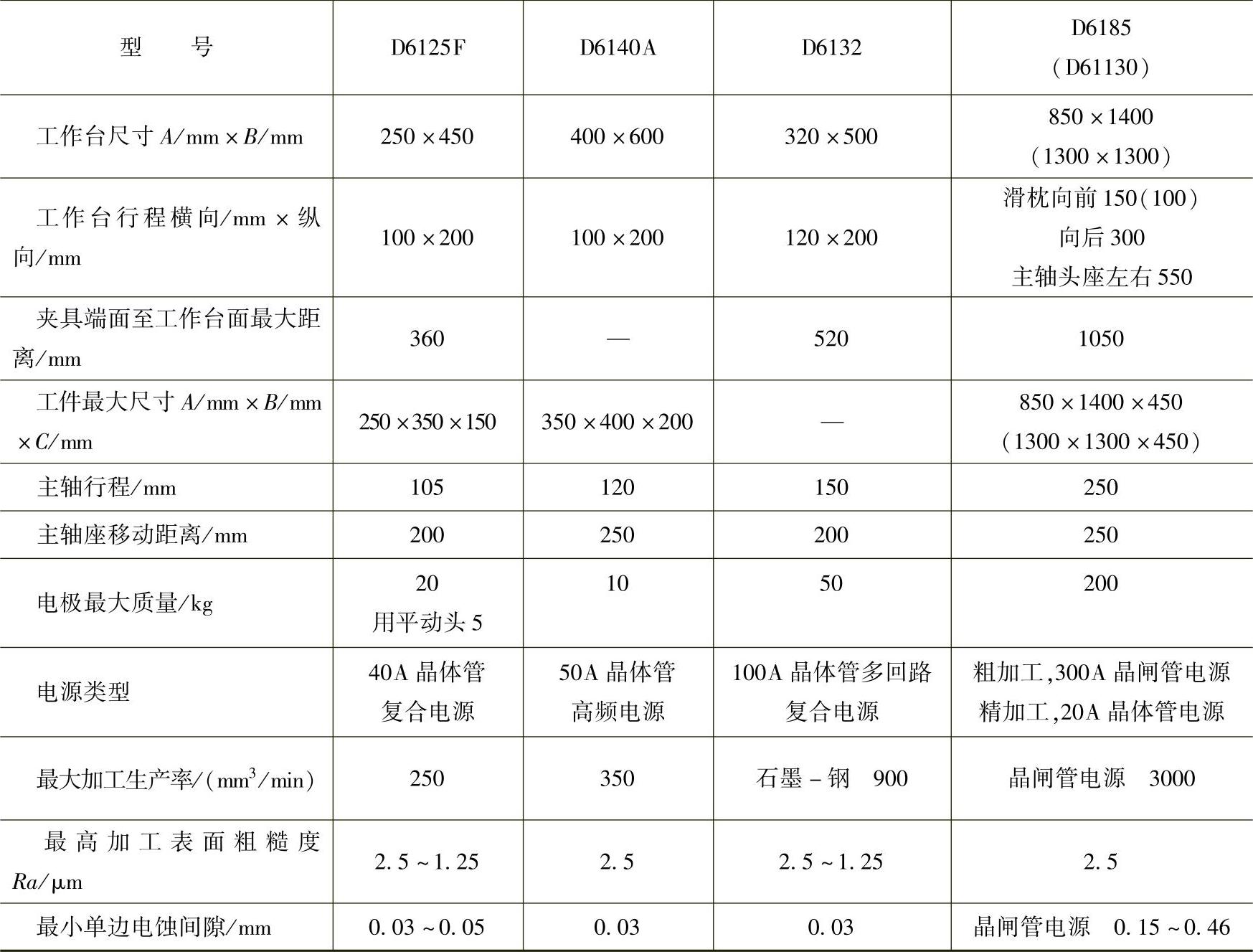

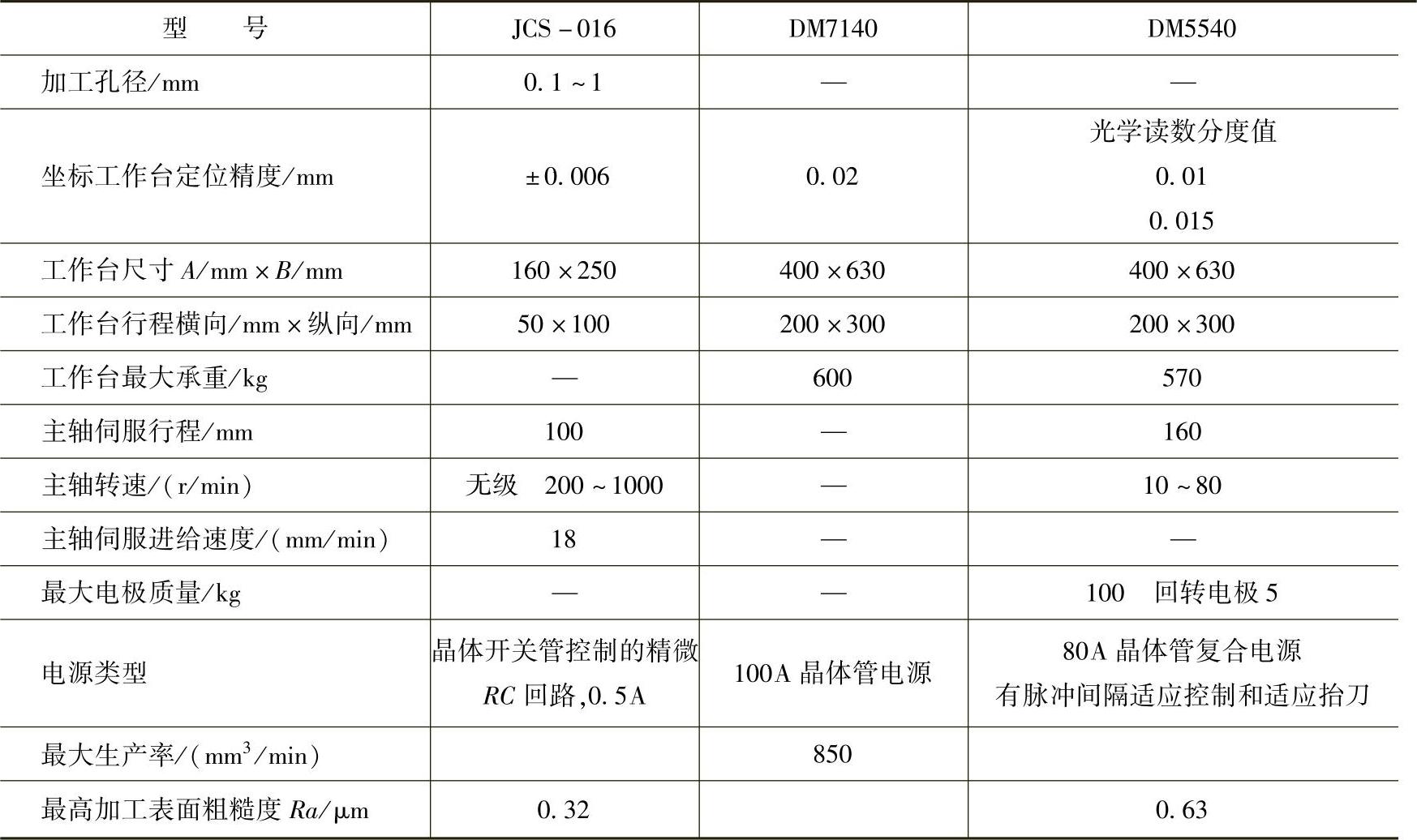

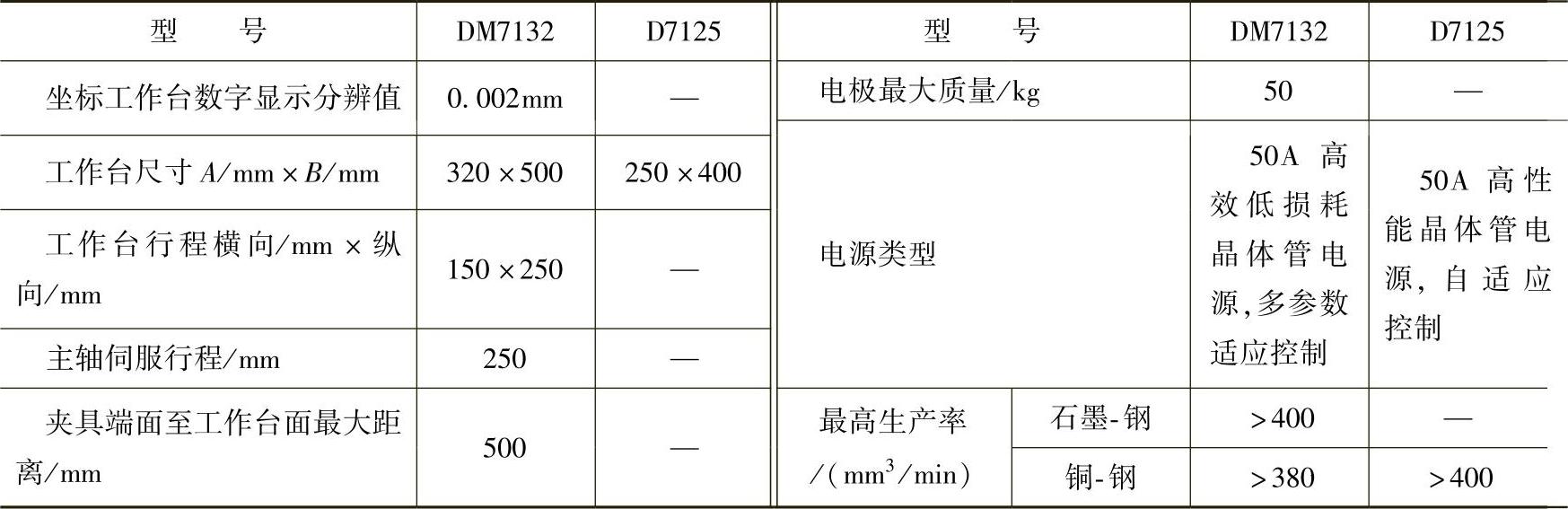

(2)常用机床技术规格与性能(见表9-3、表9-4、表9-5)(www.daowen.com)

图9-5 用旋转电极的轮廓创成加工

1—活塞杆 2—液压缸 3、11—压力表 4—喷嘴 5—静线圈 6—挡板 7—动线圈 8—电液压转换器 9—节流阀 10—精滤油器 12—溢流阀 13—电动机 14—叶片液压泵 15—油箱 16—工件 17—电极 18—止回阀

p2—上油腔压力 A2—上活塞面积 p1—下油腔压力 A1—下活塞面积

表9-3 普通电火花加工机床主要技术规格

表9-4 精密坐标电火花加工机床主要技术规格

表9-5 高性能电火花加工机床主要技术规格

注:电加工常用夹具见第5章。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。