1.电火花加工工艺系统

电火花加工常采用成形加工和线切割加工两种方式。电加工工艺系统的组成包括以下4部分:

1)脉冲电源及其参数调节与控制装置。

2)电加工过程的数字伺服控制和精密、灵敏的传动机械。

3)电加工介质(工作液)供给、过滤和储存装置。

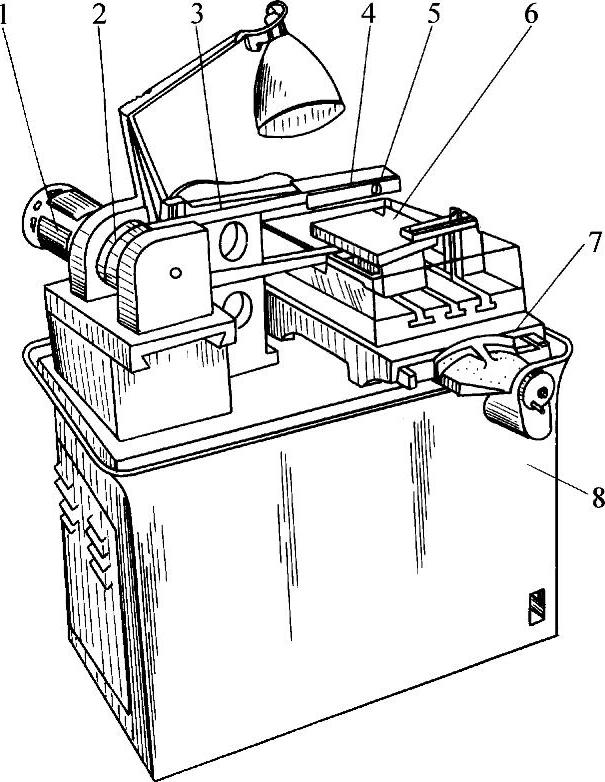

4)装夹工具电极与工件的夹具。电火花线切割加工工艺系统的工具电极为0.08~0.18mm铜丝和钼丝等金属丝。因此,需具有卷丝、张紧和传丝装置。

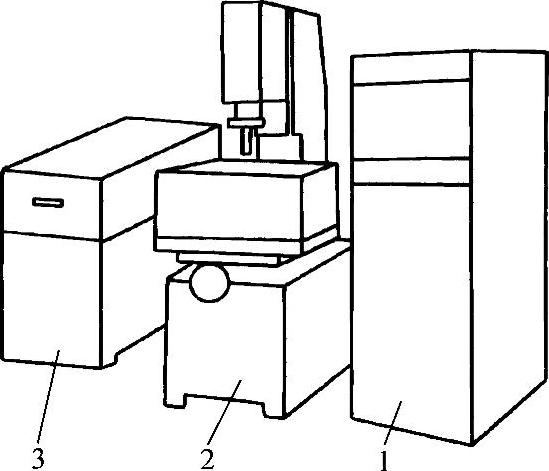

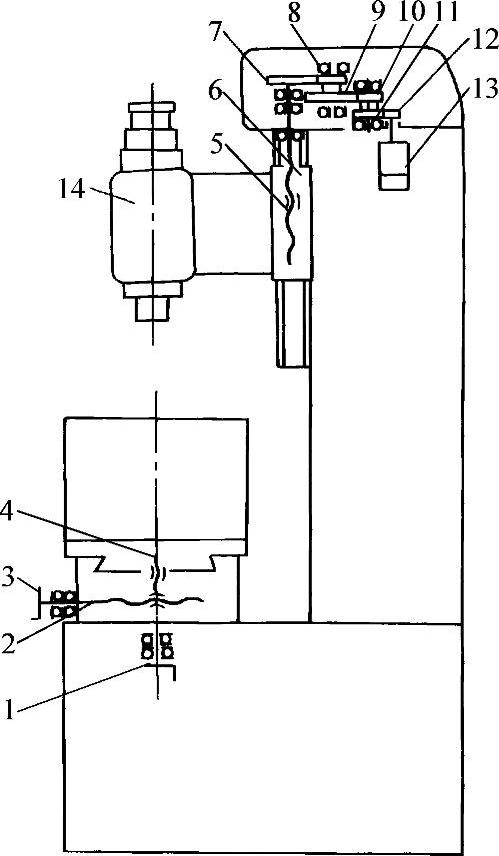

电加工工艺系统组成如图9-2、图9-3、图9-4所示。

2.电火花加工工艺特点与应用

1)电火花加工工艺精度较高。当进行精加工时,其形状尺寸精度可达0.001~0.01mm;表面粗糙度可达Ra0.32~Ra18。因此,电火花成形加工常用来精密加工,以减少手工抛光工作量;也可用来进行塑料注射模凹模型腔表面的精饰加工。电火花线切割加工可用以进行精密磨削前的预加工,也可用来进行最终加工。

图9-2 电加工系统组成图(www.daowen.com)

1—脉冲电源与控制系统 2—主机 3—工作液系统

图9-3 电加工机械传动图

1、3—手轮 2、4、6—丝杠 5—螺母 7、8 9、10、11、12—齿轮 13—电动机 14—主轴头

图9-4 电火花线切割机床

1—电动机 2—储丝筒 3—电极丝 4—线架 5—导轮 6—工件 7—坐标工作台 8—床身

2)电火花加工为不接触加工,是依赖脉冲放电的高温热能加工,因此,可用来加工薄型工件,或具有窄槽、窄缝的工件;以及硬度高、脆性高材料,或软性材料的加工。即凡导电材料的工件的形状符合电加工工艺要求的工件,都可以进行电加工。所以,电火花加工已成为模具成形件、凸凹模的常用成形加工方法。

3)工件表面质量主要取决于电加工表面的小坑,而小坑的平均直径和深度的大小与脉冲能量和脉冲波形有关;小坑的数量与脉冲频率、脉冲延续时间有关。所以,粗加工时,为力求高效,宜采取较大脉冲能量;精加工时,则宜采取较小脉冲能量和较高脉冲频率。因此,针对工件材料、尺寸、表面质量要求,采取数字化自适应控制,是电加工工艺的重要特点和要求。

4)电火花成形加工与机械加工相比,加工效率较低,故常用于精、光加工。另外,电火花成形加工还需制造成形电极,而且在加工中电极有损耗。所以,电加工的准备时间较长,精度受限制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。