1.硬质合金凸、凹模成形磨削

(1)间断磨削 磨削硬质合金用的砂轮磨料应具有很的强度,避免很快磨钝。但是,一般砂轮用的磨料在磨削硬质合金时,易很快钝化,且自砺性不好,钝化的砂粒难以自动脱落,则在磨削过程中,在砂轮与加工面之间产生剧烈摩擦,引发瞬间高温,可达1000°C以上。从而使硬质合金表面容易产生裂纹。

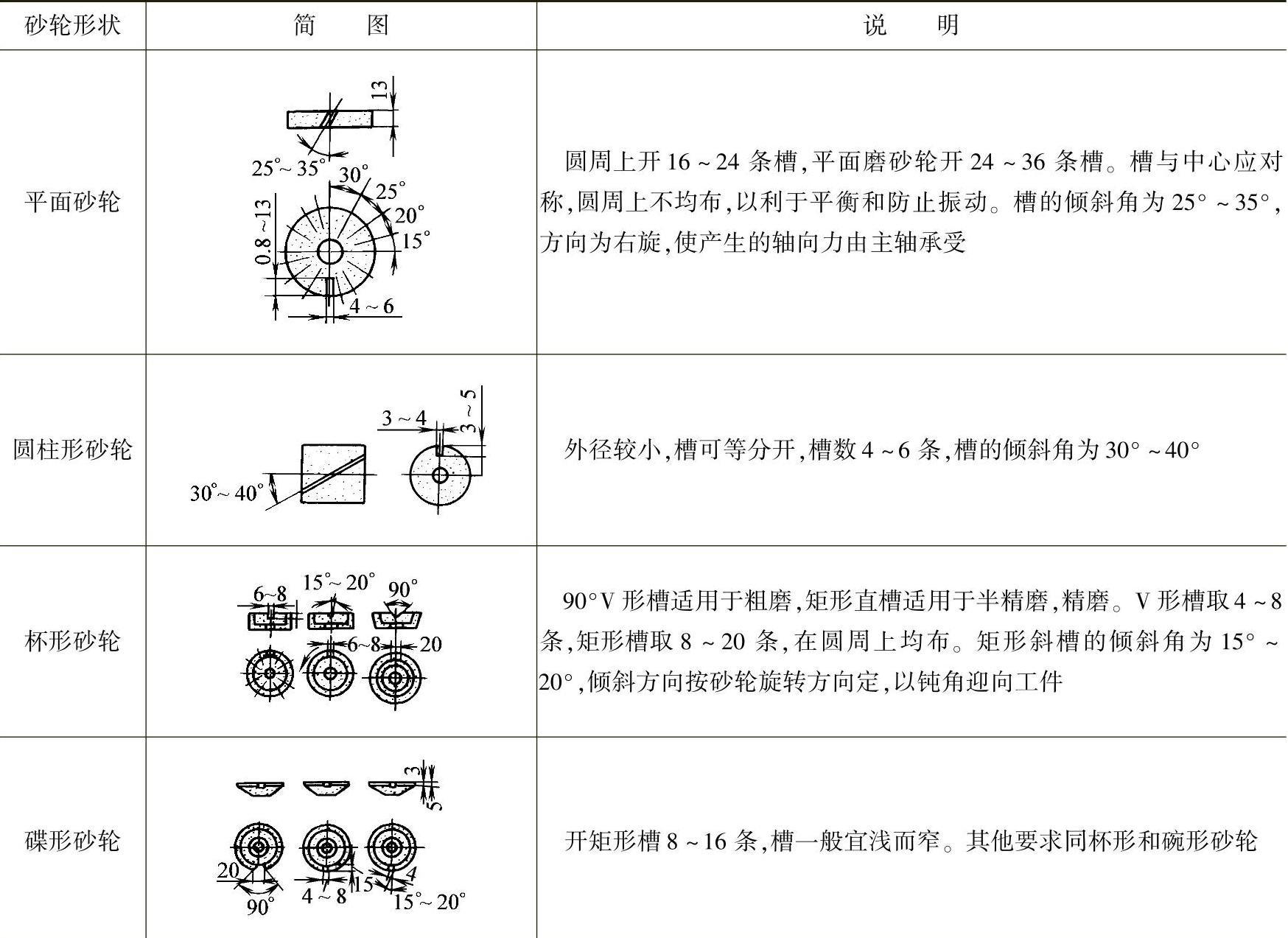

因此,常采用绿色碳化硅砂轮,并在圆周上开一定尺寸、角度和数量的槽,进行间断式磨削,可增高砂轮的自砺性。槽形尺寸和数量见表8-27。

表8-27 砂轮槽数及尺寸

间断磨削的磨削工艺条件一般为:

磨削速度:外圆磨和平面磨为32~36m/s;工具磨为20~30m/s。

进给量:粗磨为0.03~0.1mm/行程;精磨为0.005~0.03mm/行程。

表面粗糙度Ra可达:Ra(0.2~0.1)μm。

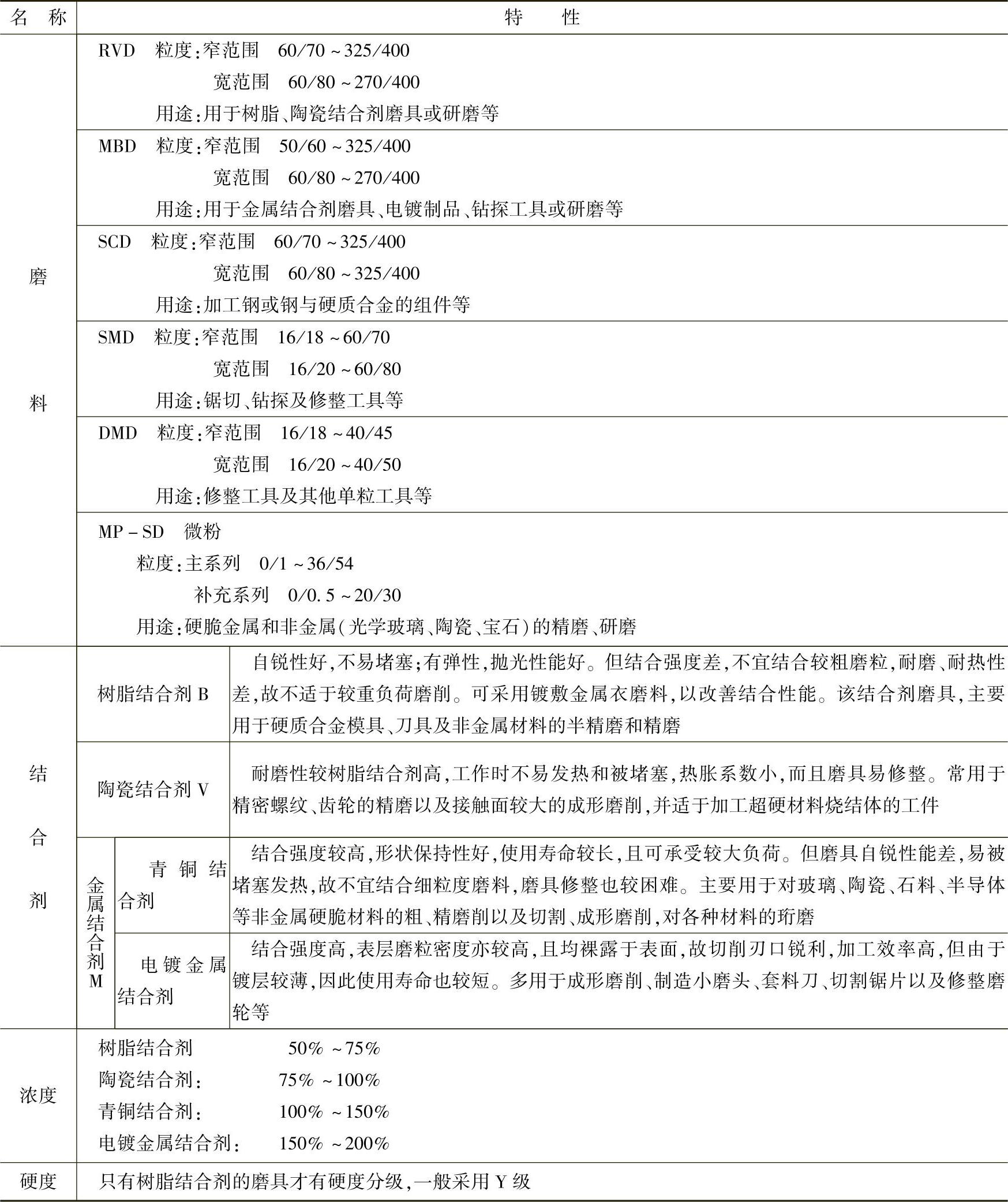

(2)金刚石砂轮磨削 金刚石砂轮由磨料层、过渡层和基体三部分组成。基体材料随结合剂而采用不同材料。如采用金属结合剂时,基体为钢或铜合金;采用树脂结合剂时,基体为铝、铝合金或电木;采用陶瓷结合剂时,基体采用陶瓷。

金刚石砂轮的特性见表8-28。

采用金刚石砂轮成形磨削有两种方式:

1)将金刚石砂轮装在成形磨床、光学曲线磨床或工具磨床(与成形夹具)的磨头上采用展成法、轨迹法进行磨削成形。

2)将金刚石砂轮压制成形,使其形状与工件形状相吻合,尺寸一样,装在平面磨床主轴上采用仿型法、切入法磨削成形。

表8-28 金刚石砂轮的特性

金刚石砂轮磨削硬质合金的工艺条件:

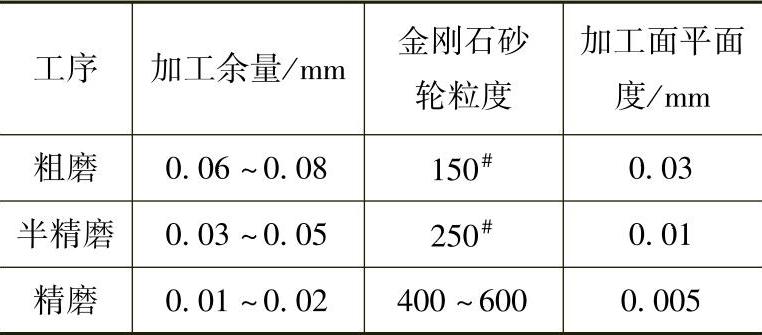

1)磨削余量,见表8-29。

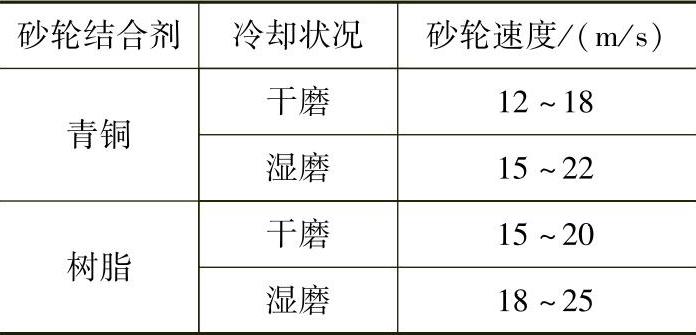

2)磨削速度,见表8-30。

3)磨削深度,见表8-31。

4)磨削进给速度,见表8-32。

5)磨削液:磨削硬质合金时,普遍采用煤油。若磨削时产生烟雾较大,可采用混合水溶液(如硼砂、三乙醇胺、亚硝酸钠、聚乙二醇的混合水溶液),但不宜采用乳化液,树脂结合剂砂轮不宜采用苏打水。

表8-29 磨削硬质合金时的加工余量

(www.daowen.com)

(www.daowen.com)

表8-30 金刚石砂轮磨削速度

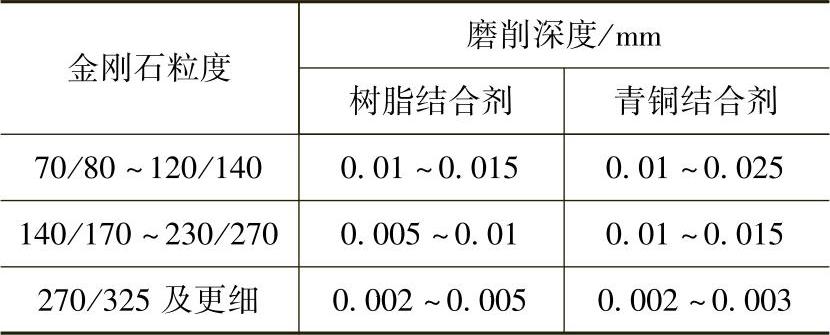

表8-31 按粒度及结合剂选择磨削深度

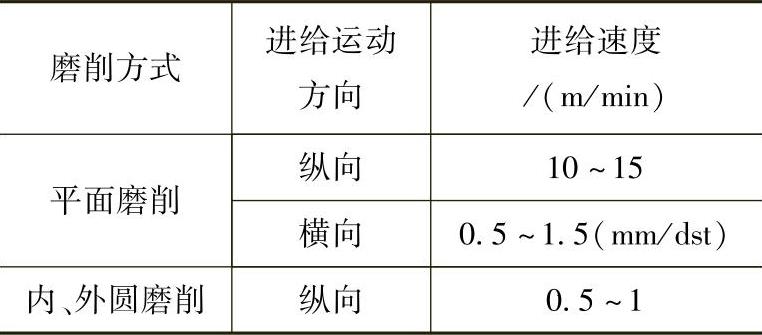

表8-32 进给速度选择

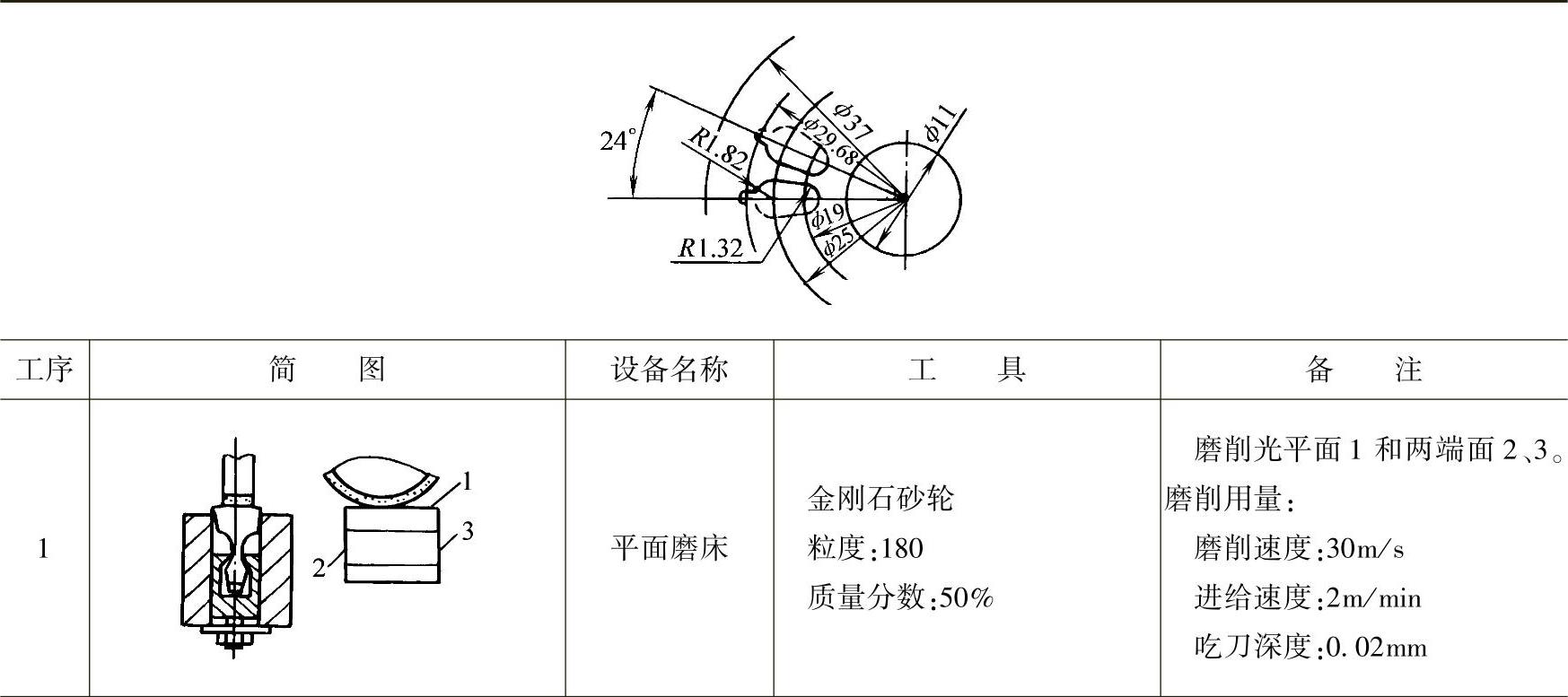

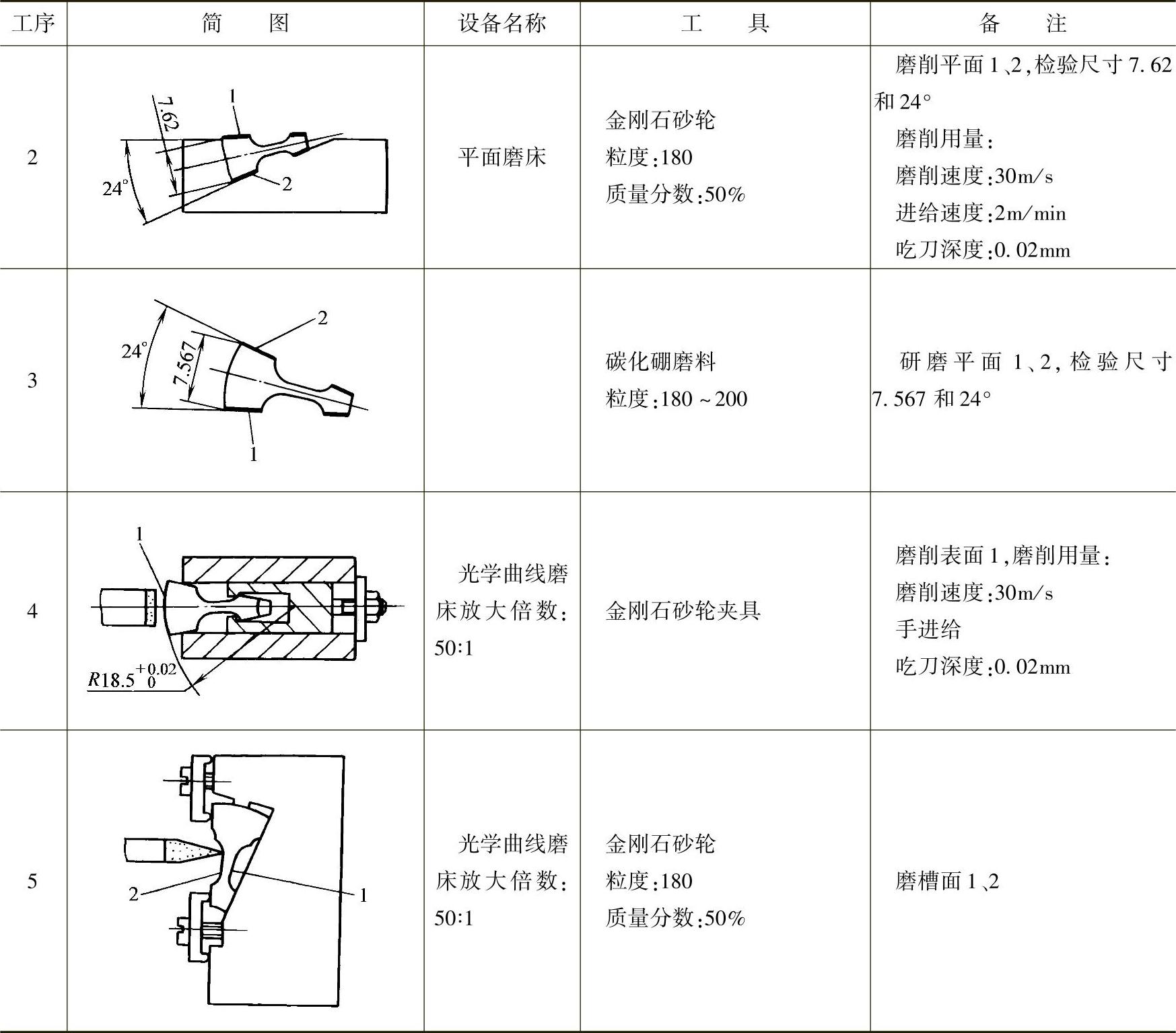

表8-33为采用金刚石砂轮在平磨和光曲磨床上,进行电机转子硅钢片冲模中的硬质合金(YG20)凹模拼块成形磨削工艺过程实例。

成形磨削的前工序为电火花线切割加工,留有磨削余量的成形凹模拼块精坯。

表8-33 金刚石砂轮磨削实例

(续)

2.钢结硬质合金凸、凹模成形磨削

(1)钢结硬质合金凸、凹模精坯加工:由于钢结硬质合金在退火状态的硬度仅为35~46HRC,因此可以采用铣、刨、钻等金属切削加工,使之成形为凸、凹模的精密坯料。其上留有成形磨削余量,其退火状态的切削用量,见表8-34。

表8-34 钢结硬质合金退火状态切削规范

(续)

注:由于在钢结硬质合金材料中含有硬度很高的微细碳化物颗粒,因此切削工艺条件中的切削速度和进给量不宜过高、过大,而背吃刀量不宜过小,否则将会使刀具刃口磨损加剧。

(2)钢结硬质合金凸、凹模成形磨削 钢结硬质合金经淬火、回火后,硬度很高,接近于硬质合金,因此磨削方式和磨削工艺条件(磨削用量)均和磨削硬质合金凸模与凹模拼块相同。但磨削余量可较大,淬火状态的余量一般为0.06~0.1mm。

1)若凸、凹模精度和使用性能要求较低,可在退火状态下进行成形磨削。淬火后,进行研磨成形也可。

2)磨削用的砂轮为白刚玉、碳化硅、碳化硼等。在磨削淬火状态的钢结硬质合金时,砂轮形状与尺寸,见表8-27。采用金刚石砂轮时,则与磨削硬质合金磨削工艺相同。其砂轮结构见表8-28。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。