1.坐标磨削的原理与应用

(1)坐标磨削应用 常用坐标磨床为立式、单柱坐标磨床。坐标磨床的进给系统常采用机械传动由直流电机或直流伺服系统驱动。因此,可进行连续轨迹磨削;需要时,还可以作x、y、z坐标点位数控。所以,坐标磨削的控制常采用手动和数控(NC)程序控制两种方式。

坐标磨削精度与质量:

1)最大磨削速度:vmax=100000r/min;

2)定位精度:在30mm长度内为0.8μm;在全行程内为2.3μm。

3)NC连续轨迹磨削的形状精度:在全行程内为7.5μm。

4)表面粗糙度为:一般磨削加工时达Ra(0.8~0.4)μm;精细加工时达Ra0.2μm。

所以,坐标磨削主要应用精密冲裁模的凸模、凹模与卸料板型孔以及模板上孔系的精密加工。

CNC连续轨迹坐标磨削可采用同一加工代码,以不同磨削用量,顺次磨削凸模、凹模和卸料板型孔,以保证间隙。另外,坐标磨床还可以用来进行精密测量和划线作业。

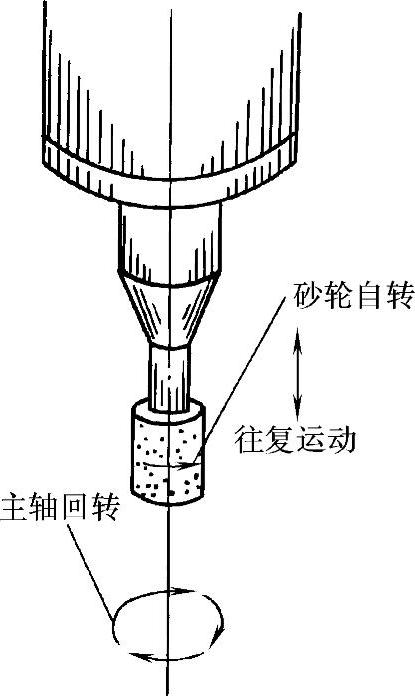

(2)坐标磨削原理 坐标磨床的磨削运动,如图8-30所示。其中:

1)磨头上的砂轮自转磨削运动由高频电动机或压缩空气驱动形成气动磨头。

2)磨头由电动机通过变速机构直接驱动主轴转动,形成绕主轴转动的公转,与磨头自转合成行星运动,以磨圆孔。

3)磨头具有上、下磨削运动。主轴套筒由液压或气压—液压驱动,磨头作上、下往复运动,所以,坐标磨床除可进行内、外型孔(型面)磨削以外,还可以磨削孔内的键槽、清角等。

2.磨削方法

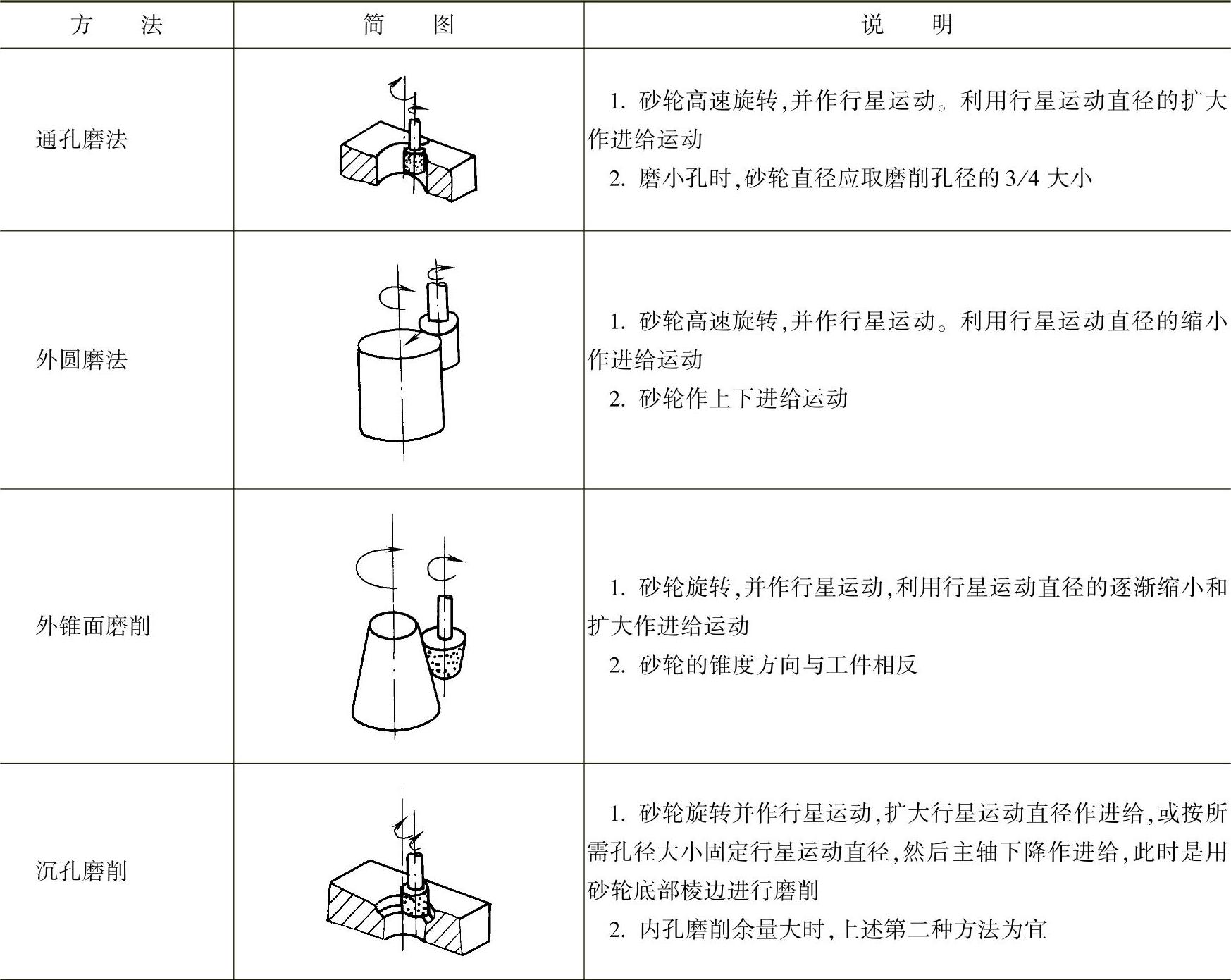

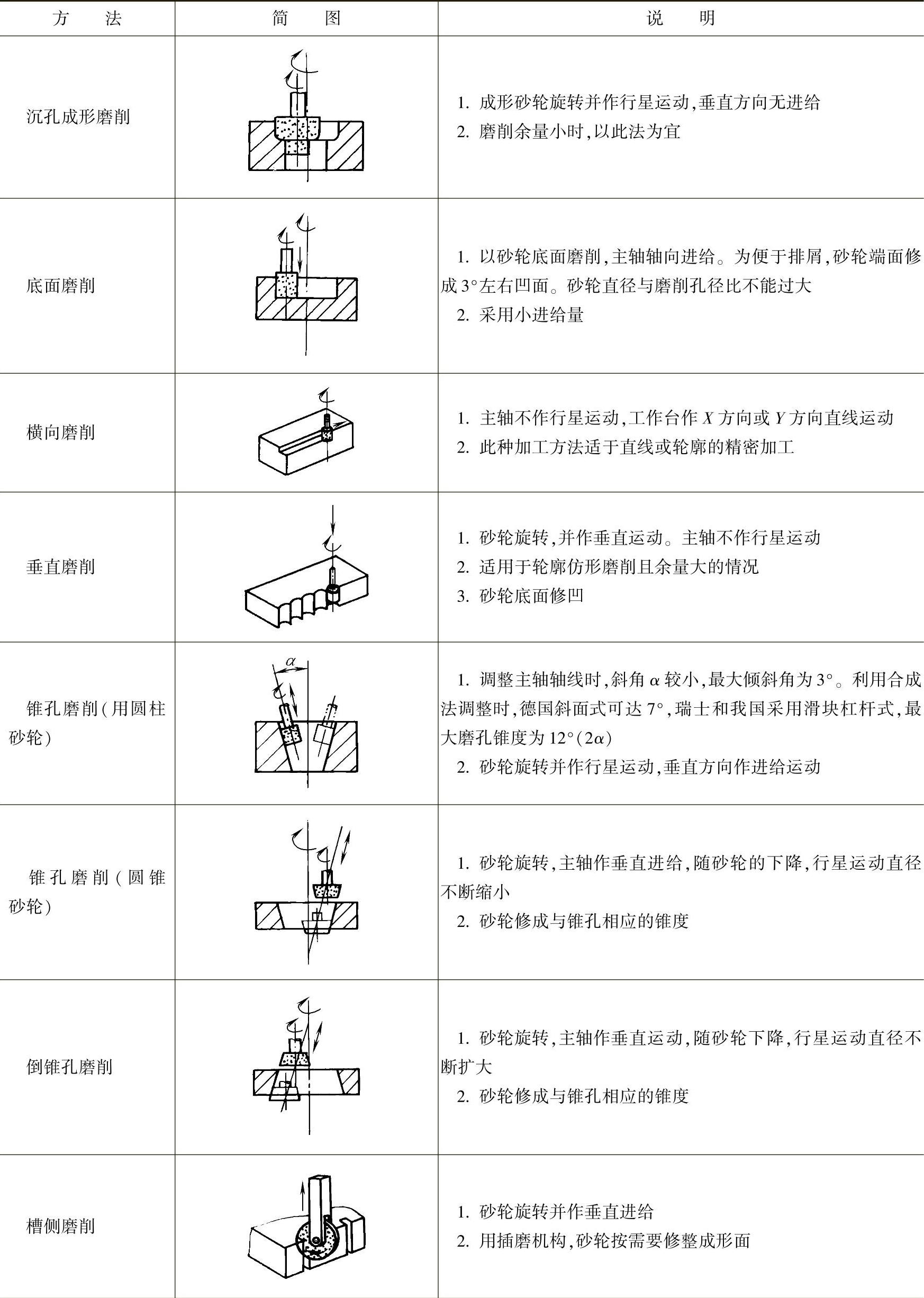

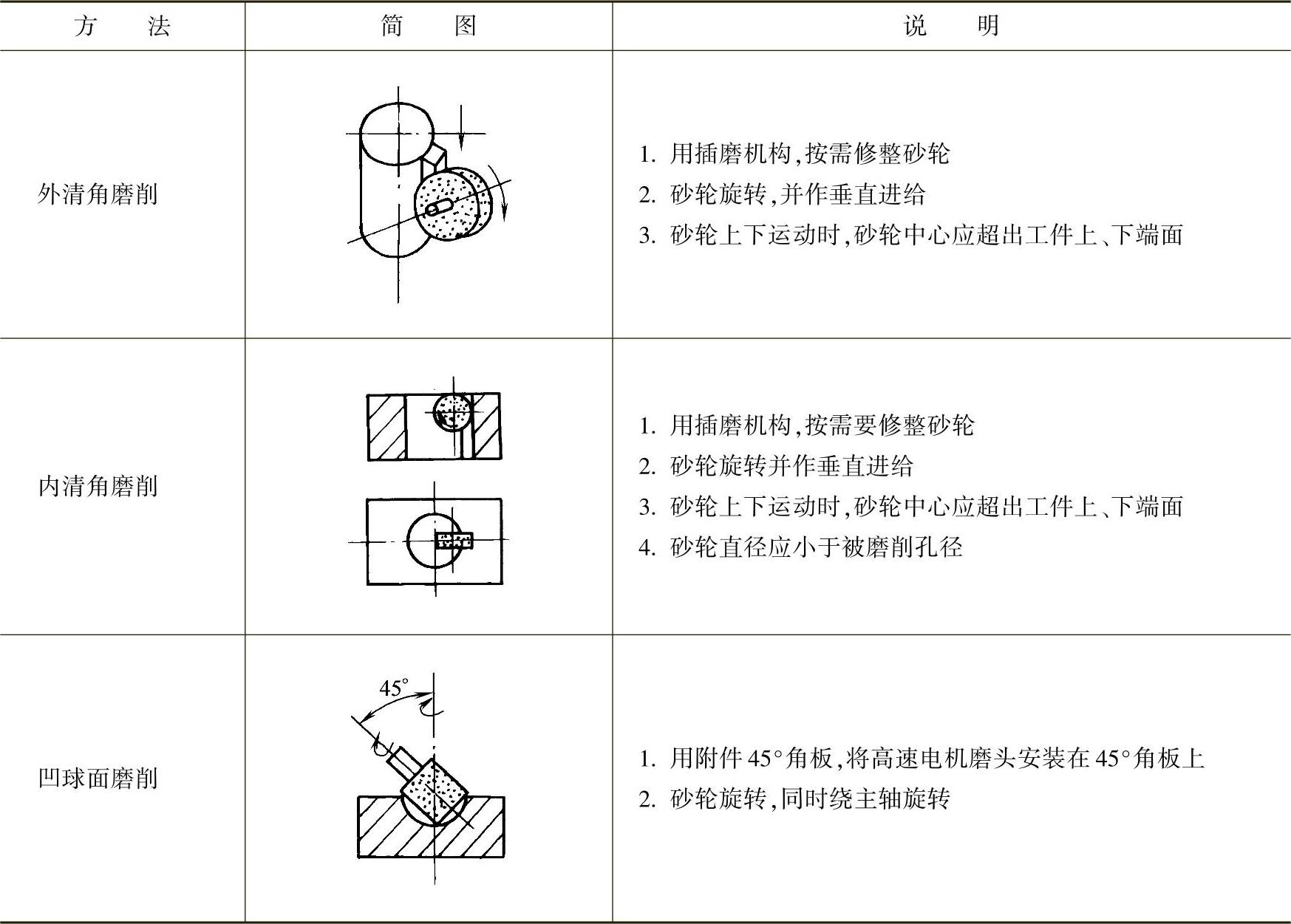

(1)磨削方式 利用相应附件和不同砂轮进行精密磨削内、外圆,锥孔、锥面,沉孔与底平面,以及窄槽等,见表8-19。

图8-30 坐标磨削运动

表8-19 坐标磨床基本磨削方法

(续)

(续)

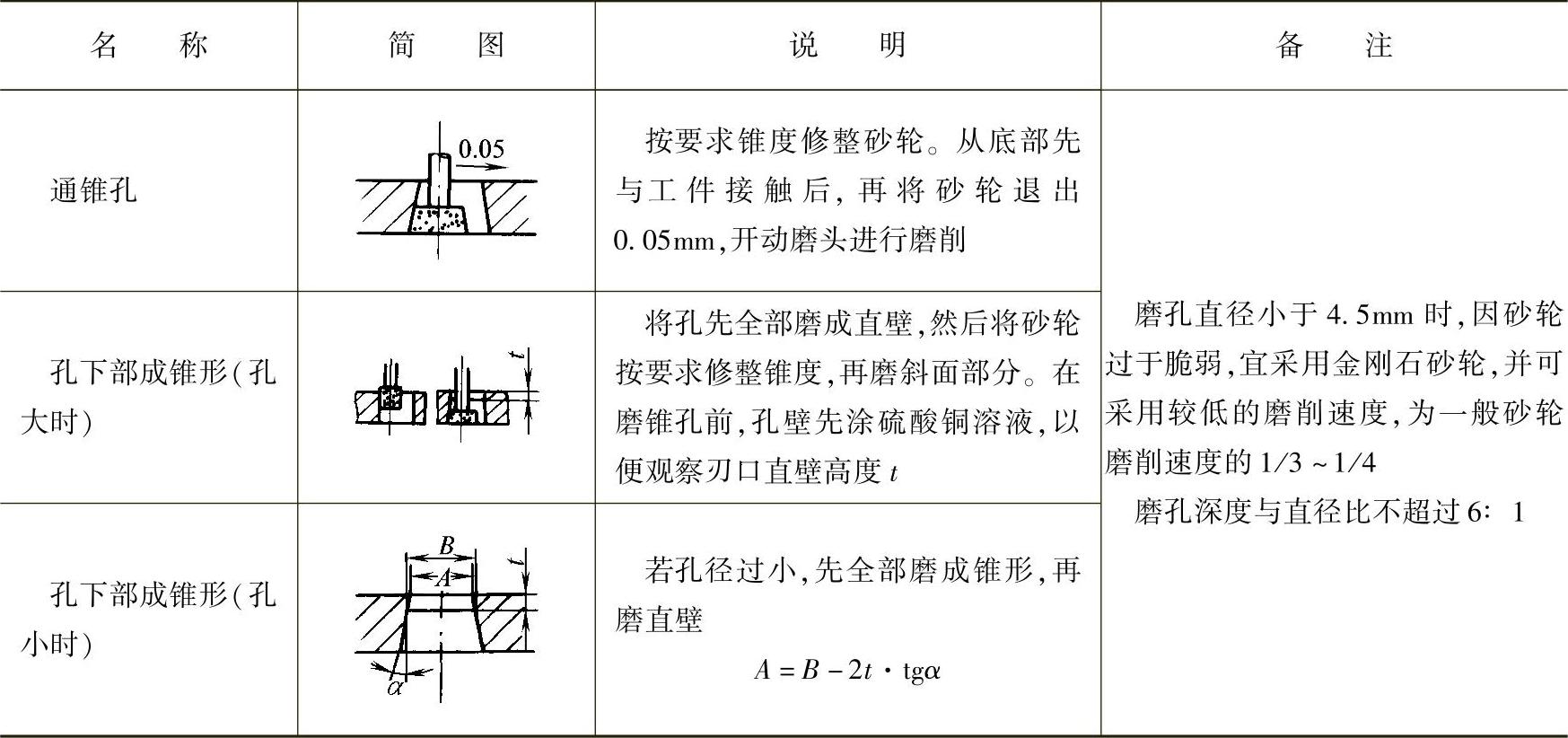

1)采用带锥砂轮,在坐标磨床上可以磨削凹模孔的倒锥孔,见表8-20。

表8-20 凹模倒锥孔磨削

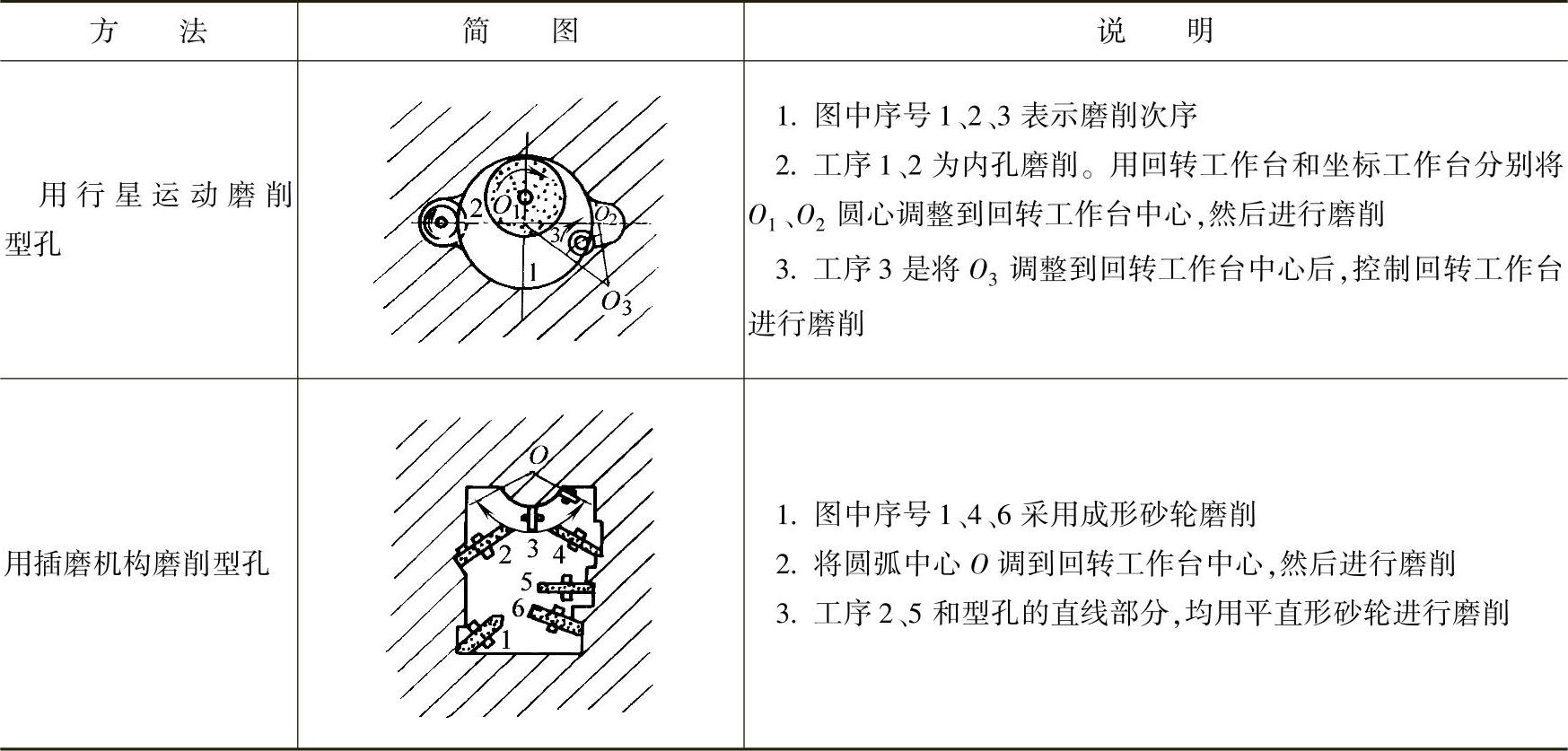

2)应用表8-19、表8-20中各种磨削方法与磨床的运动组合,可以进行型孔成形磨削,见表8-21。

表8-21 型孔磨削方法示例

(https://www.daowen.com)

(https://www.daowen.com)

3)利用MK2932B坐标磨床,进行连续轨迹成形磨削时,首先根据机床规定的G功能代码,编制被加工工件的成形磨削程序,进行加工。其程序编制实例可参考《实用模具设计与制造手册》。

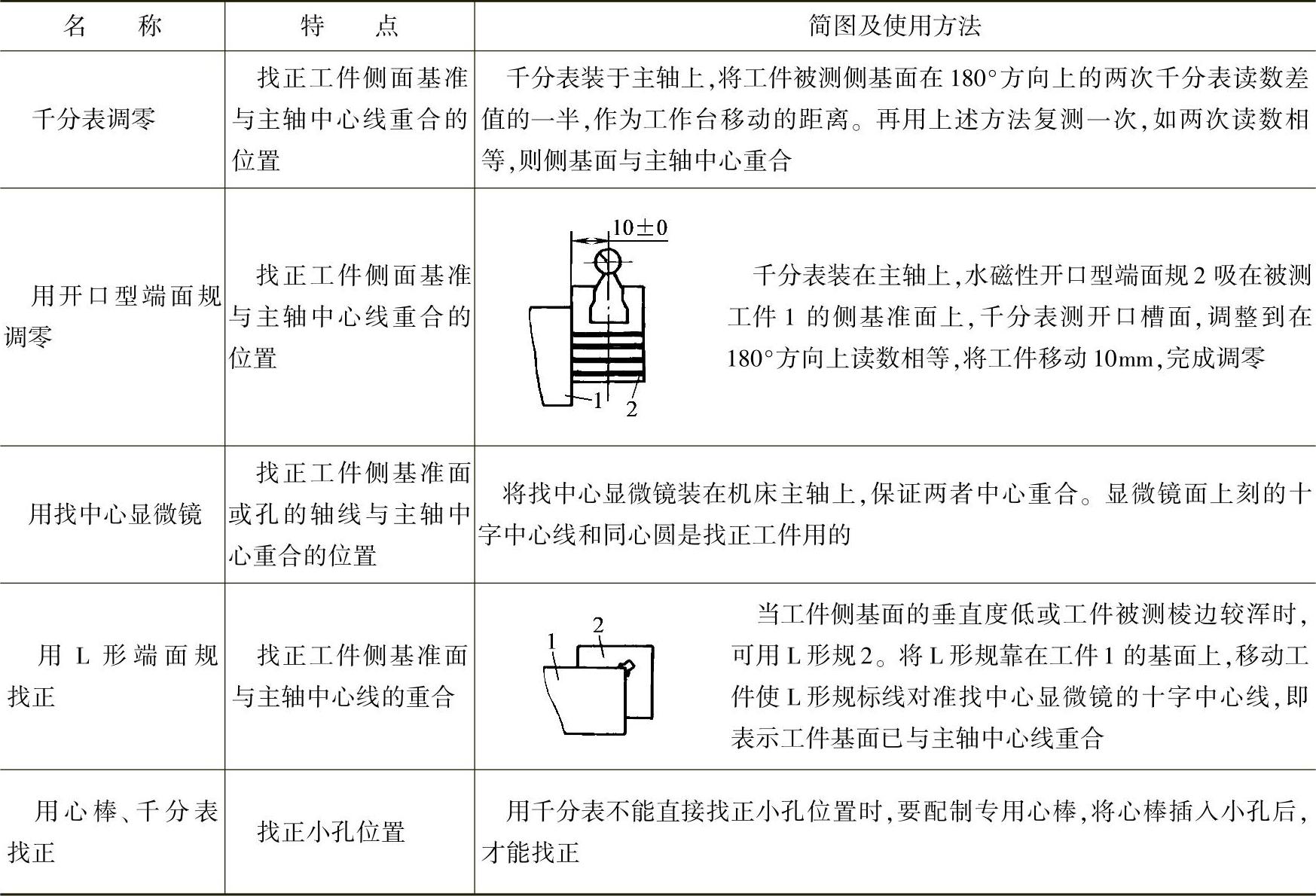

(2)坐标磨床上的工件定位 找正工件定位基准是进行精密坐标磨削的重要作业。其找正方法与坐标镗床类似。常用找正工具及其使用方法见表8-22。

表8-22 定位找正工具及其使用方法

3.坐标磨削工艺条件与要求

(1)磨削工艺条件

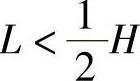

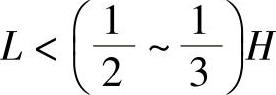

1)进给量:砂轮主轴行星运动一圈(公转)砂轮垂直移动距离(L)。行星磨削的进给量:

粗磨时:

精磨时:

式中,H为砂轮宽度(mm)。

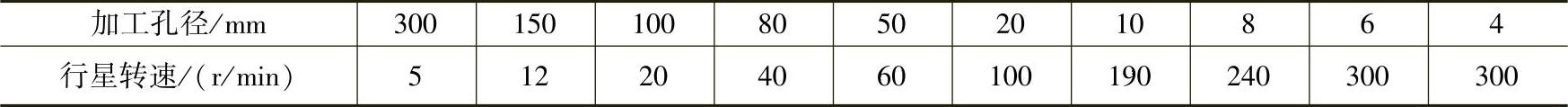

2)行星转速的选择见表8-23。

表8-23 砂轮行星转速参考表

3)磨削速度v(m/min):不同材料砂轮的磨削速度为:

立方氮化硼砂轮:v=(1200~1800)m/min

普通砂轮:v=(1500~200)m/min

(2)磨削工艺要求

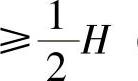

1)砂轮在弹簧夹头上的夹持长度≥20mm;夹紧后的径向跳动量≤0.008mm。砂轮的往复运动行程须超出孔的上下端面,超出量 (砂轮宽度)。

(砂轮宽度)。

2)磨削多孔孔系时,先磨高精度孔和小孔,然后磨其他孔,最后配磨侧面。

当磨削具有复杂型面的工件时,常以工件的中心为基准,进行坐标换算,并确定磨削过程的合理顺序。此后,运用回转台、插磨机构及行星换向等副件,顺次进行磨削。这样可保证各加工面的坐标位置精度和磨削效率。

3)为保证加工精度,应降低工件因磨削多孔孔系或被磨削工件的加工面积大,造成磨削时间过长使工件储存热量过高,所引起工件变形;或因装夹工件时,夹紧力过大、着力点不当,所引起的工件变形。

这两种变形,都将使工件产生形状误差、孔距误差等加工误差。因此,工件在装夹时,须找正工件基准面和加工面的位置,同时使安装基准面与夹持面之间的接触面力求增大,以改善工件散热、导热面积和性能。

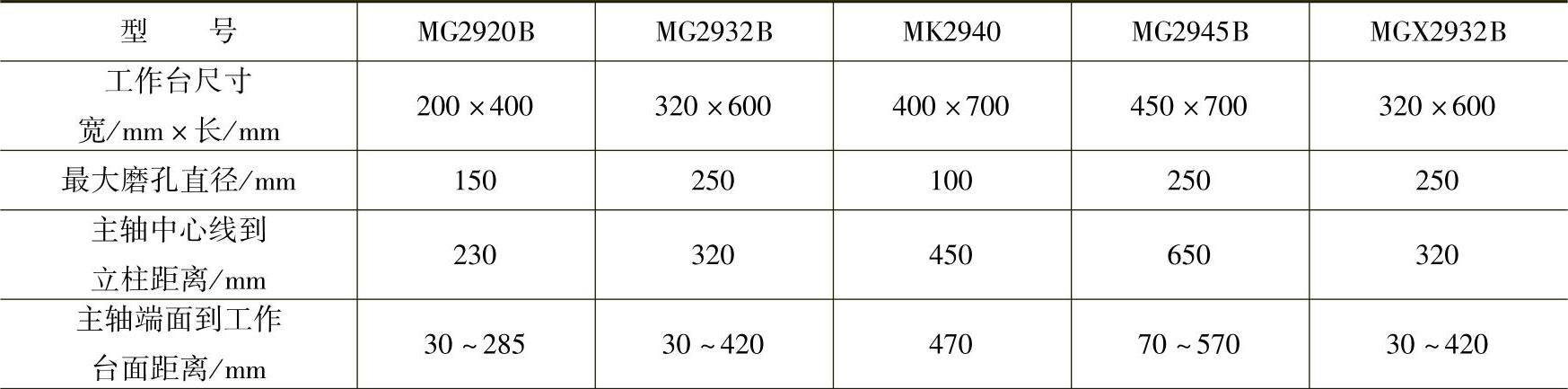

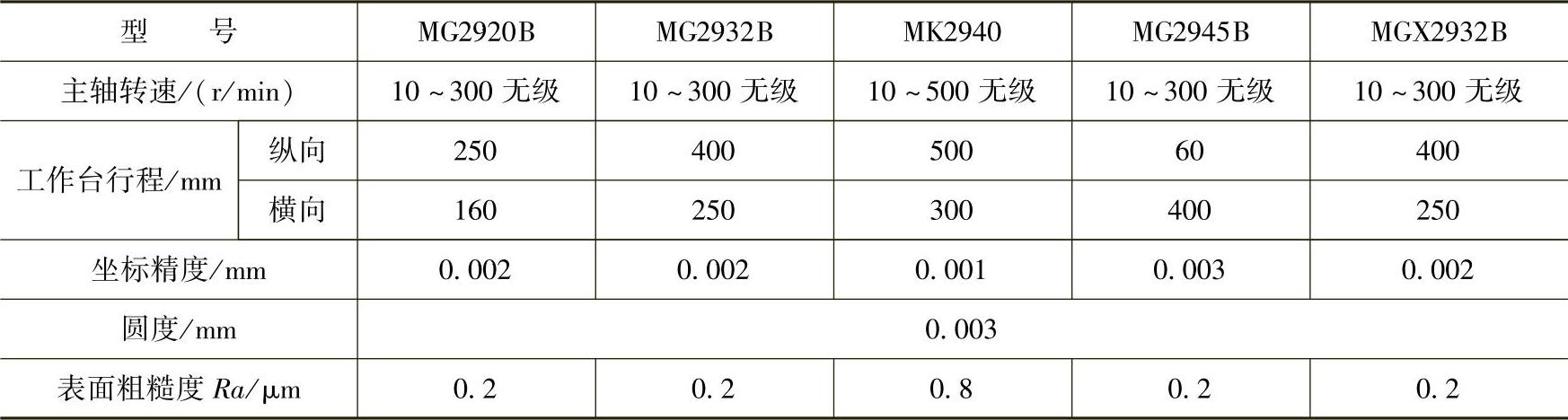

4.坐标磨床的主要技术规格与性能(见表8-24)

表8-24 坐标磨床的主要技术规格与性能

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。