1.光曲磨削的应用、加工精度与质量

光曲磨削应用于精密、小型冲裁模的凸模与凹拼块的精密成形磨削加工。具体说,可用磨削平面、圆弧面或非圆弧面成形磨削加工。

光曲磨削的成形磨削尺寸精度≤0.01mm;光曲磨削型面表面粗糙度Ra0.8~Ra1.6μm。

因此,保证、改善光曲磨的加工精度和表面质量以适应精密冲模的更高要求,甚为必要。其具体工艺措施如下:

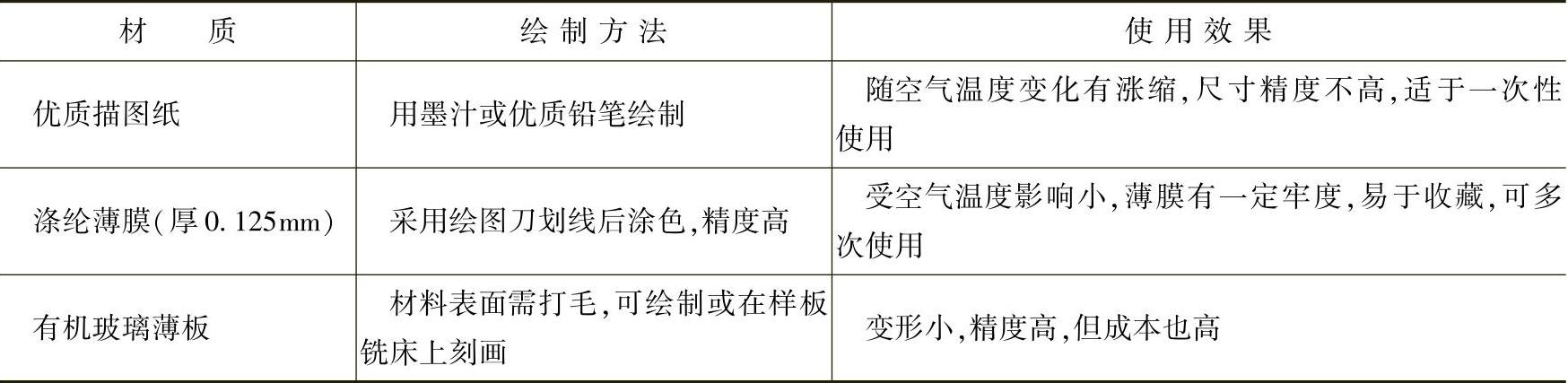

1)绘制放大图时,比例和尺寸尽可能精确;线条宜很细,一般需在精密绘图机上进行,线条尺寸为0.05~0.08mm;手工绘制时,则为0.1~0.2mm。同时,绘制放大图的材料要求受空气温度影响小,变形小,图形精度高;牢固,易于保存。常用材料与性能见表8-16。

表8-16 几种材质放大图的比较

2)工件装夹、定位可靠、精确。其定位方法和顺序为:

①将放大图的十字中心线,对准机床光屏上的中心标记。即表明十字中心线,已与机床工作台的纵、横运动方向平行。

②将装夹工件的专用夹具测量棱边,精确对准放大图的十字中心线或分割线。

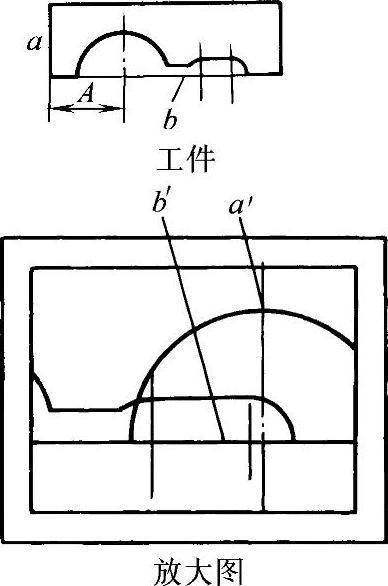

③当工件尺寸<10mm×10mm时,可直接用工件外形精确对准放大图基准线进行定位。当工件尺寸较大,需分段磨削时,工件的定位方法与顺序为:见图8-25,先使工件上的拼合面b,对准放大图上的拼合线b′;此后,移动工作台,使工件外形基准面a,对准放大图上a′中心线;再用尺寸为A的量块垫入机床纵向滑板,以控制机床纵向的移动距离。

2.光曲磨削的工艺条件与机床技术规格(www.daowen.com)

(1)工艺条件 包括正确选择砂轮与砂轮的尺寸以及砂轮的精密修整;磨削用量更是保证磨削精度与表面质量的重要工艺条件。

1)精密修整砂轮形状:粗磨时的修整用量可按砂轮粒度大小确定:100#砂轮为0.14mm/r;180#砂轮为0.08mm/r。精磨时的修整用量,一般为0.04mm/r。

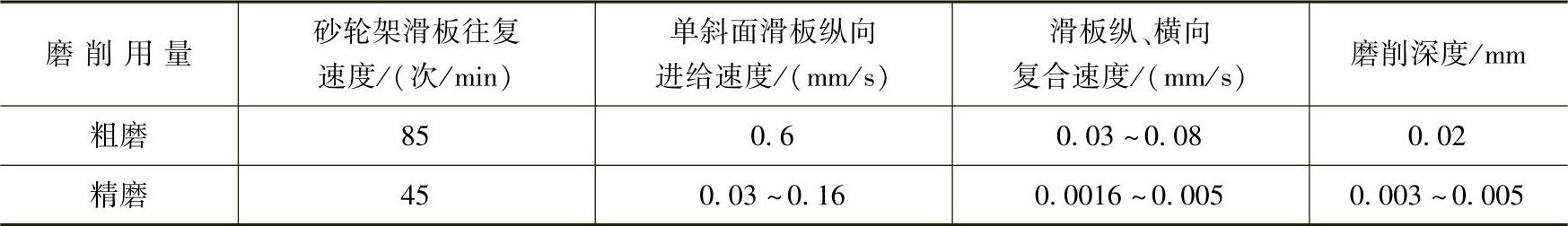

2)光曲磨削的磨削用量(见表8-17)

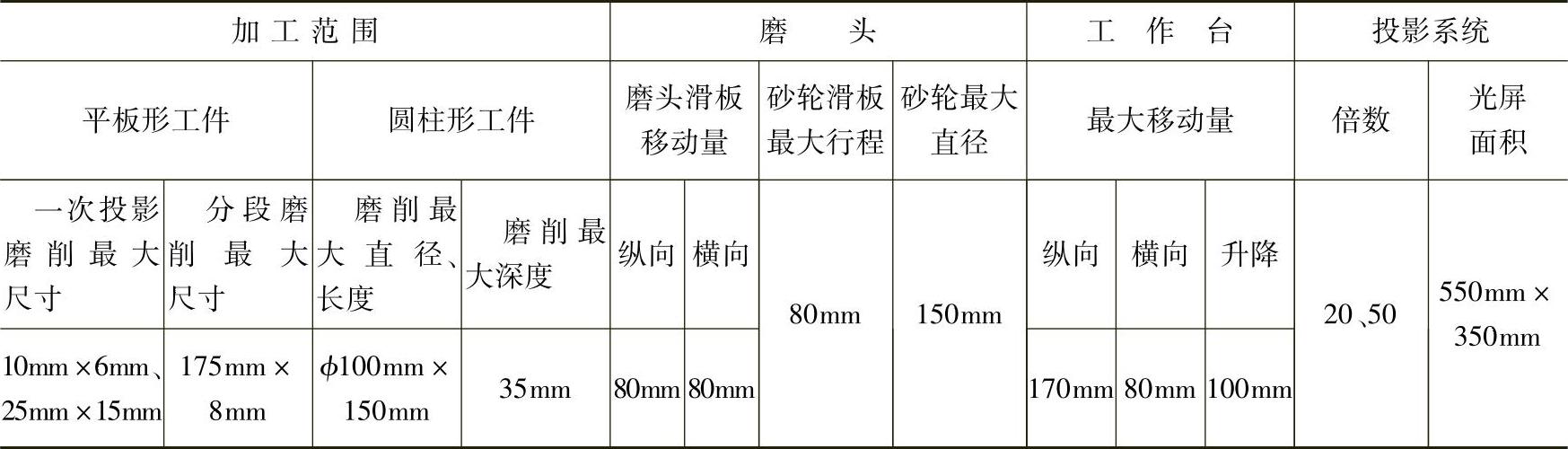

(2)光曲磨床的技术规格,见表8-18。

图8-25 分段磨削时工件的定位找正

表8-17 磨削用量

表8-18 M9017A型光学曲线磨床主要技术规格

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。