1.磨削原理与磨床组成

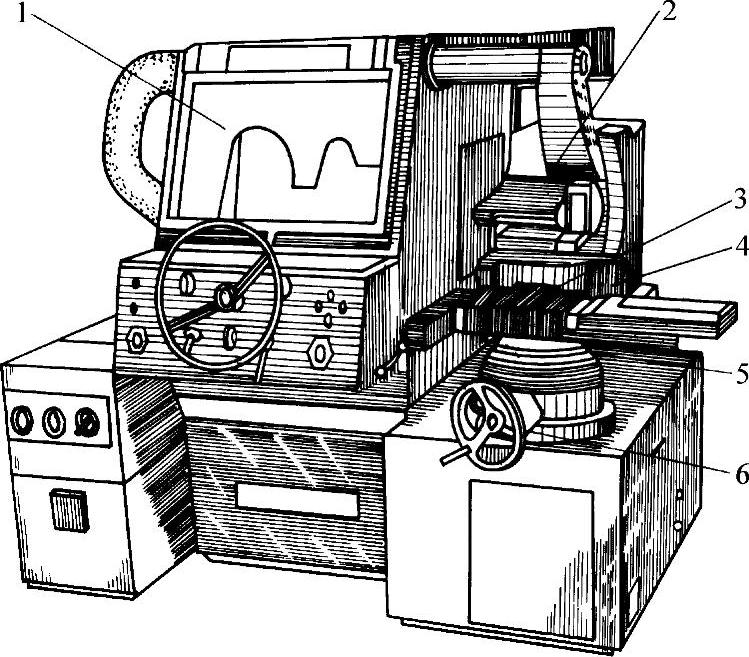

采用成形磨削夹具进行成形磨削时,需进行工艺设计、工艺计算和绘制工艺尺寸图,并需使用测量调整器、量块和千分表对工件各加工面与加工基准进行比较测量,调整工件各加工面与基准到位。而研制、设计成功的光曲磨床,则降低了人工对加工精度的影响,能较直观地进行成形零件的磨削成形,简化了操作过程。光曲磨床由两部分组成,如图8-22所示。

图8-22 M7017A型光学曲线磨床

1—投影屏幕 2—砂轮架 3、5、6—手柄 4—工作台

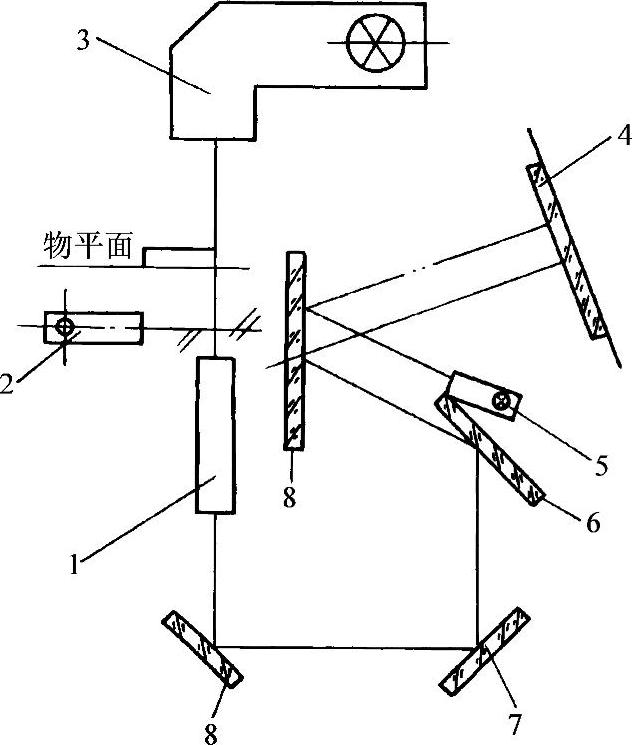

图8-23 M9017A光学曲线磨床的光学系统

1—50倍物镜 2—反射照明 3—透射照明 4—投影屏幕 5—光学指示仪 6、7、8—反射镜

(1)光学系统 包括投影放大系统,由放大镜、成像系统(投影屏幕等)构成;另一部分为照明系统,由透射照明和反射照明组成。其光学系统如图8-23所示。

(2)工件装夹与磨削装置 包括床身、工作台、砂轮架,以及手柄等传动与操作机构。工作台可作纵、横、垂直升降和回转运动,主要用作调整工件加工面的位置;砂轮架也有纵、横滑板,以作磨削进给运动。

2.磨削方法

(1)轨迹法 光曲磨床主要采用砂轮沿工件加工(型)面连续展成磨削成形。其工艺过程如下:

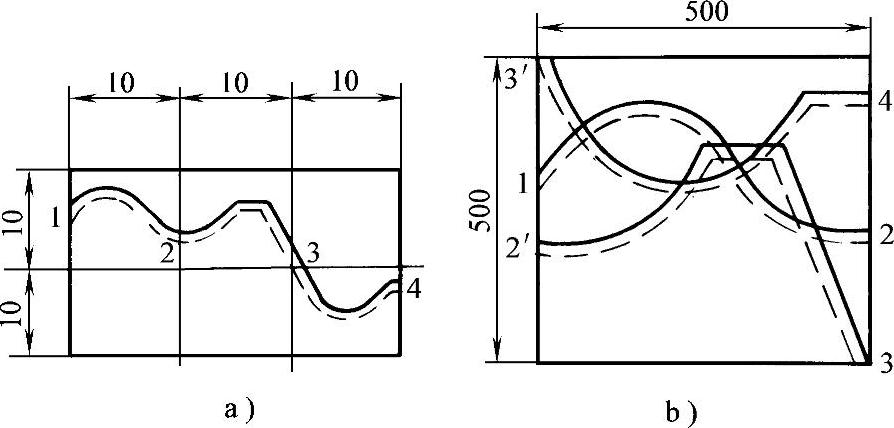

1)将工件的型面,放大50倍,采用精密绘图机绘制在“描图样”上,并夹在屏幕4上;M9017A光曲磨床的投影屏幕尺寸为500mm×500mm,因此,其上只能看到小于10mm×10mm的工件加工(型)面的轮廓。若工件尺寸超过此尺寸范围,则可对型面进行分段,如每段均放大50倍,并重叠绘制在同一幅“描图样”上,如图8-24所示。并夹在屏幕上。

2)工件加工(型)面若在10mm×10mm以内,则可沿投影于屏幕上的工件型面(也放大50倍)与放大50倍的“描图样”,对照并移动砂轮架纵、横滑板磨去余量(见图8-24a上虚线处)。(https://www.daowen.com)

若型面大于10mm×10mm,则可逐段磨削成形。如图8-24b所示:先按图上1-2段曲线磨出工件上的1-2段型面;调整工作台带动工件向左移动10mm,并按图上2′-3段曲线磨出工件上的2-3段型面;最后,向左、向上分别使工件移动10mm,按图上3′-4段曲线磨出工件上的3-4段型面。

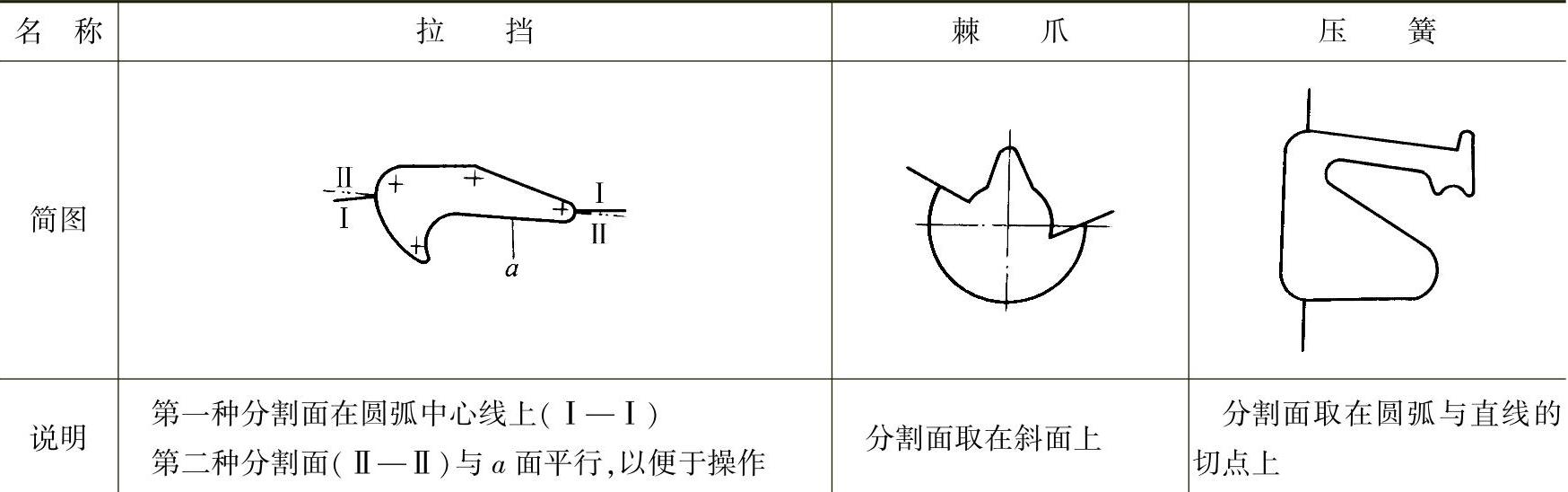

3)为使磨削出的工件型面之间能光顺平滑、精确地连接,常采用按几何元素来进行分割,以便合理地进行分段磨削,见表8-13。

图8-24 分段磨削

a)工件外形 b)放大图

表8-13 几种分割面的选取方法

(2)切入法 即采用成形砂轮进行切入式磨削,成形砂轮的型面须与工件加工(型)面完全吻合、精确一致。因此在光曲磨床上采用切入法时亦需使用金刚石和相关夹具(见图8-4、图8-5)精密修整砂轮成形。

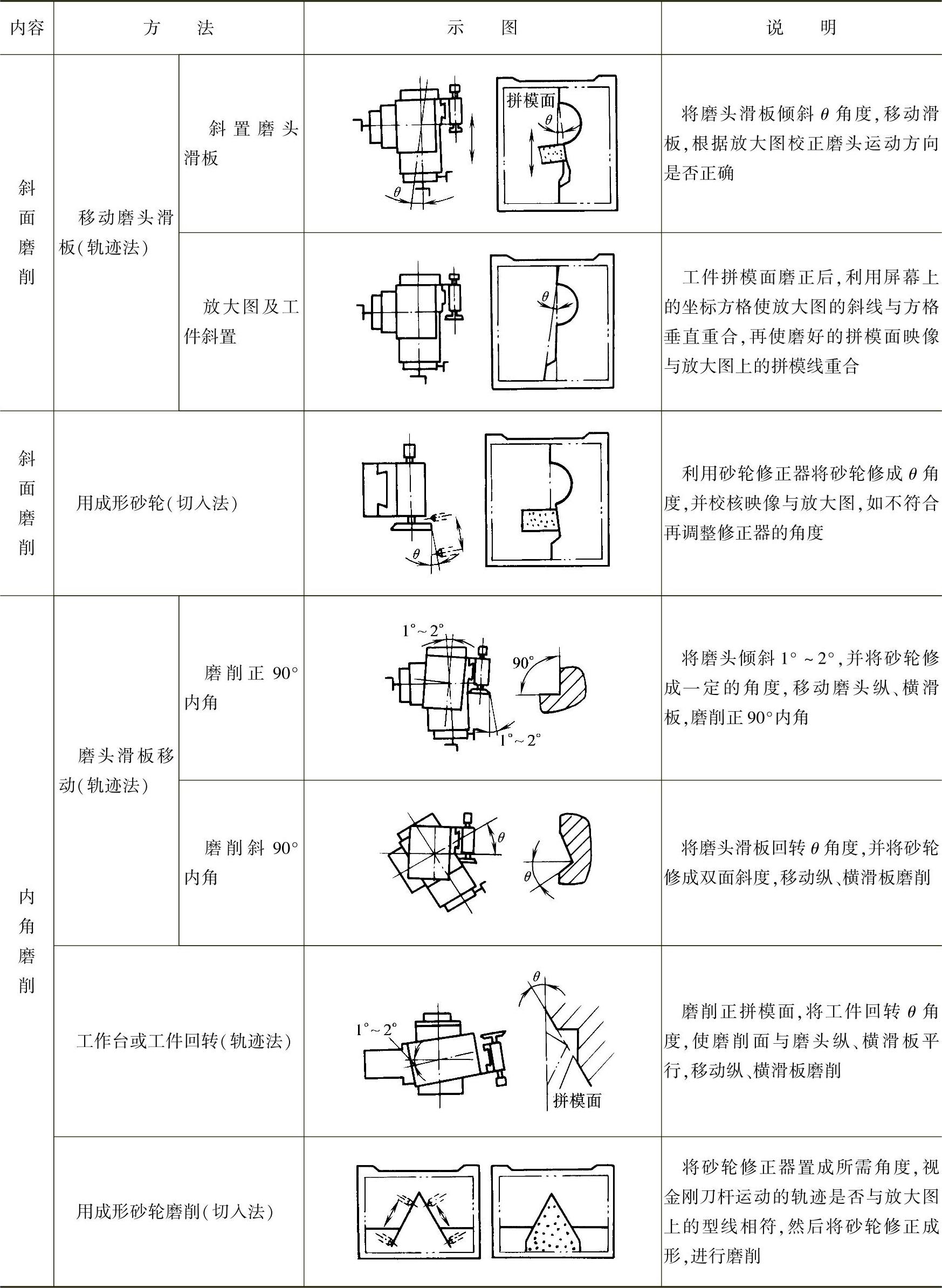

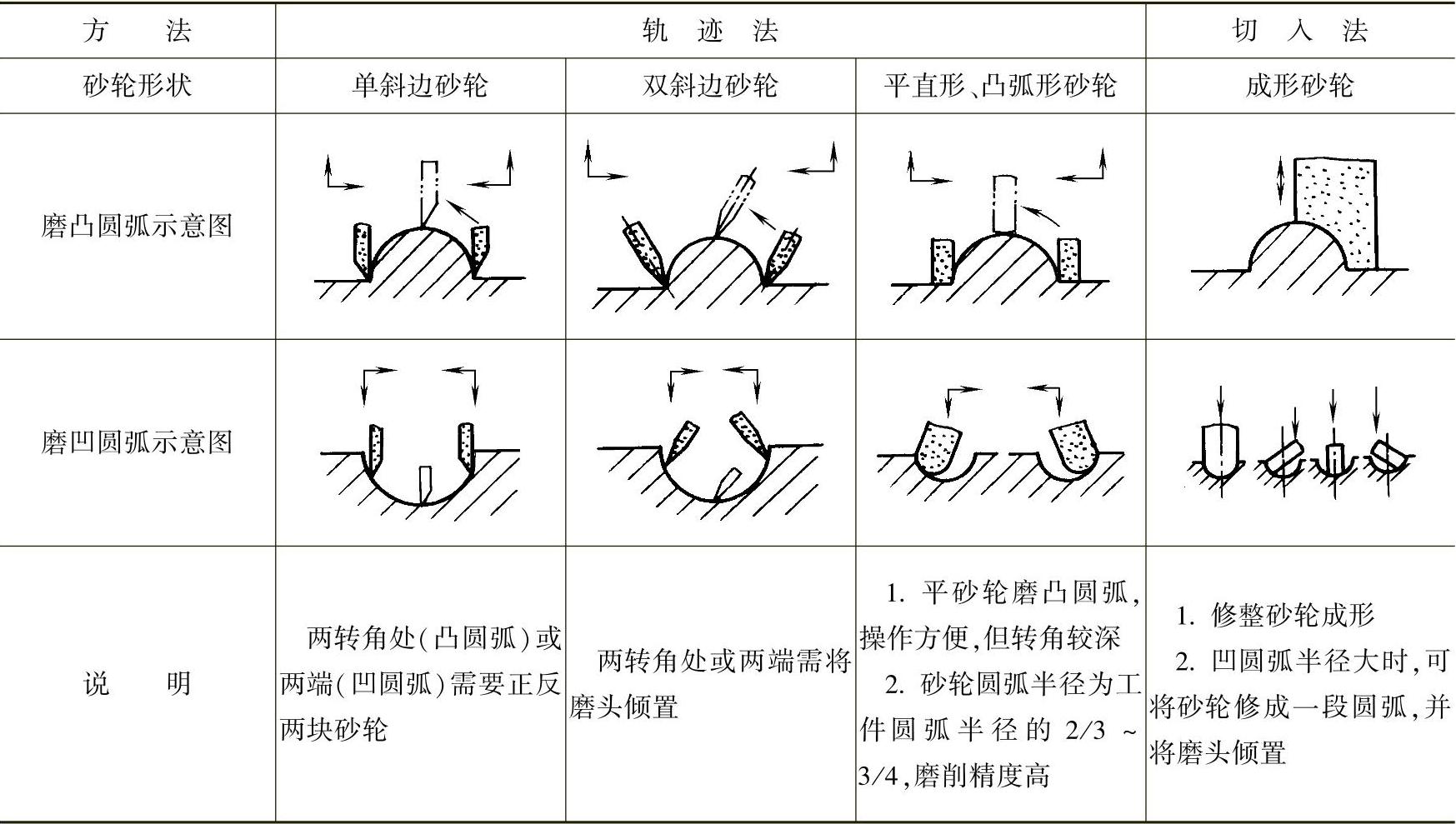

应用轨迹法和切入法磨削斜面、内角与圆弧的方法见表8-14和表8-15。

表8-14 斜面及内角的磨削

表8-15 圆弧磨削法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。