尽管光学曲线磨床、数控曲线磨床、连续轨迹坐标磨床,在冲模成形零件——凸模、凹模拼块的成形磨削工艺中应用已比较多。但是,采用分段成形磨削仍然是用来对冲裁模凸模、凹模拼块进行精密成形加工的主要方式。

兹根据上述原理、规则,以及工艺设计与计算、测量、调整工件在夹具上精密位置的方法和方式,进行典型实例解析。

1.单向正弦电磁夹具磨削实例

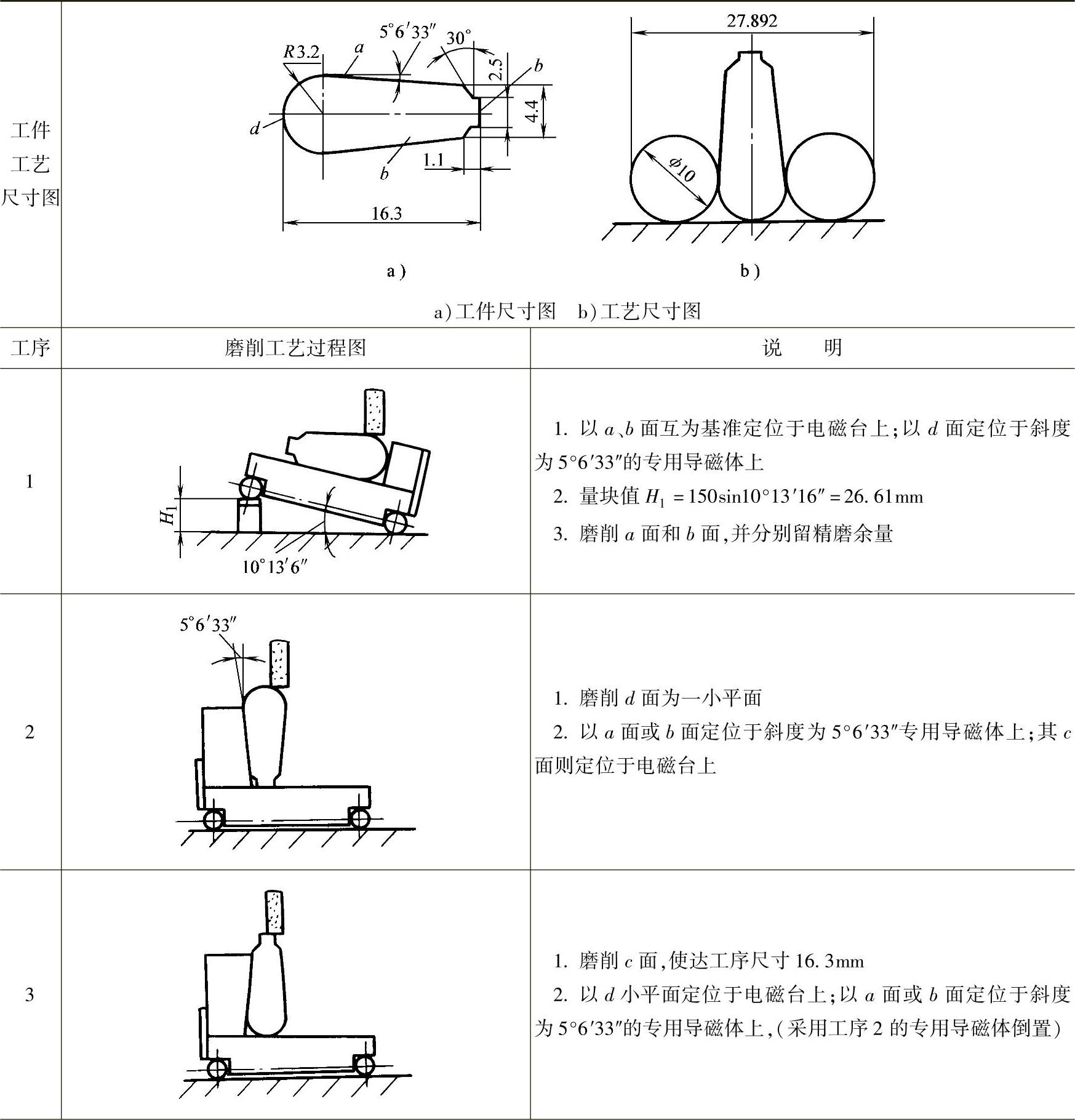

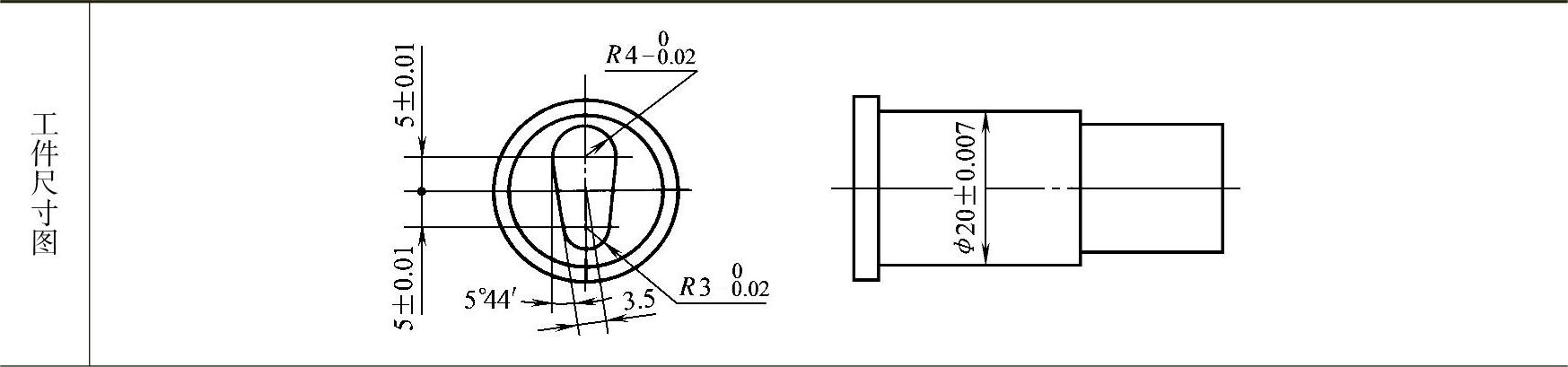

采用单向正弦电磁夹具,定位、夹紧成形工件,并配以成形砂轮,顺次、分段磨削成形工件的各加工面。现以磨削电机转子硅钢片冲模中的冲槽凸模为典型实例,见表8-4。

表8-4 电机转子硅钢片槽冲凸模分段磨削工艺过程

(续)

2.正弦分中(度)夹具磨削实例

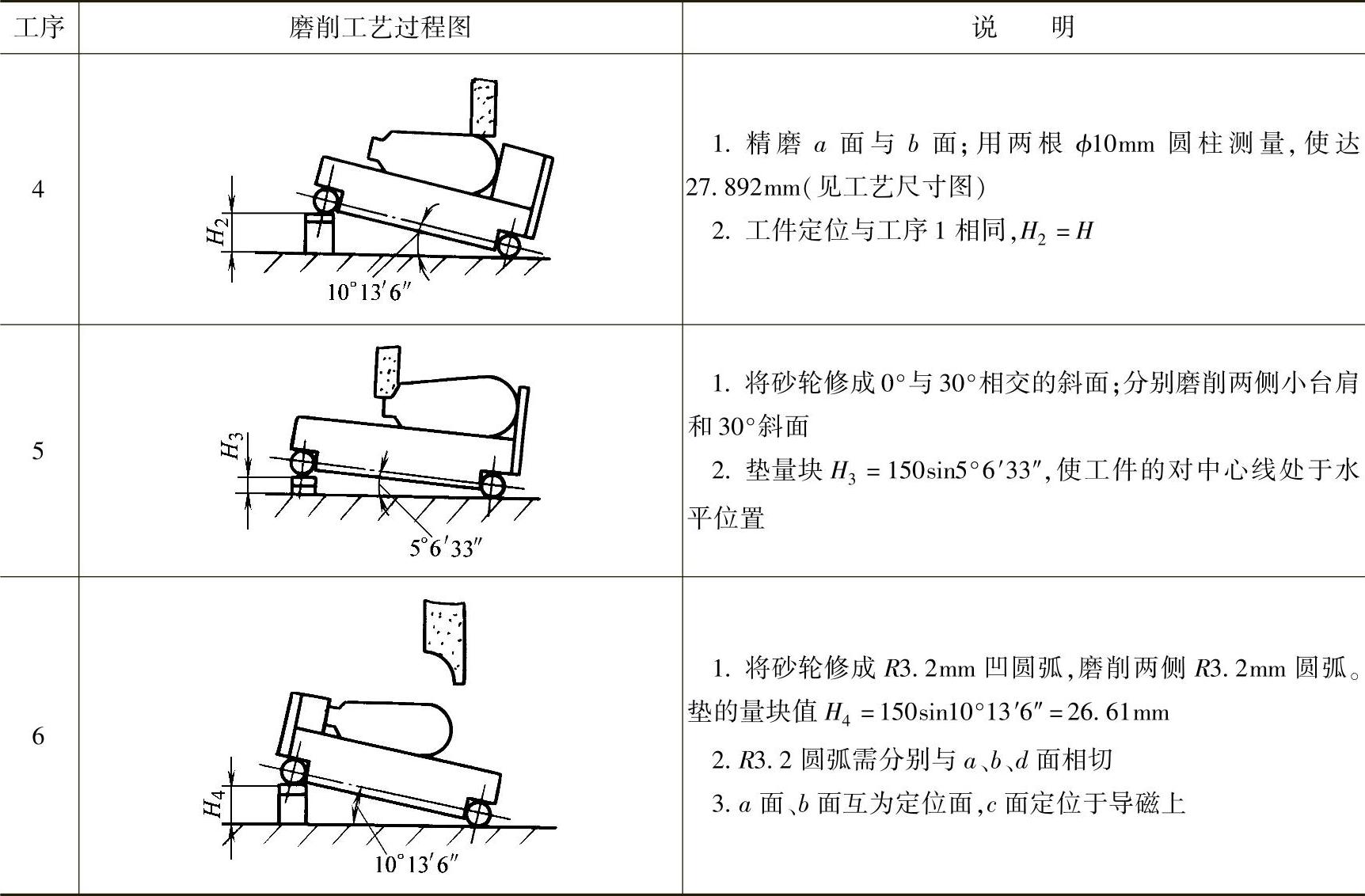

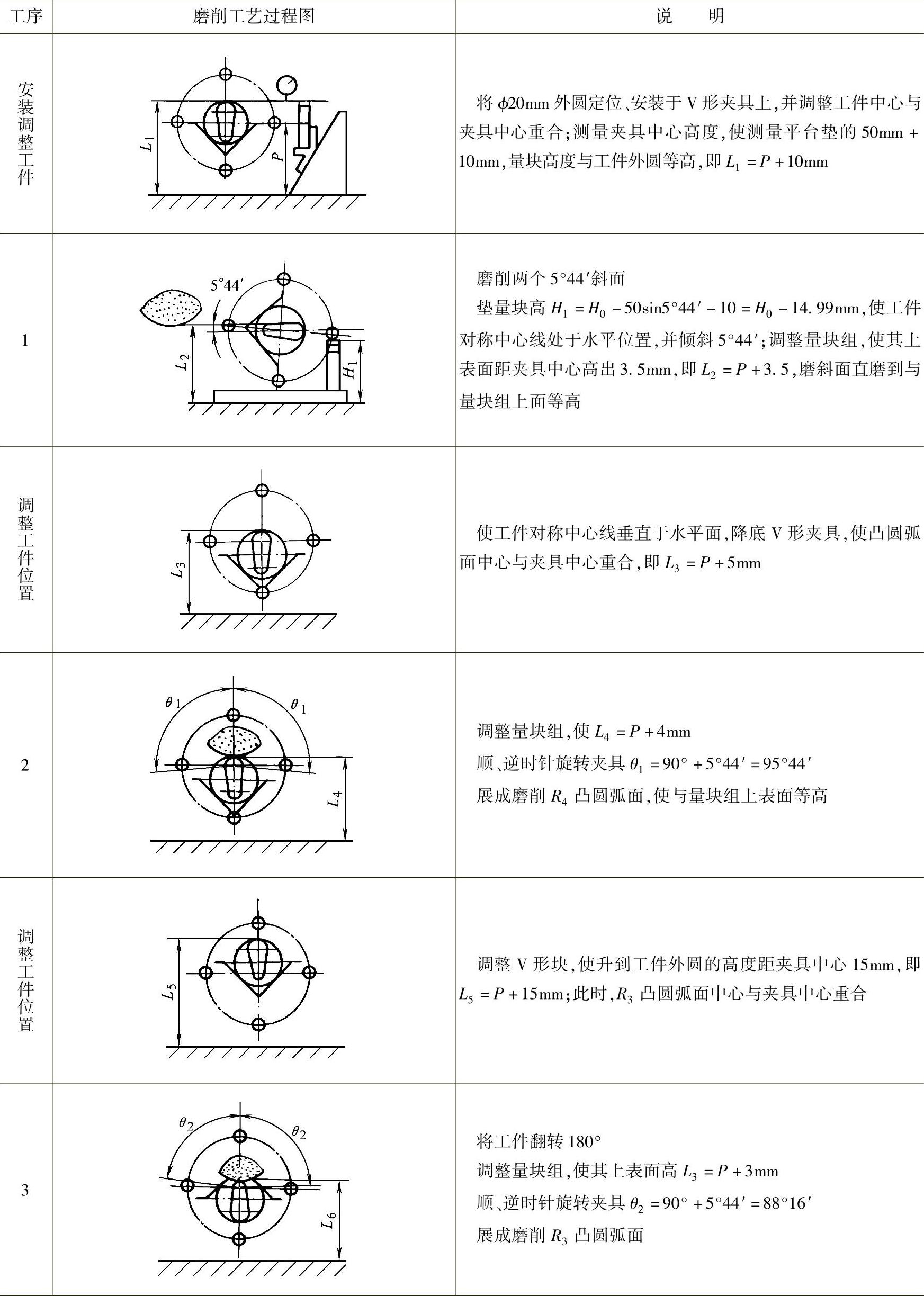

采用正弦分中夹具进行成形磨削,也属于回转中心定位磨削成形方式,属于展成法。现举成形凸模为典型实例来说明其磨削工艺过程,见表8-5。

表8-5 正弦分中夹具磨削实例

(续)

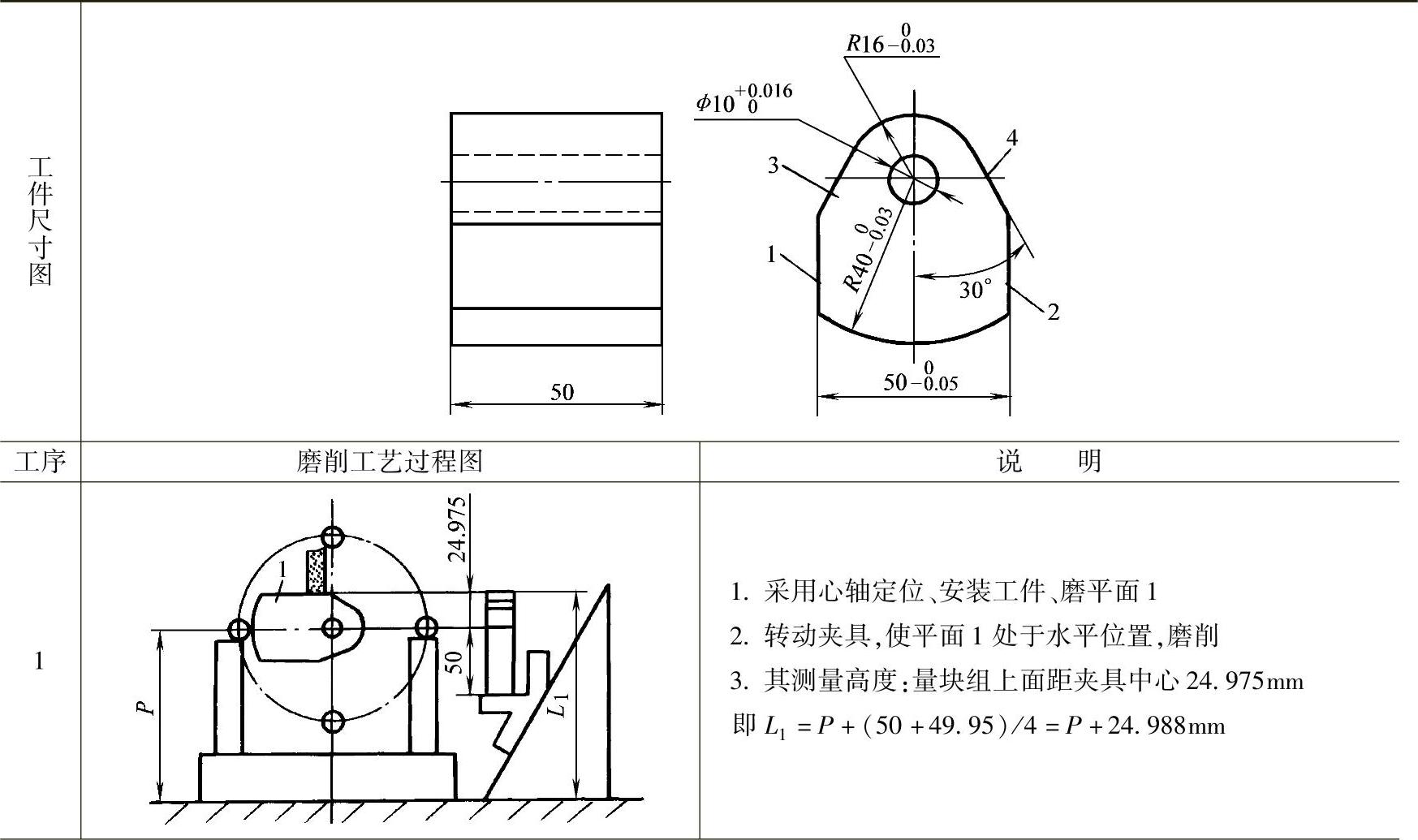

3.旋转夹具磨削实例

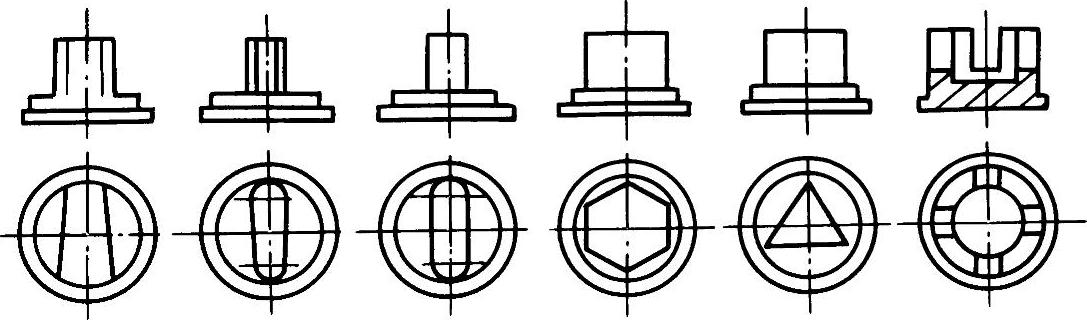

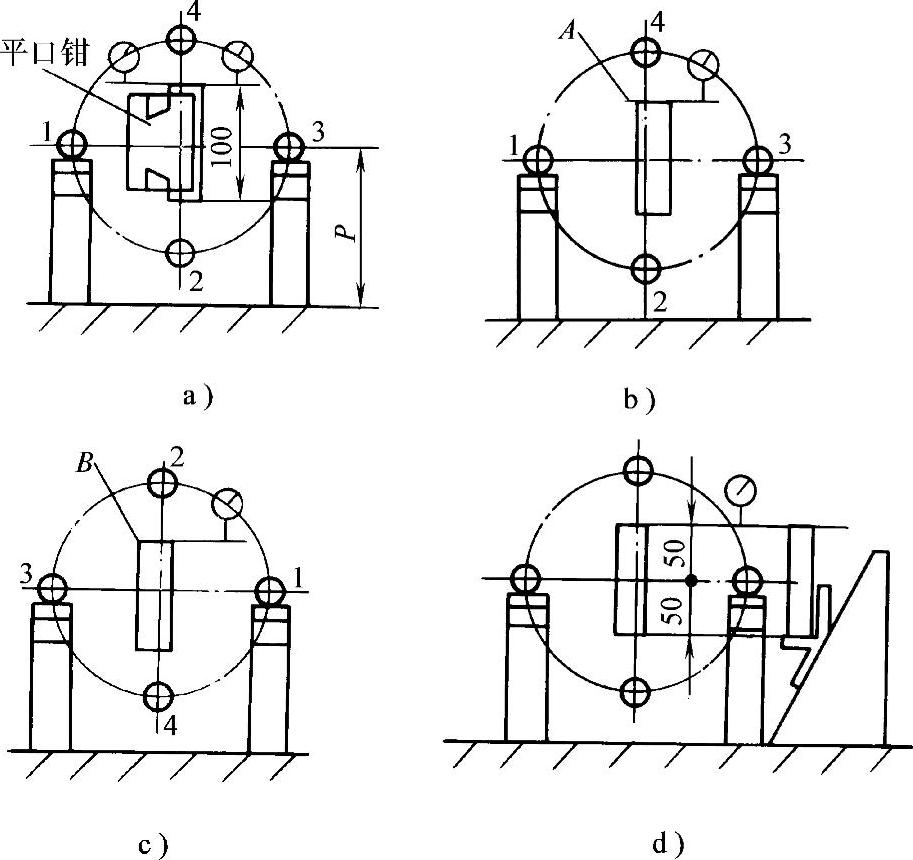

旋转夹具(见图8-17)适用磨削以圆柱面定位,并带有台肩的多角体,等分槽(见图8-18),以及带一个或两个台圆柱的工件。

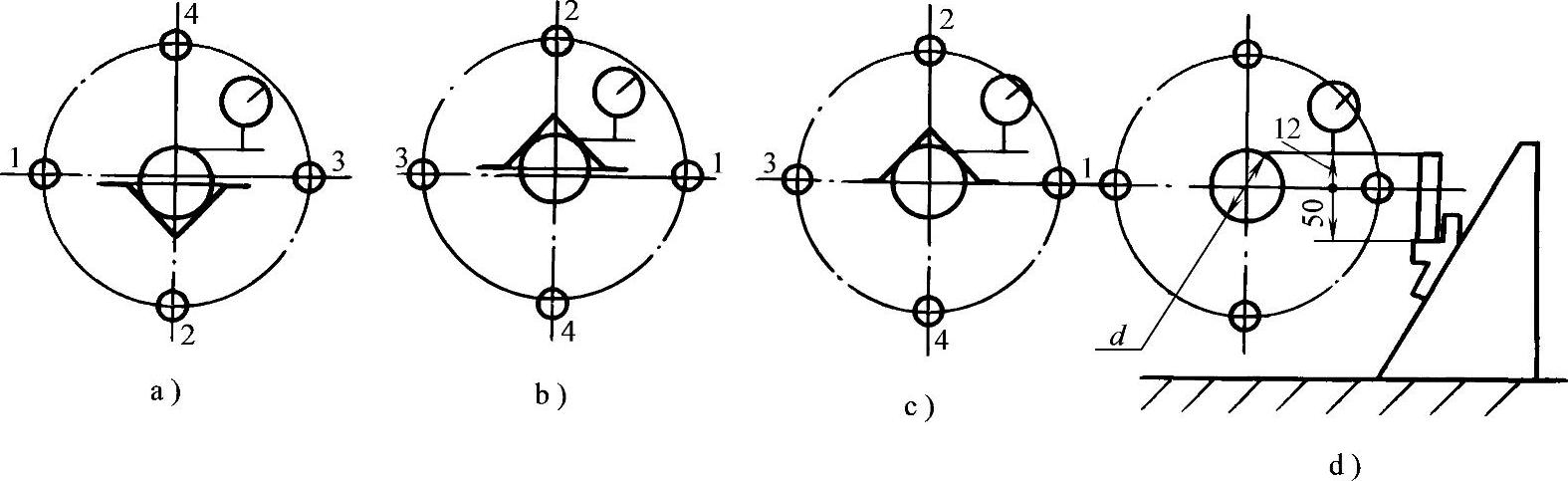

磨削工件以圆柱定位、安装在夹具滑板上的V形夹具上;并按图8-19a、b所示,使用千分表测量、调整工件定位圆柱中心与夹具主轴中心重合(见图8-19c)。此后,即可旋转主轴使工件按工艺尺寸图进行调整并顺次展成磨削型面。其典型实例见表8-6。

4.万能夹具磨削实例

万能夹具安装于成形磨床上,可用于磨削平面、平面与圆弧面、或圆弧面与圆弧面之间相连接的各种复杂形状的工件。

图8-17 旋转夹具结构

1—定位块 2—撞块 3—正弦分度盘 4—正弦圆柱 5—精密垫板 6—V形块 7—螺母 8—滑座 9—螺杆 10—滑板 11—主轴 12—钩形压板 13—夹紧螺钉

图8-18 工件形状

图8-19 工件中心的调整方法

表8-6 旋转夹具磨削凸模工艺过程

(续)

万能夹具的以下两部分构造决定了其成形磨削的功能:

(1)正弦分度机构 由正弦分度盘、角度游标、正弦圆柱、量块垫板组成,其分度盘与夹具旋转主轴相连接,实现旋转运动,进行正弦分度,并在正弦圆柱与精密垫之间垫入量块组以测量、控制工件加工面的磨削位置和范围。

夹具中心高度测定采用比较测量法,以确定被加工面的测量高度。其测量方法如图8-20和图8-21所示。

图8-20 万能夹具中心高的测定

图8-21 圆弧磨削的测量高度

a)凸圆弧 b)凹圆弧(https://www.daowen.com)

1)图8-21a所示:在精密平口钳上装有100mm量块,并采用量块组校正平口钳,使100mm量块上端处于水平位置。再使千分表测量A面,并记下读数,如图8-21b所示;将主轴旋转180°,测量B面并使其读数与A面读数相比较,调整滑板,使B面读数与A面相同,如图8-21c所示。

此时,在测量调整器上,垫入100mm量块,再使用千分表来测量、调整测量调整器,使其测量平台上的量块与精密平口钳上的量块等高。则测量平台B面(见图8-17)与夹具中心的距离为50mm,如图8-21d所示。

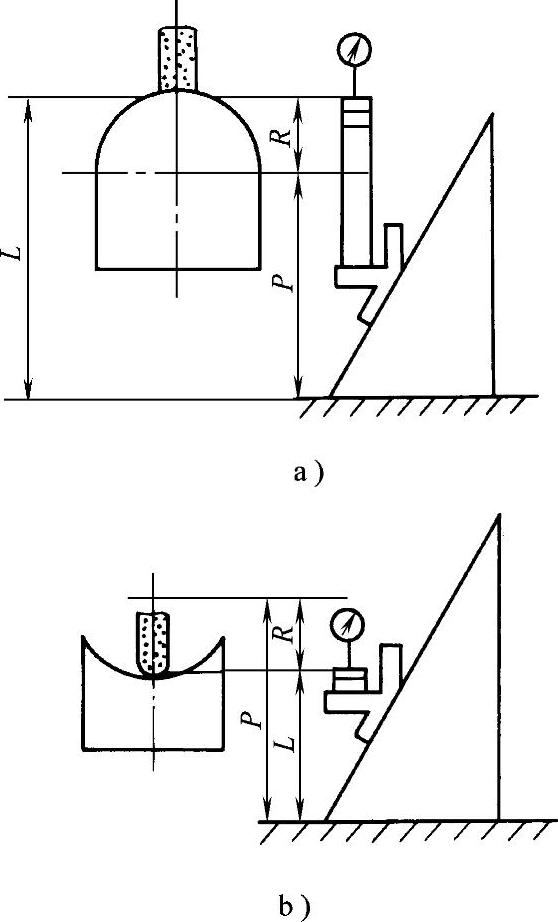

2)当磨削圆弧面时,须通过以上方法测定夹具中心高度;采用比较测量法,以测定圆弧面的高度,如图8-22所示。

图8-22a所示为磨削凸圆弧面,其加工面的测量高度

L=P+R

图8-22b所示为磨削凹圆弧面,其加工面的测量高度

L=P-R

3)磨削凸圆弧面采用平砂轮即可;磨削凹圆弧面时,则需采用圆弧形砂轮;对于半径很小的凹圆弧面,则需采用成形砂轮进行磨削。

其一般磨削工艺顺序可参见表8-7。

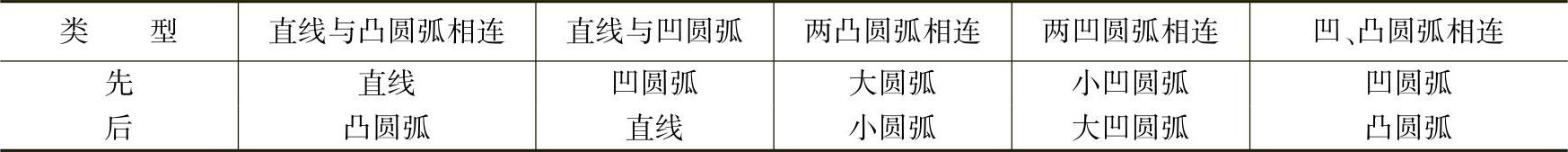

表8-7 几种类别型面磨削的次序

(2)工件定位、装夹、位置调整机构 主要由固定于夹具主轴上的“十字”导轨滑板、固定滑板上平口钳、电磁夹具组成。

(3)万能夹具磨削工艺要点 根据万能夹具原理,其工艺要点如下:

1)分析工件几何形状,合理进行分段,使能顺次磨削成形。

2)将工件上平面调到水平位置,或将凸、凹圆弧面的回转中心顺调到夹具中心进行重合,以便顺次磨削成形。

3)磨削前需进行工艺设计与工艺尺寸换算。因此,须在工件上建立平面坐标,以计算工件各段的加工定位基准,并设计成成形磨削工艺尺寸图。

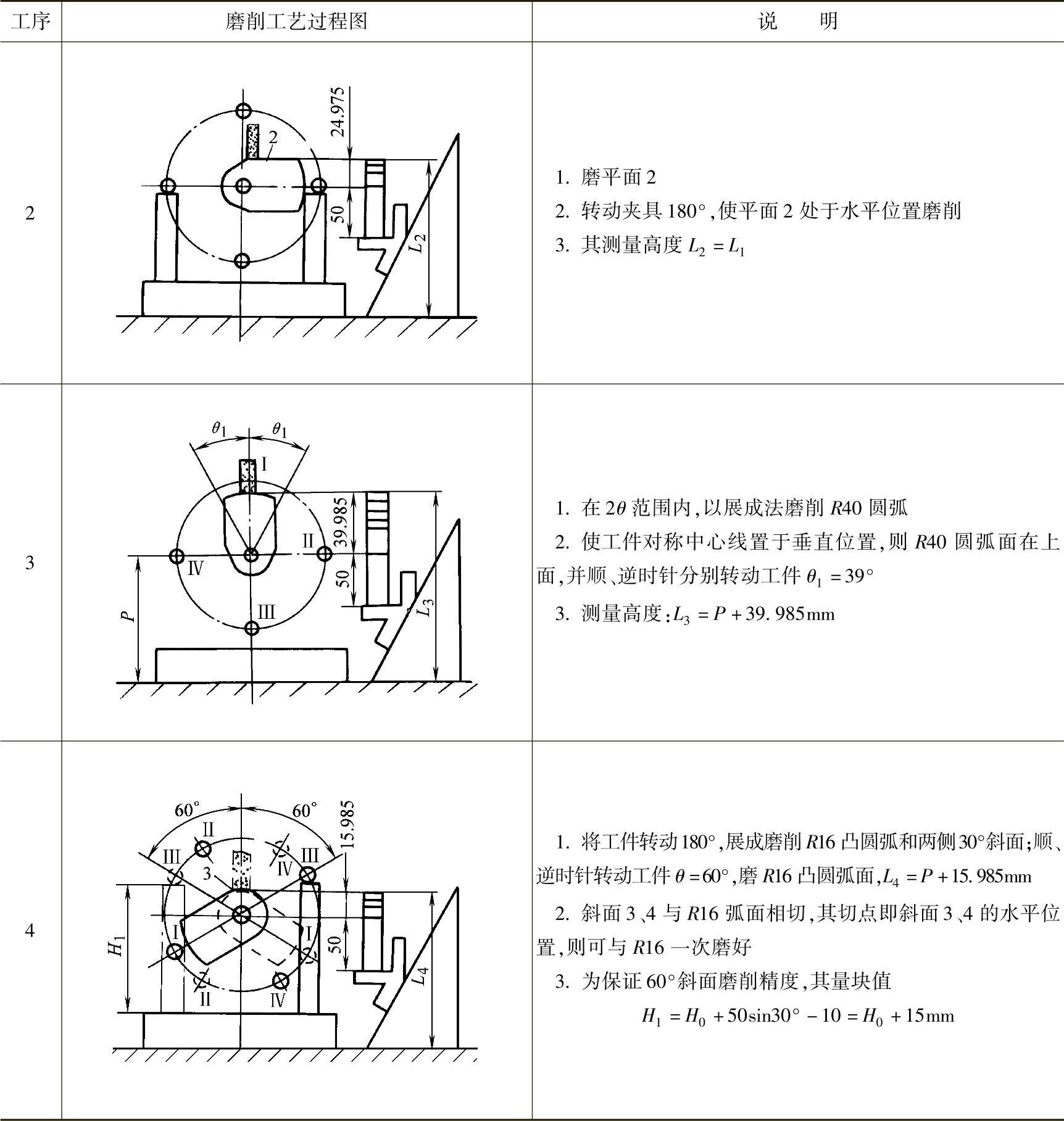

(4)典型磨削实例

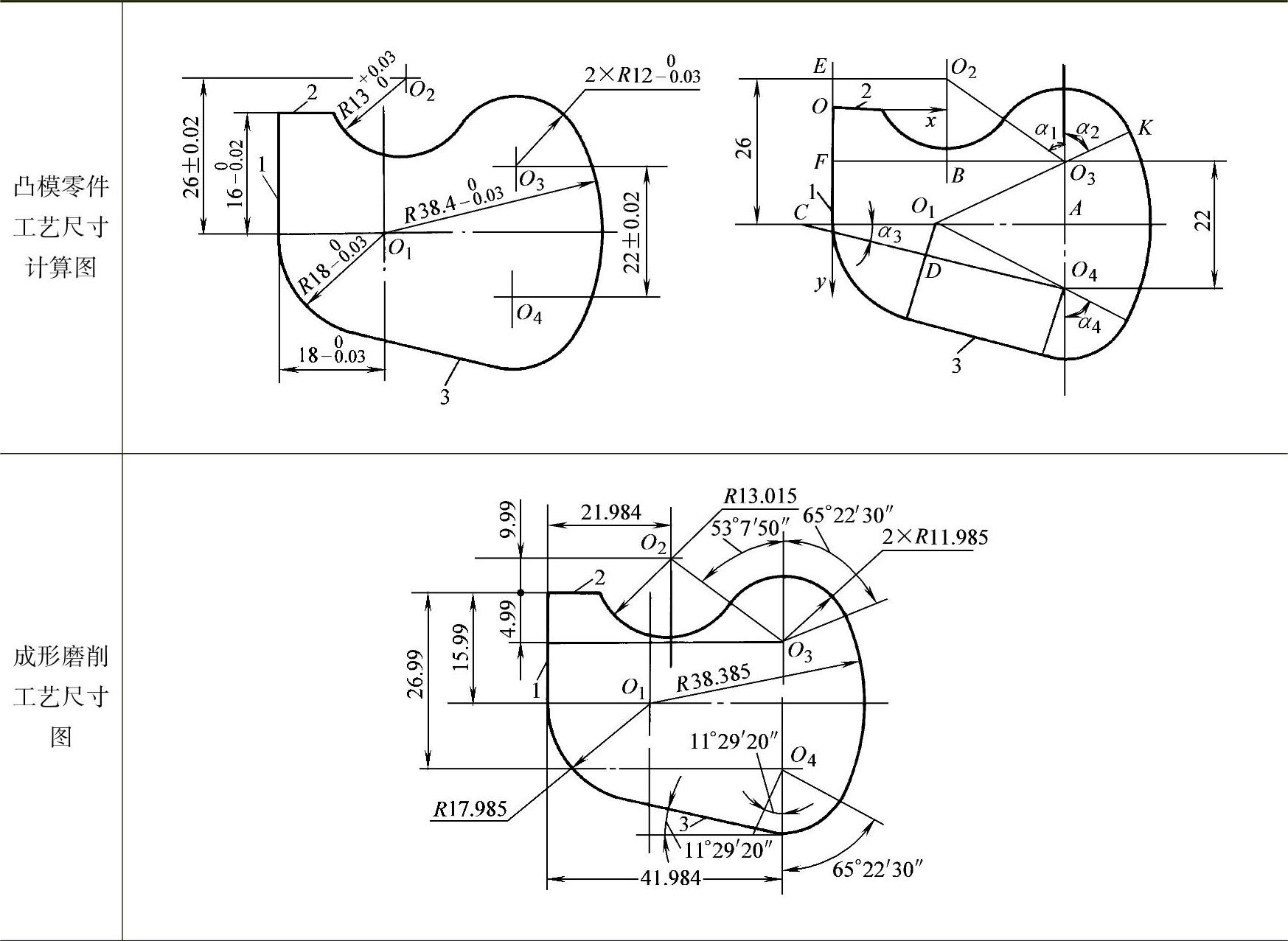

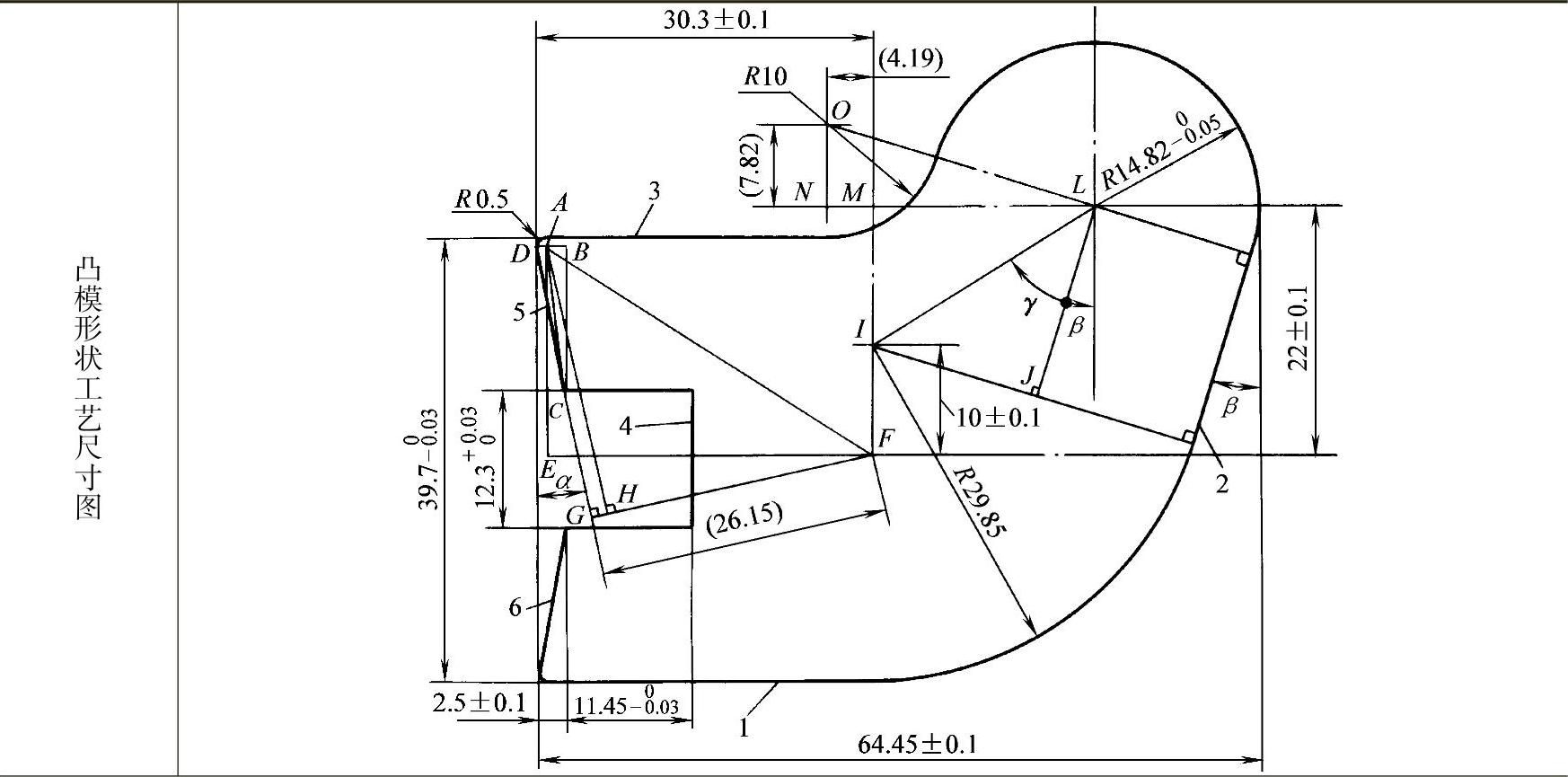

1)工件Ⅰ:为具有三个平面和五个圆弧面组成的封闭凸模。

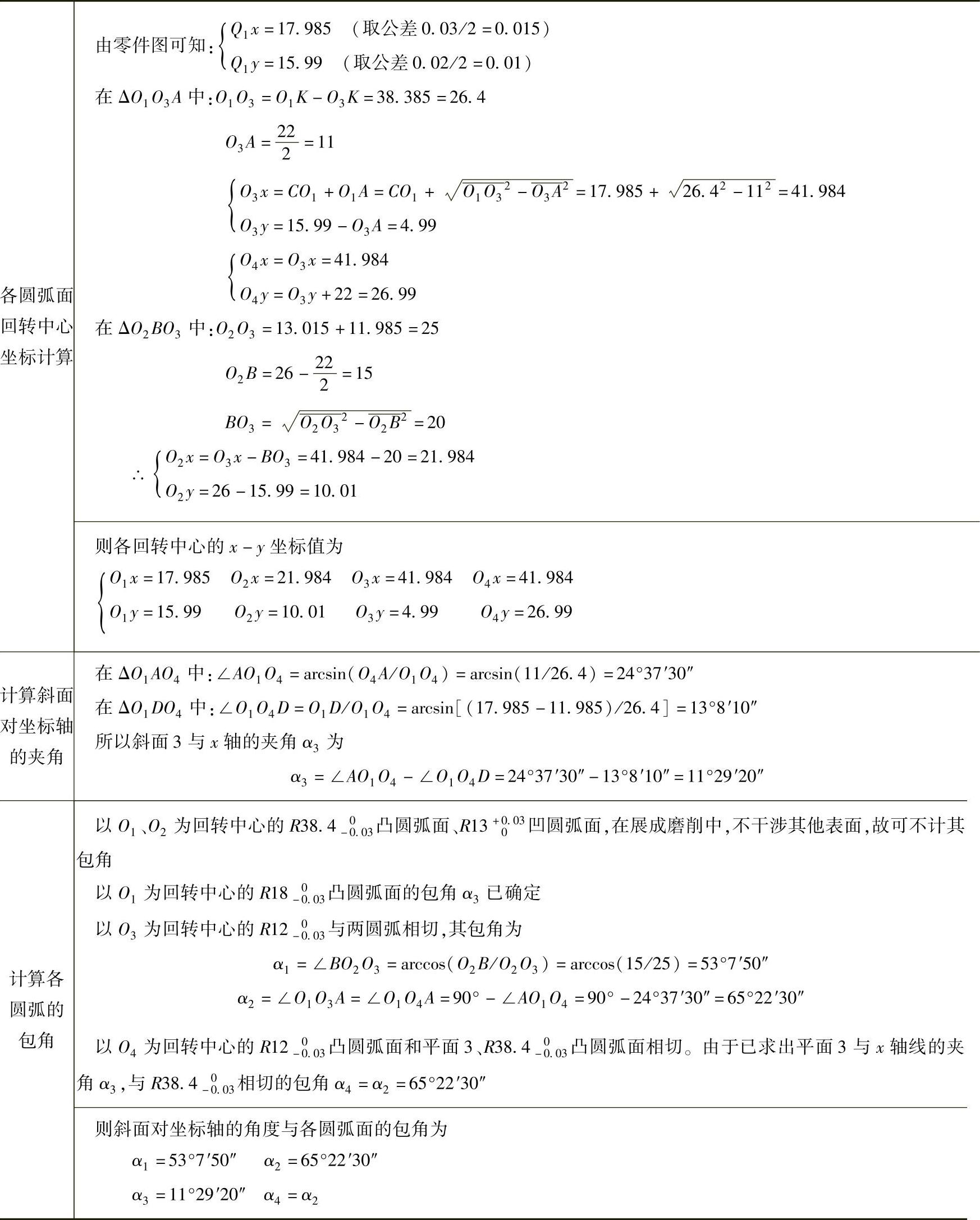

经分析,选择相互垂直的平面1、2作为磨削的工艺基准,并建立xoy工艺坐标系,依次进行计算,做磨削工艺尺寸图,见表8-8和表8-9。

表8-8 成形凸模万能夹具磨削工艺计算

(续)

将表8-8中计算出的O1、O2、O3、O4的坐标值,斜面与坐标的夹角,以及与各圆弧面相对应的包角,全部标注在成形磨削工艺尺寸图中,则可对定位、固定在万能夹具中的工件进行测量、调整,顺次磨削成形。

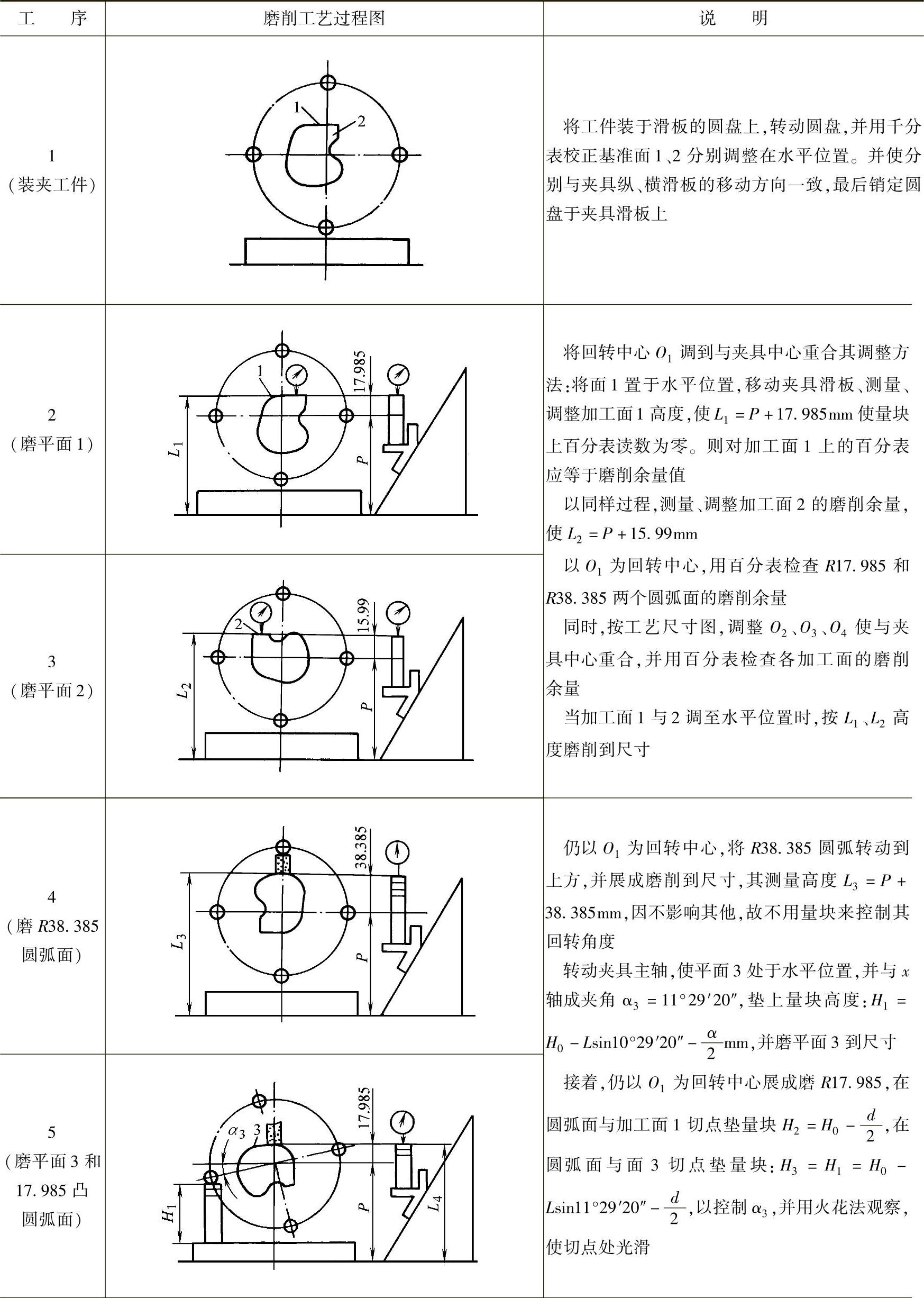

其测量、调整和磨削工艺过程见表8-9。

表8-9 成形凸模万能夹具磨削工艺过程

(续)

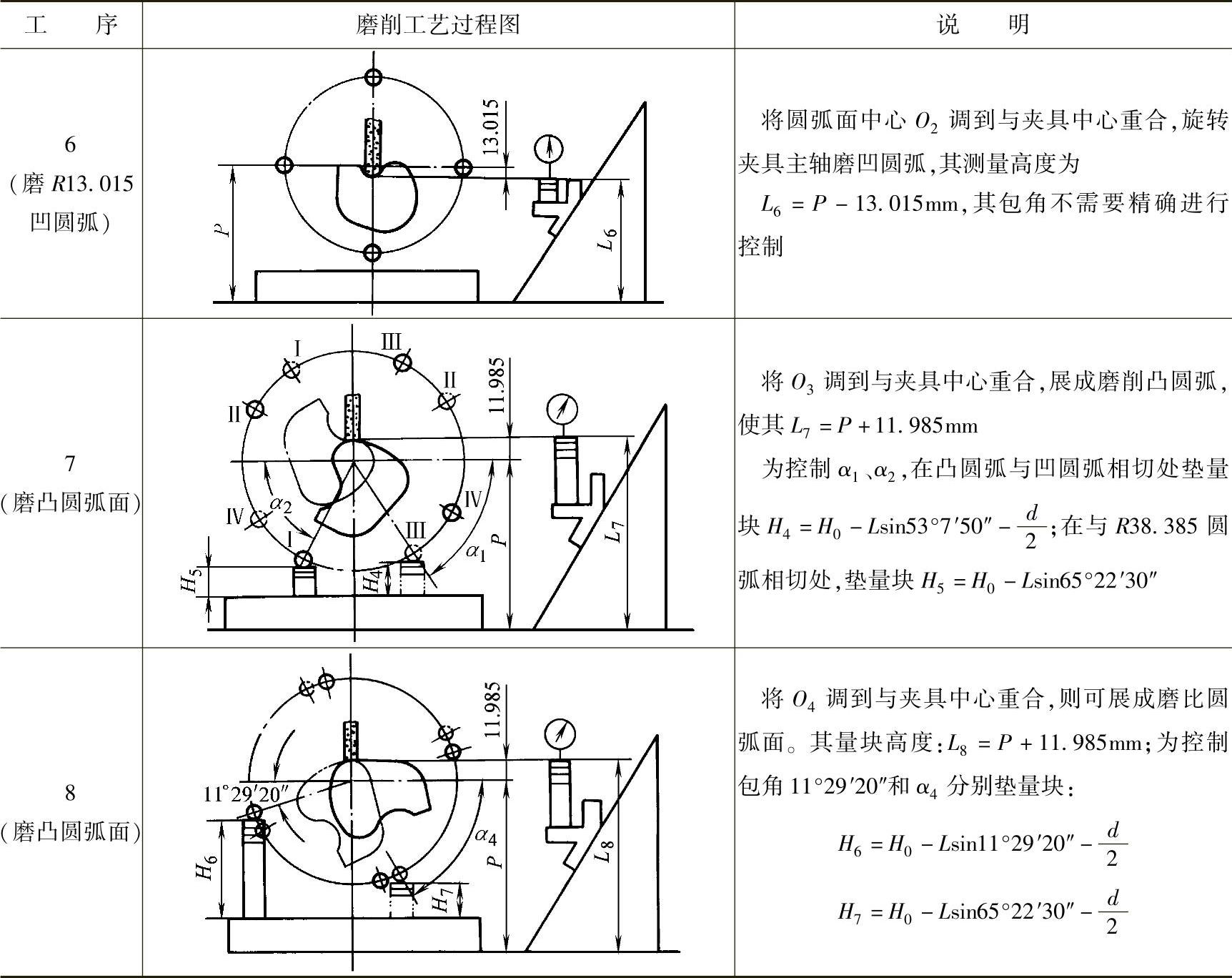

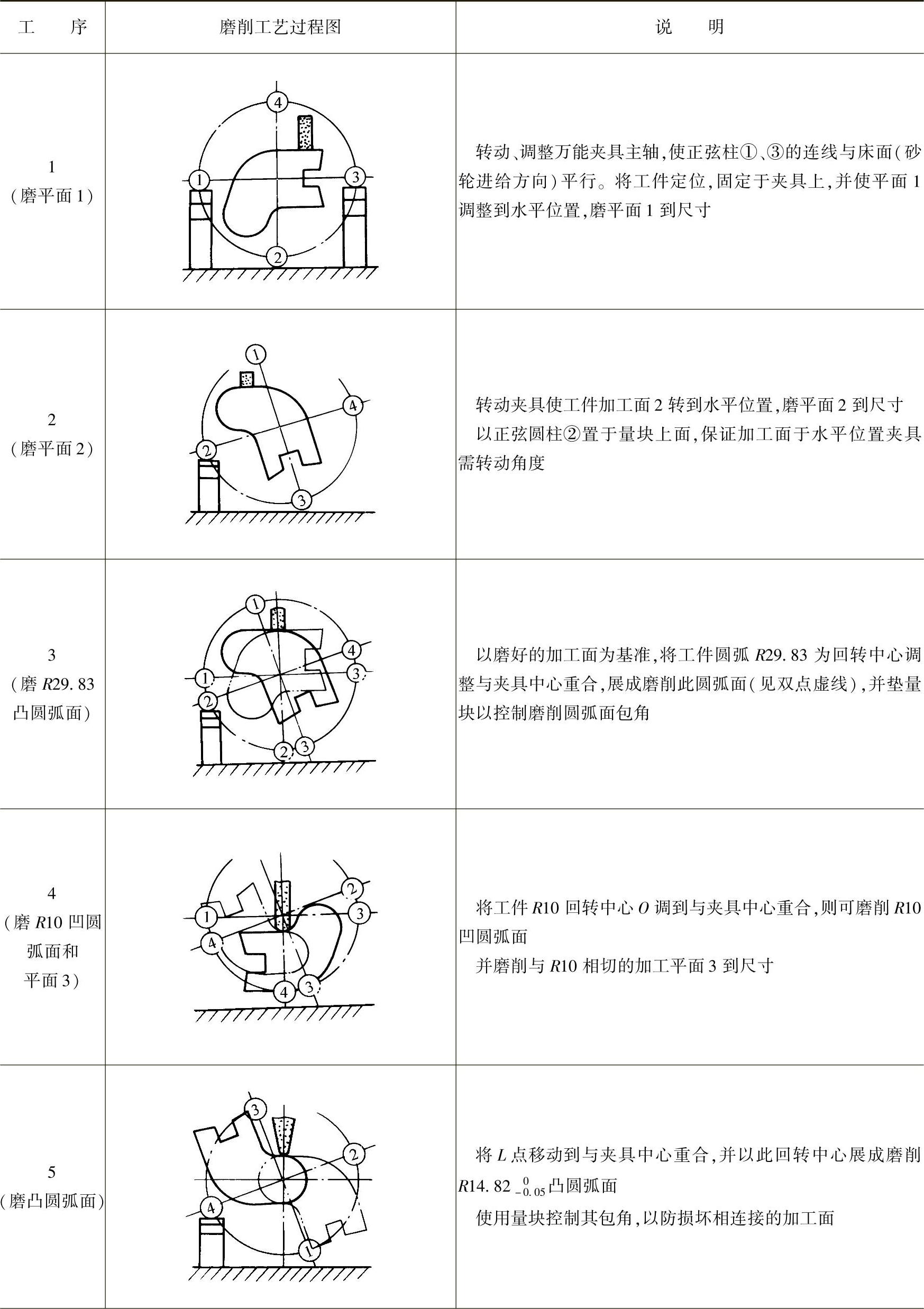

2)工件Ⅱ:该工件具有8个平面,3个凸、凹圆弧面和2个小圆弧(R0.5),其磨削顺序和工艺过程见表8-10。

表8-10 凸模成形磨削工艺过程实例

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。