1.成形磨削方法

成形磨削方法主要有展成法和仿形法两种。

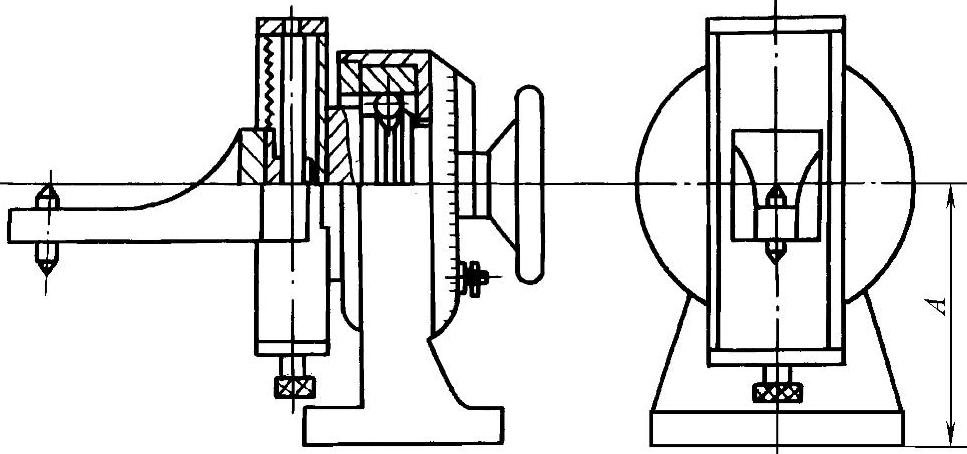

(1)展成法 常采用正弦分中夹具与平磨、曲线磨床和图8-2所示成形磨削系统对二维圆弧面进行展成磨削成形。

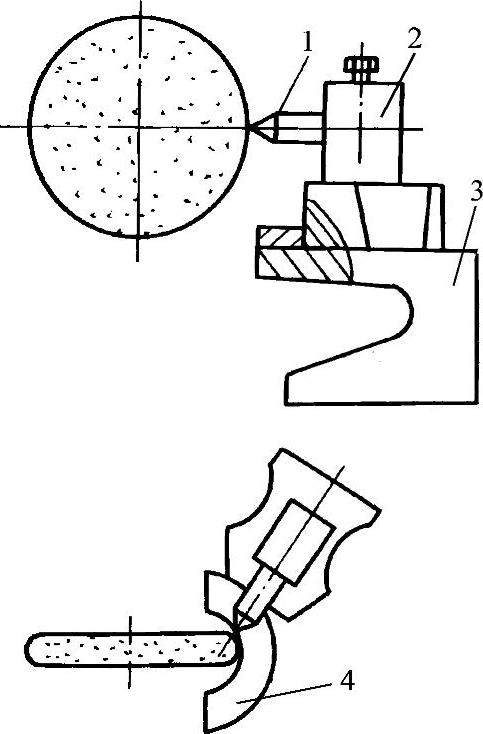

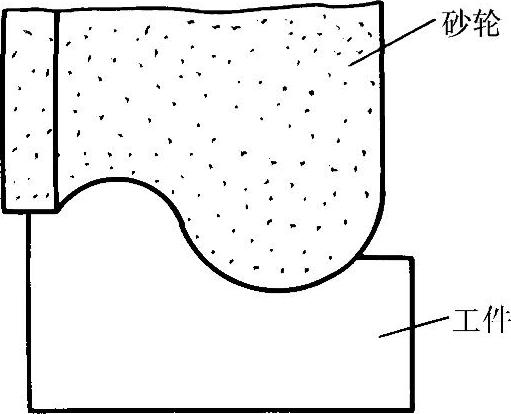

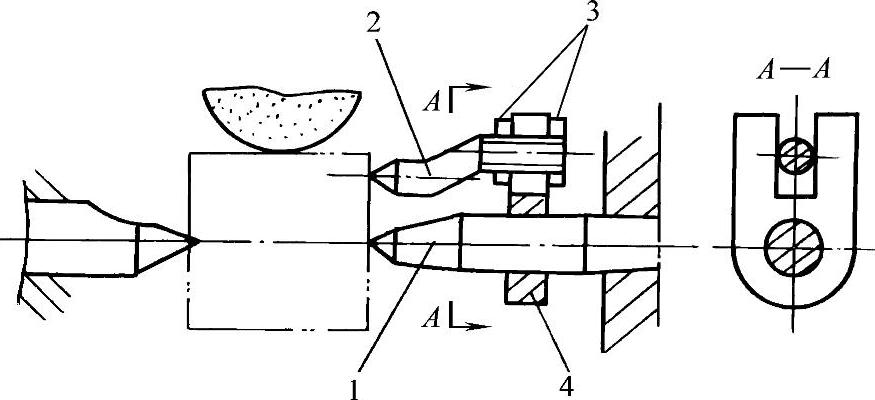

(2)仿形法 是指采用砂轮修整夹具(见图8-4、图8-5)将砂轮精密修成与工件形状、尺寸完全吻合的(相同的相反)型面,并用来磨削工件,如图8-6所示。

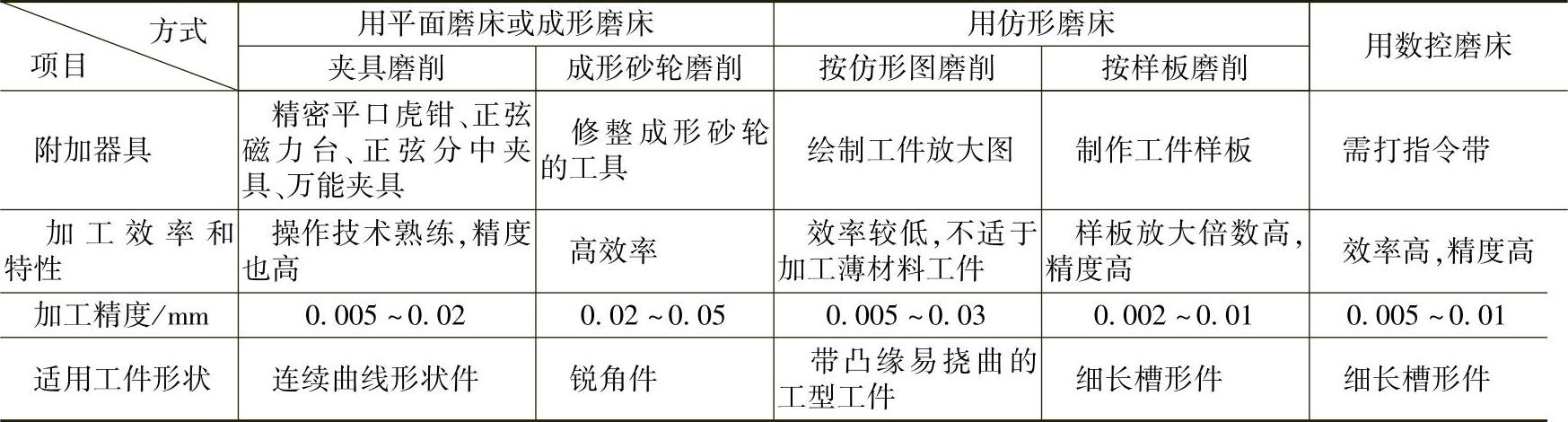

(3)展成法与仿形法的特点,见表8-2。

2.成形磨削的顺序

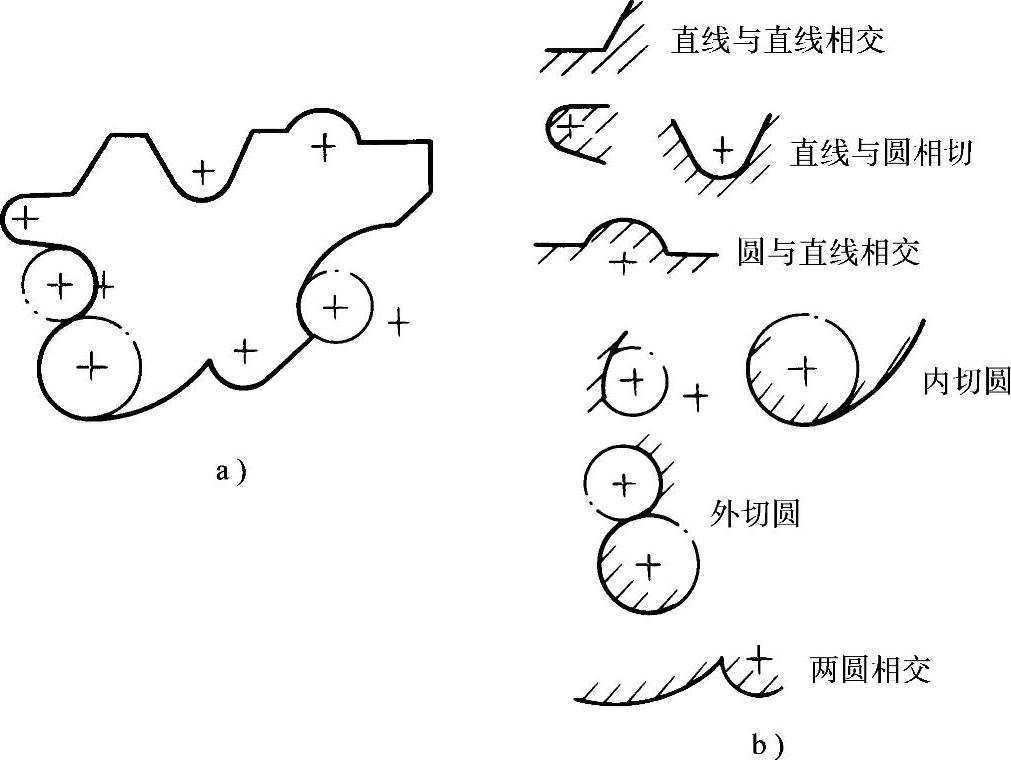

冲裁模的凸模、凹模拼块,一般是由多圆弧面和多角度平面相互平滑、光顺地连接成封闭的柱状、型孔、柱状的下端,型孔的上端即构成凸、凹模的刃口,如图8-7所示,并参见表8-1中的R07、R08……。

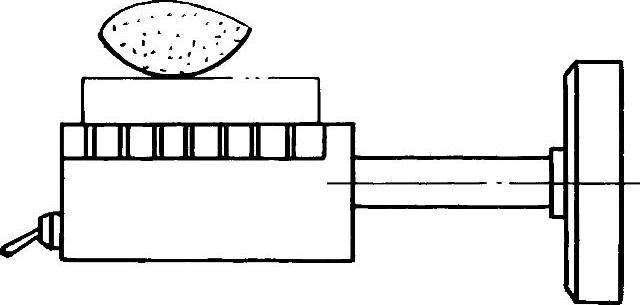

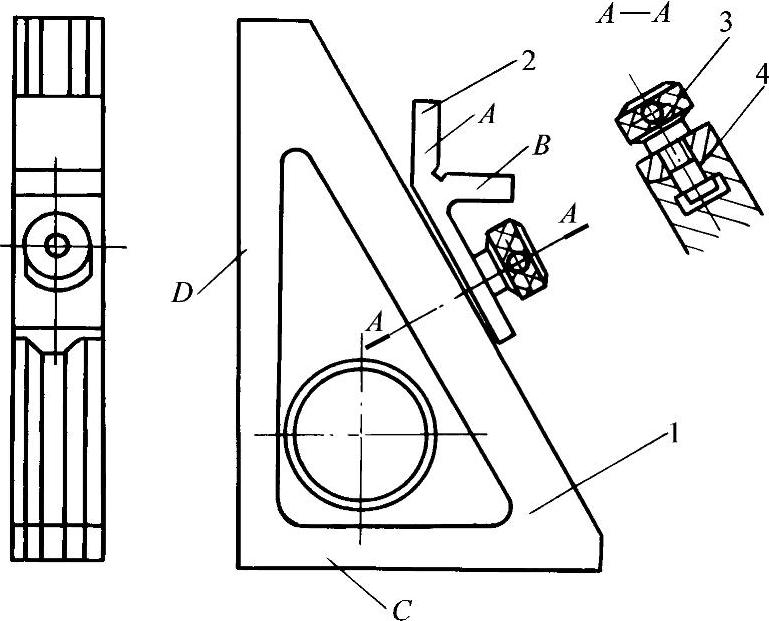

图8-4 修整圆弧砂轮的工具

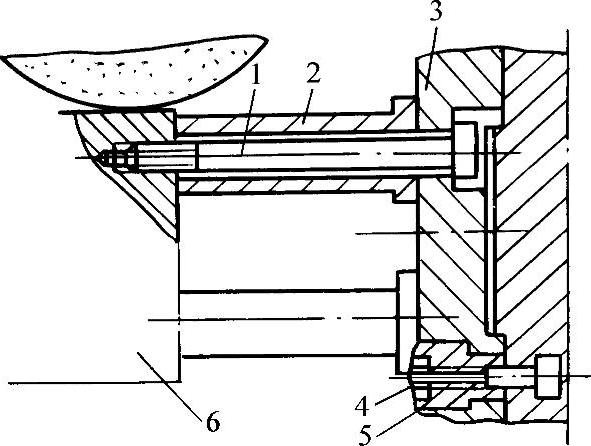

图8-5 用靠模工具修整砂轮

1—金刚刀 2—靠模工具 3—支架 4—样板

图8-6 用成形砂轮磨削

表8-2 主要成形磨削方法的比较

可见,在成形磨削时,根据工件形状与技术要求,常采用分段磨削,并混合运用展成法与仿形法(见实例)。同时,根据长期实践与分析,在进行凸模与凹模拼块成形磨削时,需遵守下列规则:

图8-7 复杂几何型线的分解磨削

a)复杂几何型线 b)分解后简单的几何型线

1)先确定磨削水平与垂直方向的基准面;再顺次磨削与基准面相平行的加工面,精度高或较大的加工面。

2)当平面与凹圆弧面相连接时,需先磨削凹圆弧面,再顺次磨削平面;当平面与凸圆弧面相连接时,需先磨削平面,再顺次磨削凸圆弧面。

3)两凸圆弧面相连接时,应先磨削半径较大的凸圆弧面;两凹圆弧面相连接时,应先磨削半径较小的凹圆弧面。

4)应先磨削形状简单、操作方便的面。

3.成形磨削工艺方式

(1)回转中心定位磨削工艺

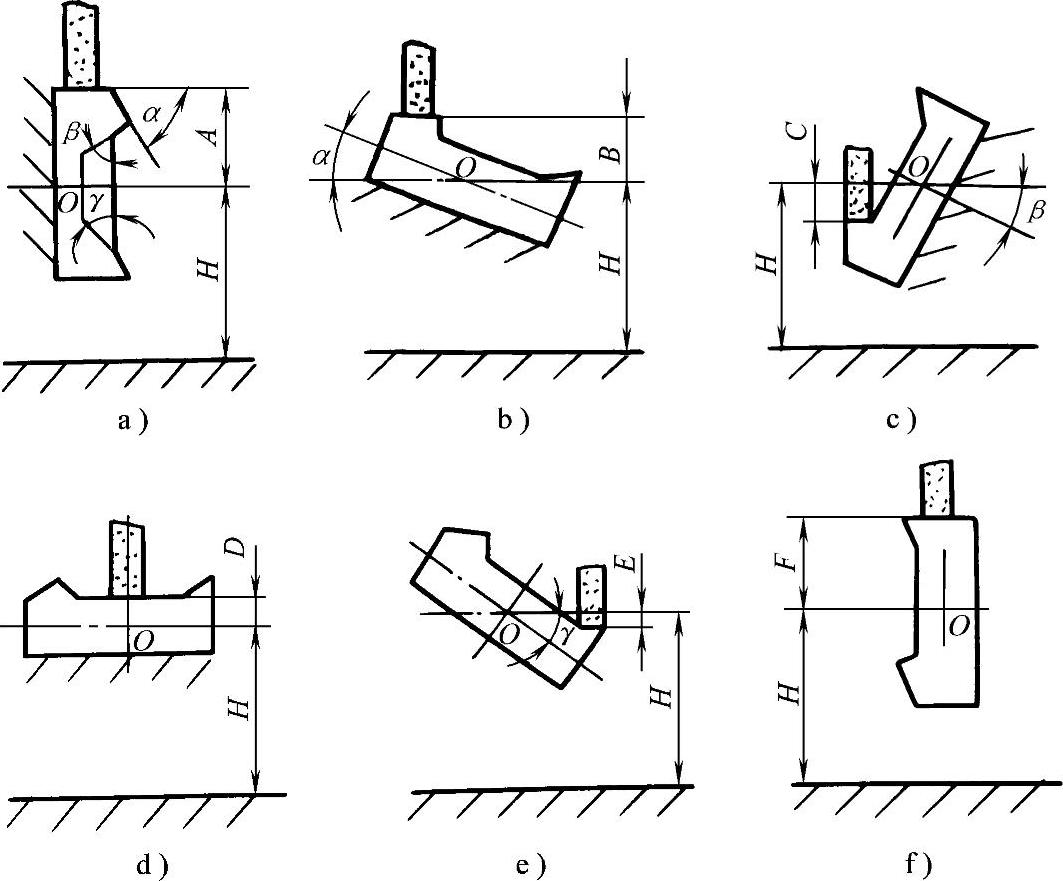

1)在万能夹具(见图8-2中件8)的X-Y导轨滑座上,根据工件形状及其尺寸要求,安装有精密平口台虎钳或正弦磁力夹具。在夹具上定位、安装工件。此后,根据工艺尺寸计算图,采用测量调整器、量块、千分表作比较测量,以调整、找正工件在夹具上的回转中心的座标位置。再根据工艺尺寸图,以回转中心(见图8-8上的O点)转动夹具,当分别转动到α、β或γ角度时,其相应平面则处于水平位置,此时,可顺次对各加工面进行磨削。此即为回转中心定位磨削方式,如图8-8所示。

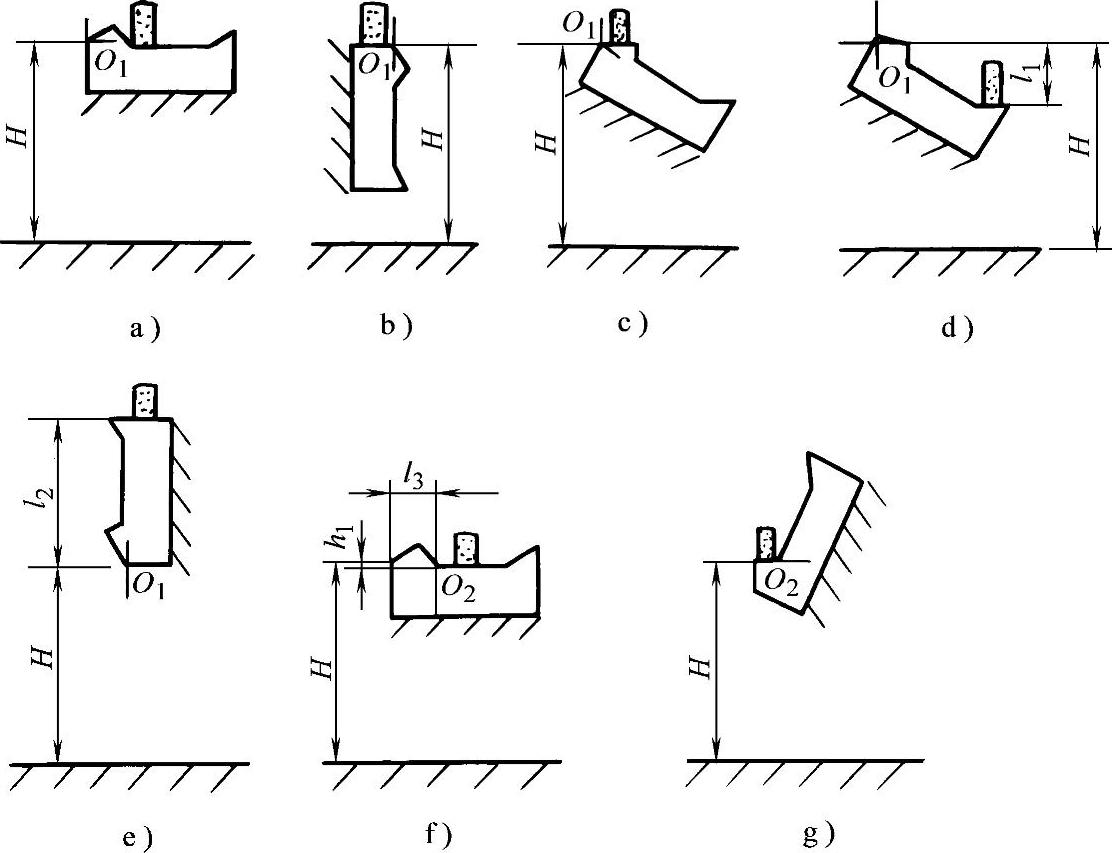

2)图8-9所示为具有多回转中心的定位磨削。其特点是需计算各回转中心的坐标位置。磨削时,需根据工艺计算图对夹具(含工件)进行调整,找正各回转中心位置。因此,多回转中心定位磨削将会降低加工精度。

图8-8 一个中心回转磨削

图8-9 多个中心回转磨削

3)安装于万能夹具X-Y导轨滑座上的平口台虎钳、磁力夹具以及工件直接装于滑座时的连接方式分别如图8-10、图8-11、图8-12所示。

图8-10 精密平口钳装夹

图8-11 电磁吸盘装夹

图8-12 直接用螺钉和垫柱装夹

1、5—螺钉 2—垫柱 3—圆盘 4—滚花螺母 6—工件

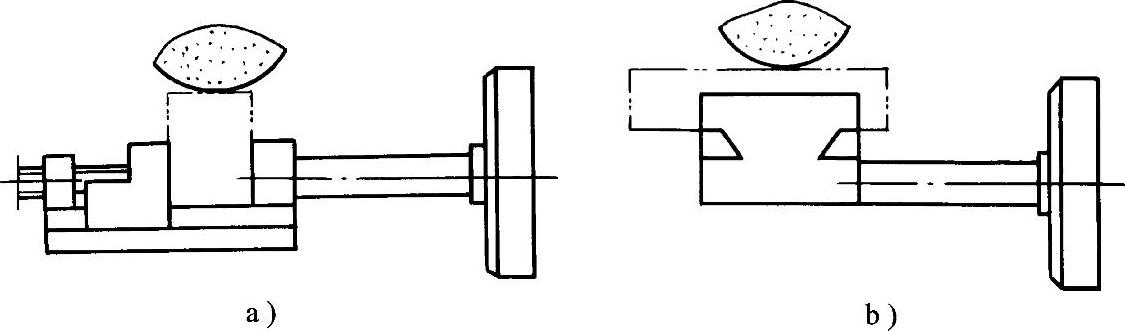

(2)正弦分度磨削 采用正弦分度夹具装夹工件进行成形磨削的方式,是为正弦分度磨削。此磨削方式适于磨削具有一个回转中心的凸圆弧面、多角体、分度槽等工件,如图8-13所示,工件一般不带台肩。(https://www.daowen.com)

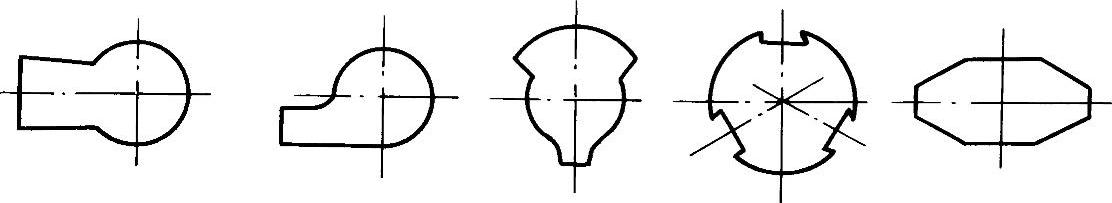

图8-13 工件形状

夹具主要由正弦分度头、尾座和底座三部分组成。分度头主轴的后端装有分度盘,磨削精度要求不高时,可直接用分度头上的刻度来控制工件的回转角度;磨削高精度工件时,则在正弦圆下垫以工艺计算出的量块值,以确定、控制工件的回转角度。

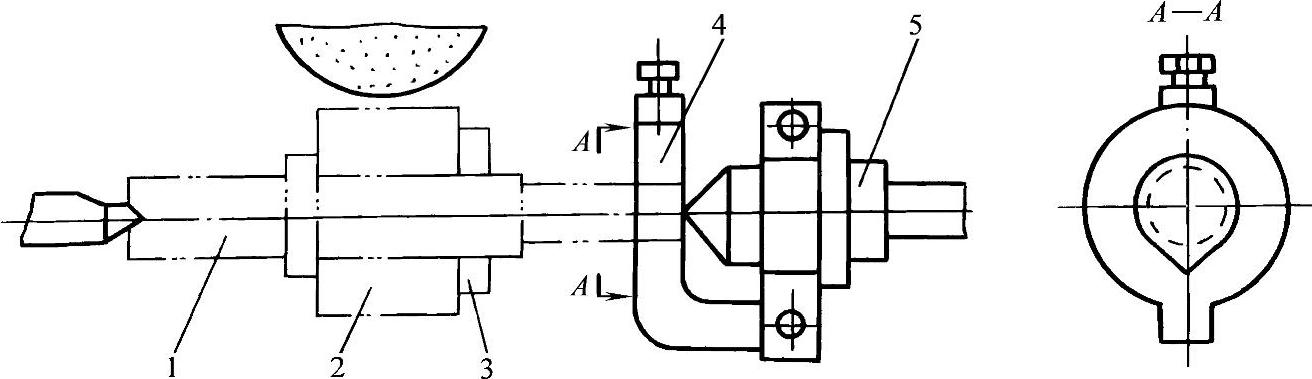

工件定位、安装于分中夹具上有心轴装夹和双顶尖装夹两种方式。

1)心轴装夹方式如图8-14所示。若工件有内孔,且孔的中心为外形加工面的回转中心时,可在孔内装心轴进行定位;若工件没有内孔,则需在工件上加工出工艺孔用以装心轴,利用心轴两端的中心孔,使工件装夹在两顶尖之间,并采用鸡心夹4带动工件作回转成形磨削。

2)双顶尖装夹方式如图8-15所示。若工件上没有内孔,也不允许在其上加工工艺孔时,常采用双顶尖装夹工件,并拨动工件随主轴转动,其结构如图8-15所示。

图8-14 心轴装夹法

1—心轴 2—工件 3—螺母 4—鸡心夹头 5—夹具主轴

4.成形磨削工艺计算

成形磨削之前需根据凸模和凹模拼块设计图进行磨削工艺设计和工艺计算,并作出磨削工艺图。工艺设计与计算的主要内容为:

1)根据上述磨削规则,分析工件形状与尺寸精度要求进行合理分段,并确定各段的磨削工艺顺序。

2)根据凸模与凹模拼块设计图样上各加工面与加工基准面之间及相互之间的尺寸关系,计算各段的加工基准,如圆弧面的回转中心。

图8-15 双顶尖装夹法

1—加长顶尖 2—副顶尖 3—螺母 4—叉形滑板

3)作成形磨削工艺尺寸图。使能按工艺尺寸图,顺次进行分段磨削成形。

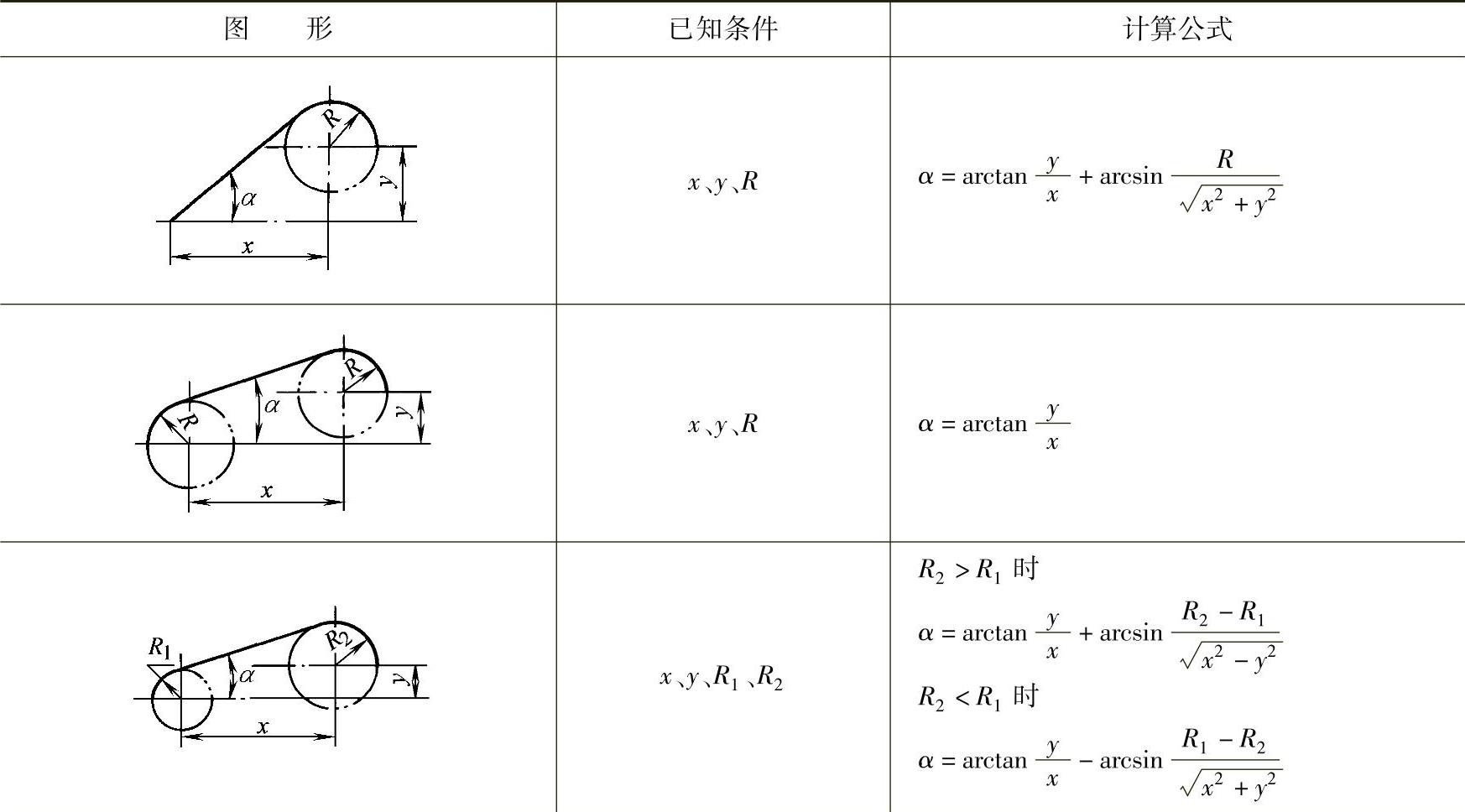

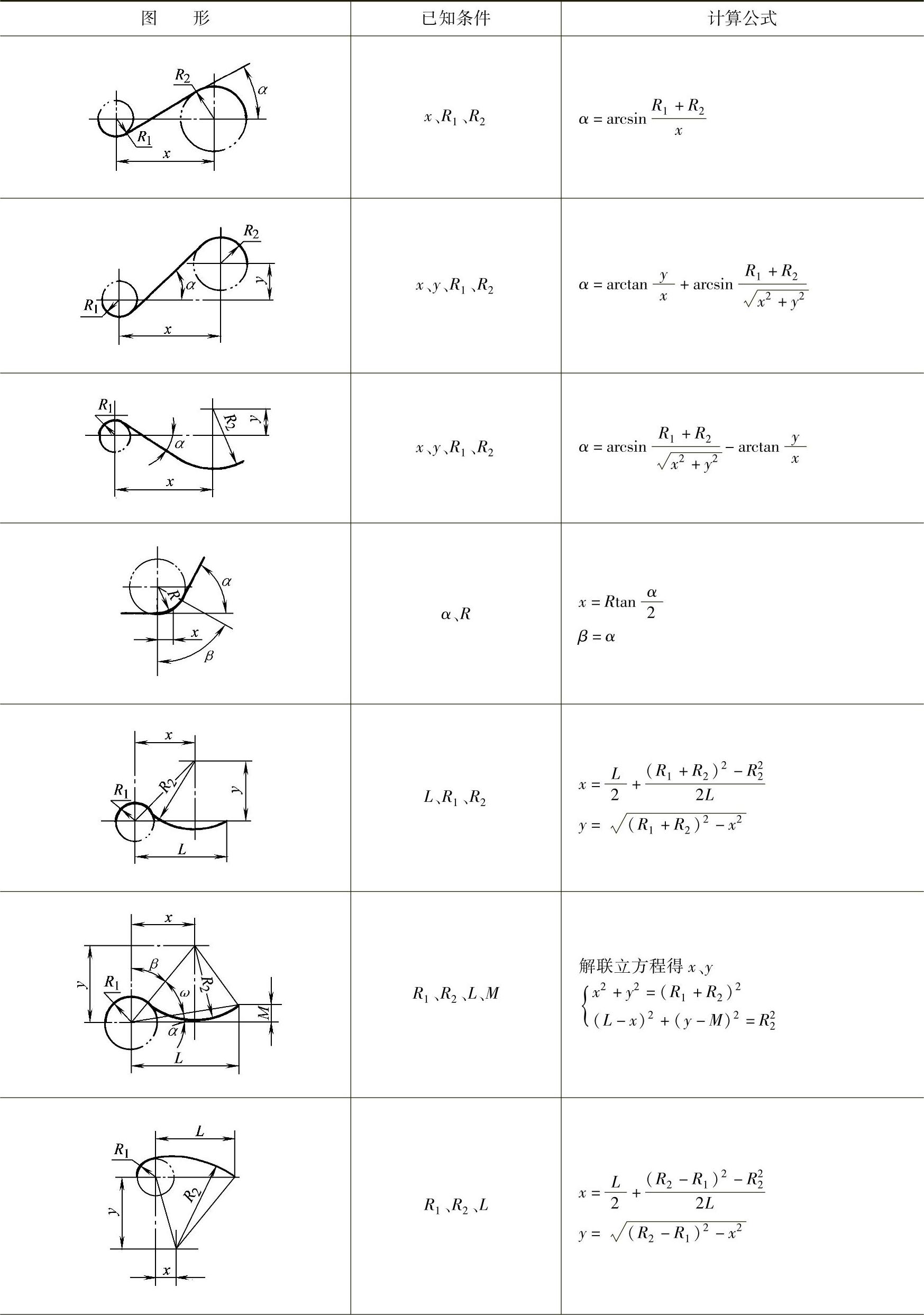

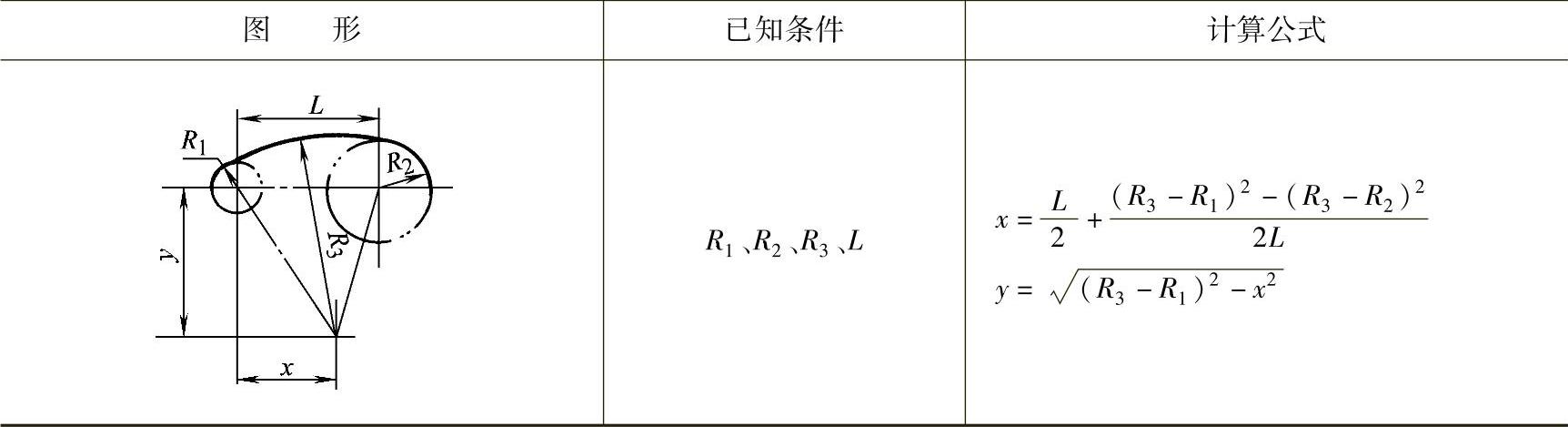

表8-3中所列为工艺计算用的公式。

表8-3 成形磨削工艺尺寸计算公式

(续)

(续)

5.成形磨削工艺测量

(1)量具与测量基准 当采用万能夹具在成形磨削机床上(或采用正弦、正弦分度夹具在平面磨床上,并配用平面砂轮和成形砂轮),进行分段成形磨削时,均需用测量调整器(见图8-16)、量块、千分表,对工件被加工面在夹具上的坐标位置与方向(平面与水平面的夹角;圆弧面回转中心坐标及其回转角)进行比较测量。其中:

测量基准:机床上的测量平台;分度夹具基座上平台。

垫量块基准:万能夹具和分中夹具正弦盘下,固定于基座上的精密垫板。

万能夹具和正弦分中夹具的主轴中心线到测量基准的距离,以及精密垫板与测量基准间的距离,均是固定的,且非常精密,其误差值≤0.005mm。

图8-16 测量调整器

1—三角架 2—测量平台 3—滚花螺母 4—螺钉

图8-17所示测量调整器主要由三角架1、测量平台2、滚花螺母3与螺钉4组成。测量时,可根据工艺尺寸图放于测量平台2上规定的量块组。测量平台2可沿三角架斜面上的T形槽移动,移动规定位置后则利用滚花螺母与螺钉紧固。为保证测量精度,其中A、B面须与C、D面平行。

(2)测量方法和顺序 在测量平台A面上放置高为P的基础量块以调整测量平台,使用千分表测量,使工件基准面与基础量块上平面等高。则:

1)若工件被测面(一般为加工面)高于基准面,再于P上加垫量块组,使用千分表测量,使量块组上平面与被测工件的表面读数相同。则量块组高度S,即为被测工件表面与基准面间的距离。此时量块的总高度H为

H=P+S

2)若工件被测面低于基准面,则重新组合量块组,使用千分表测量,使量块组上平面与被测面读数相同。则量块组高H为

H=P-S

式中S为被测面与基准面间的距离。

可见,若工件被测面均高于其基准面,则可不必在测量平台A面上放基础量块。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。