1.成形磨削原理

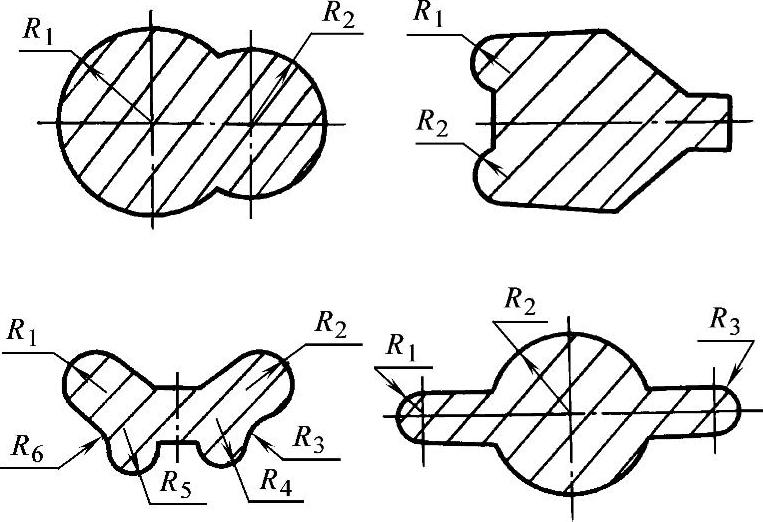

成形磨削工艺多用于冲裁模中的凸模、凹模拼块型面的成形加工,如图8-1所示冲模刃口示例图。其外形轮廓为由多条直线与圆弧线所组成。进行磨削时,需将外形轮廓分成若干直线或圆弧段,按一定顺序逐段磨削成形,使达到图样的形状、尺寸及精度要求,即称为成形磨削。

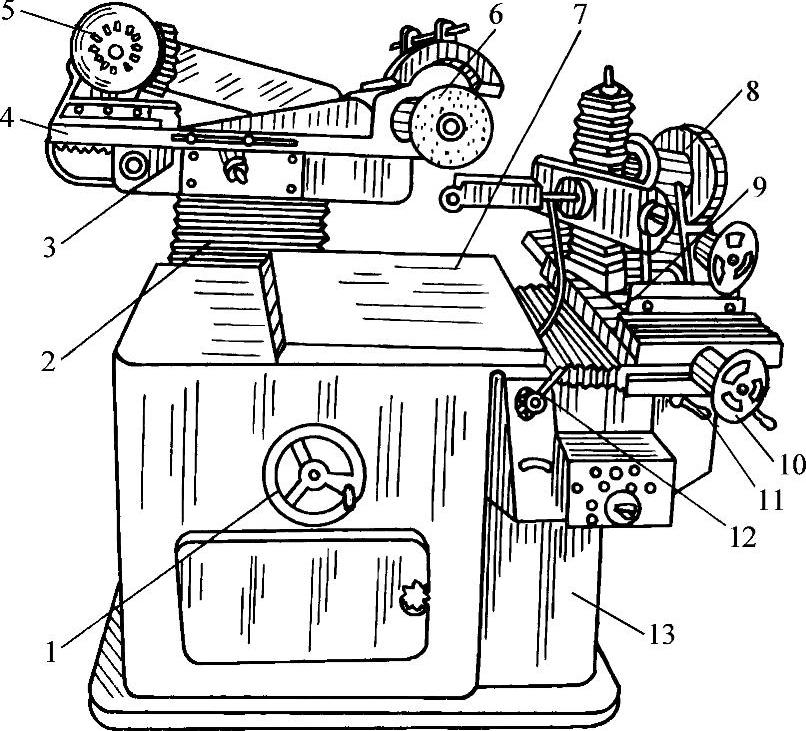

为适应成形磨削工艺要求,磨床需配有相应夹具,以满足装夹工件,作成形磨削所必须的运动,其运动分两部分:成形磨削运动和工件装夹调整运动,如图8-2所示。

图8-1 模具刃口形状的磨削

图8-2 成形磨床

1、10—手轮 2—垂直导轨 3—纵向导轨 4—磨头 5—电动机 6—砂轮 7—测量平台 8—万能夹具 9—夹具工作台 11、12—手柄 13—床身

(1)成形磨削运动 砂轮6装于磨头4主轴上,由电动机驱动作高速旋转运动;磨头4在纵向导轨3上作纵向磨削进给运动;垂直导轨作相对床身测量平台7的垂直进给运动。

(2)工件装夹调整运动 8为万能夹具,其上装有X、Y方向导轨(见表4-22内图1、2、6),使装于其上的工件,作X、Y方向的位置调整,以找正工件圆弧段的旋转中心,进行圆弧磨削。磨削圆弧的角度范围由装于刀能夹具8后面的正弦柱垫量块以控制(见表4-22图1)。

在测量平台7上测量工件位置,找正圆弧中心,并以此中心定位进行各段圆弧磨削。

2.成形磨削应用

成形磨削是冲裁模中的凸模、凹模拼块进行精密加工的主要加工工艺。其工序常在成形铣削加工、成形刨削加工、或在电火花线切割加工(WEDM)以后进行。其加工形状尺寸误差可达0.002~0.05mm。其磨削量与前工序的加工工艺和光磨次数有关(参见6.2.2节)。

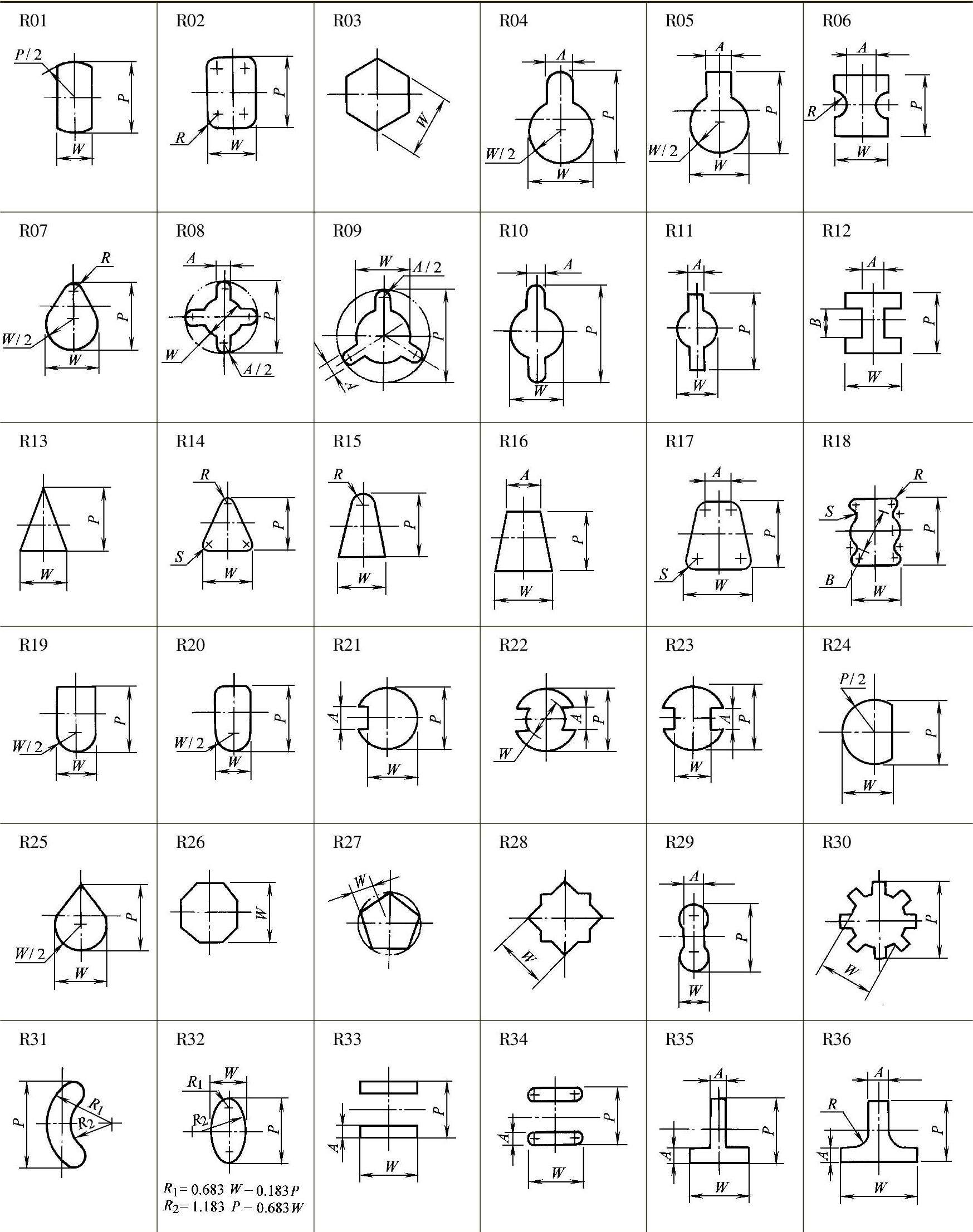

常见可采用成形磨削进行精密加工的冲裁模凸模、凹模拼块刃口的外形轮廓约有42种,见表8-1。(www.daowen.com)

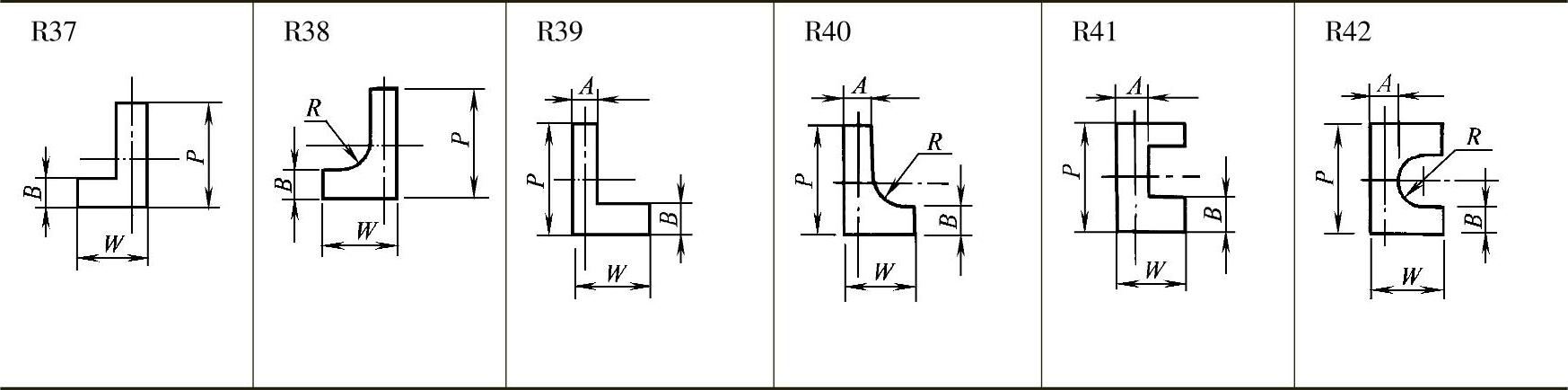

表8-1 常见凸模、凹模拼块刃口形状(共42种,R01~R42)

(续)

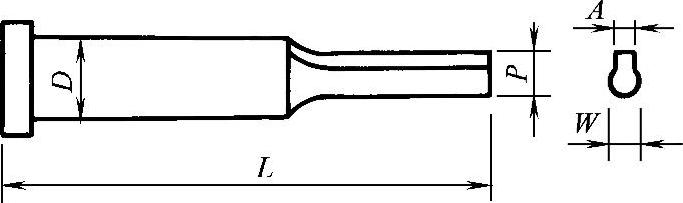

注:表8.1中所列凸、凹模刃口与导向套内型孔的形状,美国有关公司已将其制订成标准系列。其型号分别为TGT、TGA、TGD,如图8-3所示及其标记示例。

图8-3 凸模示例图

标记示例:

凸模:2-TGT25-70R04 P15、W12、A8、X2

凹模:2-TGA32-25R04 P15、W12、A8、Δ0.02

导向套:2-TGD32-19 R04 P15、W12、A8、Δ0.01

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。