现就常用的等高线和平行线两种进给路径的设定方法,以图7-21所示工件为例:

1.等高线粗加工进给路径、方式与进给方式设定

点击菜单中的“Create”命令,程序将弹出子菜单,选出等高线粗加工,其设定共分五个步骤:

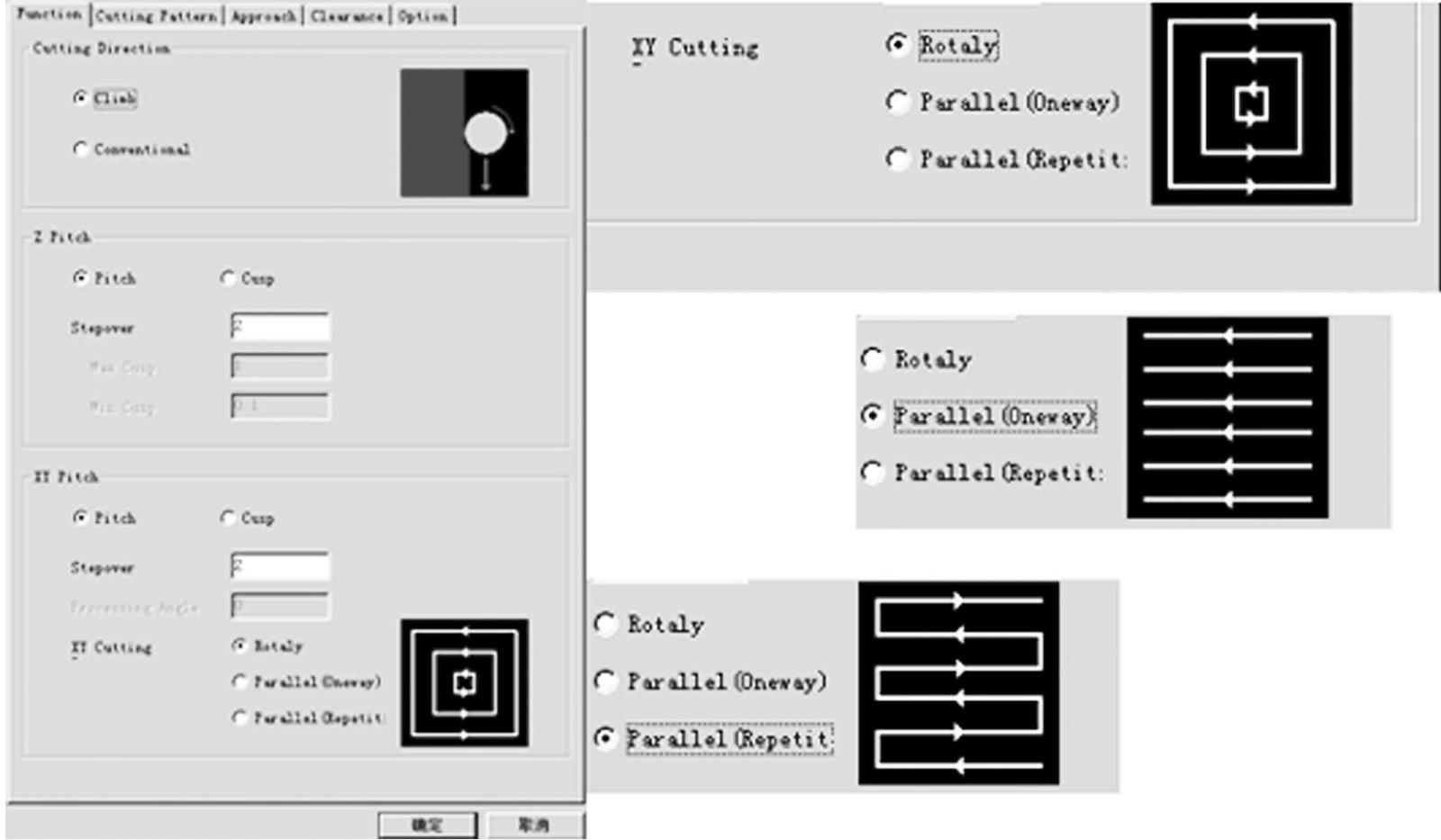

(1)路径设定 进给路径的设定包括四个部分,如图7-23所示。

①顺铣和逆铣,用鼠标点击即可。

②Z方向进刀量,通过选择“pitch”设定;或通过选择“cusp”,按不平度程序自己计算进刀量,为防止在不同加工部位产生过大或过小的进刀量,工艺人员还需给出最大和最小进刀量。

③X,Y方向进刀量的给定方法同Z向。

④进给方向,参见图7-23右,自上而下顺序是旋转切削、平行切削、往复切削三种进给方式,等高线切削即刀具在Z向不变的情况下,完成X、Y平面上的切削,遇有凸起处(俗称“岛”),则跳过。

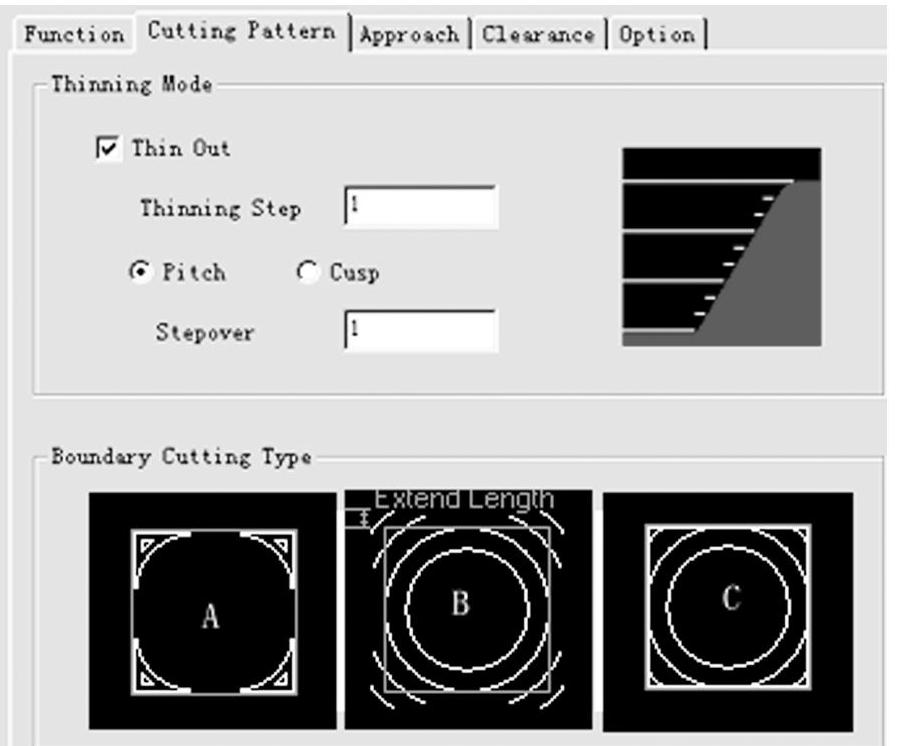

(2)进给方式设定

1)等高线粗加工后,在斜面上Z方向进刀处将出现台阶状的残余量,尤其是Z方向进刀量较大时,这个台阶状残余量将很明显,这对以后的精加工很不利。因此,程序可以在“稀疏方式”下(见图7-24上半部分),选择在台阶处补切的方法,可以获得更好的粗加工结果。此时,程序将要求填入在补充切削时的Z向和X、Y向的进刀量,X、Y向的进刀量同样可以用上述两种方式给出。

2)边界切削类型:根据工件形状,可选图7-24所示下方三种方式中的一种处理边界处的切削。图中给出了这三种切削方式示意图,其中“A”仅切削边界部分,“B”不考虑边界进行全部切削,“C”在边界形状内全部切削。用户只需点击相应图即可确定选取的边界加工方式。凡用到刀具半径补偿的位置,程序将自动进行处理。

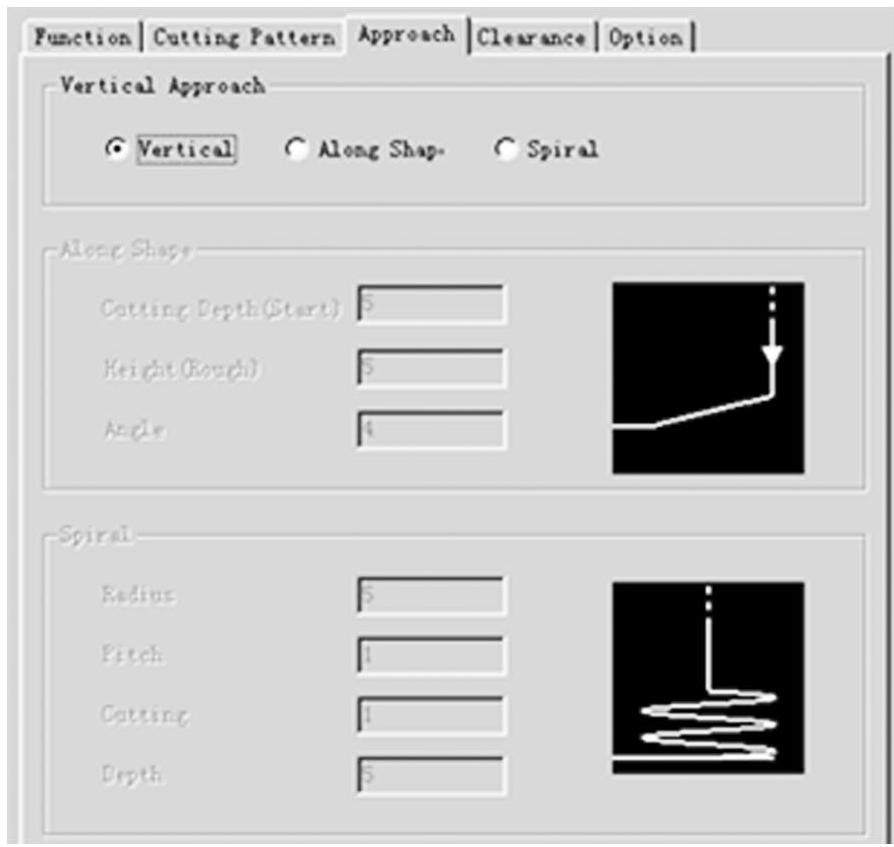

(3)进刀方式 进刀方式可分为三种方式(见图7-25):

1)垂直进刀:刀具沿Z向进刀。

2)斜线切入:刀具以斜线方式进刀,此时需在程序窗口中,按程序引导填入斜线与加工平面的夹角和开始高度。此种进刀方式对高速铣削十分重要,它可以保持进刀平稳,保证刀具的安全。

3)螺旋进刀:刀具在切入点上方以螺旋方式进刀,按程序引导输入螺旋长度、螺距、螺旋半径等参数。这也是一种平稳的进刀方式。

图7-24 进给方式的设定

图7-23 进给路径的设定

进、退刀速度与高度:刀具在进刀时将分为三个阶段,即进刀、空切削、子空切削。空切削及子空切削的速度在这里设定。所谓空切削及子空切削是指在刀具接近(或离开)工件时改变进刀速度,在进刀与切削间使刀具有两个过渡速度,使开始加工时平稳切入。进刀与退刀时空切削及子空切削的高度及速度,需编程者在程序窗口中分别输入。

(4)加工工艺参数设定

1)设定切削速度,包括正常切削速度、进刀速度、退刀速度及刀具需由一个加工部位移至另一个加工部位时(pick)刀具进退的速度。

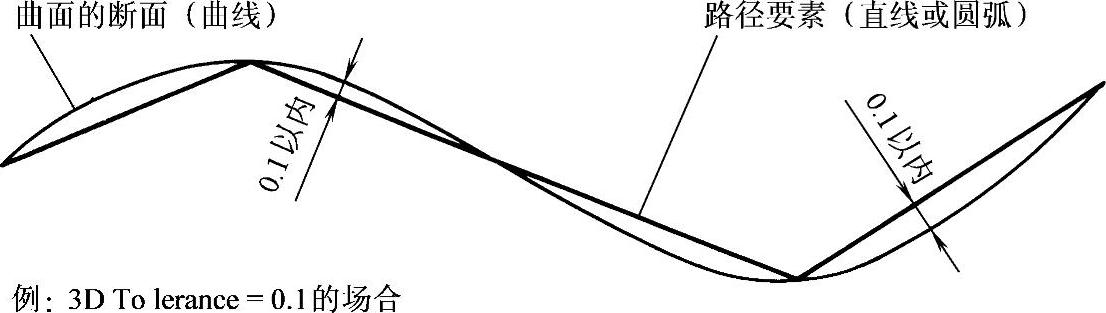

2)设定误差,输入自由曲线时允许的逼近误差(见图7-26)。

图7-25 刀具进刀设定

3)加工余量,在此给定加工余量,加工余量限定小于刀具圆角半径。

图7-26 误差设定

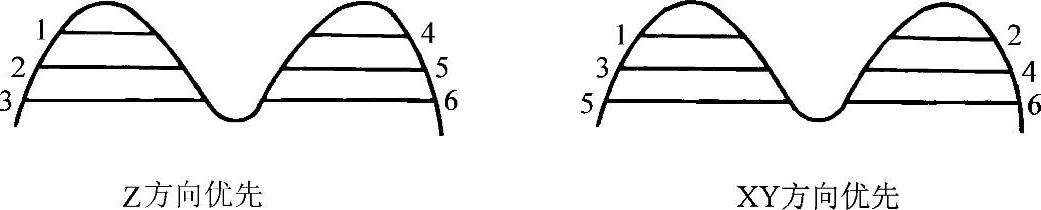

4)切削优先方位的选择,选择Z方向优先或XY方向优先。如图7-27所示,当Z向优先时,程序将在加工不平曲面时(如加工多个不贯通的岛或槽时),在Z向优先的情况下,按一个工件部位先加工,再加工另一个部位,可以避免多次刀具的空行程。

图7-27 切削优先方位的选择

(5)刀具设定 刀具的设定共分三个部分。

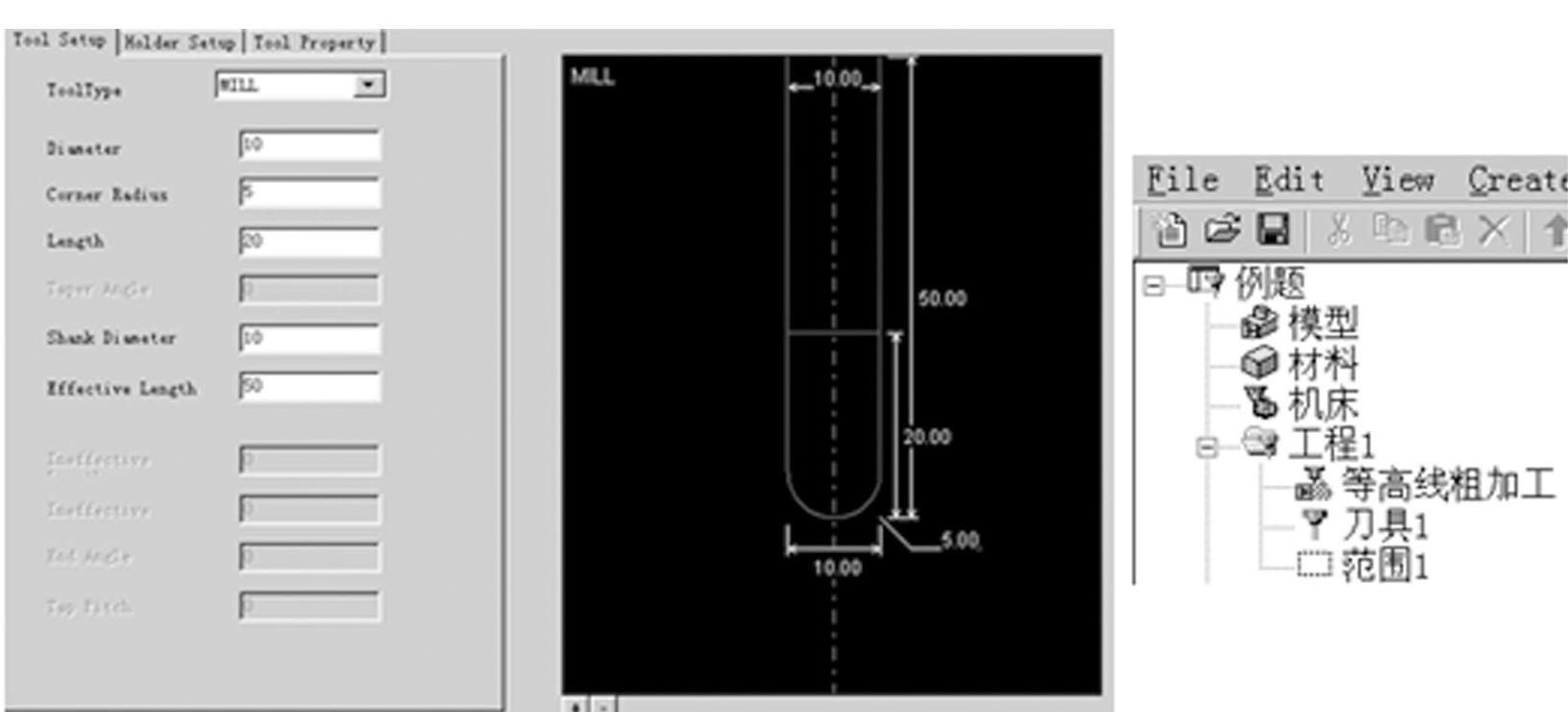

1)刀具的选择,在模具专用CAD/CAM系统中一般均设有刀具库(如Visi系统),也可以自己设定刀具。在点击加工结构树中的“刀具1”项后,即可进入刀具的设定,如图7-28所示。

图7-28显示的是进入刀具设定时的窗口,图中左侧需填写的内容包括刀具类型(选铣刀)、刀具直径、刀具圆角(根据圆角大小选择平刀、圆角刀、球刀)、切削刃长度、刀柄长度、有效长度、无效部分长度、无效部分直径。编程者在窗口中填写有关参数,图中右侧实时地显示刀具的尺寸及形状的变化。若从刀库中选择刀具,也可以在窗口中作修改。当进行孔穴加工时,在此可以选择钻头、中心钻、镗孔刀、丝锥等。(https://www.daowen.com)

图7-28 刀具设定

2)刀具拖架的设定,在图形的配合下,设定刀具拖架的层数(最多可设定五层)、每层的尺寸和形状。在CNC加工中,整个过程都是在程序的控制下自动地进行,因此需对每一个环节准确地设定,以保证加工过程的准确进行。

3)设定刀具属性,其中包括刀号、半径补偿暂存器号、长度补偿暂存器号、刀具的刃数、刀具的进刀速度、主轴转数以及刀具的材料、寿命、相关注释。其中T代码即为刀号,它是在切削过程中上刀、换刀、退刀的标记。同时它也代表刀具在刀盘上的摆设位置。在实际刀具排放与程序中,T代码顺序不同时,也可以在系统提供的表格中建立对应关系表。切削加工时,机床按照与相应T代码相对应的新刀号从刀盘中提取刀具。

(6)加工范围的设定 加工范围给定时,系统从编程窗口中又回到CAD窗口中,在已设计的图形(见图7-21)上,用鼠标框取加工部位,则又回到编程窗口中。有时程序只能对整个工件加工。所框取的部位同样可以在编程窗口中看到。至此,完成了“等高线粗加工”加工方案的设定。

在精加工时,可以选择等高线精加工,此时其参数设定方法与等高线粗加工设定方法基本相同。但粗加工与精加工加工概念有很大不同,粗加工是在一个矩形毛坯上完成加工过程,而精加工或半精加工则是在留有加工余量的粗加工的基础上沿型面切削残余量。

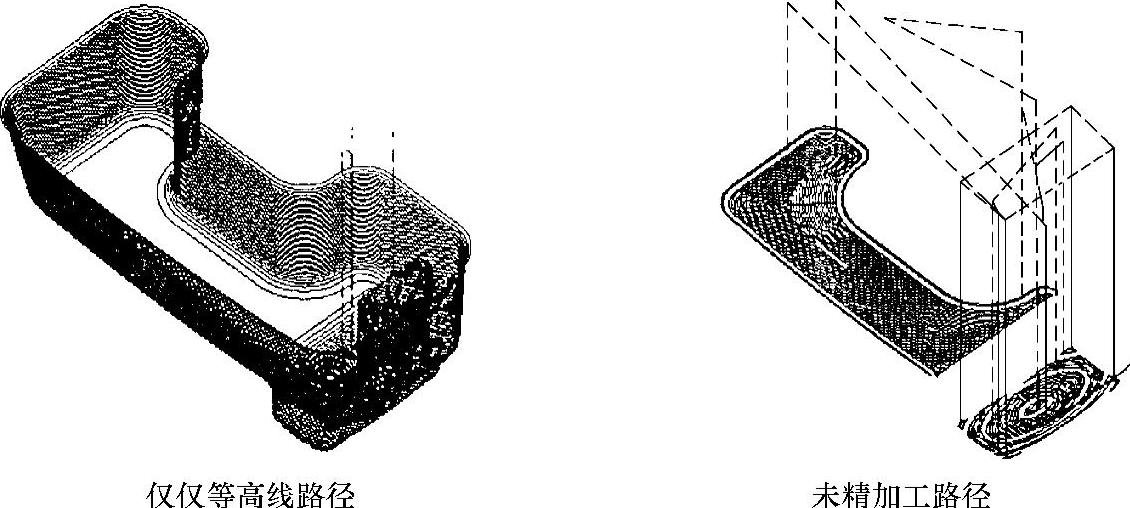

图7-29所示工件,底部是个“很浅”的曲面,在等高线精加工最后一次Z向进刀时,仅将底面加工成平面,这样就达不到形状的尺寸精度要求。在Space-E及Visi模具专用系统中,对未精加工面(曲面)进行了“初切”。图7-29所示有两个底面,在Z方向进刀时为被“忽略”的曲面,前述两个模具专用软件系统,均提供了完整加工全部型腔功能。编程人员可以有四种选择:

1)仅用等高线法加工内壁部分。

2)仅加工未精加工(底面)部分。

3)先加工等高线部分再加工未精加工部分。

4)先加工未精加工的底面再用等高线法加工内壁。

图7-29 等高线精加工时未能精加工部分的加工

2.平行线(行切)半精加工法

平行线半精加工法的设定顺序与等高线加工设定基本相同,包括路径设定、刀具设定和加工范围选定三个部分。平行线半精加工,即刀具按平行线方式单向或往复地进行加工。在某些模具专用CAD/CAM系统中,为了获得更加精确的产品,安排了更加完善的加工方式。如图7-30所示,底面与壁是圆弧面相交,在采用平行线法半精加工圆弧时,由于在X、Y方向为等间距进刀,因此切削圆弧的长度并不相同,表面粗糙度值较大,不是光滑过渡,为此必须沿圆弧周向再做一次切削,以获得光滑的加工表面(这是Space-E及Visi模具专用CAD/CAM系统的独到之处)。

图7-30 过渡圆弧的加工

上述两种加工路径的设定,在整个加工工艺设定的过程中,用户完全是在程序的引导下,与计算机在窗口进行“交互”。可见,采用模具专用CAD/CAM系统,进行工艺设计与NC代码生成,在模具生产中将能充分发挥模具CAD/CAM软件的效力和水平。

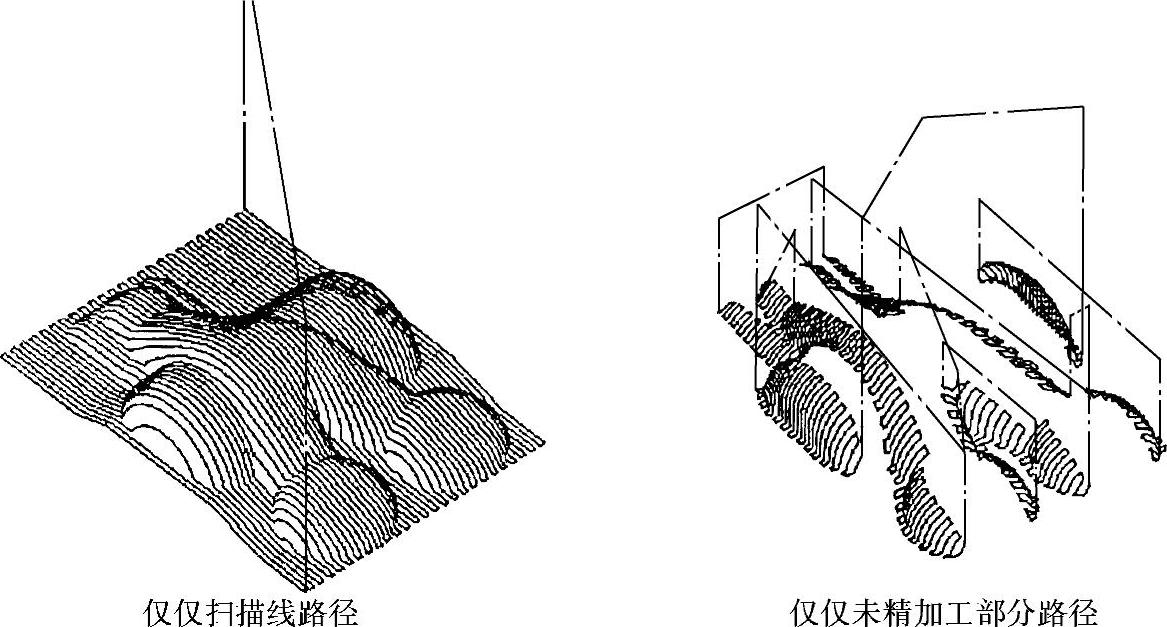

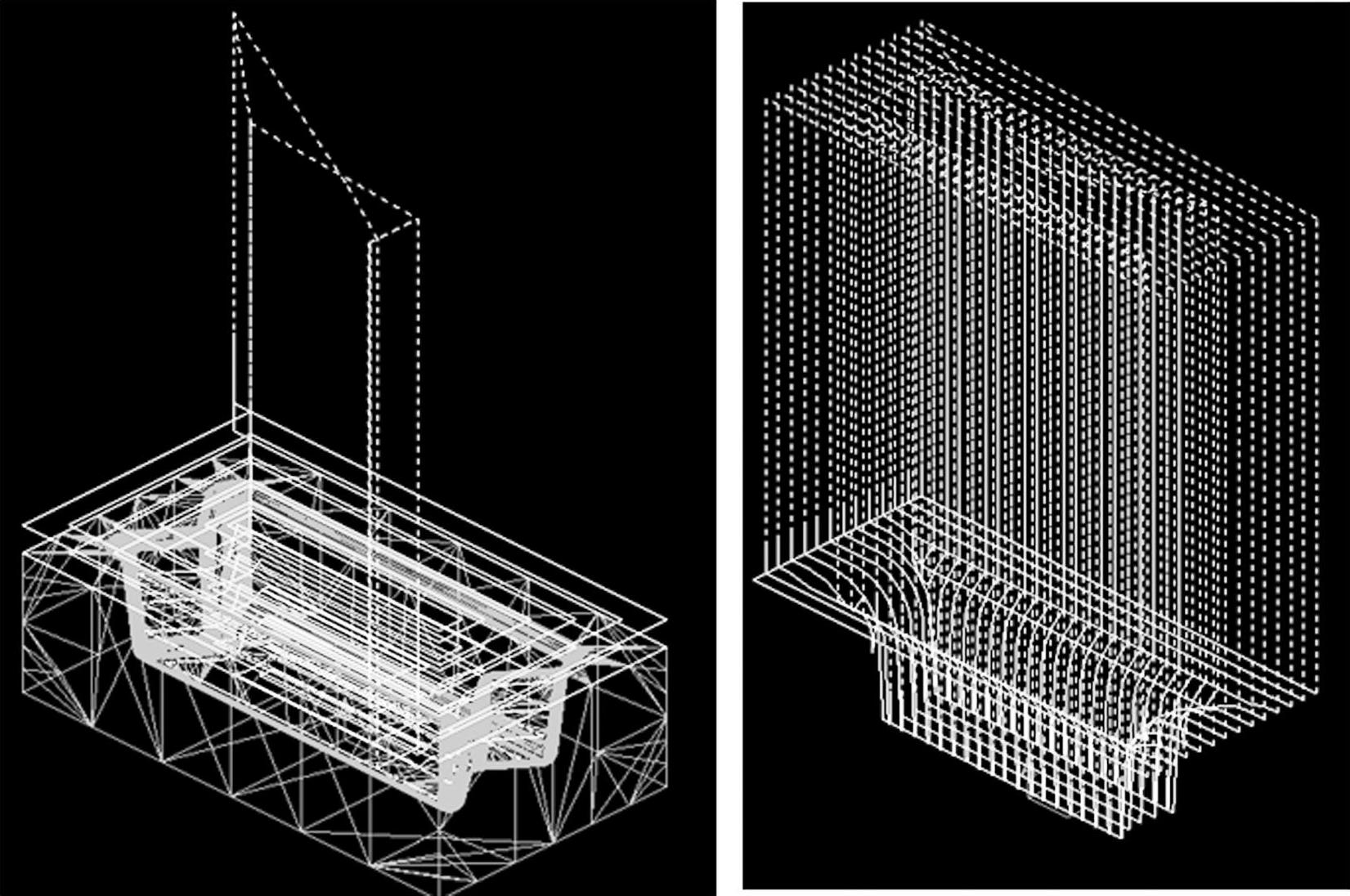

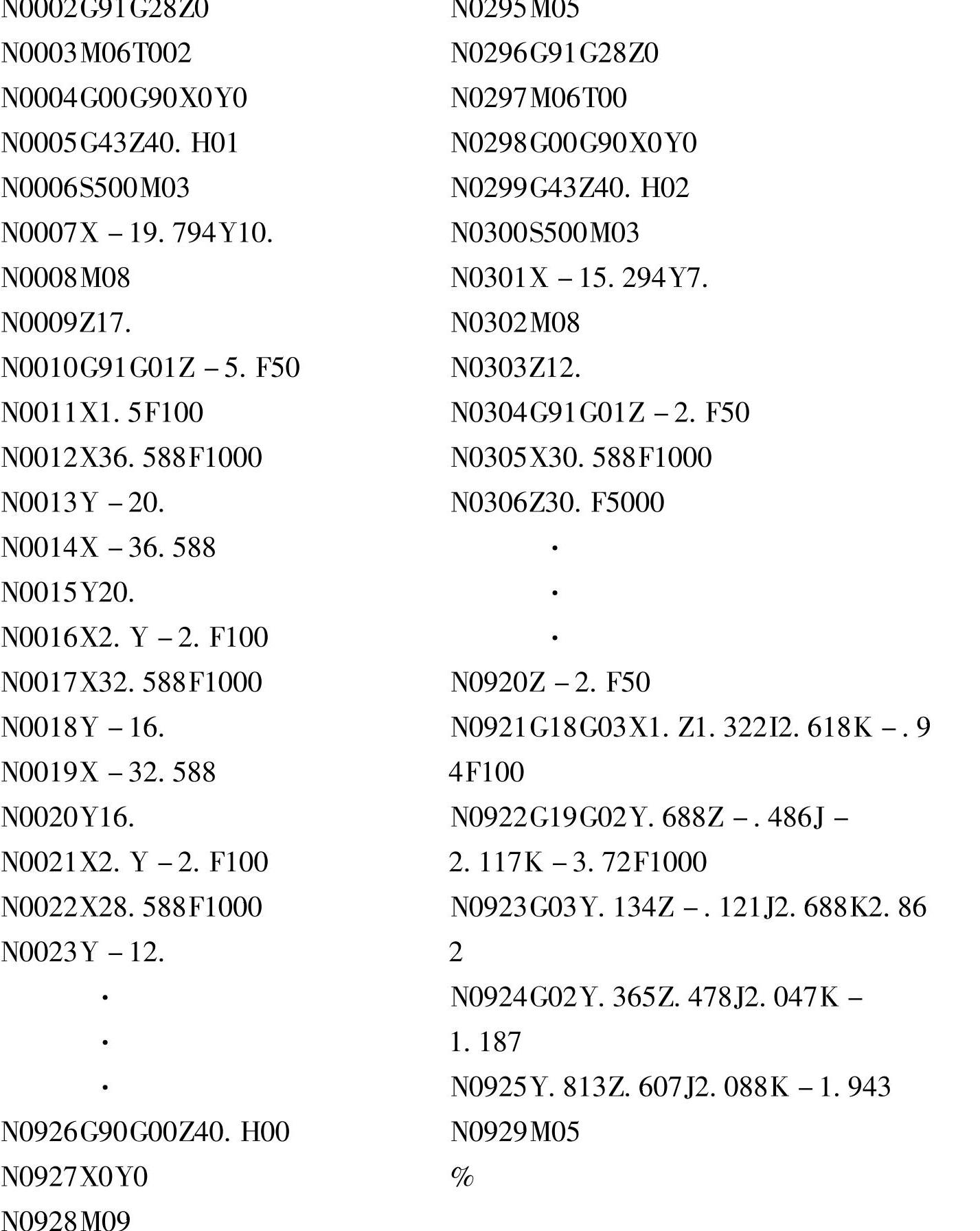

3.生成NC代码、加工路径与后处理

(1)NC代码生成 在前述加工工艺设定的基础上,只需点击“生成加工路径及NC代码”的图标即可以生成加工路径与NC代码。对前述的两种加工工艺设定,其加工轨迹如图7-31所示。对于路径生成有如下几点说明:路径显示可以有多种方法,如单显示路径(见图7-31右侧);工件与路径同时显示,工件以线框、彩色图、消隐及不消隐等方式显示(见图7-31左侧)。

图7-31 加工路径(左带工件,右为进给路径)

在加工时,实体的精加工轨迹可分两个阶段完成,即先把整个表面扫描一遍,再进行圆弧型部分的半精加工。

(2)加工路径与后处理 对加工路径可以进行编辑,包括复制、旋转、镜像映射、反转、连接、裁减、投影等方法,通过编辑可以获得同样路径、不同位置的多条加工路径,可以简化编程工作量。在进行编辑时要完成多个轨迹间的连接、刀具旋向的改变(对镜像映射方法而言)等配套工作。

在NC代码生成时,对不同控制系统,甚至不同型号机床,NC代码都有所不同。因而,NC代码生成都是在一个叫“后处理”程序的管理下生成的。在一个企业中,对一类特定CNC系统,只需完成一次后处理程序设置,每次都用此后处理程序对此设备生成NC代码即可。

后处理程序可以向软件供应商索取(如Visi),也可自行编制(如Spece-E)。

4.上述成形件的NC代码及加工任务书

进行NC编程后,产生NC代码的同时,CAD/CAM系统还提交加工任务书。其内容包括日期、NC代码文件名、后处理程序名、输出符号的种类、加工性质(如铣、钻等)、NC程序分快数、NC语句条数、回刀点位置、切削范围大小、切削长度、空切削长度、切削时间、刀具种类、顺序及编号及各加工阶段的各类统计数据等。

此文件同时提供给操作人员,作为任务书下达。

上述例题编程部分结果如下,由于程序太长仅保留了三小段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。