数控加工是根据输入到数控系统中的程序进行的。编制加工程序有手工编程和借助APT语言(一种专用的汇编程序)编程;现在则采用计算机自动完成NC编程。由于模具CAD/CAM系统可提供很多加工功能(如清根、棱线加工等)和比较完善的检验分析,以及对加工路径的静、动态仿真等多种编辑功能,从而可以快速地编制成功合格的NC加工程序。现将NC加工程序编制时采用的控制刀具加工轨迹的G代码、控制刀具运转的M代码和辅助代码的功能、格式、程序示例如下:

1.G代码及其功能、格式与NC程序

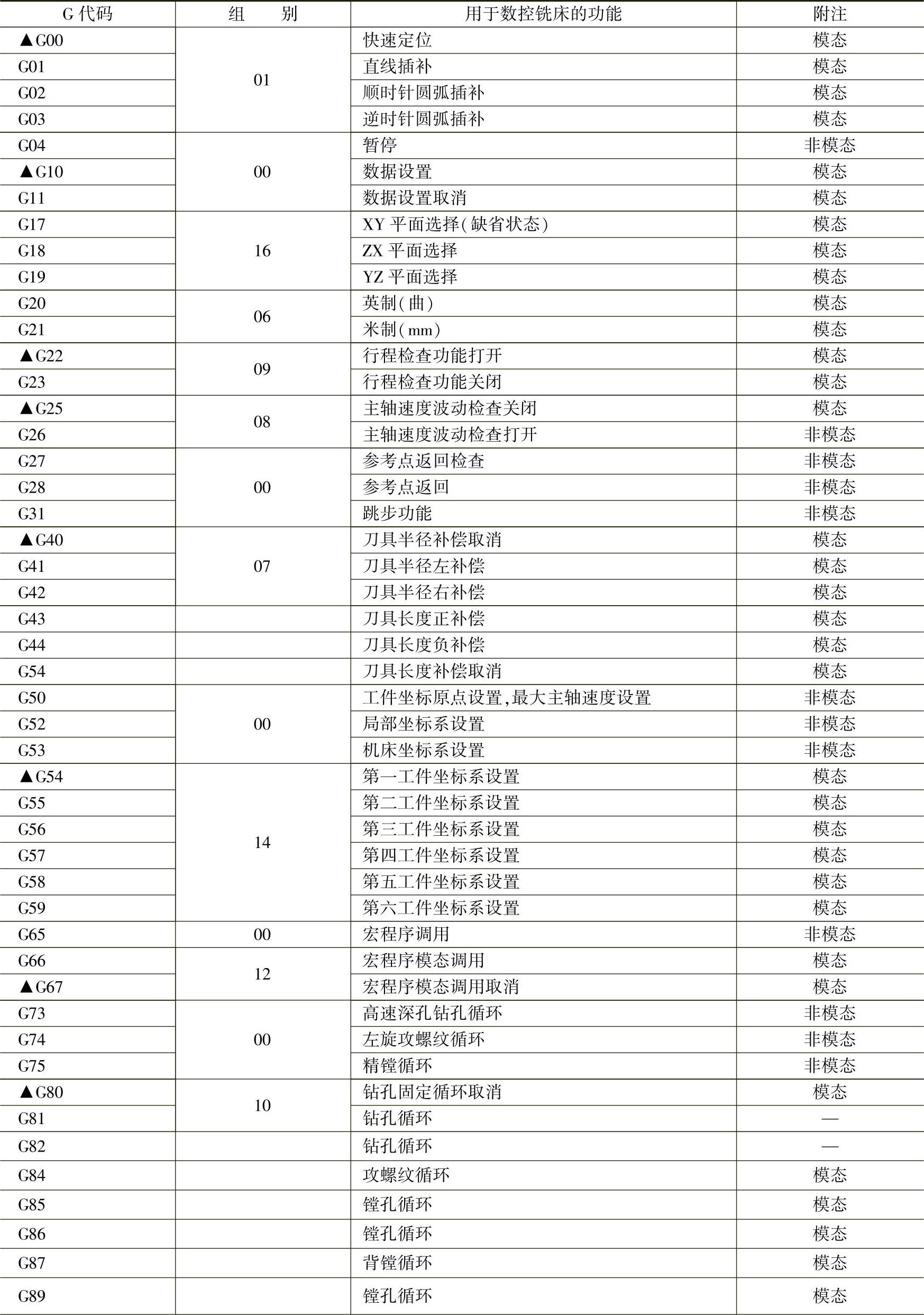

(1)G代码及其功能 G代码是数控加工程序中的要素,功能包括直线、圆弧插补,坐标轴移动、主轴转动与速度控制,刀具半径与长度补偿,坐标系设置和工件坐标原点设置,以及孔加工循环等功能。表7-23为应用FANUC NC系统的铣床、MC的G代码及其功能。

表7-23 FANUC铣床加工中心数控系统的G代码及其功能

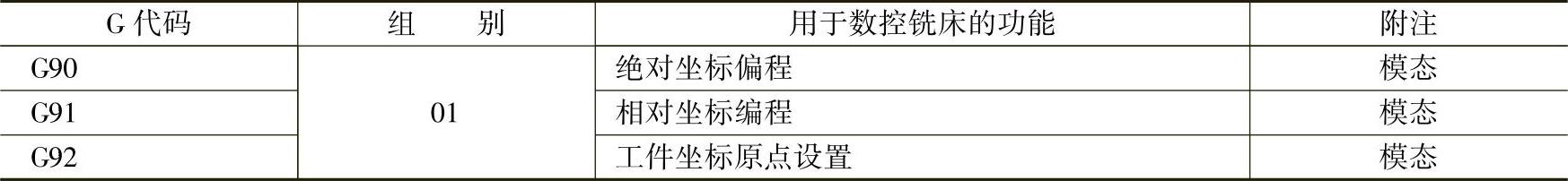

(续)

注:1.本表仅包含FANUC数控系统中,铣床,加工中心的G代码及其功能。

2.当机床电源打开或按重置键时,标有“▲”符号的G代码被激活,即缺省状态。

3.不同组的G代码可以在同一语句中指定;如果在同一语句中指定同组G代码,最后指定的G代码有效,后续语句中出现与先前语句相同的G代码,且该代码属于模态时,后续语句中的该G代码可以省略,直至出现新的同组代码为止。

4.由于电源打开或重置,使系统被初始化阶已指定的020或021代码保持有效。

5.由于电源打开使系统被初始化时,G22代码被激活;由于重置使机床被初始化时,已指定的022或023代码保持有效。

(2)G代码与编程 NxxxxGxx Xxx.xx Yxx.xx Zxx.xx,Nxxxx是语句号,xxxx是整数,在一个程序段中其值各不相同,一般按增序等间距排列。具体写法在不同控制系统中不同,详见机床说明书。Gxx为G代码,xx为代码种类,用两位整数表示,Xxx.xxYxx.xxZxx.xx是目的坐标值,即从刀具当前位置移动到该点,刀具的开始位置为刀具坐标系的原点,每移动一步,到达目的坐标值后,其值即为下一步(下一个G代码)的起点。

延直线加工:

例1:N0010 G01 X10.0Y-10.Z20.0

意即:刀具从当前所在位置以直线方式移动到(10,-10,20)点。

例2:N0020 G90 G01 X10.0 Y-10.Z20.0

例3:N0030 G91 G01 X10.0 Y-10.Z20.0

后两例与例1的不同之处为G90、G91。G90为以绝对坐标值方式移动,即(10,-10,20)点是移动终点,而G91为以相对坐标值方式移动,即以当前位置为起点,X,Y,Z分别移动10,-10,20的距离。

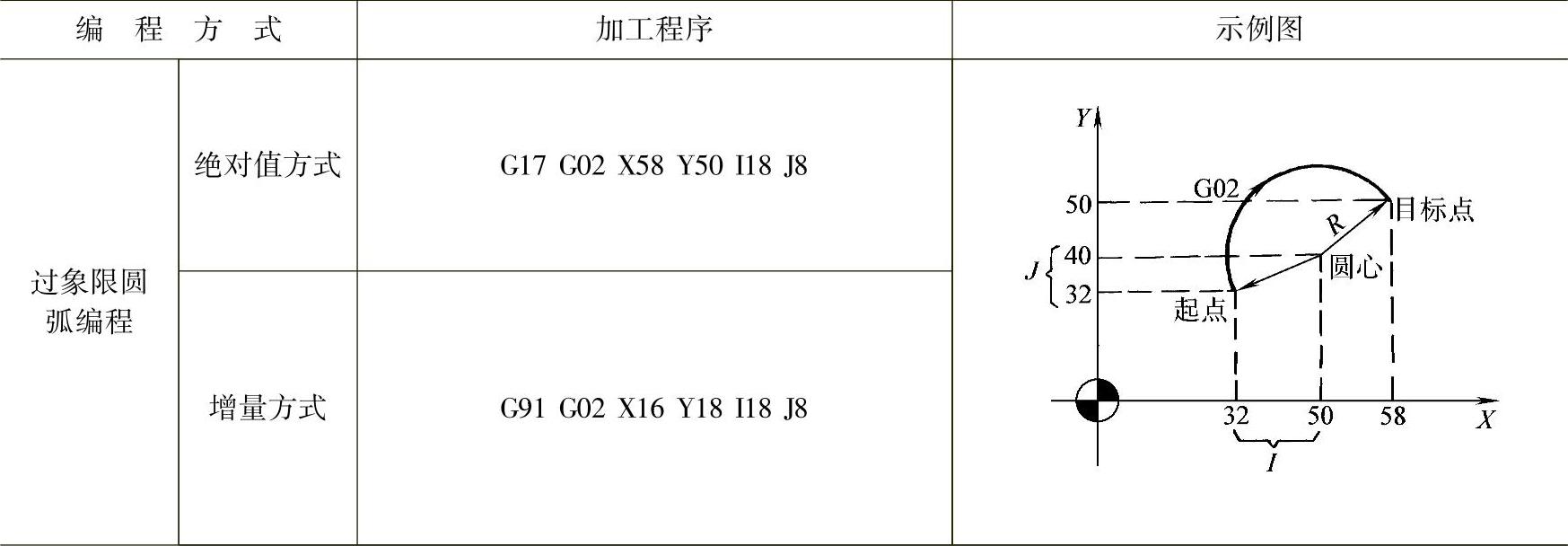

平面圆弧加工使用G02、G03代码,G02为从起点到终点的顺时针方向加工,G03为从起点到终点的逆时针方向加工,语句写法为:

例4:N0040 G17 G02 X58 Y50 118 J8

其中,G17为指定XY平面,G18、G19分别指定ZX及YZ平面。I、J为圆弧中心坐标,I是相对圆弧起点的X方向增量值,J是相对圆弧起点的Y方向增量值。不管当前是G90还是G91状态,I、J均用相对值表示。可以完成过象限圆及整圆编程。见表7-24所示,说明用绝对值方式及增量方式的具体写法。

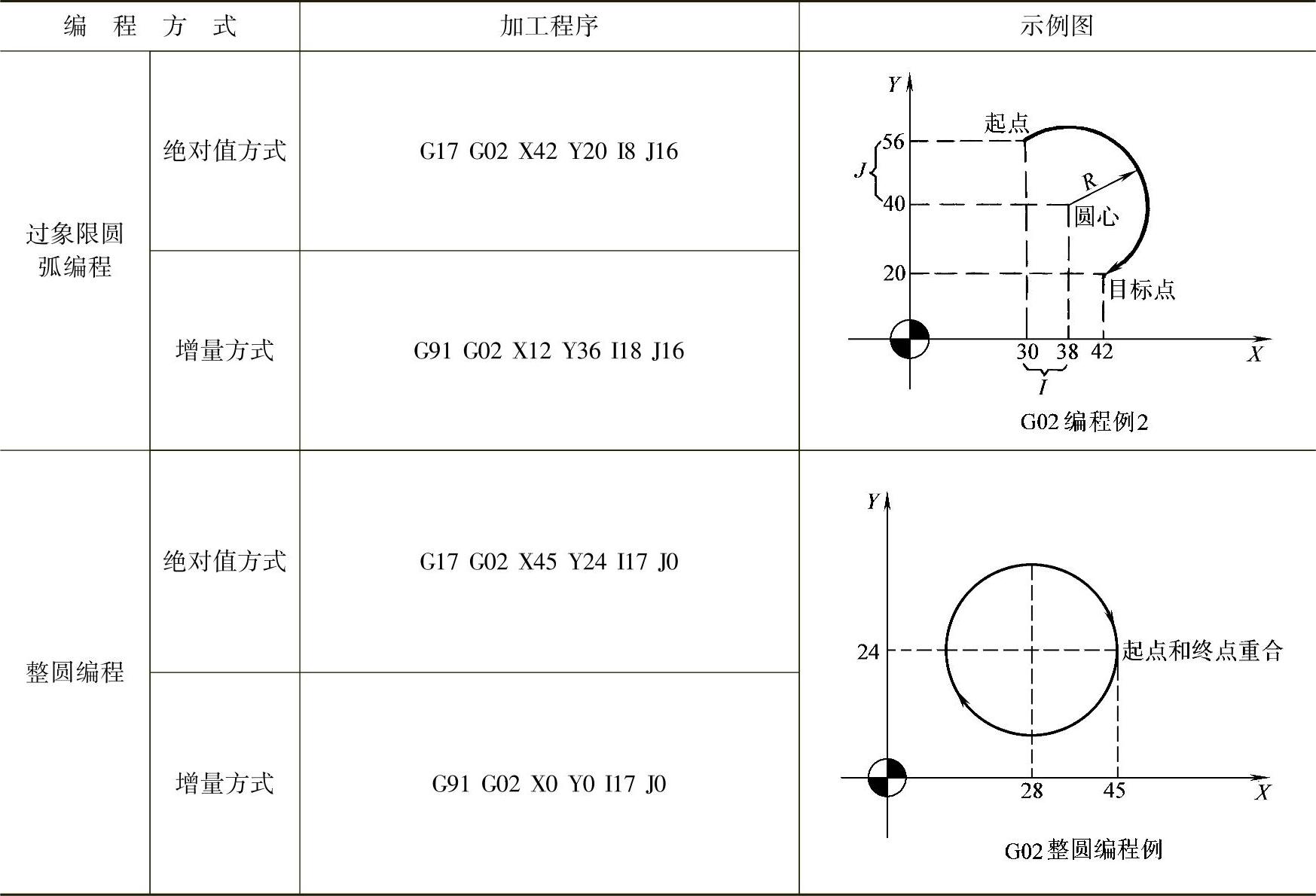

表7-24 圆弧或整圆编程示例

(续)

注:用G03指令编程时,除圆弧旋转方向相反外,其余与G02完全相同。

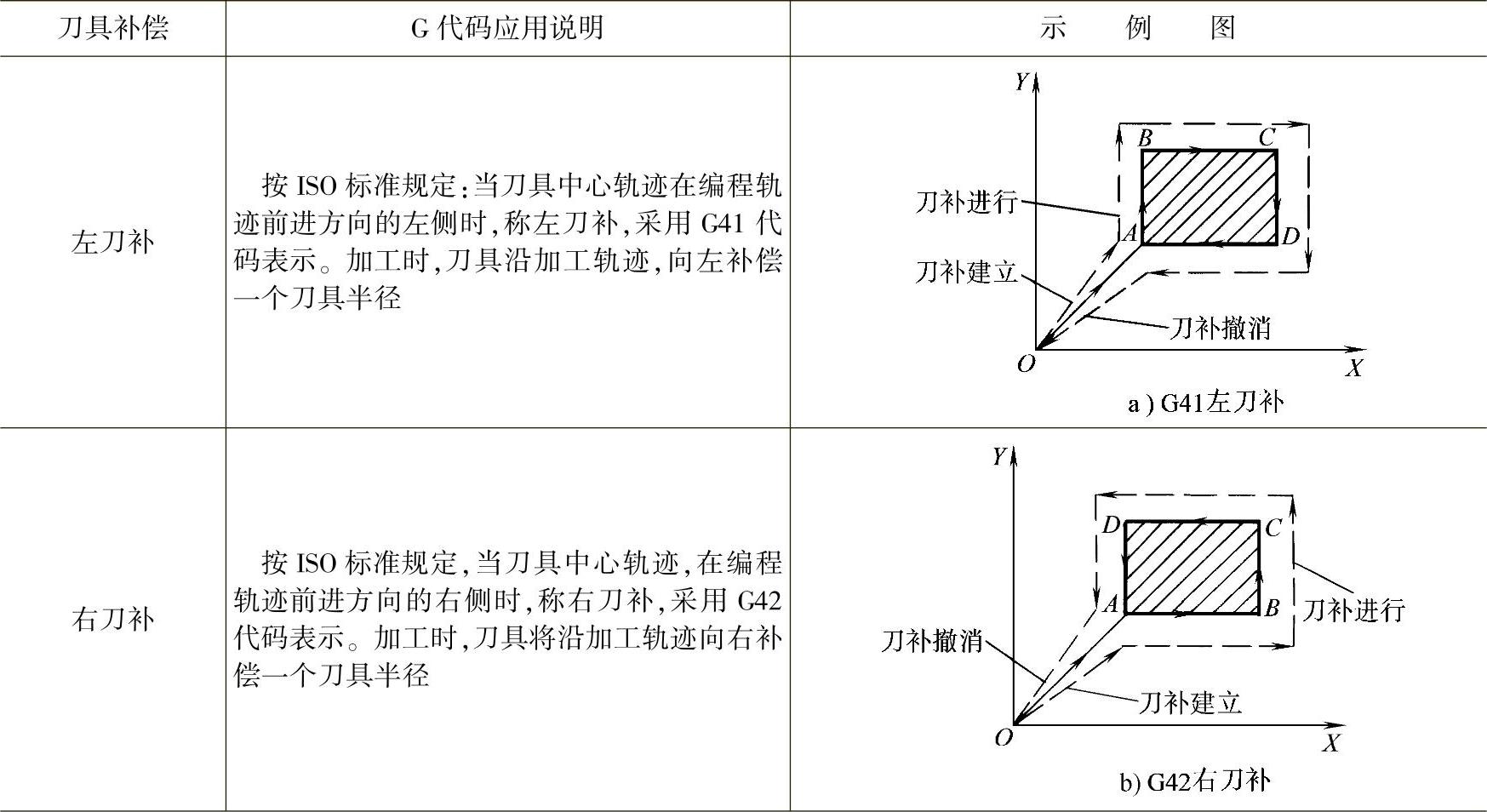

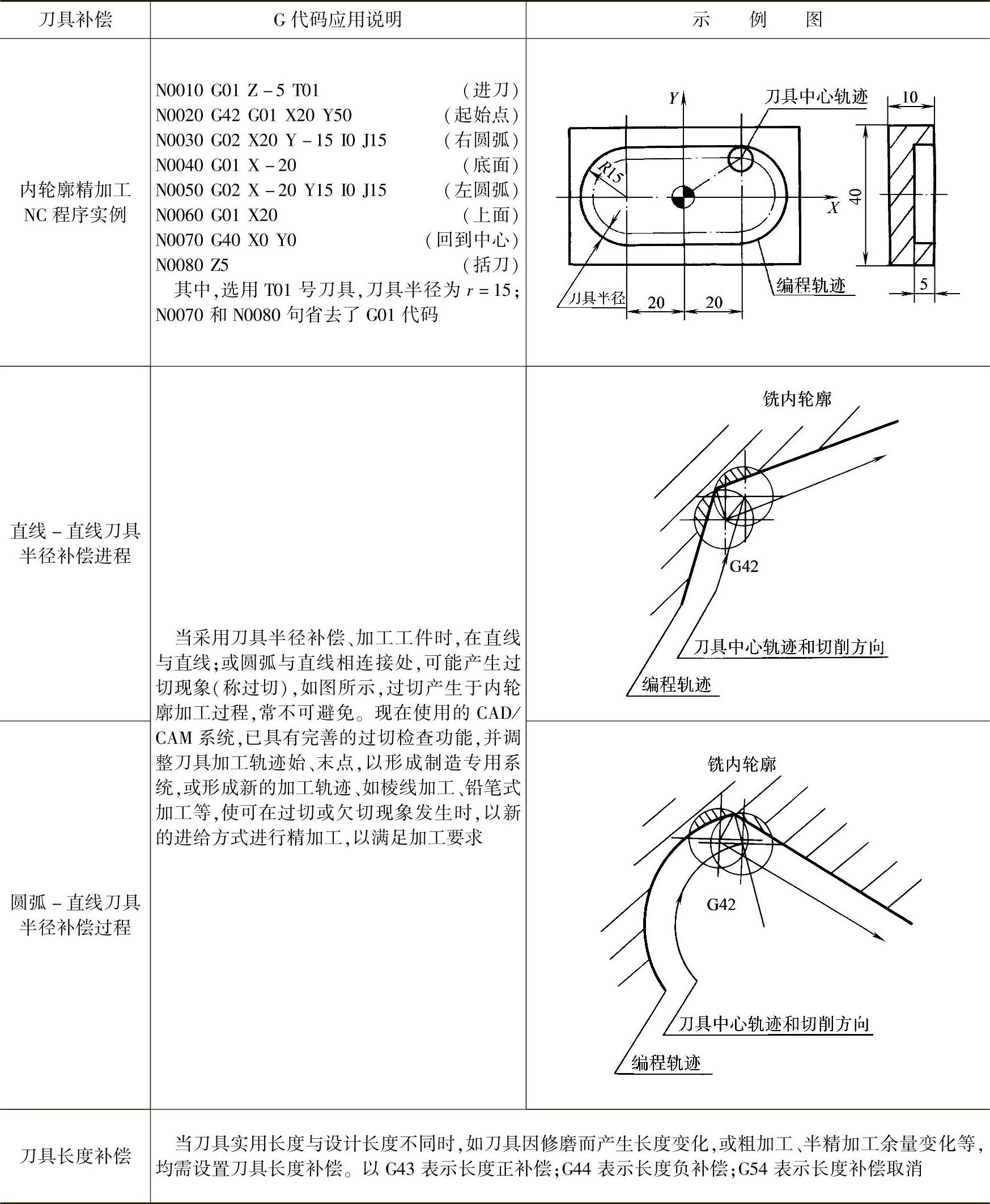

(3)刀具半径与长度补偿 当进行数控内、外轮廓加工时,刀具中心的移动轨迹将偏离工件加工面一个半径;同时,加工时刀具长度将有变化,因此,将产生刀具半径和长度补偿,见表7-25。

表7-25 数控加工中刀具半径和长度补偿

(续)

(4)子程序及其调用 在NC程序中,常采用子程序功能,以减少编程工作量及程序长度。(https://www.daowen.com)

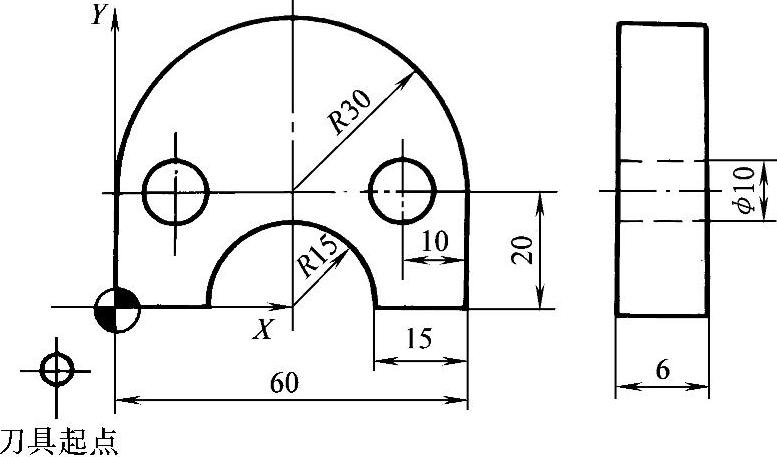

如图7-20所示,要求在z=-3.5,z=-6.5处,分两次加工工件的外轮廓,使用子程序调用方法,以编制加工程序。设刀具开始位置在(-10、-10、10),顺时针加工,并采用G41代码作刀具左补偿,使用G22、G24代码定义子程序,使用G20代码调用,子程序号为N01。

图7-20 工件加工图

-主程序: 主程序中调用子程序的一段

N0010 T01 M06 S500.0 M03 M08 选01号刀,主轴旋转,刀具顺时针旋转,开切削液

N0020 G20 N01.1 P1.-3.5 调用子程序1次,背吃刀量3.5

N0030 G20 N01.1 P1.-6.5 调用子程序1次,背吃刀量6.5

N0040 G00Z10 刀具在Z方向回原点

子程序 N01 子程序定义开始

N0010 G22 N01 定义N01子程序开始

N0020 G01 ZP1 Z向进刀至P1处,两次调用其值不同

N0030 G41 G01 X0 Y0 M08 F0.1 刀具按偏移量进刀至X0,Y0处

N0040 G01 Y20 切削至X0,Y20处

N0050 G02 X60 Y20 I30 J0 切削外圆,终点为X60,Y20

N0060 G01 Y0 切削至X60,Y0处

N0070 X45 切削至X45,Y0处

N0080 G03 X15 Y0 I-15 J0 切削小圆,终点为X15,Y0

N0090 G01 X0 M09 切削至X0,Y0处,切削液关闭

N0100 G40 G01 X-10 Y-10 刀具返回至开始点X-10,Y-10

N0110 G24 子程序结束

2.M代码与辅助代码

(1)M代码 用于控制程序停止、机床主轴转动、切削液打开和关闭,以及子程序调用等功能,见表7-26所示FANUC数控系统的M代码及其功能。

表7-26 FANUC铣床,加工中心数控系统的M代码及其功能

注:配有同一系列数控系统的机床,由于生产厂家不同,某些M代码的含义可能不相同。

由于在加工中心加工时使用多把刀具,故换刀指令还需加一些判别。

(2)辅助代码

1)T代码:T代码是刀具代码,在进行NC代码编程时,需要从刀具库中调用(或自定义许多种刀具供使用)。每把刀具均有惟一的编号、如T02代表选用第二号刀。每台数控机床可以装置多少把刀,应看机床的刀架配置,参见机床说明书。

2)F代码:F代码是给定的进给速度。对于加工中心,进给速度用每分钟进给距离的形式给定(即mm/min),对于数控车床,进给速度为mm/r。对于不同的数控系统,F代码值的给法不同。SIEMENSXK0816数控系统把进给速度分成15级,记成F1、F2……F15,每级给定固定的进给数值,如:F1为16mm/min,F2为25mm/min,…,F15为500mm/min。而FANUC系统则给出具体的数值。用户应查阅有关机床资料。

3)S代码:S代码给定机床主轴转速。S代码同F代码一样有两种给法,不再详述。S代码只定义主轴转数,主轴旋向要通过M03、M04代码定义。在模具加工中,由于型腔形状复杂,加工精度高,新的加工路径(如清根、棱线等工艺)的加入,使得加工周期很长。因而现在普遍采用高速加工,主轴转速可达50000r/min或更高。当选用高速铣削时,除给定主轴转速外,还需在进刀方法、速度及曲线光滑处理上给予配合,这将在以后的路径设定及后处理部分给予说明。

D、H代码是刀具半径及长度修正代码,具体填写方法请参阅机床说明书。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。