1.CNC系统及其功能

(1)主要功能

1)指定机床运动方式和各坐标轴的进给。

2)程序原点设置、刀具直径与长度补偿。

3)机床主轴转动与停止、切削液泵开关的控制。

4)刀具的选择与换刀。

5)程序编辑功能,如平移、旋转、缩放、拷贝和镜像等。

6)子程序的编制与调用。

7)故障自诊断、通信与联网等。

(2)伺服控制系统 作为CNC系统的主要构成部分,是机床各轴进行进给运动执行部分,更是控制加工精度、质量和进给速度调节的保证。

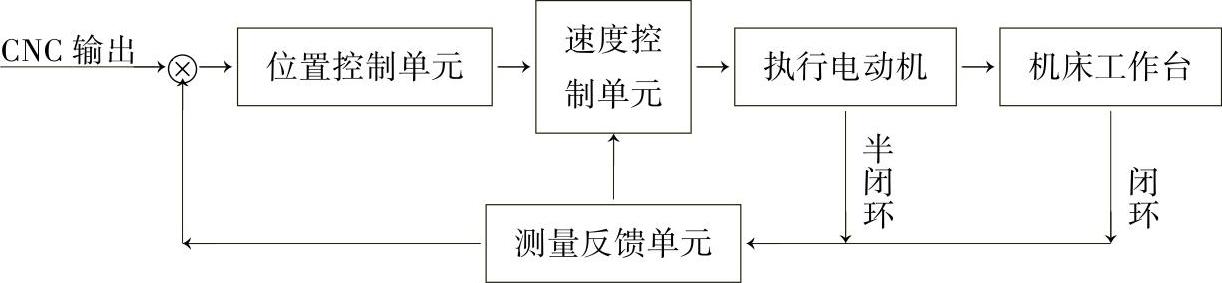

进给伺服控制包括位置控制单元、速度控制单元、伺服电动机和测量反馈单元等。进给伺服系统框图,如图7-17所示。

图7-17 进给伺服系统的组成框图

2.CNC机床坐标系(https://www.daowen.com)

CNC机床坐标轴及其运动方向,应按照标准JB/T 3053—1991《螺栓联合自动机基本参数》确定,并符合国际标准ISO841规定。数控机床的运动(运动方向)是建立刀具、工件与机床三者之间相对运动的基础。其坐标系符合右手坐标系法则。

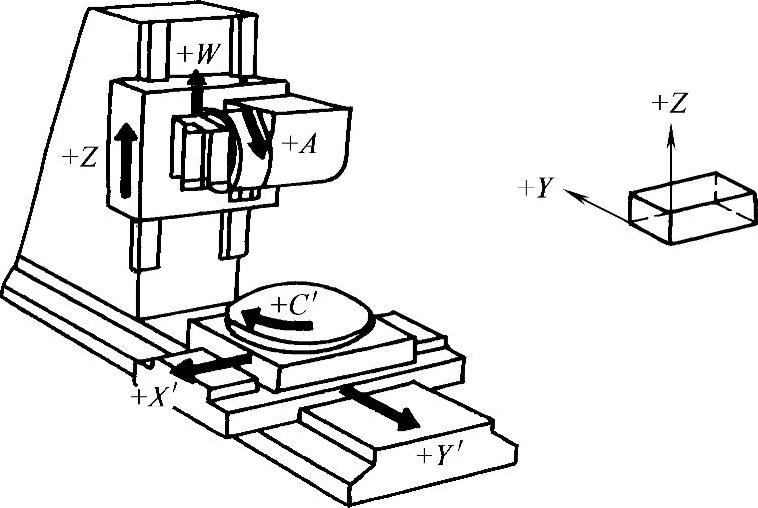

(1)机床坐标系与刀具坐标系 在机床每个坐标轴的移动范围内,指定一个参考点,并对其赋于确定的坐标位置。机床运行时,首先执行返回参考点的操作。机床各坐标轴指定参考点坐标值由出厂时给定,这即为确定的机床坐标原点和坐标系。所以,机床坐标系的位置是固定不变的。立铣、加工中心(MC)的坐标系方向如图7-18所示。

图7-18 铣床及加工中心坐标方向

按机床坐标系原点,可确定刀具装夹后的位置,赋于其固定的坐标值,当执行返回原点(即参考点)命令后,刀具位置与机床坐标系就建立了确定的相对位置关系。即将刀具此时相对机床坐标系的位置坐标X、Y、Z、A、W等“置零”,将此点视为刀具的坐标原点,并设其坐标方向与机床坐标系相同,则此坐标系即为刀具坐标系。

(2)编程坐标系与相对坐标系

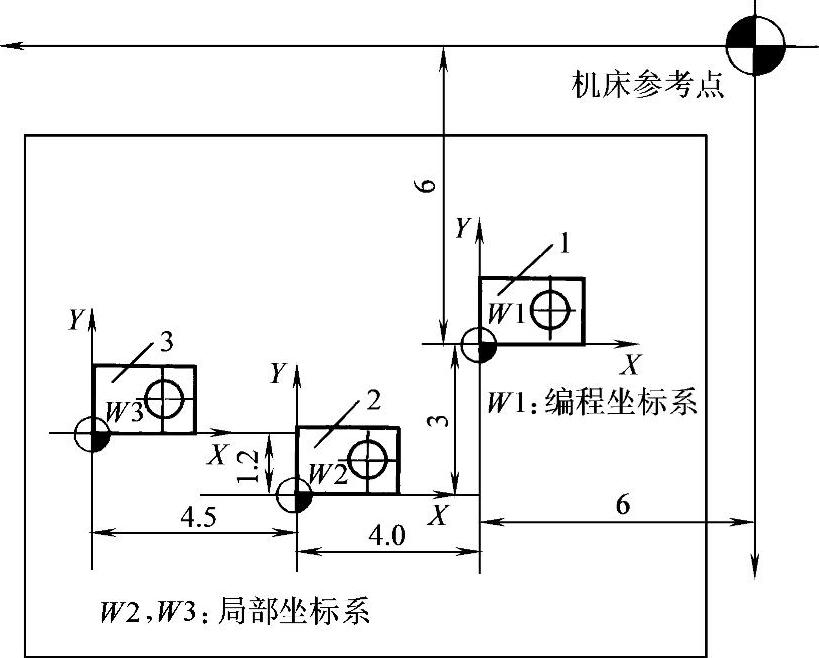

1)编程坐标系。当工件定位、夹紧于工作台时,可视为编程坐标系放置于工作台上,利用对刀器测定出工件在机床工作台上的位置坐标,即确定了刀具、编程坐标系与机床坐标系的相对位置关系。

编程坐标系也是机床坐标系的平移,其原点在刀具坐标系中确定,是执行加工程序的起始点,用G92命令设定,如图7-19所示。

编程坐标系与设计工件的坐标系是同一个坐标系。

2)相对坐标系。在加工编程中,有时需使用相对坐标系。相对坐标系是针对编程坐标系而言,当加工一模多腔的模具时,各型腔之间的相对位置关系已经确定,当加工后续型腔时,可以使用G92命令重置加工原点,也可以使用G54~G59命令分别定义最多六个局部坐标系作为新的编程坐标系。这样,对在不同位置的相同形状的重复加工过程(如一副模具中有重复的加工形状,尤其是一模多腔),可以省略很多编程工作量,使用G53命令返回到原始编程坐标系。在现代CAM系统中,可以对编程路径作多次编辑操作,如移动拷贝、旋转、镜像等,生成一个相互连接的完整路径,使用起来更加方便。其缺点是编出的程序较长,但目前的计算机、数控系统及信息传输系统已解决了这个问题。

图7-19 机床参考点、编程坐标系及相对坐标系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。