1.数控机床、加工中心用刀具

(1)刀具的技术要求 刀具是数控铣镗床和MC加工工艺系统中,取得最佳工艺效果的关键工装。它装于刀柄内并安装于机床主轴上,以进行高精、高效切削加工。因此,在NC、CNC加工工艺中,对刀具有以下要求:

1)刀具刚度、强度高;几何形状、尺寸和切削角度要求精确、规范、标准,以适应在MC加工过程中自动换刀要求。

2)要求刀具寿命长,常采用标准硬质合金、陶瓷可转位刀片,以适应NC、CNC机床进行高精、高速、高效加工。

3)为适应NC、CNC铣镗削成形加工,其所选用刀具与刀柄组合,在进行型面轮廓行切或轮仿切过程中,不得产生干涉。

(2)刀具 由于数控铣镗床,特别是加工中心(MC)的工艺(工步、工序)集成度高,在其上不仅可进行具有二维、三维型面轮廓工件的成形铣削加工,还可以在工件一次安装中,按程序进行精密孔系加工,包括钻孔、镗孔、铰孔和攻螺纹等工序。因此,常用刀具有钻头、镗孔、机铰刀、机攻丝锥和各种铣刀等。

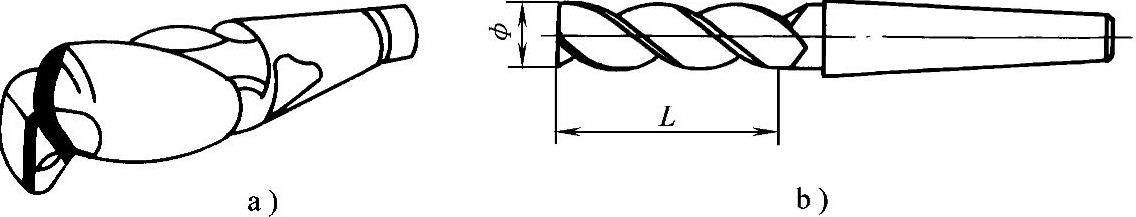

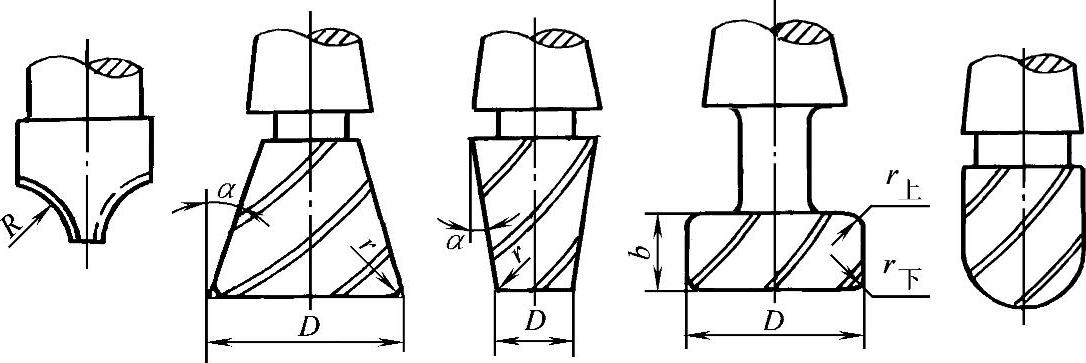

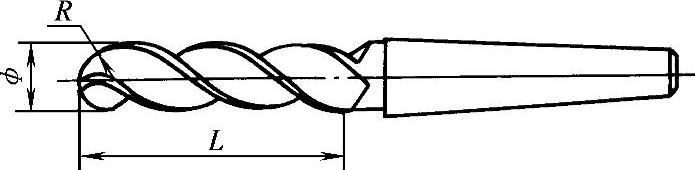

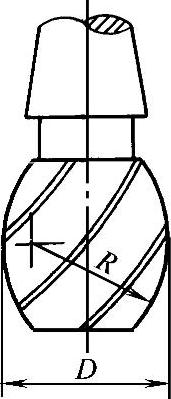

这些刀具与通用机床使用的刀具的几何形状、切削刃角度、规格和材料基本相同。进行二维、三维型面轮廓加工用铣刀也与仿形铣削用铣刀(如立式球头铣刀等)基本上相同。NC机床和MC上常用铣刀有面铣刀、成形铣刀、球铣刀和鼓形铣刀等,如图7-6~图7-9所示及见表7-4和表6-67。

图7-6 两种最常见的面铣刀

a)硬质合金面铣刀 b)高速工具钢面铣刀

图7-7 几种常用的成形铣刀

图7-8 球头铣刀

图7-9 鼓形铣刀

2.NC、CNC铣削常用刀柄

(1)常用刀柄的技术要求 由于NC、CNC铣削加工是高精、高速、高效加工,NC主轴最高转速可达6000~8000r/min,高速铣削甚至达30000~40000r/min。因此,要求装夹刀具的刀柄必须具有刚度高、装夹精确的特点,并具有很高的动平衡性。其具体技术要求有以下几点:

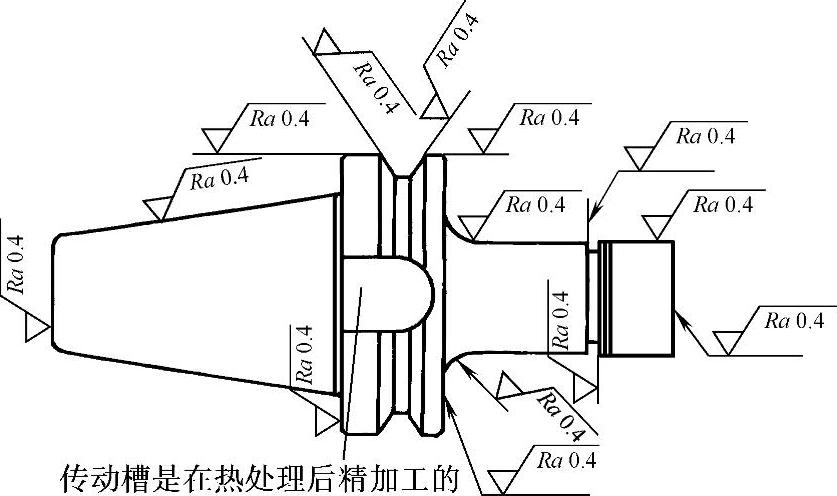

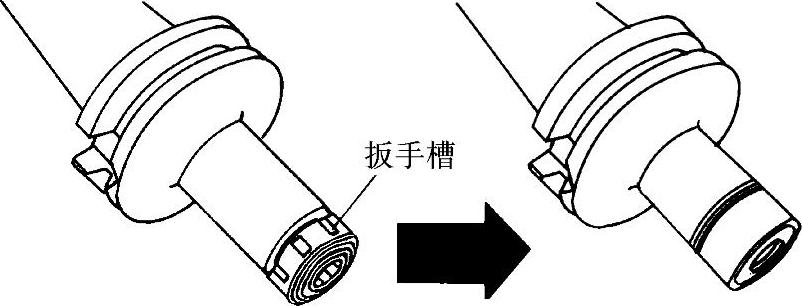

1)要求动平衡性高。为适应高速、超高速加工,刀柄需经过全周研磨,如图7-10所示;并进行高精度动平衡测量仪测量与修正;同时,还须经超高速破坏性试验,或采用计算机模拟解析,以确认刀柄对高速或超高旋转的适应性。图7-11所示为无扳手槽螺母,以提高动平衡性和螺母强度,并减少空气阻力。

图7-10 高性能刀柄研磨示图

图7-11 无扳手槽螺母示图

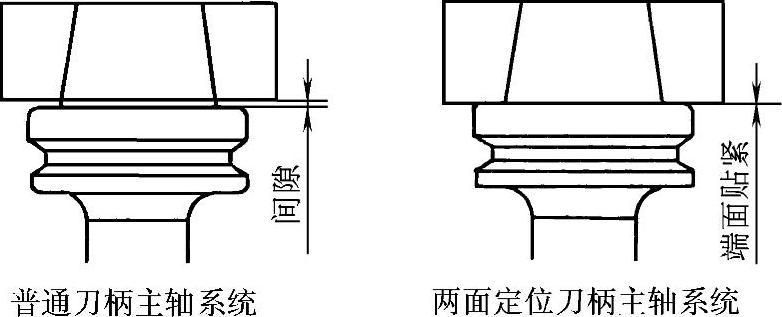

2)要求刀柄刚度高、精度高。为适应高速、超高速、重切削量加工,必须提高刀柄与主轴的接触面积,使与主轴锥孔和端面完全紧贴,以增强其间接触强度和把持力,从而防止在高速、超高速旋转和切削过程中,产生轴向窜动,引起锥孔磨损和刀具振动。如图7-12所示为经精密研磨形成的“两面定位刀柄”,是即能使锥面紧密贴合,同时还能使端面也紧密贴合的刀柄两面定位示图。这样,也提高了自动换刀的重复定位精度。

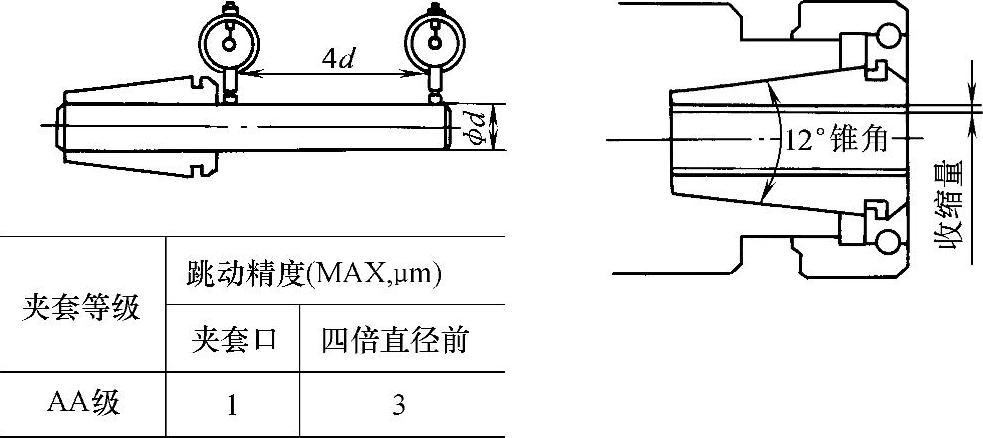

3)刀柄所配标准零件精度高、夹持刀具的刚度高、可靠性高。如刀柄中常用的自动定心弹簧夹套有两种,即高精度锥形弹簧夹套和直筒夹套。为保证夹持精度和夹紧力,需使夹套的精度、刚度、夹持的收缩量保持定值。如图7-13所示锥形夹套。

图7-12 两面定位刀柄

图7-13 锥形夹套精度要求

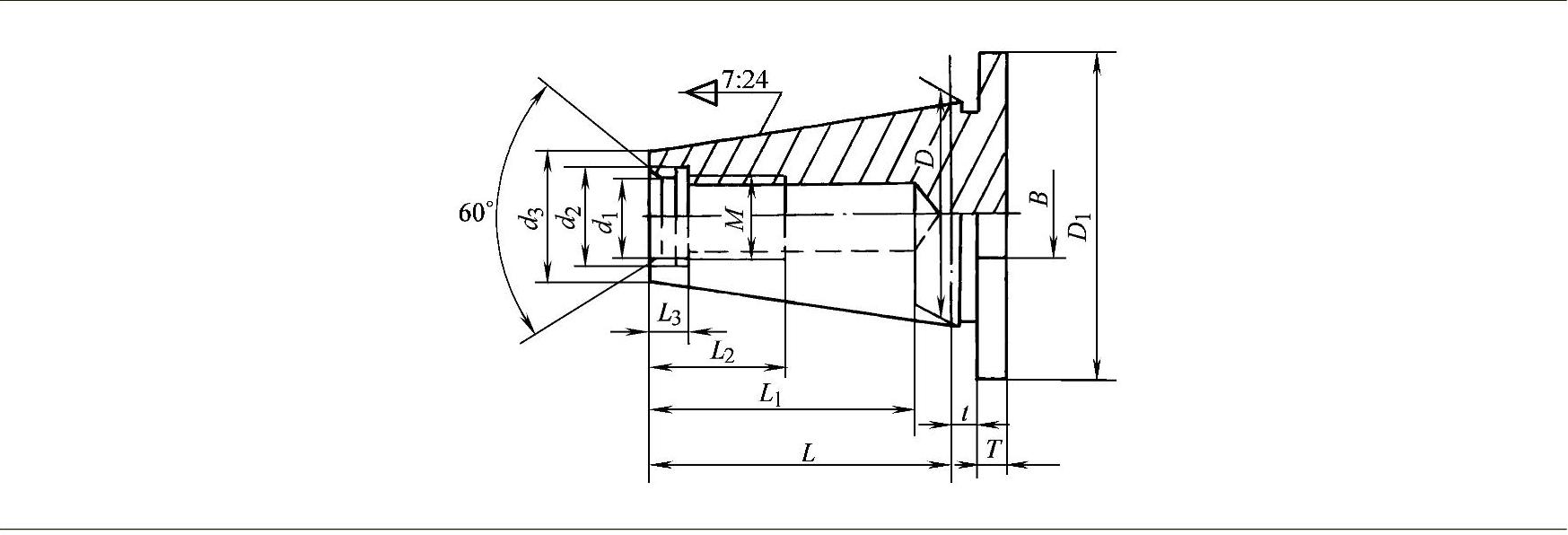

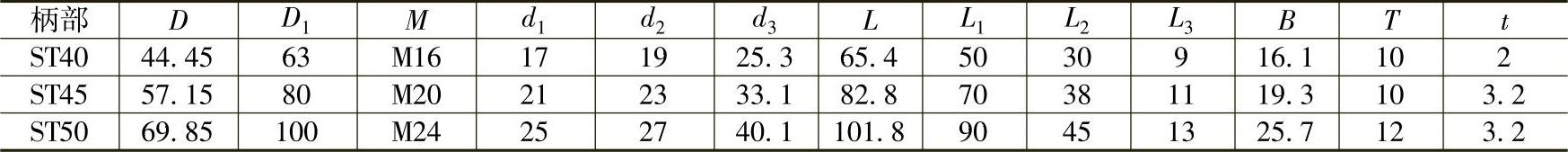

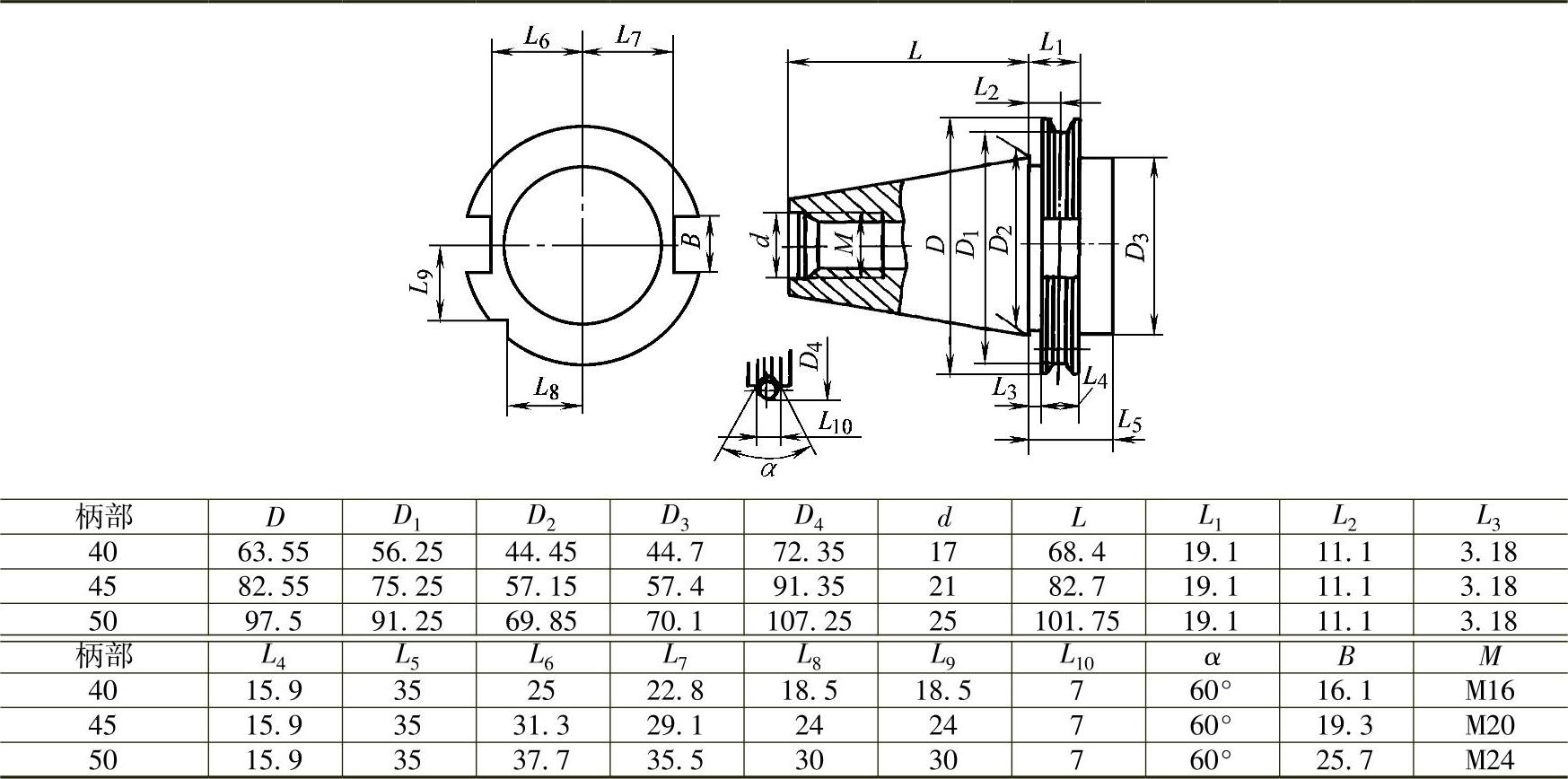

(2)常用刀柄及其标准 常用刀柄有两种,一种是用于不带刀库的普通NC机床上的刀柄,TSG82工具系统规定的代号为ST;另一种是用于带刀库的加工中心(MC)上所用需自动换刀的刀柄,其上设置有机械手夹持槽,代号为JT。刀柄一般由基础柄、弹簧夹套、锁紧螺母、轴向调节螺丝等组成。标准JB/GQ 5010—1993中规定的TSG82工具系统工具柄部的形式,见表7-16。TSG82工具系统工具的代号和意义见表7-17。TSG82工具系统图,见图7-14。标准GB/T 10944.1~2—2006中规定的JT、ST刀柄见表7-18~表7-20;ISO 7388规定见表7-21和表7-22。

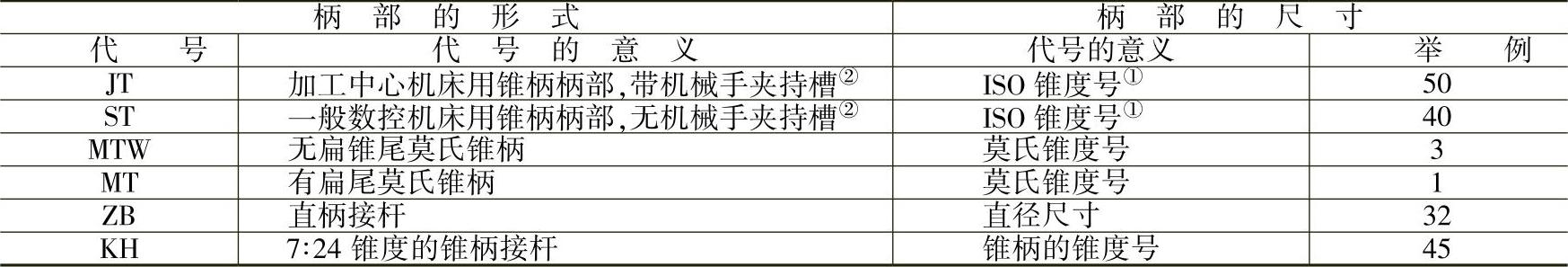

表7-16 TSG82工具系统工具柄部的形式

① ISO锥度有30、40、45、50四种锥度号,锥度为7∶24。

② JT和ST柄部尺寸系列分别见表7-18、表7-19和表7-20。

表7-17 TSG82工具系统工具的代号和意义

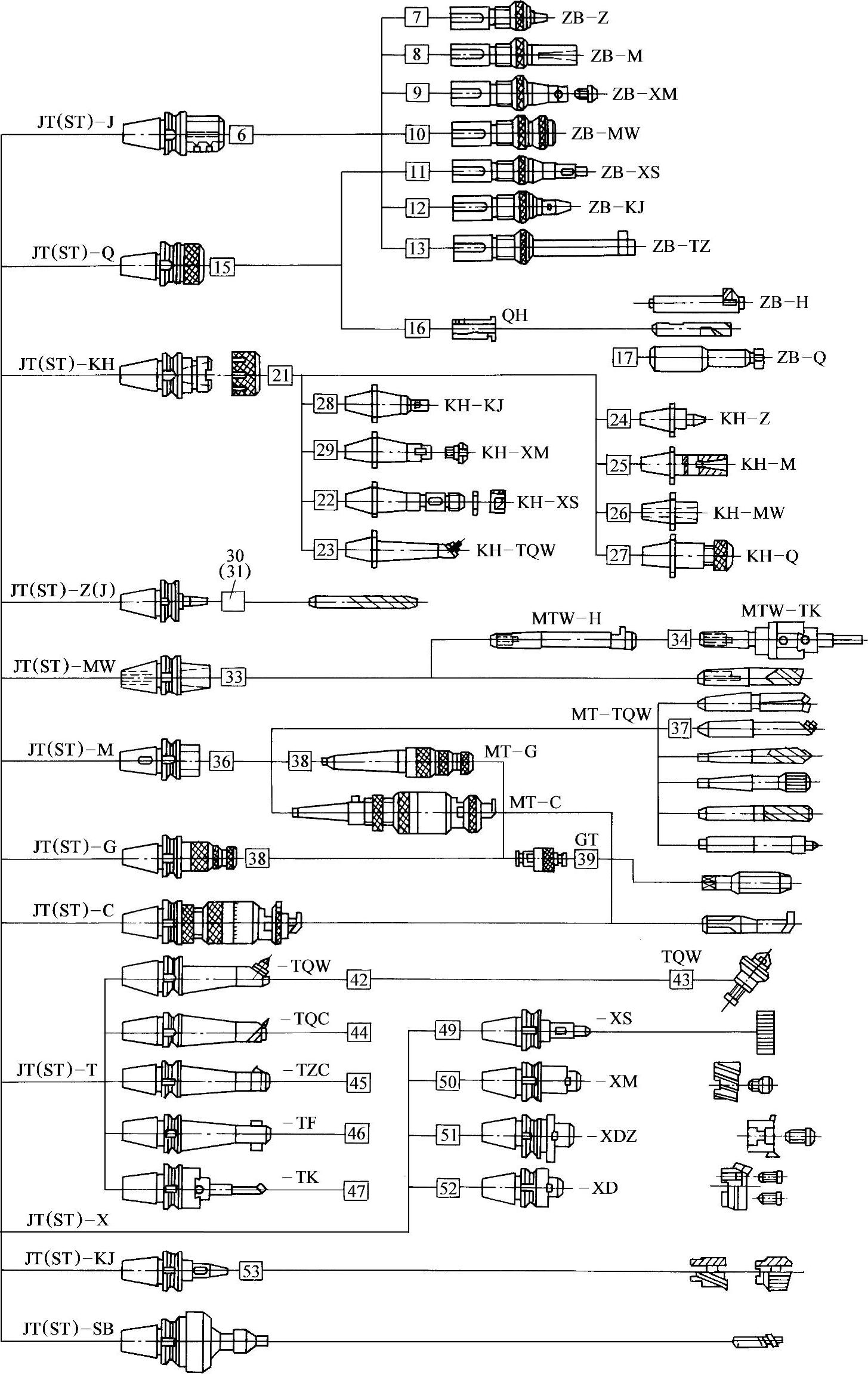

图7-14 TSG82工具系统图

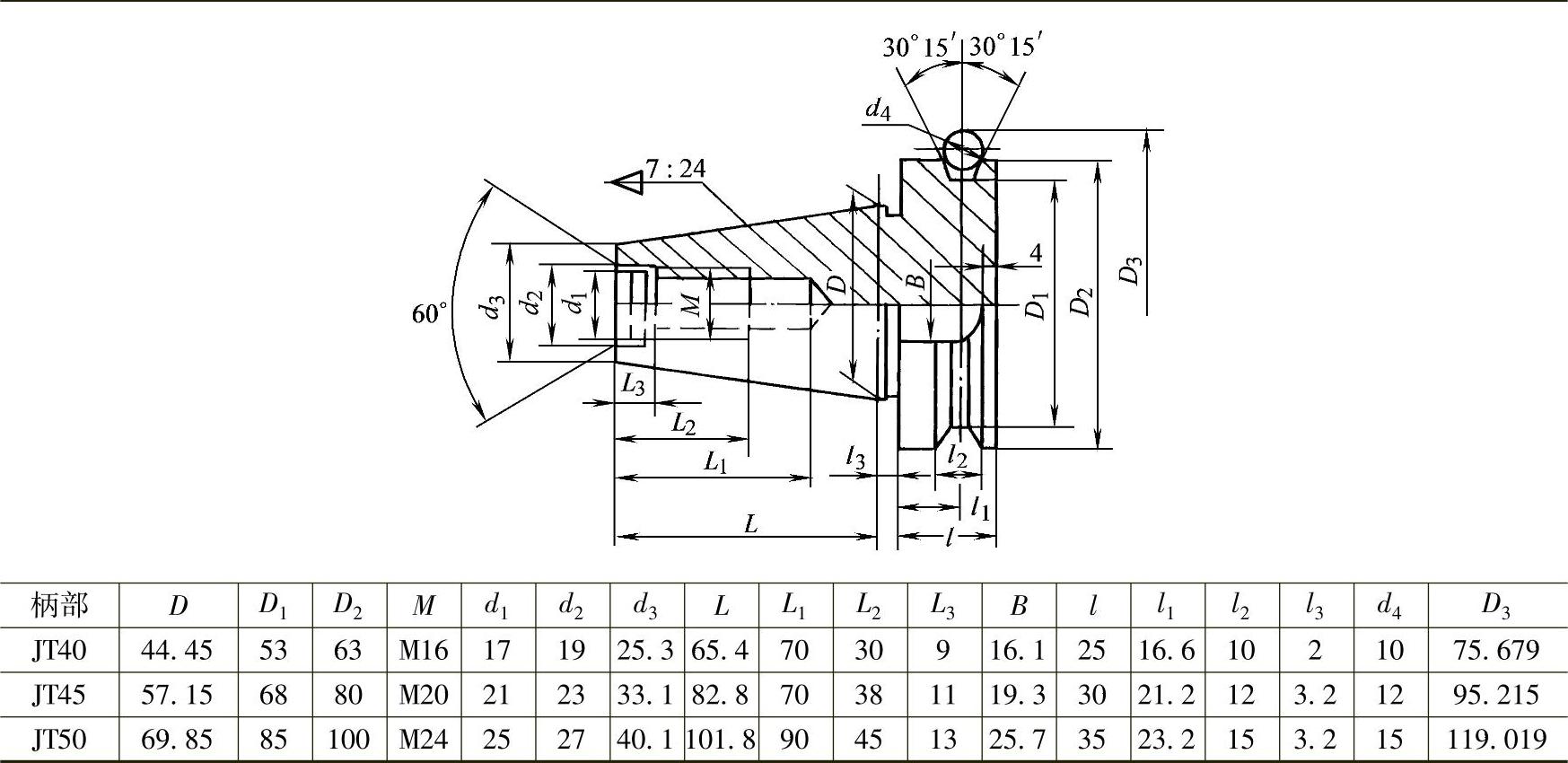

表7-18 JT型锥柄柄部尺寸系列(根据GB/T 10944—2013) (单位:mm)

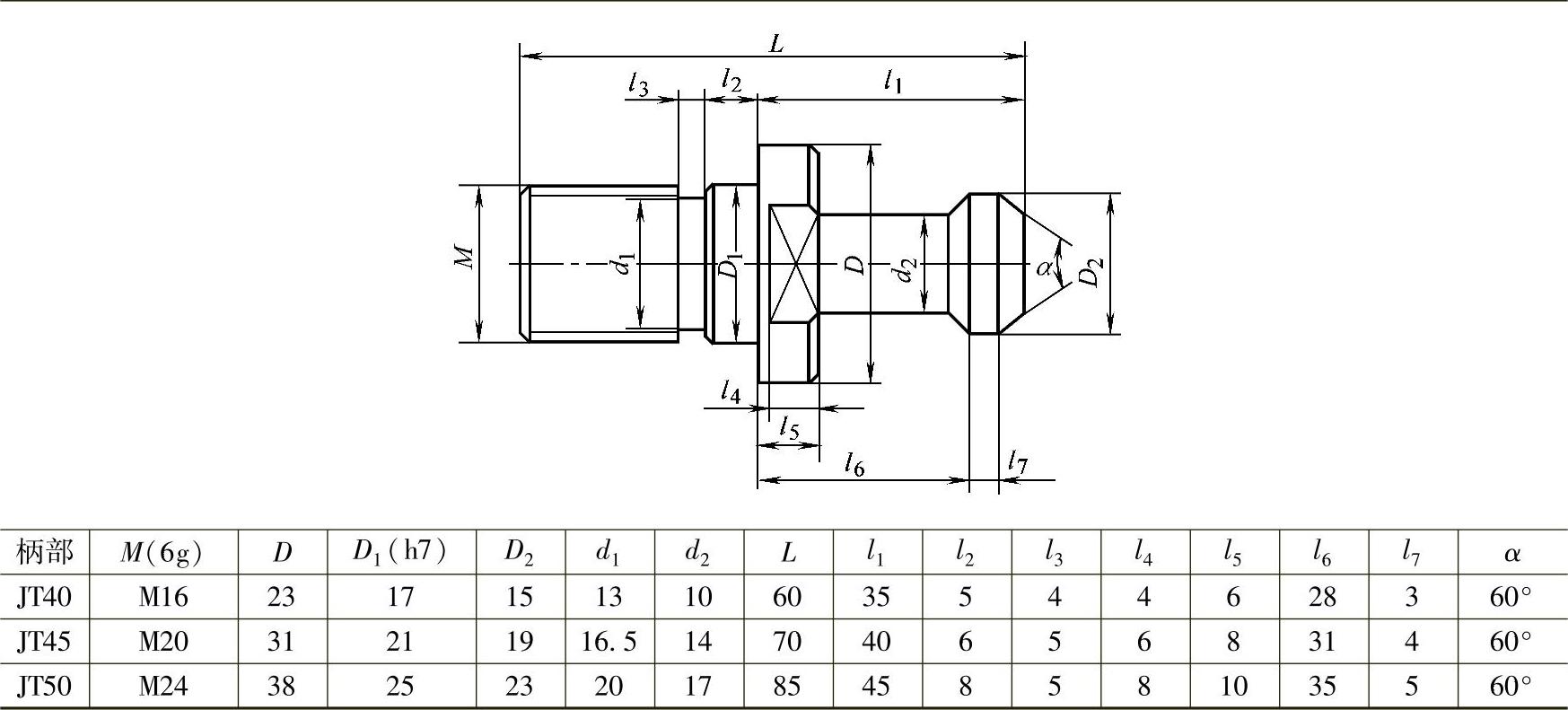

表7-19 JT型拉钉尺寸系列(根据GB/T 10944—2013) (单位:mm)

注:此系列也适用于日本MAS403—1982。

表7-20 ST型锥柄柄部尺寸系列(根据GB/T 10944—2013) (单位:mm)

(续)(www.daowen.com)

表7-21 国际标准锥柄柄部尺寸系列(根据ISO 7388) (单位:mm)

表7-22 国际标准拉钉尺寸系列(根据ISO 7388/2—2007) (单位:mm)

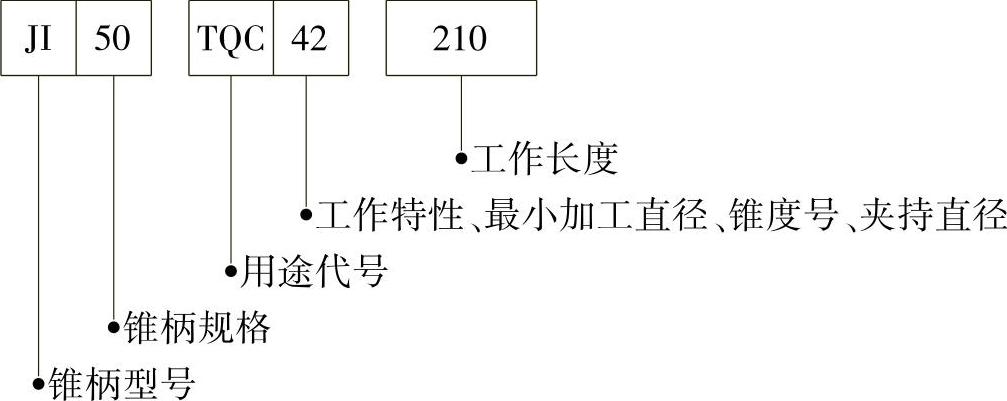

标准刀柄表方法为:

我国上海机床附件厂设计、制造的NC、CNC机床用标准刀柄代号为:TSG——表示一般NC铣镗床用标准刀柄;

B7——表示带刀库、进行自动换刀的NC铣镗床用的标准锥柄型号;

JT——表示带刀库、进行自动换刀的NC镗铣床用的ISO7388标准锥柄型号。

3.工件定位、安装与对刀

(1)模具成形件的定位与夹紧 模具成形件包括塑料注射模、压铸模和成形冲模(如压延模等)的凹模(或凹模型腔)以及型芯(或凸模)的坯料,基本上是经过加工过的六面体模板(或称模块)。这些模板(块)均当建立有三基面体系,其间垂直度公差应为0.015/100(mm);其厚度方向则留有0.3~0.5mm精加工余量。经精加工后,上、下平面间的平行度误差,亦当控制在技术标准规定的范围以内。技术标准号为JB/T 8070—2008,GB/T 12556.2—2006;GB/T 4678.1—2003。因此,采用通用夹具将工件定位、夹紧于NC铣镗床(或以铣镗为主的MC工作台)上,应当是比较方便的,只需找正工件基准面与机床工作台X、Y坐标方向平行或垂直即可。若工件坯料为非六面体,则需以其基准面定位、夹紧于夹具中,夹具则找正、定位、夹紧于工作台上即可。但是,将工件或夹具安装于NC铣镗床或MC工作台需有以下要求:

1)由于NC、CNC加工工艺集成度高,一次装夹可进行多工步、多工序加工,因此,必须定位可靠、夹紧力较大。但必须防止因夹紧力过大引起工件变形,从而产生过大误差。

2)在对型面轮廓进行行切时,其切入、切出轨迹(或行切转换点)在型面外时,刀具的运动轨迹不能和夹紧、定位元件,或夹具的任何部分发生干涉。

3)若采用夹具定位、固定工件,夹具与工件须设有统一的坐标系、测量基准和对刀基准,以方便对刀与测量,能保证工件被加工面的尺寸精度和被加工面之间的位置精度。

(2)对刀与NC加工 当工件定位、夹紧后,需找正工件被加工面的加工基准与装在机床主轴上刀具之间的相对位置关系,即找正工件加工坐标系与主轴坐标系之间的精确位置关系。为此,测出装于主轴中的刀具长度与半径偏差,即可找正刀具相对工件加工基准之间的精确位置。

测量刀具长度与半径的方法有以下两种。

其一为在机上对刀,即将刀具装在主轴上利用NC装置的数显功能(或测头附件)测量装于主轴上的标准刀具长度与半径值;同理测量每把将使用的刀具长度与半径值,然后与标准刀具比较,即可得出每把刀具偏差值,所以测量精确。但此法需占用机床时间,不能与加工并行,辅助工时长。

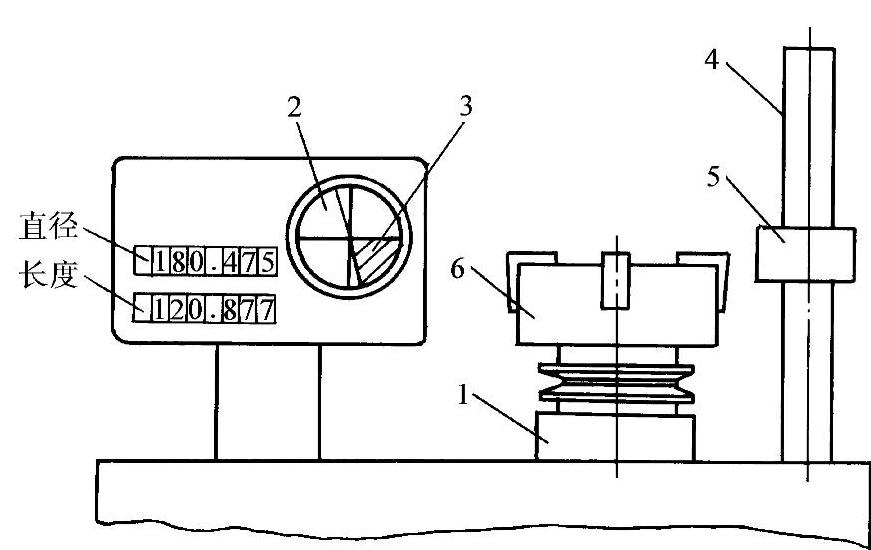

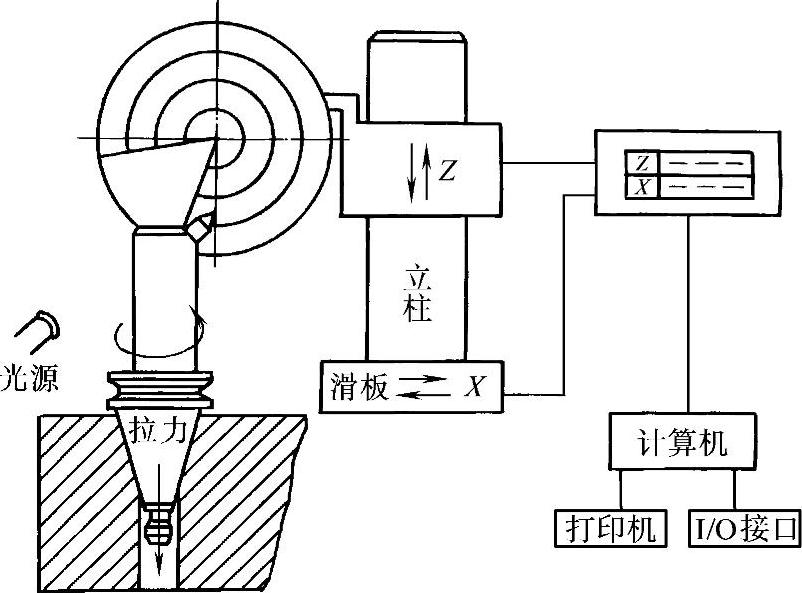

其二为机外调整测量,即利用刀具预调仪进行机外对刀。机外对刀原理如图7-15和图7-16所示。

图7-15 对刀仪的示意图

1—刀座 2—可旋转刻线屏 3—刀具刃口投影 4—立柱 5—光学测量头 6—刀具

图7-16 对刀仪示意图

必须说明:两种对刀仪上的圆锥孔型号必须与机床主轴圆锥孔型号一致;而且一台机外对刀仪可以为多台加工中心进行对刀作业。

常用预调对刀仪有光学式、光栅与容栅数显几种。光学式对刀仪具有放大10~20倍的投影屏,使刀具球头或刀尖,通过放大投影于投影屏上,把刀具球头或刀尖中心调整到影屏米字线中心,以测出刀具长度和半径。另外,还有光栅与容栅数显式光学投影对刀仪,其中光栅数显式的最小指示值单位为0.001mm。

4.数控铣削工艺

(1)数控加工工艺要求 根据7.1.2节所述的NC机床和MC加工工艺特点,为了能充分发挥NC机床和MC高精、高速和高效加工的能力,提出下列工艺要求:

1)工件材料硬度适宜、材质均匀、切削性能优越。因为材料内应力越小越好,所以铸锻件必须经高温时效,以使粗加工后(或经多道工序加工后)的变形趋于最小。

2)需充分重视NC机床和MC加工工艺的经济性。即必须采用精加工后的坯料,如精加工后的模板、模块等;并且应与通用机床进行合理配套应用,充分发挥NC机床、MC和各种普通机床各自具有的特长。

3)由于NC机床和MC的刚度强、热稳定性好、功率大,故可以尽量选用较大的切削用量,以进行高精、高速加工。

4)在进行数控加工时,工件可在一次装夹后,进行多工序、多工步加工;且多采用较大切削用量,故工件的夹紧力应较大。这样,工件在连续高速切削加工过程中必将产生高温热变形应力。因此,在编制加工程序时需设置一定停歇时间代码,以使工件冷却;或在精加工时,适当调节工件夹紧力,以保证工件加工尺寸精度和位置精度。

(2)合理设置加工顺序 合理安排NC机床和MC的加工工序、工步顺序,是保证高精、高速加工的工艺设计原则。一般应遵守先重、粗,冷、缓,后精加工的顺序:

1)先进行重切削、荒、粗加工,以去除工件型面上的大部分金属,留半精和精加工余量,如荒铣、粗铣加工凹模型腔,钻大孔或粗铣沟槽等。

2)冷却粗加工余热后,加工发热量小、精度要求不高的加工面,如进行半精铣平面、槽或半精镗孔等。

3)进行精密行切(或轮仿切)模具成形件型面。

4)加工小孔孔系(如钻孔、铰孔),以及机攻螺纹等;此后,进行精镗大孔、精铣沟、槽等。

以上各加工工序,都需在加工时进行冷却,特别是在进行粗加工和精加工时,更需供给充分的循环切削液,以带走因高速铣削产生的热量,并进行润滑。

(3)数控铣削工艺条件 主要指切削用量,包括背吃刀量(ap、mm)、主轴转速(n,r/min)、进给速度(f,mm/min)。对于粗铣、半精铣、精铣、钻孔、镗孔、铰孔和攻螺纹等,都需确定不同的切削参数。参数值可以从机床使用说明书或有关工艺手册中选择、确定,并设置在各工序的加工程序中。选择、确定铣削工艺条件的原则、依据和方法如下:

1)背吃刀量(ap),与机床、刀具和工件刚度相关,减少进给次数或经一次进给即可铣削到工序尺寸为最好。为保证尺寸精度和表面粗糙度要求,常留有0.2~0.5mm余量,以进行光进给。

2)主轴转速(n),需依据刀具直径、表面粗糙度要求、刀具与工件材料性能确定。其计算方法如下:

n=1000v/πD

式中 D——工件或刀具直径(mm);

v——铣削速度,主要取决于刀具寿命。

3)进给量(f),实为进给速度(mm/min)。其选择依据为工件表面粗糙度要求、刀具与工件材料性能等因素。当f设定、并设置于工序加工程序中后,在进行行切(或轮仿切)直线或圆弧插补加工型面时,f不仅对表面粗糙度影响大,实际上也规定了每一个程序段的执行时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。