1.NC铣床的组成与插补原理

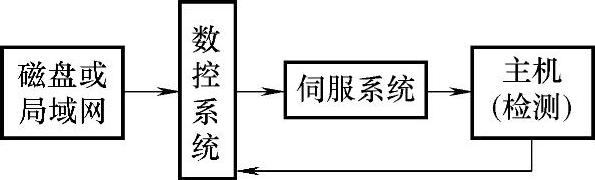

(1)NC铣床的组成 数控铣床是当今模具成形件常用成形加工机床,是由主机、控制介质或局域通信系统、数控器和伺服系统四大部分组成,见下面框图。组成数控铣床各部分的说明,见表7-8。

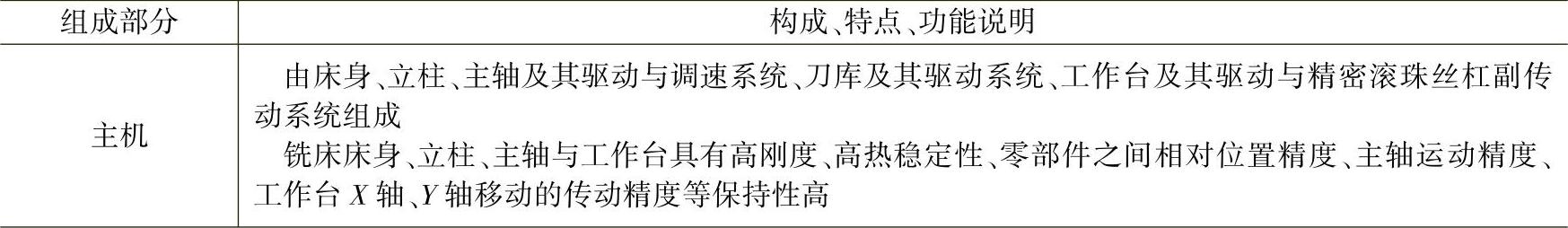

表7-8 数控铣床组成说明

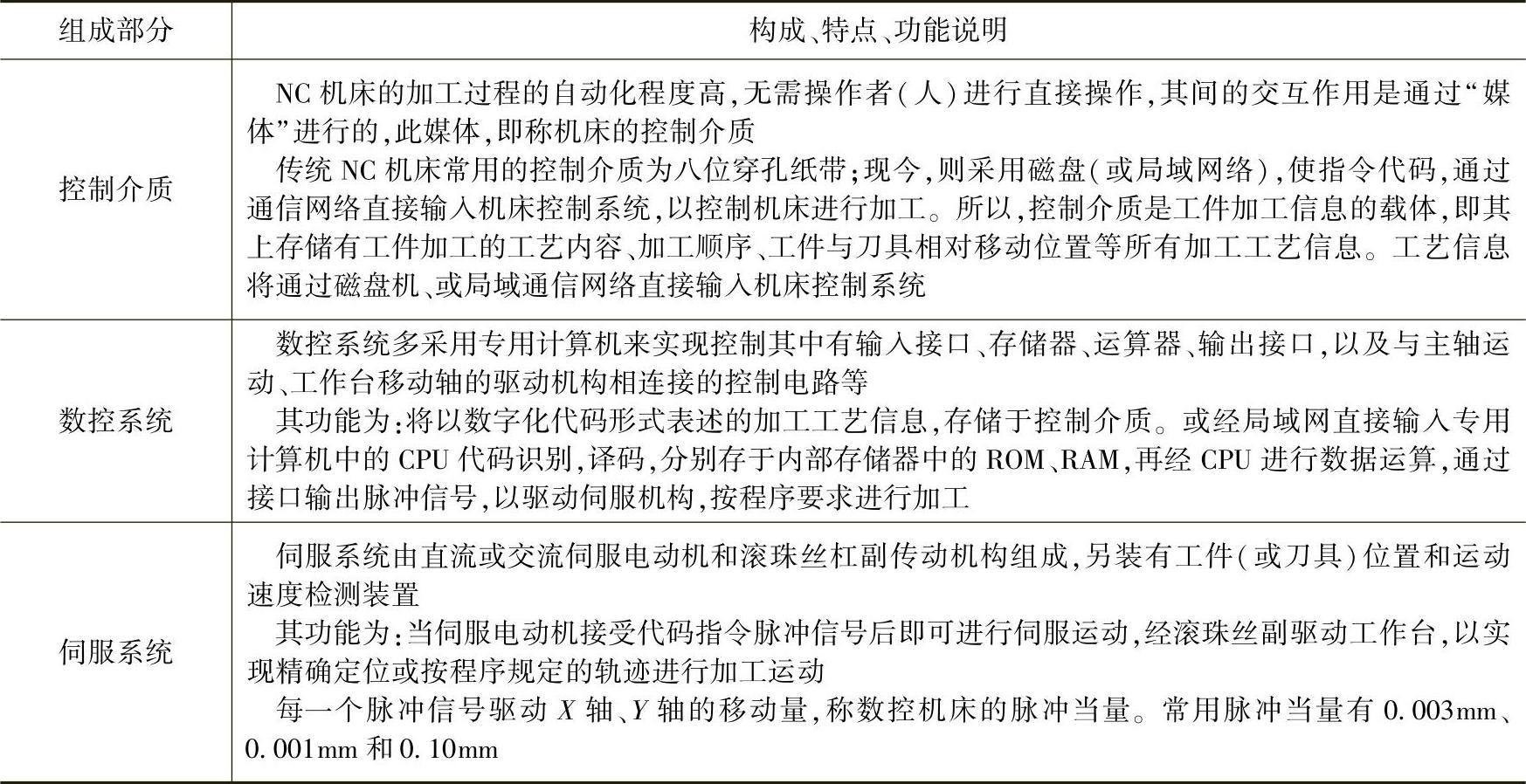

(续)

(2)插补原理与方法

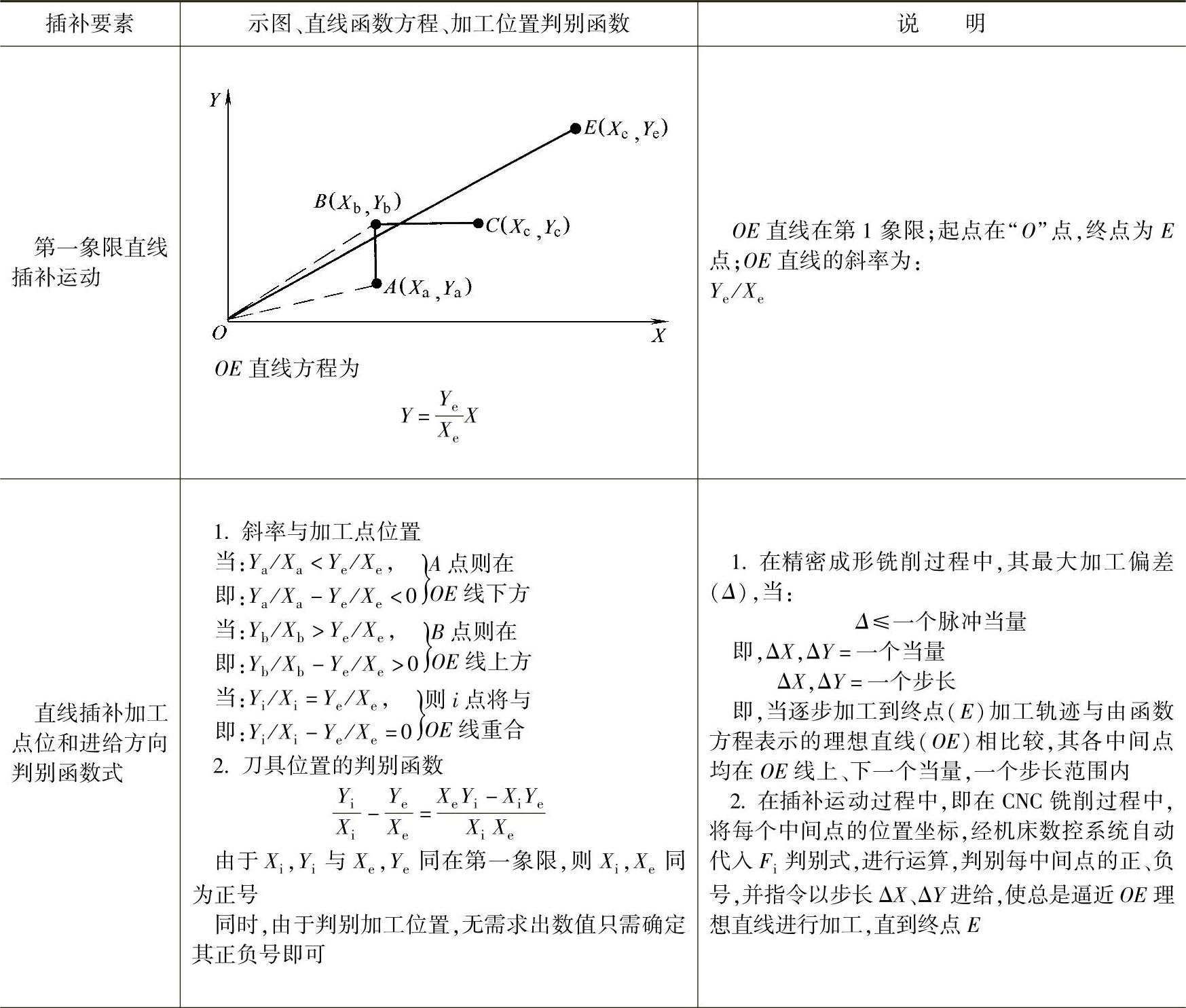

1)插补及其应用。当进行CNC成形铣削时,特别是进行三维型面成形铣削时,其理论要求为:刀具的运动轨迹与工件被铣削加工型面的轮廓完全吻合,即其成形尺寸误差为“零”。但是,其型面铣削轨迹计算将是非常复杂,运算工作量非常大;同时,主机运动部件的伺服驱动机构也难以达到这样高的进刀精度和灵敏性。实际上,在工程应用中,工件型面的形状尺寸误差也无需达“零”。因此,常采用插补原理来进行CNC铣床伺服驱动系统的硬件与软件设计,并进行成形铣削加工轨迹插补运行。

插补是指采用对设定的一小段直线或圆弧进行“逼近”的方法,以简化运算、提高速度。插补计算的依据为:通过设定的基点坐标,以一定速度连续定出一系列中间点,这些点的坐标值,以一定精度“逼近”设定线段。所以,插补是指在进行CNC铣削加工中数据密化的过程。通常采用的插补法有:

①直线插补,指在设定的两个基点之间,用一条近似的直线来“逼近”。此近似的直线,即为各中间点连成的折线。

②圆弧插补,指在设定的两个基点之间,用一段近似的圆弧来“逼近”。此近似圆弧即为各中间连成的折线弧。

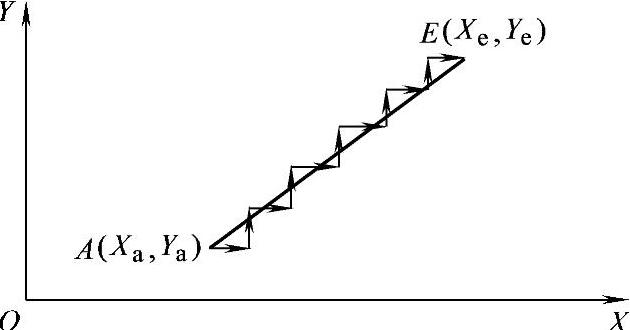

2)插补方法。CNC铣削工艺过程中,刀具相对工件的最小移动量称为一个脉冲当量。此脉冲当量即为伺服驱动机构带动刀具进行成形铣削进给的“步长”,以逐步达到插补运算过程中设定的各中间点,直至达到线段终点,如图7-5所示,其上为一段用折线逼近直线的直线插补线段。

设起点A的坐标为A(Xa,Ya),终点E的坐标为E(Xe,Ye),步长为一个坐标值单位;

设X、Y方向移动的总步长数为NX、NY,则其计算公式为

图7-5 插补线段

NX=(Xe-Xa)/ΔX

NY=(Ye-Ya)/ΔY

显然,ΔX、ΔY=一个脉冲当量=一个步长

所以 ΔX=ΔY

因此,插补运动有以下特性:

①按加工轨迹线段特性,如起点、终点坐标和方向,正确分配X、Y方向的脉冲数。

②使设置的中间点连线,即刀具实际运行轨迹,尽可能逼近工件型面的理想(即设计)轮廓。

由图7-5可见,其中间点连线是由ΔX、ΔY增量组成的折线。所以,若中间点越密,即ΔX、ΔY越小,脉冲当量与步长也就越小,成形铣削型面的形状尺寸精度越高。

③插补运算的速度确定CNC铣床坐标轴的移动速度,即加工速度。(https://www.daowen.com)

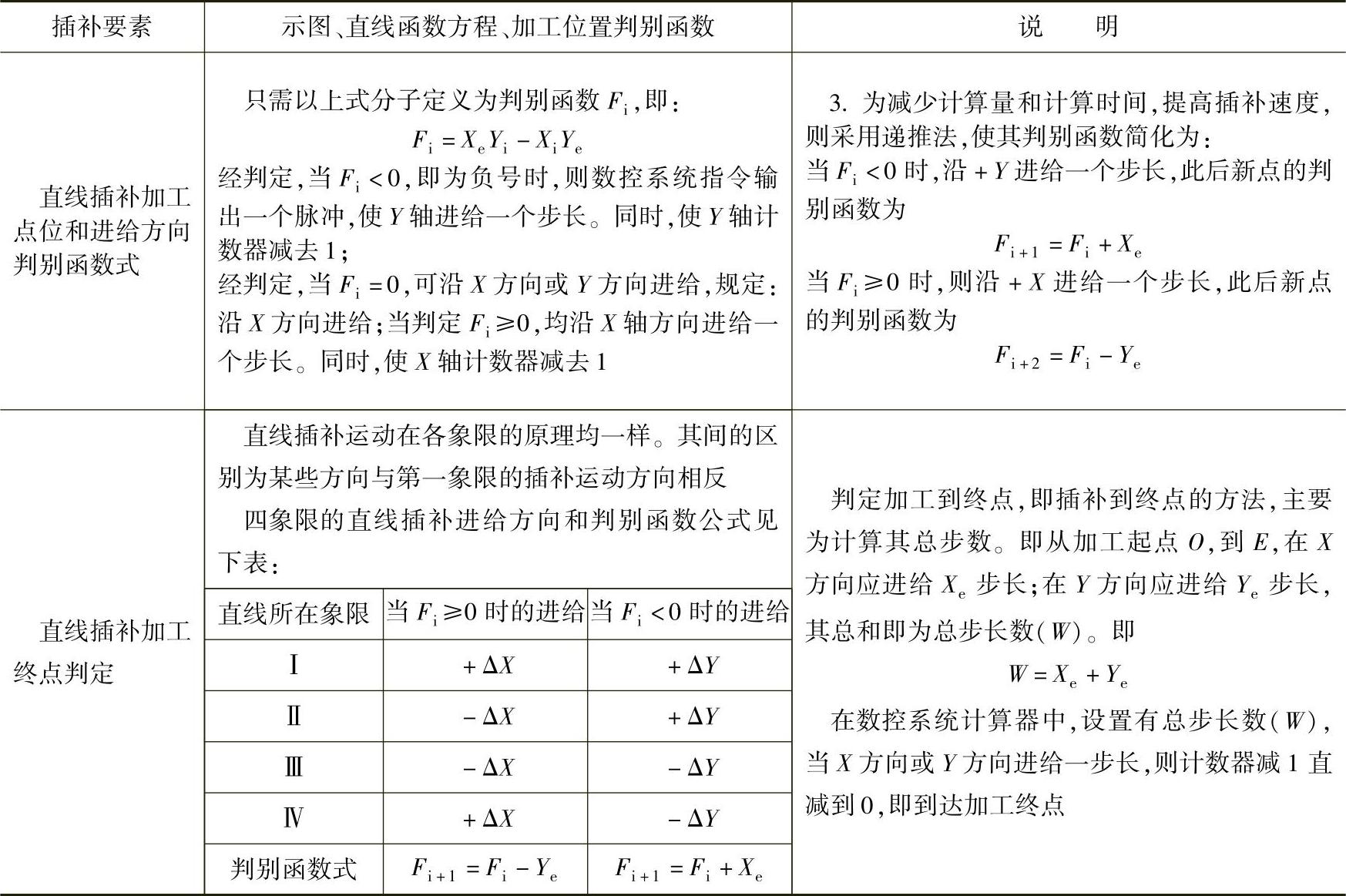

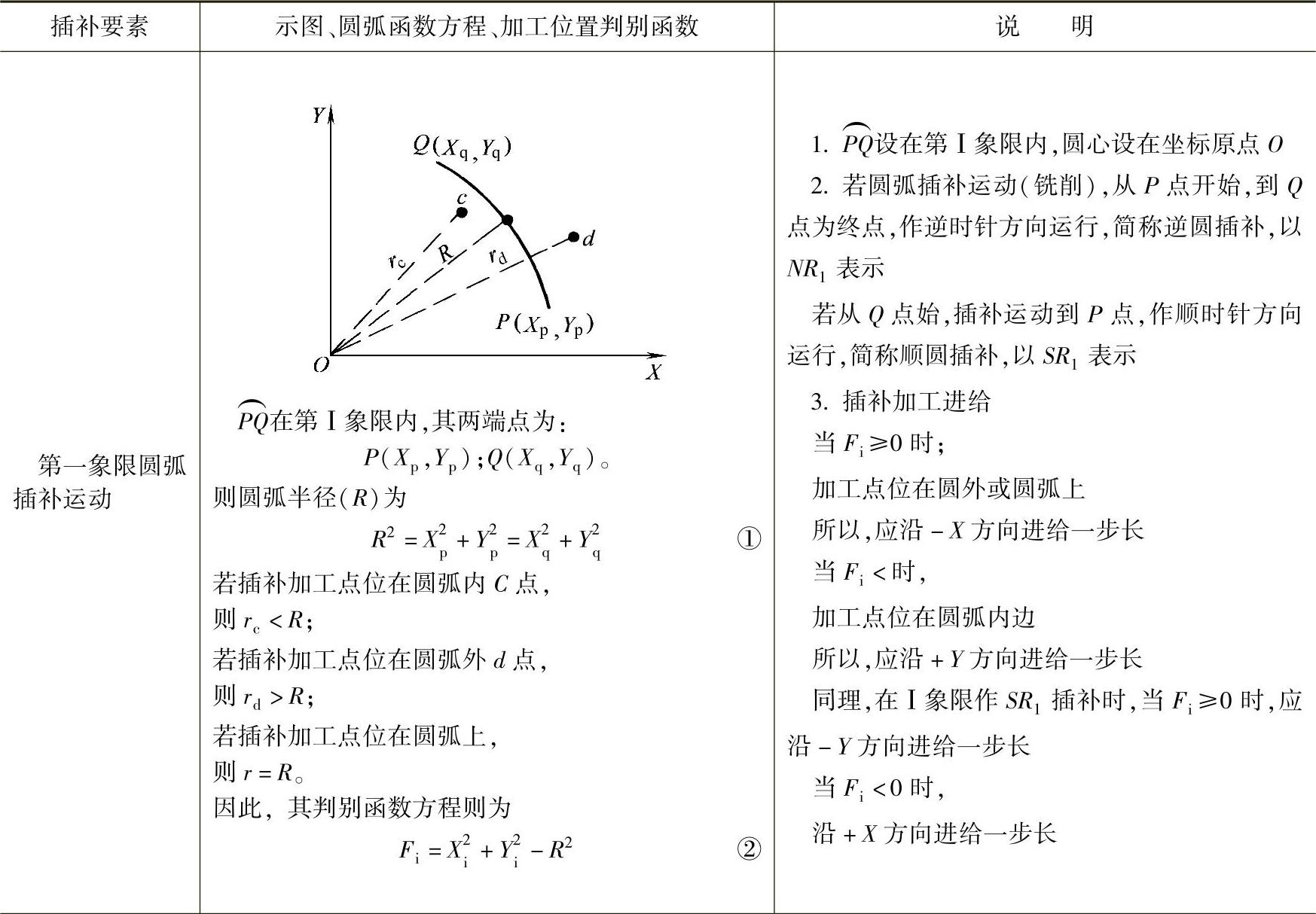

插补运算有多种方式,通用的有数字积分插补和逐点比较插补。逐点比较插补简便易行,故经常使用。同时,由于工件加工面多由二维、三维型面组成,其截面轮廓则由直线和曲线构成,而CNC铣削又都采用行切或轮切方式,因此,又分为,逐点比较直线插补与圆弧插补,见表7-9和表7-10。

表7-9 逐点比较直线插补加工

(续)

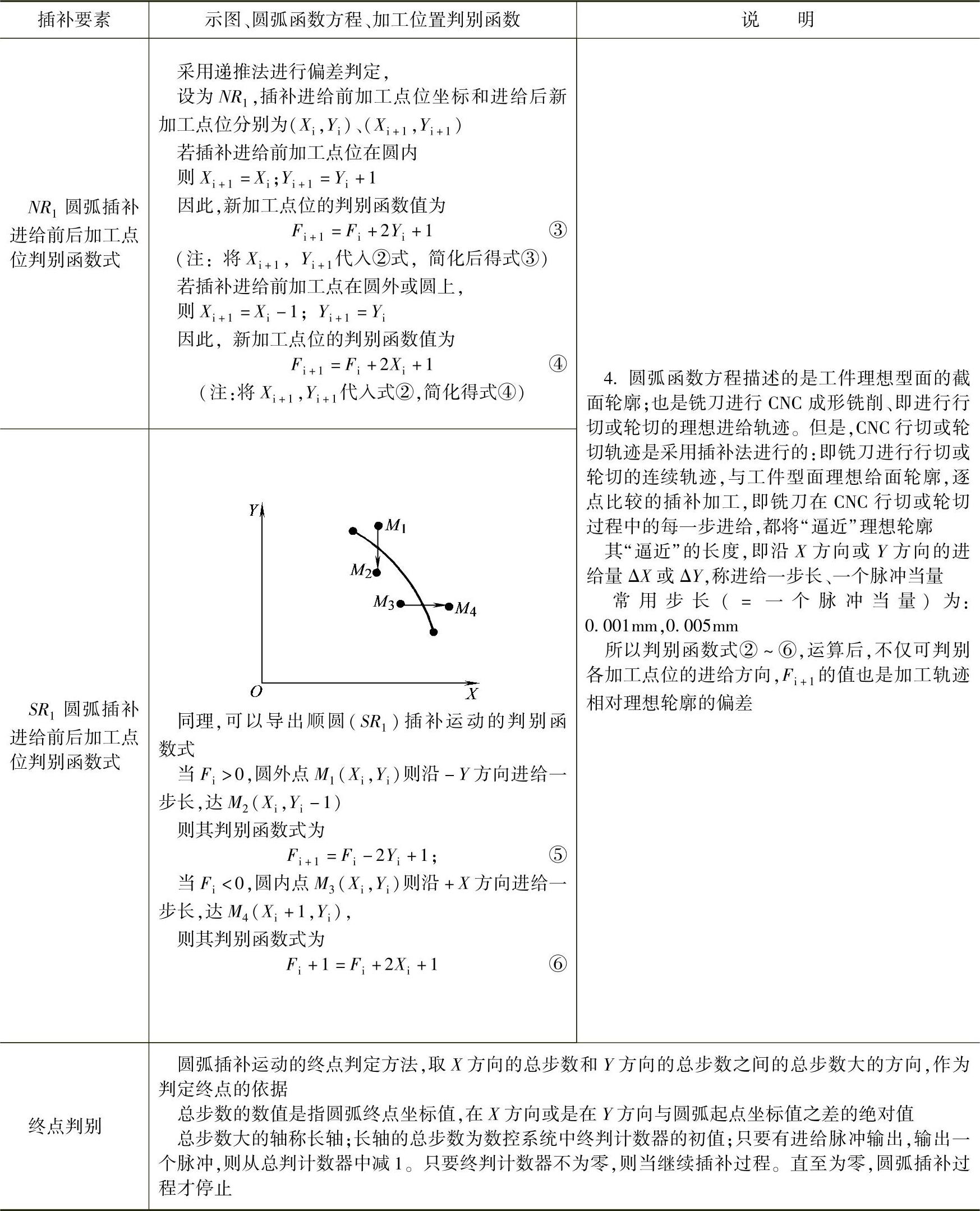

表7-10 逐点比较圆弧插补加工

(续)

注:表中为第Ⅰ象限的圆弧插补过程,其他各象限的NR1、SR1插补原理与第Ⅰ象限相同,只是进给方向不同。

2.数控机床的类别与技术规格

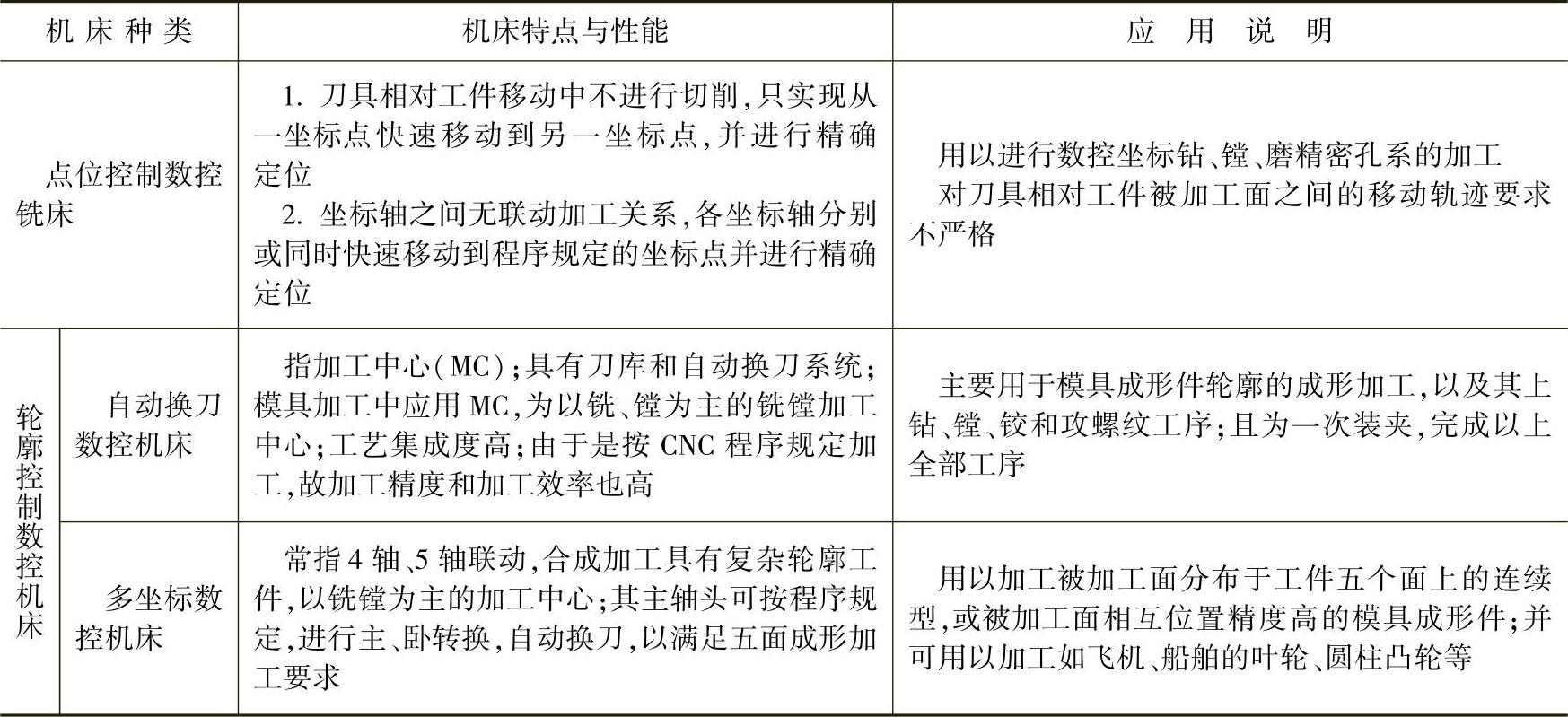

(1)模具成形件加工常用数控机床 由于精密机床和与其相配套的精密零、部件的进步,以及计算机软件的高度发展,使数控机床应用技术水平提高,应用普及率高,也造成种类繁多,达400余个。通常用于模具成形件加工的CNC机床有两类,见表7-11。

表7-11 模具成形件加工常用CNC机床

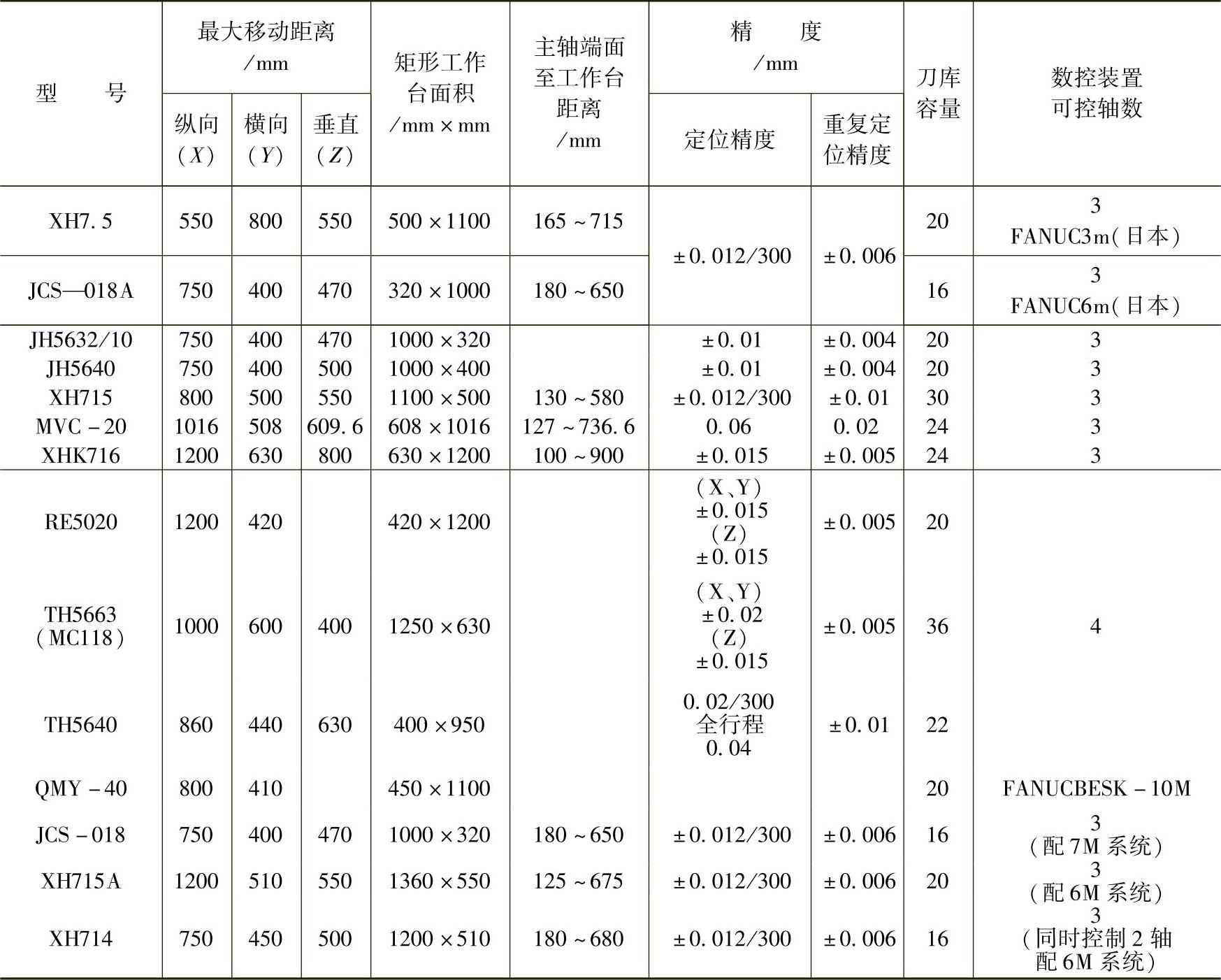

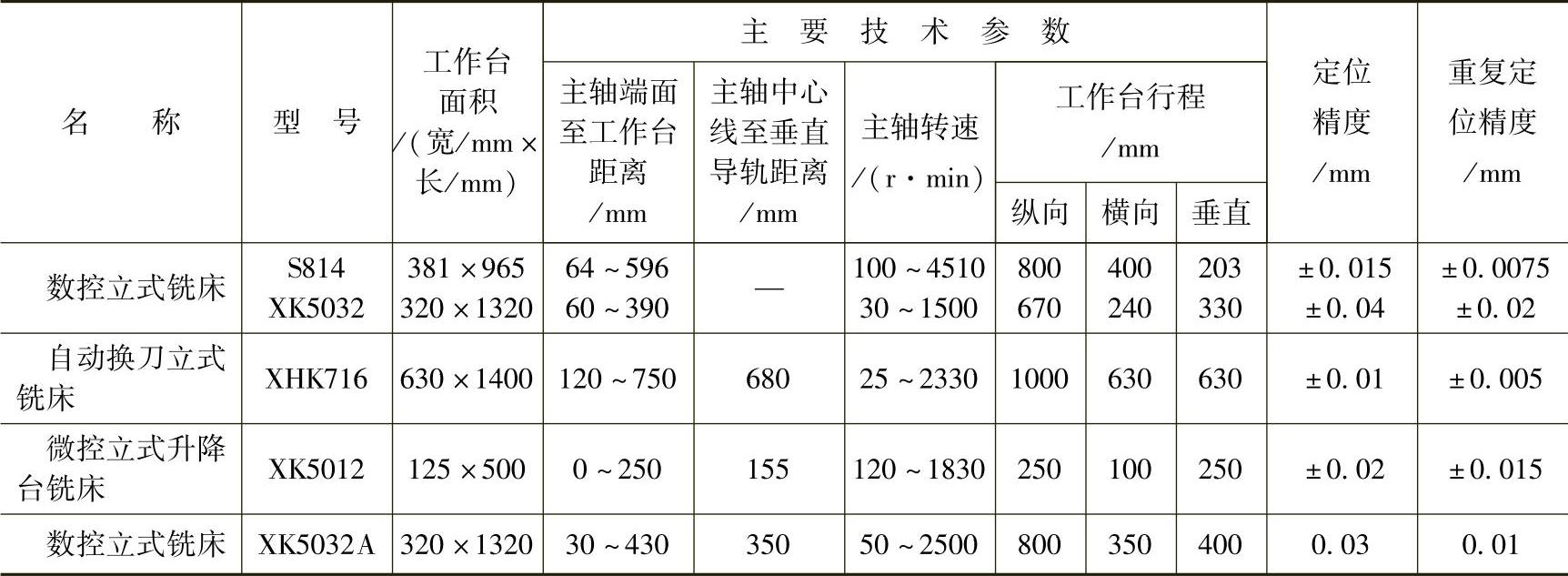

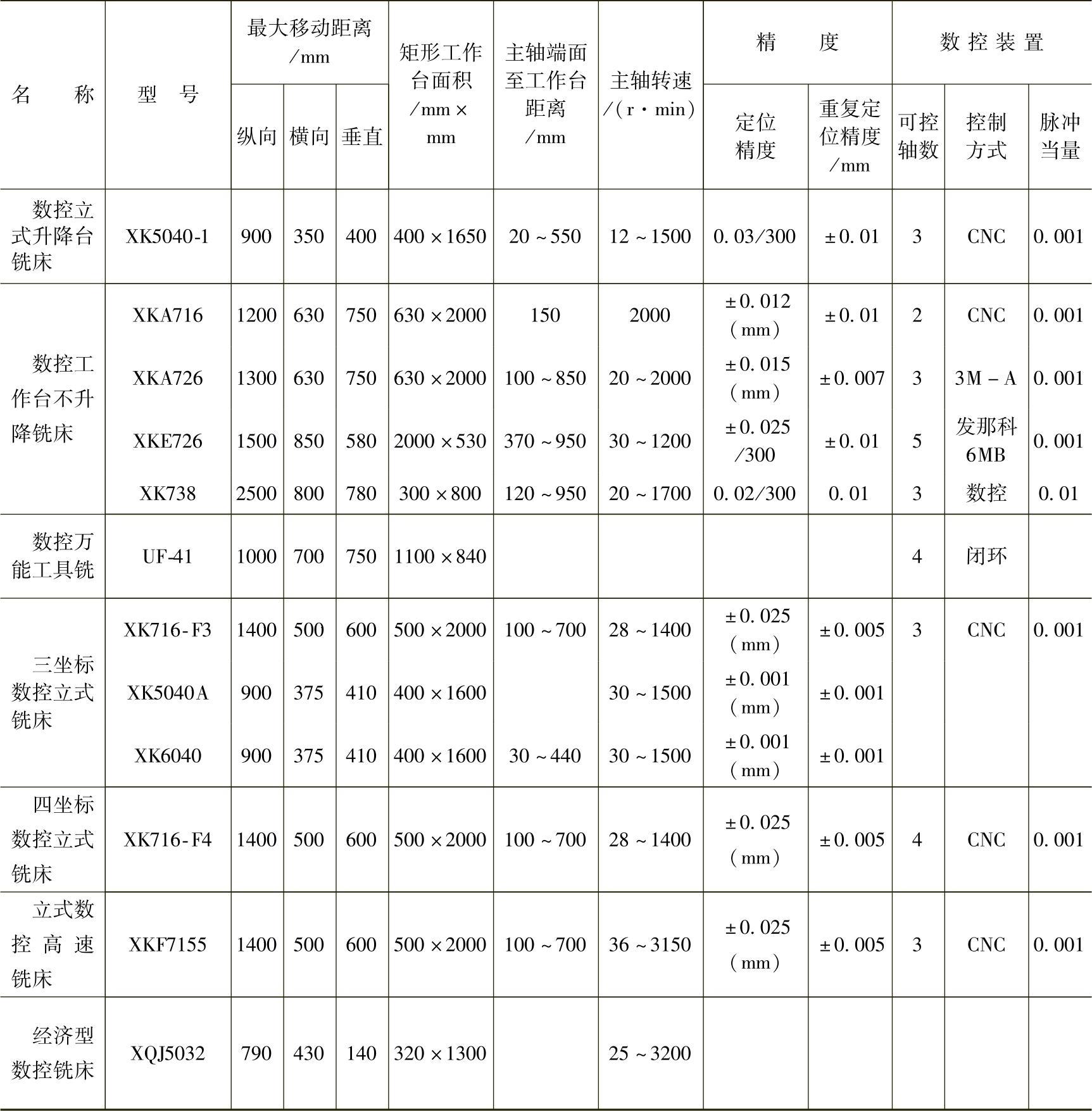

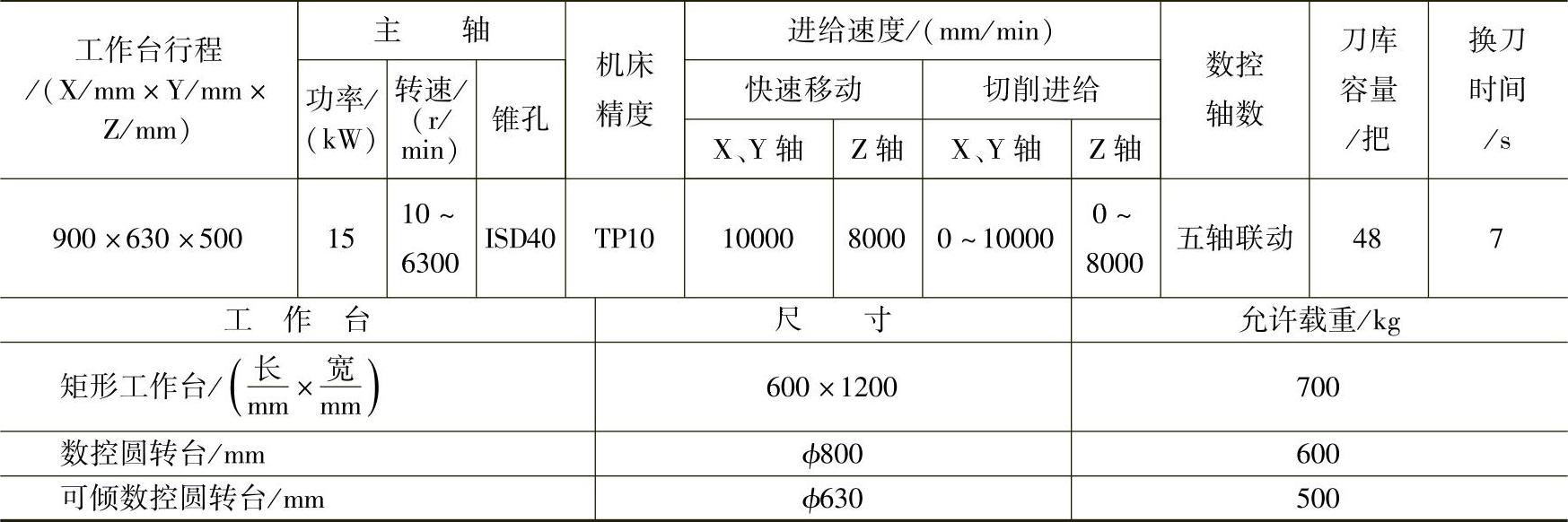

(2)模具成形件加工常用数控机床的技术规格 模具成形件加工常用国产数控铣镗床和加工中心的型号、技术参数见表7-12、表7-13、表7-14。铣镗加工中心型号、技术参数见表7-15;精密孔系加工的数控坐标磨床见第8章8.3.2节。

表7-12 铣镗立式加工中心技术参数

表7-13 数控铣床及其主要技术规格(一)

表7-14 数控铣床及其主要技术规格(二)

表7-15 瑞士WF-74VH数控万能铣镗床技术参数

注:表列MC主轴头可自动进行立卧转换,使工件在一次装夹下自动完成五面加工。主机有三坐标矩形工作台;有用于4坐标加工NC圆转台;NC分度头,以及用于5坐标加工的NC可倾斜圆转台;可倾式NC两轴,均有测量系统,具有很高的定位精度,可实现五轴联动铣削。表中机床精度TP10(即德国标准VDI/DGQ3441)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。