1.仿形铣的基本原理

(1)基本原理 以样板或模型,作仿形铣削的靠模;加工时,采用仿形触头作用于靠模的型面上作靠模运动,与其联动的铣刀,则作与仿形触头同步仿形铣削运动。

根据仿形触头的信息传递形式和机床进给传动的控制方式,靠模仿形铣削有以下几种:机械式、液压式、电控式、电液式和光电式等类型。

其中,在立式铣床上安装仿形夹具,进行靠模仿形和回转、直线式进给仿形铣削的原理和说明见第5章表5-14。其间一个重要特点:这些仿形夹具中的仿形触头与铣刀是采用刚性联接机构,以实现同步仿形铣削。其仿形铣削精度仅为0.1mm。

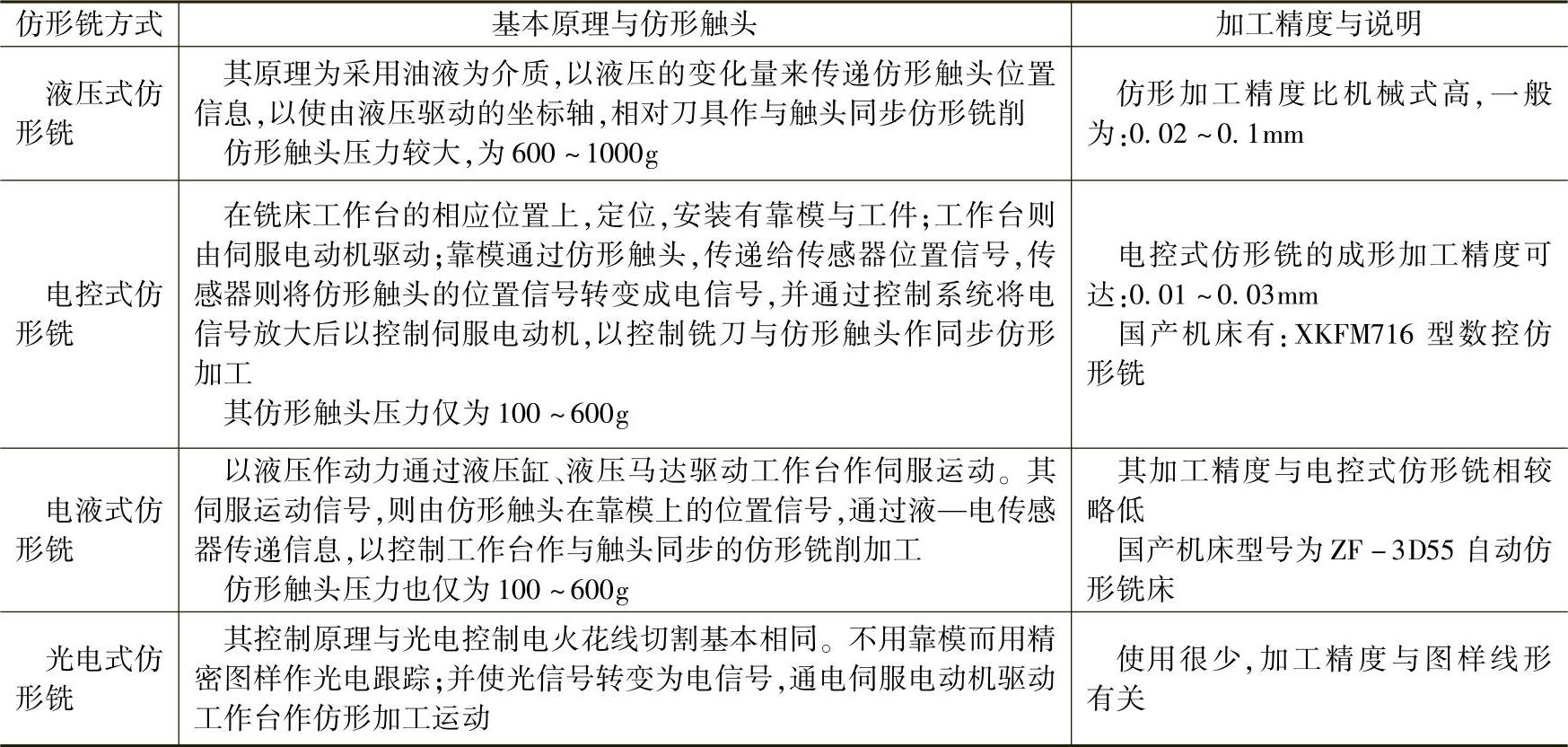

(2)常用靠模仿形铣削方式 除机械式靠模仿形铣削方式以外,常用的铣削方式有液压式、电控式和电液式仿形铣削几种,如国产XKFM716型数控仿形铣床和ZF-3D55型自动仿形铣床。此外,还有光电式仿形铣床等。常用仿形铣削机床加工原理与加工精度见表7-1。

表7-1 常用仿形铣基本原理和精度

2.仿形铣削工艺与工艺条件

(1)仿形铣削路线与周进 仿形铣削轨迹的设计,需视工件被加工面的形状与尺寸等工艺要素而定,但必须满足加工精度、表面粗糙度和加工效率高的要求。通常,采用的加工路线(铣削时,铣刀轨迹)和方法主要有行切仿形铣和轮切仿形铣两种:

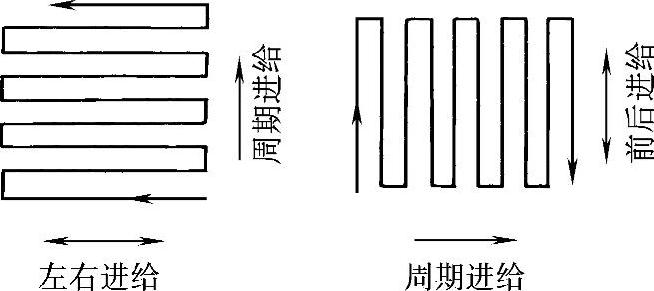

1)行切,即沿X方向或Y方向,来回往复地进行铣削(见图7-1),如工件被加工面上的凸形与凹形的高、低差小,即浅而扁平类工件的铣削需采取行切法;被加工面基本上与铣刀杆轴线垂直的型面,如塑料注射模凹模型腔底面等,一般,也需采用行切仿形铣削较为合理。

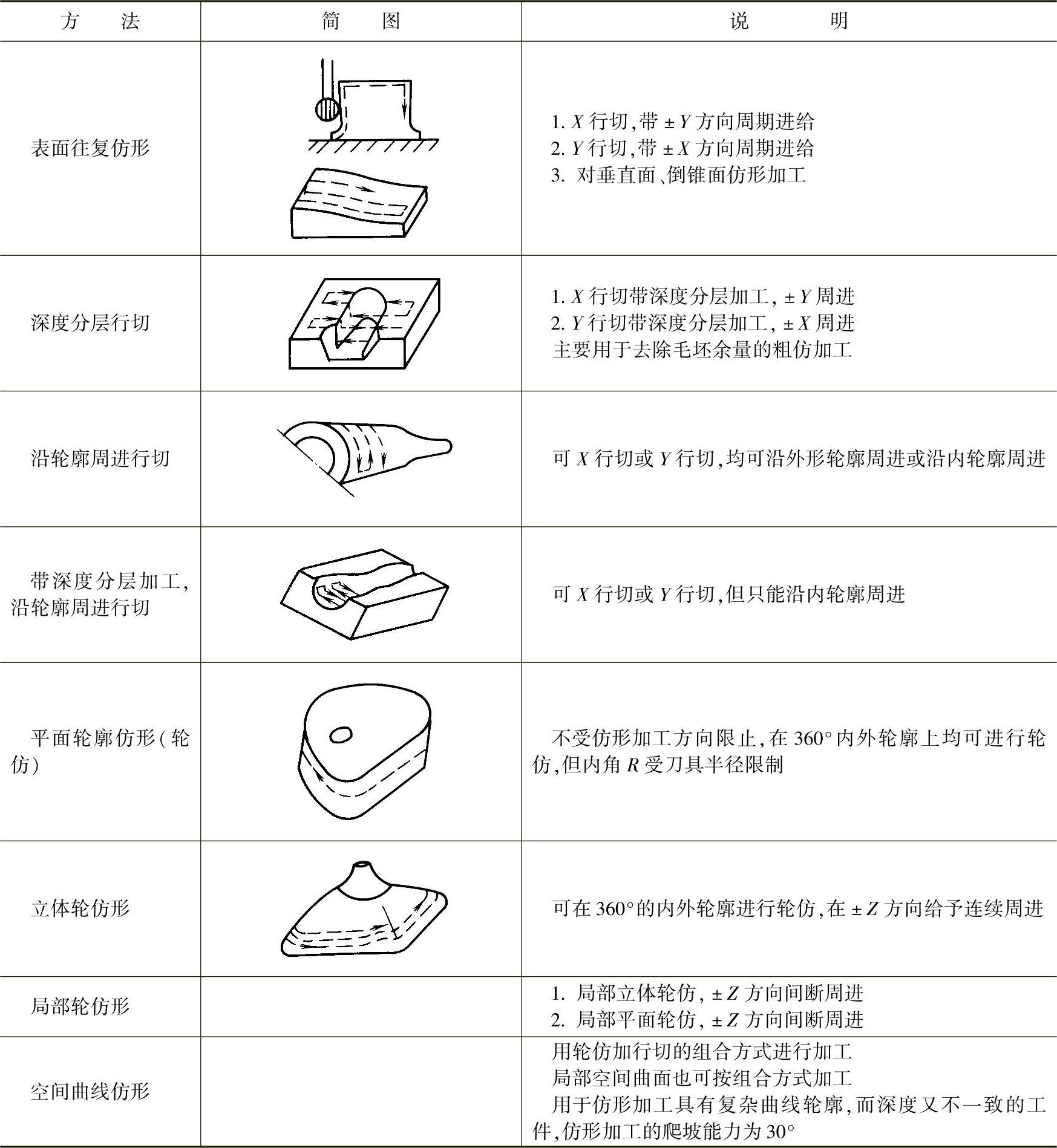

2)轮切,即沿与铣刀轴线相平行的加工面作仿形铣削;或仿形铣削轴线与铣刀轴线相垂直的圆弧面的仿形铣削方法,称轮切仿形铣削法,见表7-2。

图7-1 行切与周进示图(https://www.daowen.com)

表7-2 ZF-3D55三坐标自动仿形铣削轨迹选择

3)周进与周进给量 行切与轮切均为(或均需)有序加工、周期性加工。因此,其进给也是周期性的,故称周进。

周进是指铣刀往返铣削(行切)路线(轨迹)之间的垂直位移,称行切周进;当轮仿铣削一周,进入下一周轮仿铣削路线之间的垂直位移,称轮切周进。行切与轮切相邻轨迹之间的位移量,称为周进给量。周期进给示图如图7-1所示;仿形铣削轨迹选择与方法见表7-2。

(2)仿形铣工艺条件 和其他切削工艺一样,仿形铣的工艺参数、切削条件也和工件材料性能如硬度、刀具材料、切削方式有关。

1)铣削速度(v)。当采用高速钢铣刀仿形铣时:v=10~35m/min;当采用硬质合金铣刀仿形铣时:v=50~120m/min;当工件材料硬度HBW<220时:粗铣时v=20~25m/min,精铣时v=25~28m/min。

2)铣刀每分钟进给量(f)的计算公式为

f=fz·n·Z

式中 fz——铣刀每齿进给量,高速钢铣刀一般取fz=0.05~0.15mm;

n——铣刀转速(r/min);

Z——铣刀齿数。

3)周进给量越大、加工效率越高,但是表面粗糙度Ra值也越大,如图7-2所示,若采用球头铣刀进行仿形铣削,则铣刀直径d、周期进给量P、与接刀痕高度a有关。通常,中小型仿形铣床在粗加工时,取P=3~10mm;半精加工时,取P=1~3mm;精加工时,取P=0.2~0.5mm。若采用小于R2mm的球头铣刀,进行精密仿形铣时,可取P=0.05~0.2mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。