导柱是典型圆柱形零件,导套是典型套形零件,根据6.1节和6.2节所述这两种零件的加工顺序与加工工艺,编制导柱与导套工艺过程,作为编制圆柱形与套形零件工艺过程的范例。

1.导柱的结构型式与加工工艺过程

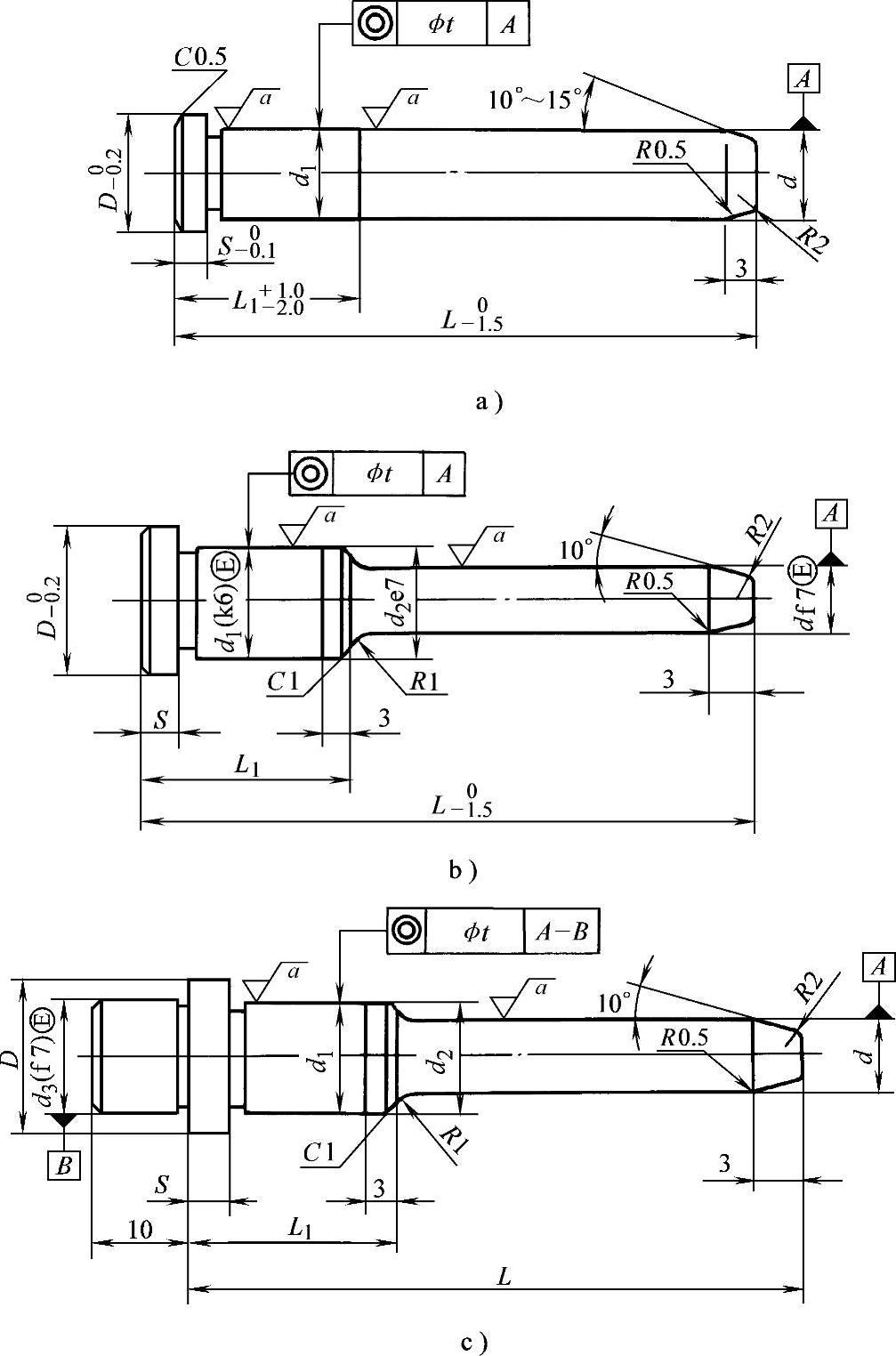

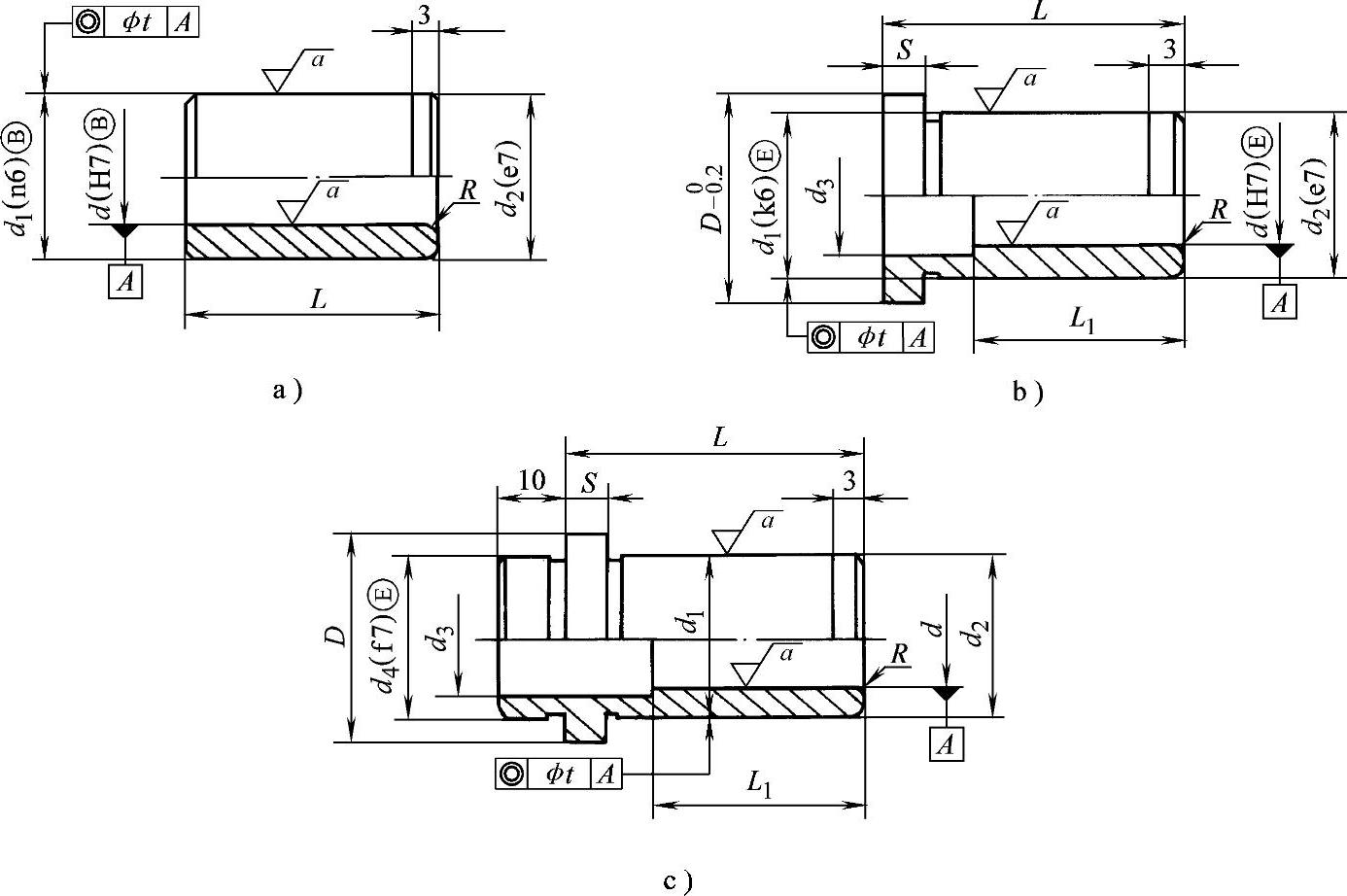

图6-34 塑模用导柱结构

(1)导柱结构工艺分析 冲模通常使用的导柱有4种结构形式,如图6-33所示。

1)a型导柱(见图6-34a):全长直径相同。其与下模座孔的配合为K7/h6,两端无中心孔,可采用无心磨床磨削外圆。一般直径尺寸较小。

2)b型导柱(见图6-34b):两端设有中心工艺孔,可在外圆磨床上以中心孔为定位基准进行外圆磨削与研磨,用于精密模架。

3)c型导柱(见图6-34c):中间有退刀槽,其压入下模座板孔端直径(d1)与导向部分直径(d)公称尺寸相同。但要求d1比d大0.003mm或以上。目的为使导柱压入孔内时的导正性好,易于保证其对模座板下平面的垂直度精度。

4)d型导柱(见图6-34d):装入模座孔端为锥面,是可卸式导柱,有利于模具刃磨和维修。

塑料注射模常用导柱分有肩导柱和带头有肩导柱两种,如图6-34所示。

塑模用导柱的特点为:导柱右端均为锥体,目的是使在进入导套时起导正作用;导柱固定端与模板孔的配合为H7/k6;为保证导柱安装孔与导套孔的同轴度,导柱固定端d2e7与导套固定端直径都为d2,以使定、动模板上的导柱与导套固定孔可同时进行加工;塑模用导柱导向精度比冲模较低,其导向部分可不进行研磨;为保证导柱各段同心度,均采用中心孔定位磨削外圆。

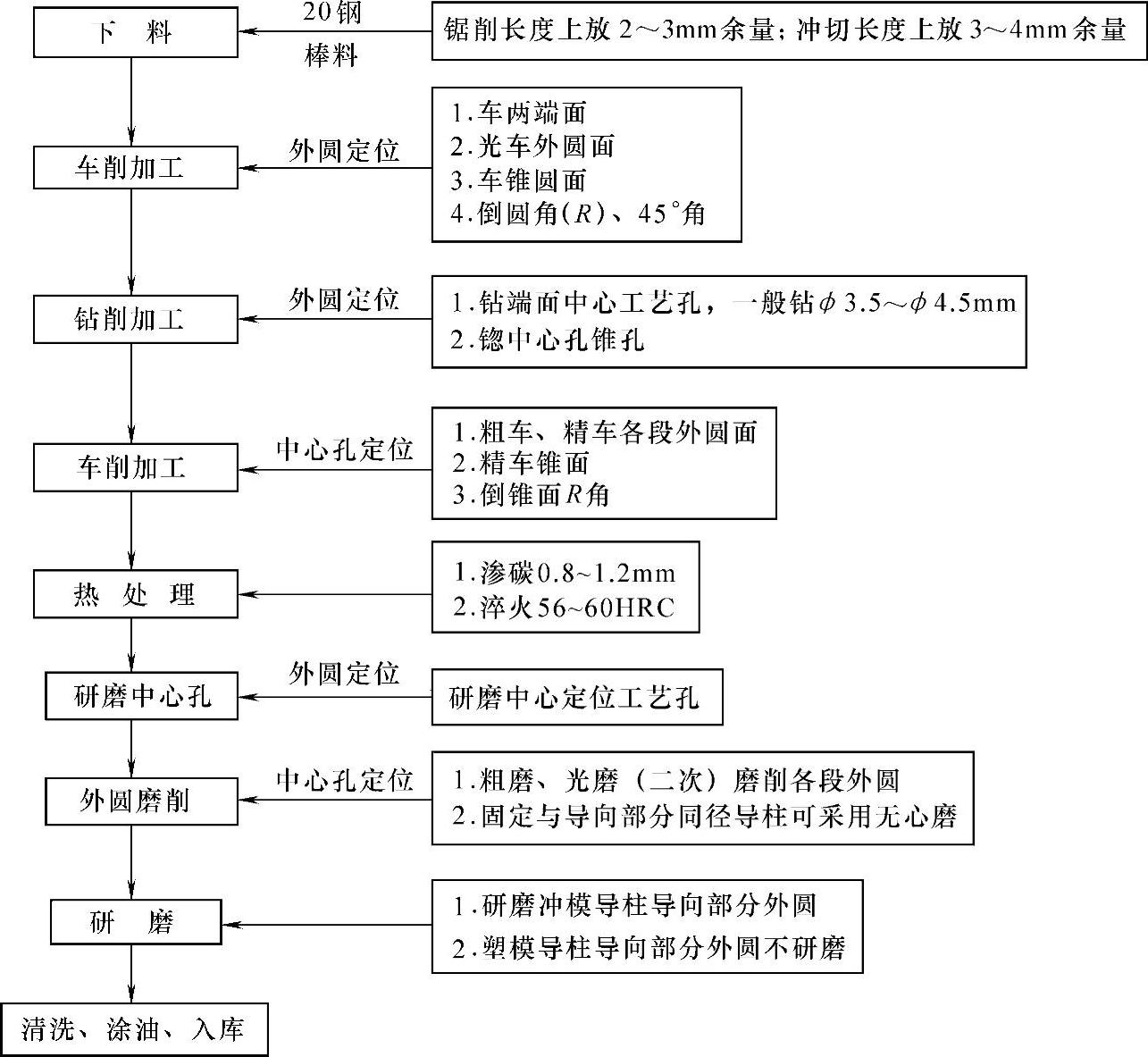

(2)导柱加工工艺过程

注:导柱工艺过程应填入工艺过程卡。

2.导套的结构型式与加工工艺过程(www.daowen.com)

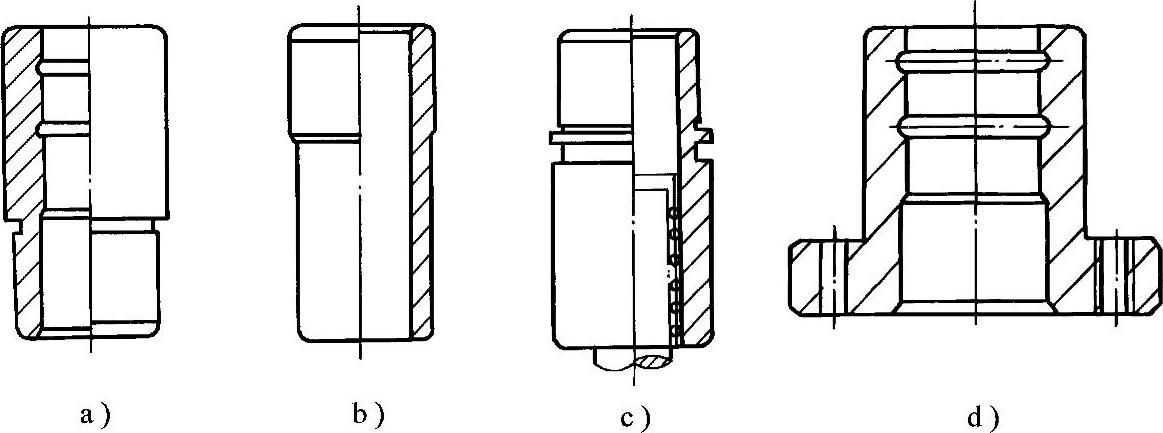

(1)导套结构工艺分析 通常冲模使用的导套有4种,如图6-35所示。

图6-35 冲模间导套结构

1)a型导套(见图6-35a)为有肩导套,常用于滑动导向副。其固定部分,即压入上模座板孔的部分,直径小于露出模座下平的直径,是使用较多的一种结构形式。

2)b型导套(见图6-35b)为用于滚动导向副的导套。

3)c型导套(见图6-35c)为可卸式有肩导套,是广泛用于滚动(也可用于滑动)导向副的导套。

图6-36 导套

a)直导套 b)带头导套 c)有肩导套

注:导套工艺过程填入工艺过程卡。

4)d型导套(见图6-35d)为带凸缘的导套,一般用于大型特殊模架、重载偏负荷模架的导套。这种导装配时可进行移动,以便于对合上、下模中心。中心对准后再用销钉定位。d型导套常用高碳钢制造。

塑料注射模常用导套有直导套、带头导套和有肩导套三种,如图6-36所示。

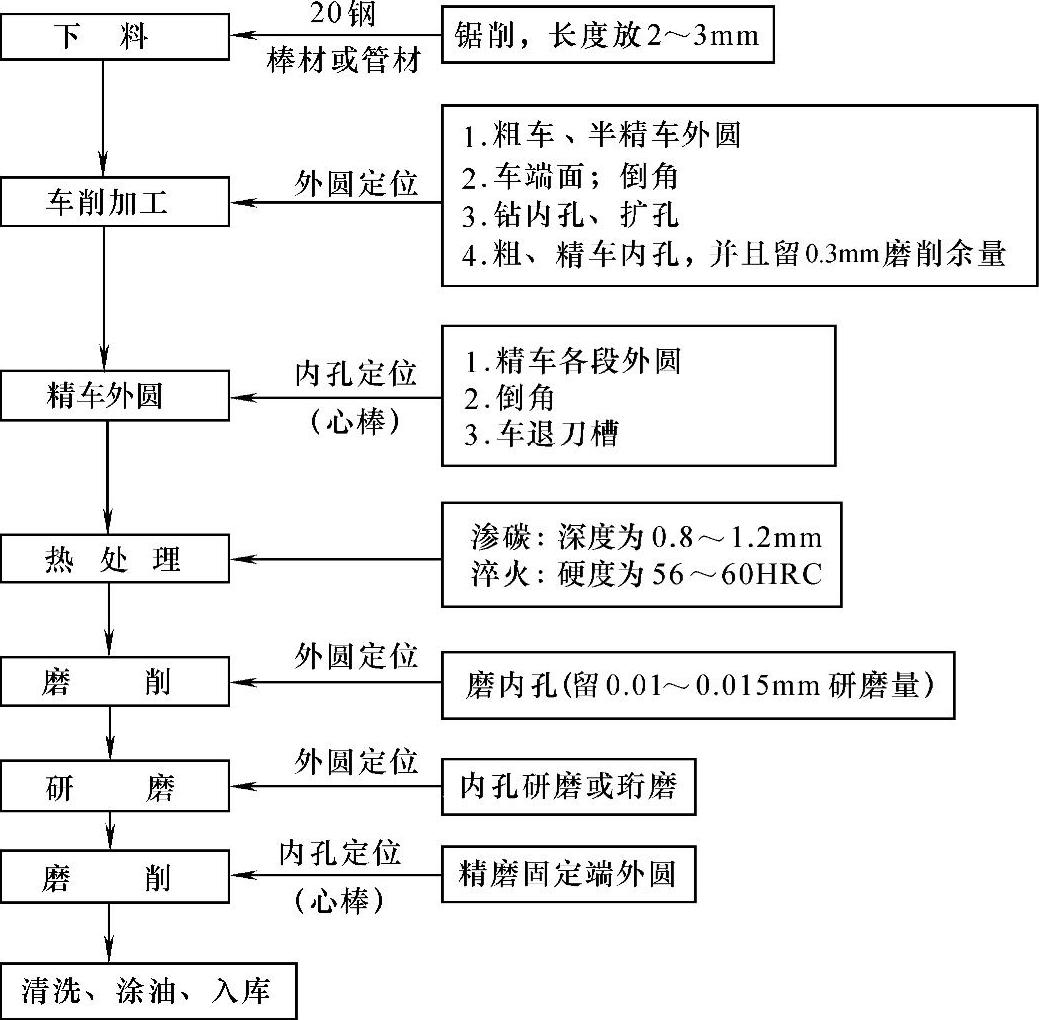

(2)导套加工工艺过程 套形零件的主要作用是保证内、外圆同心。冲模用导套的内孔还需进行研磨,以保证内孔面的粗糙度和尺寸、形状精度。其加工工艺过程如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。