1.深孔及其加工工艺特点

塑料注射模等模具为控制模具温度,须设置冷却水道。一般,模具的水道直径为12~32mm。其最大深度为1000mm或以上。其深径比L/D为15~80。因此,深孔加工是塑料注射模等模具制造中的常用技术。深孔加工具有以下工艺特点与要求。

1)深孔加工过程中不易散热、排屑困难,因此,要求实现通油进行强制性冷却,并要求将切屑断裂成碎片,以便随切削液排出。

2)要求钻刀强度与刚度高,具有导向性与冷却液通道;而且要求钻刀具有较高的切削性能与寿命。

3)深孔钻削的生产率高,一次加工即可达到质量符合要求的深孔,要求其孔径加工精度达IT9~IT10;其孔面粗糙度达Ra12.5~Ra3.2μm。

2.深孔钻与钻削用量

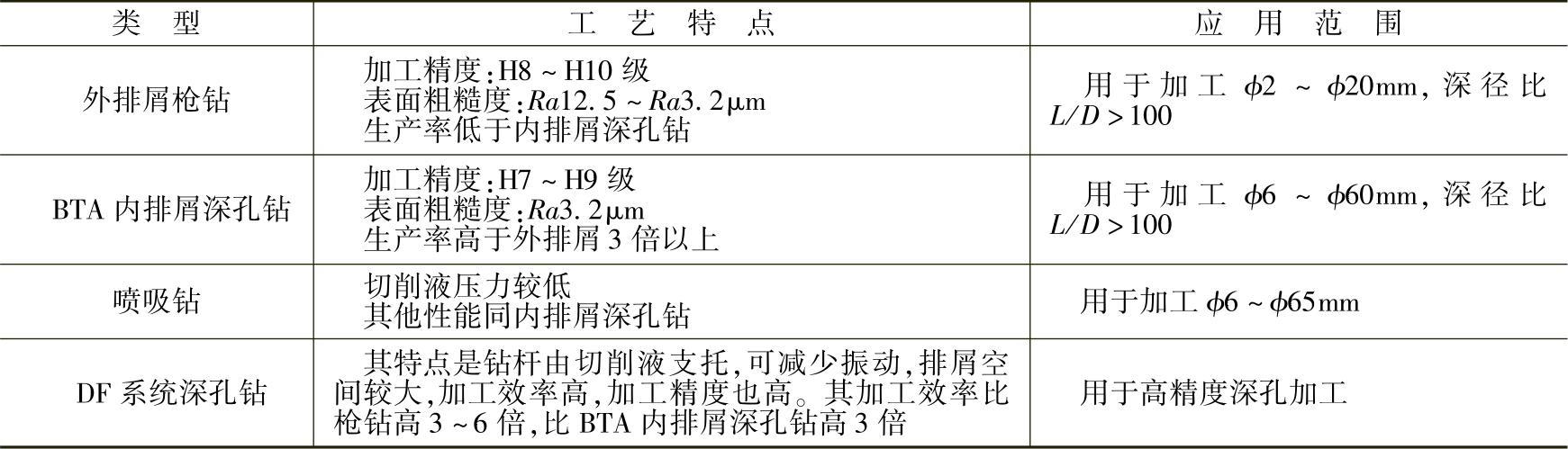

根据孔径、深径比、孔径精度、表面粗糙度以及孔的直线度等,设计、制造了多种不同结构、排屑和冷却方法的深孔钻,见表6-100。

表6-100 深孔钻种类、特点与应用

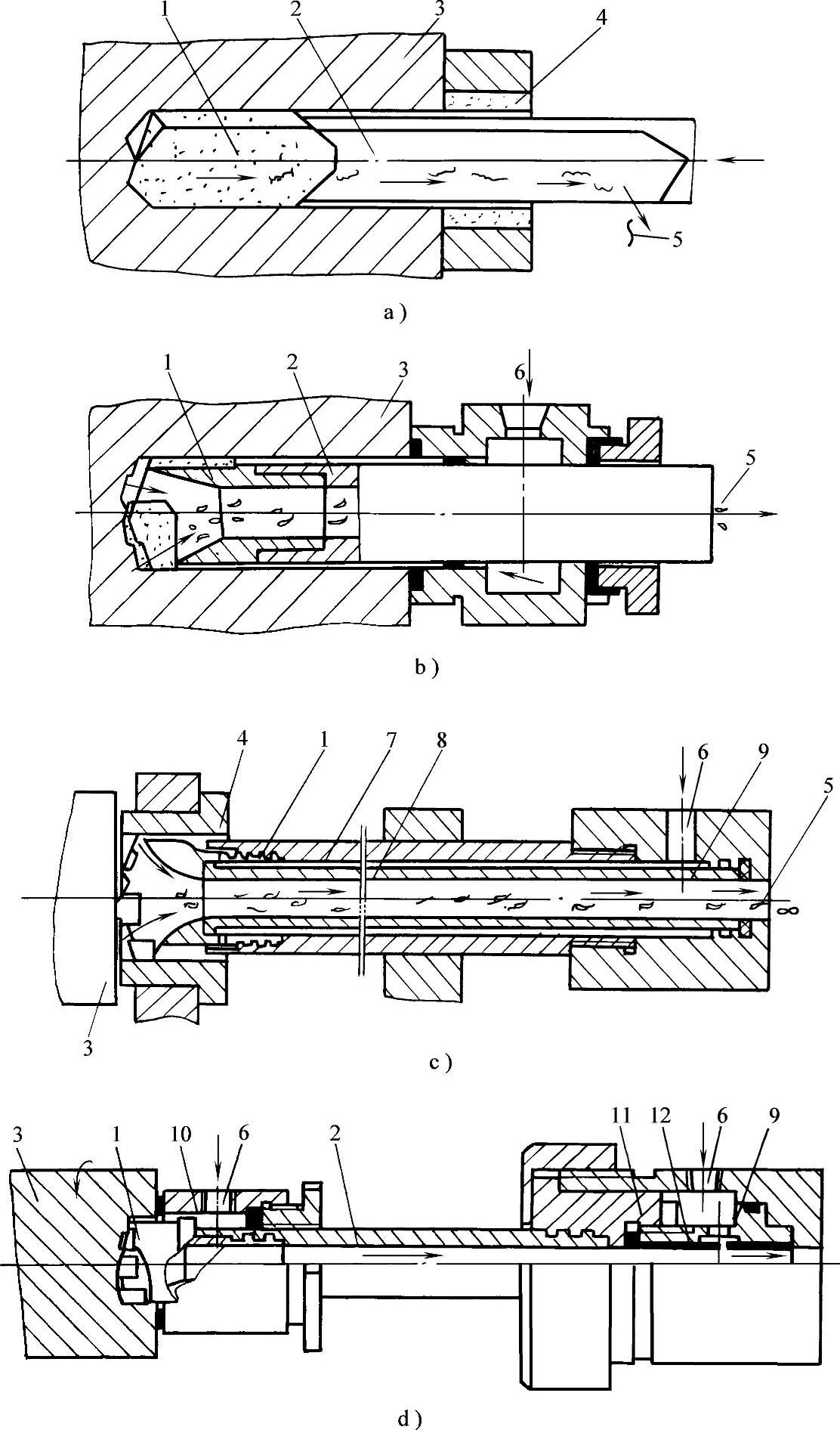

钻深孔是模具制造和机械零件(如枪管等)制造中必需的一种特殊工艺。因此,对深孔加工的原理、刀具和工艺等进行了深入研究,如图6-24所示。

图6-24 深孔钻的工作原理

a)外排屑深孔钻(枪钻) b)BTA内排屑深孔钻 c)喷吸钻 d)DF内排屑深孔钻

1—钻头 2—钻杆 3—工件 4—导套 5—切屑 6—进油口 7—外管 8—内管 9—喷嘴 10—引导装置 11—钻杆座 12—密封套

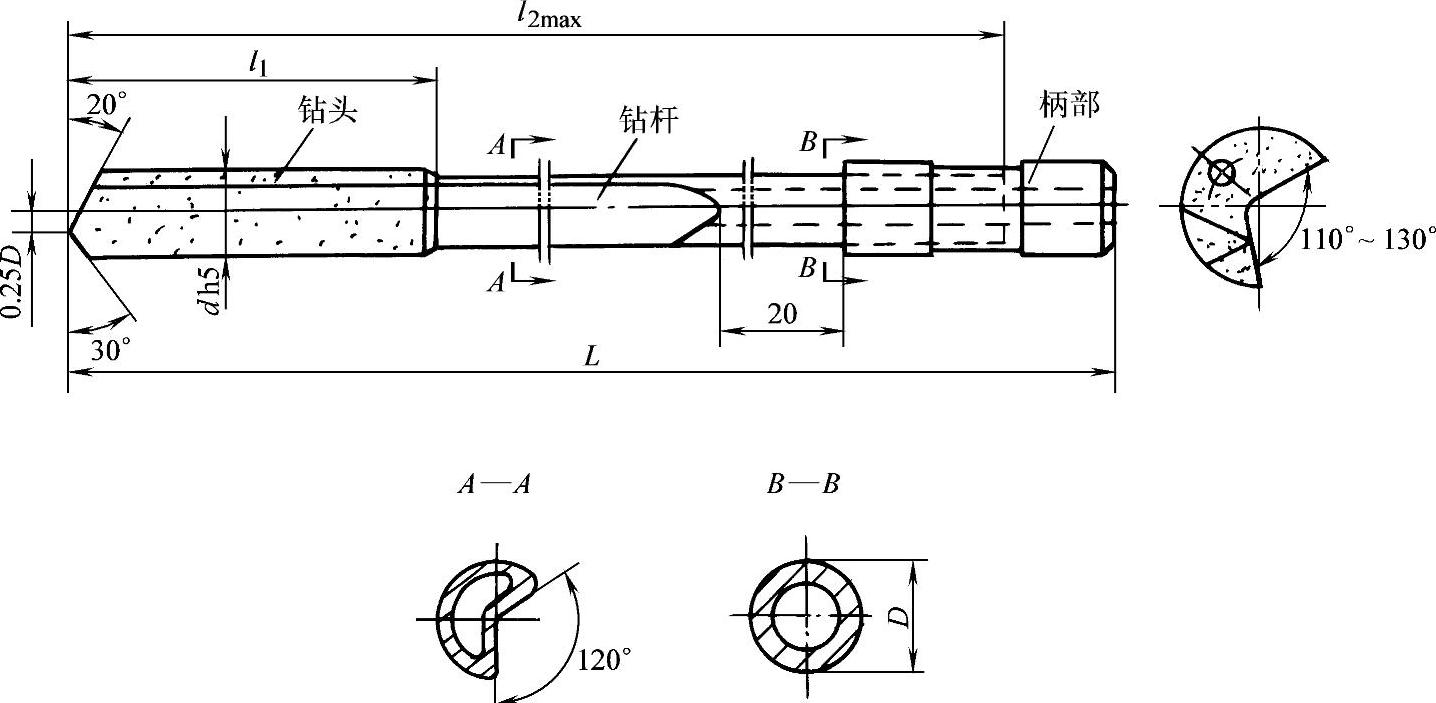

模具构件中的深孔加工多采用枪钻,其结构如图6-25所示。钻头常采用硬质合金(或高速钢)。钻杆则采用40Cr或45钢制造。钻头上冷却油孔有两种结构见表6-101。当外径<12mm时常为腰形油孔,当5mm<外径<32mm时则常采用双圆孔。

图6-25 枪钻结构

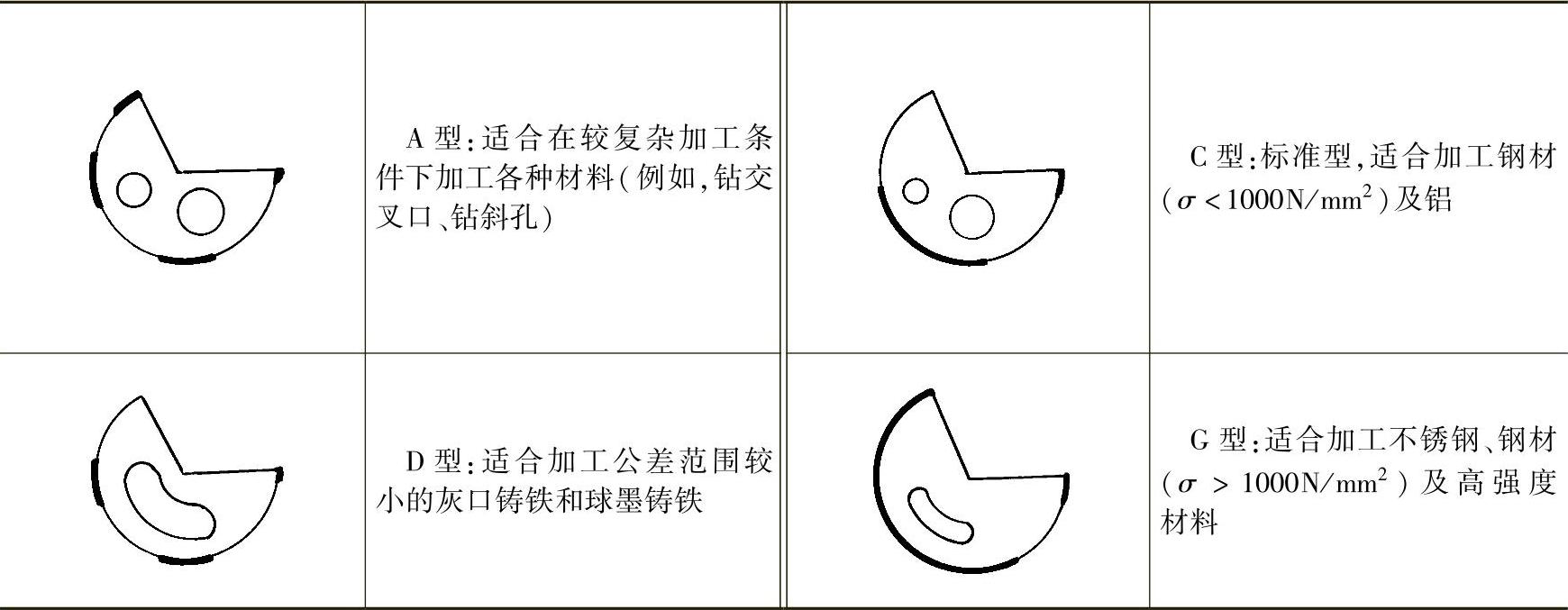

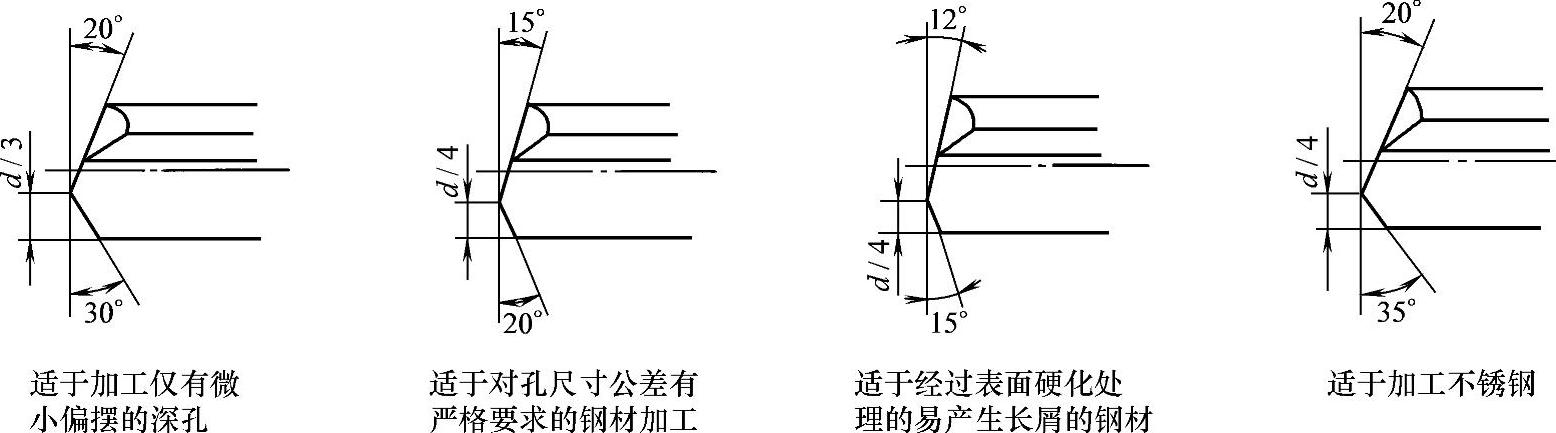

适用于加工不同材料、不同孔径精度要求的枪钻刃部切削角如图6-26所示。

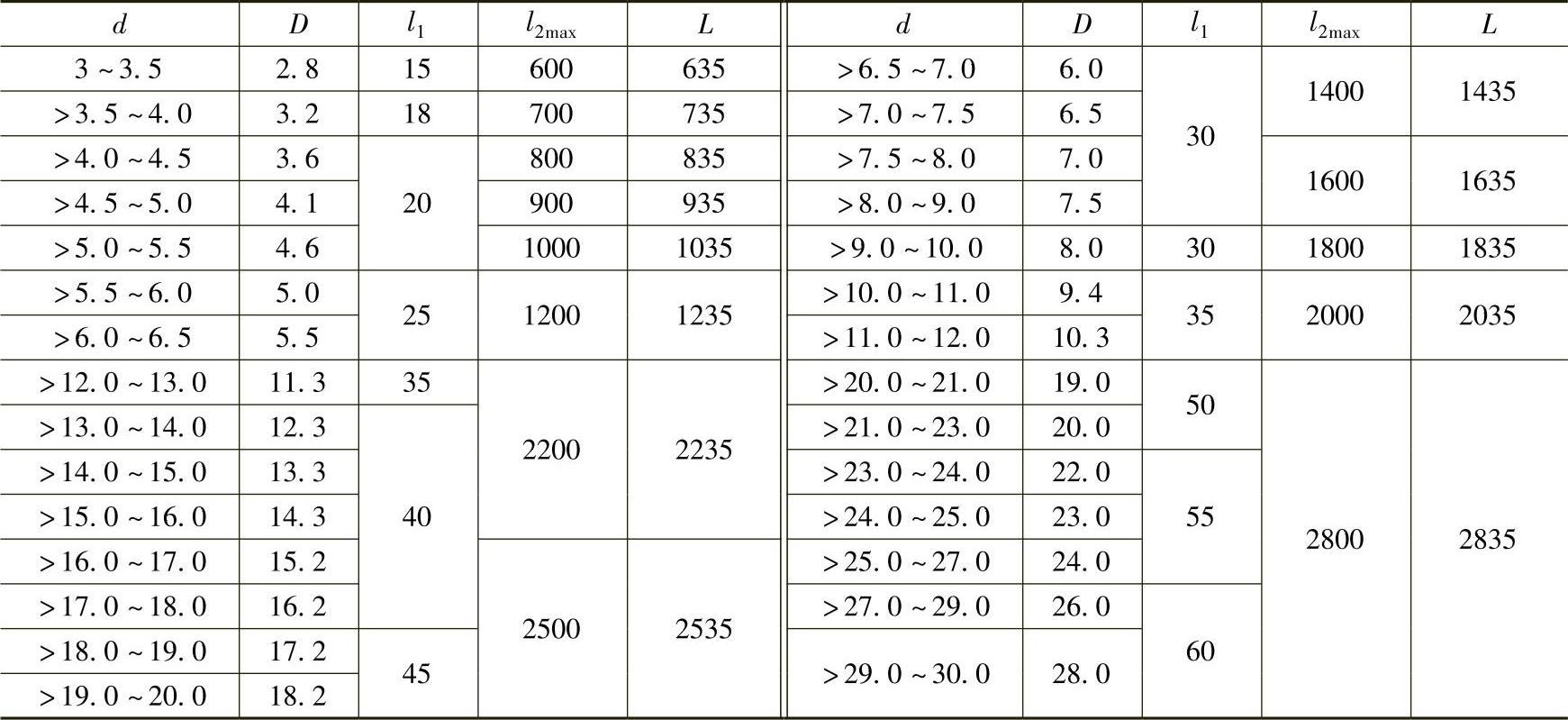

枪钻(单刃外排居深孔钻)的主要规格尺寸见表6-102。

表6-101 枪钻冷却油孔结构

图6-26 枪钻切削角

表6-102 单刃外排屑深孔钻(枪钻)的结构和主要规格尺寸 (单位:mm)

(www.daowen.com)

(www.daowen.com)

3.深孔钻削工艺条件

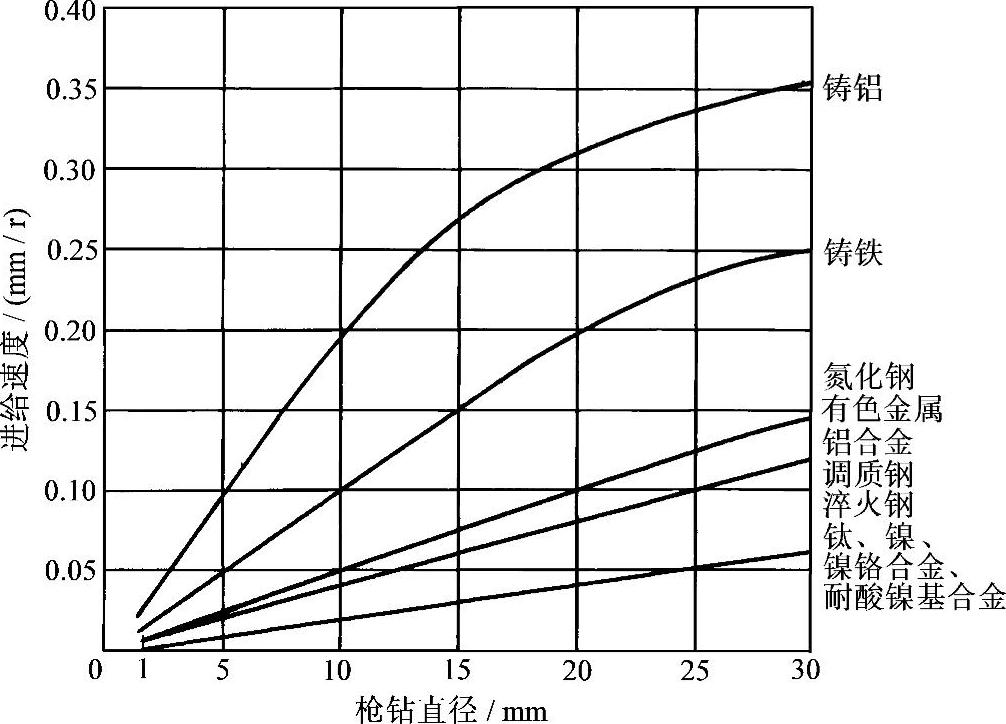

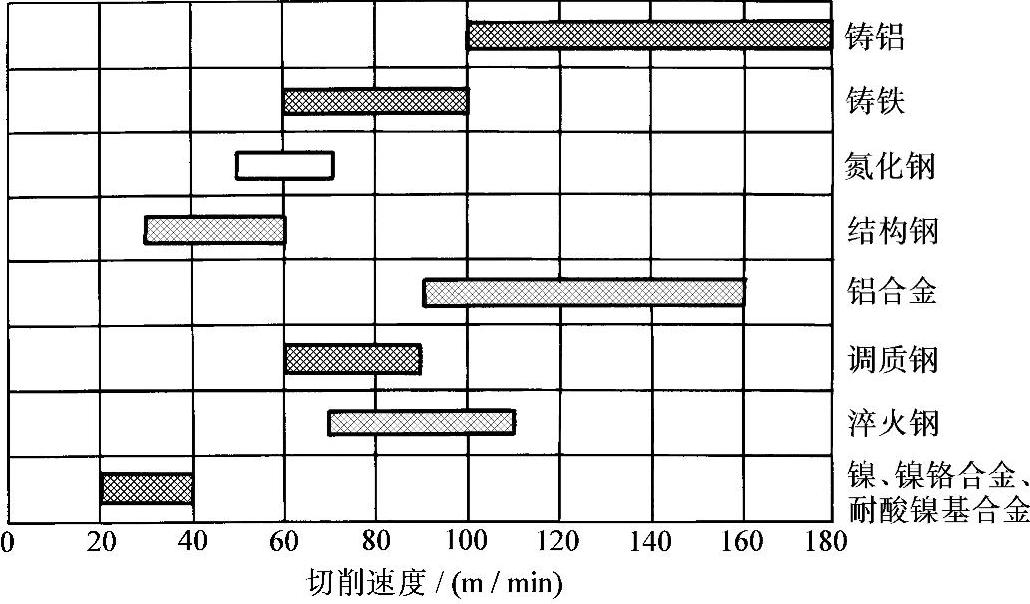

枪钻的切削参数,须根据被加工材料进行选择。合理的切削参数可发挥枪钻的最佳加工效果,取得很好的经济效益。枪钻的切削参数包括进给速度和钻削速度,如图6-27和图6-28所示。

图6-27 枪钻进给参数表

切削液是深孔钻很重要的切削工艺条件。常推荐采用含有极压添加剂的油基切削液;特定条件下,也可使用乳化液。切削液对枪钻加工具有以下作用和要求:

1)降低或消除因切削摩擦所产生的热量。

2)能连续排除切屑。

3)降低钻刀切削刃与导向块的磨损,延长枪钻的使用寿命。

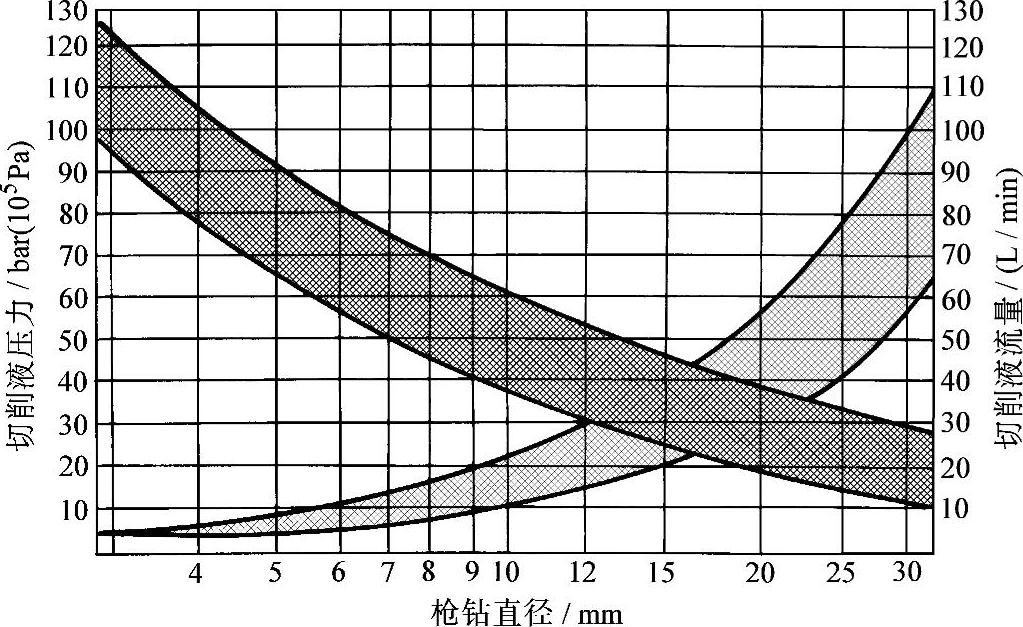

4)根据钻孔直径与深度,正确选择切削液的注入压力和流量,如图6-29所示。

4.深孔钻床及其技术参数

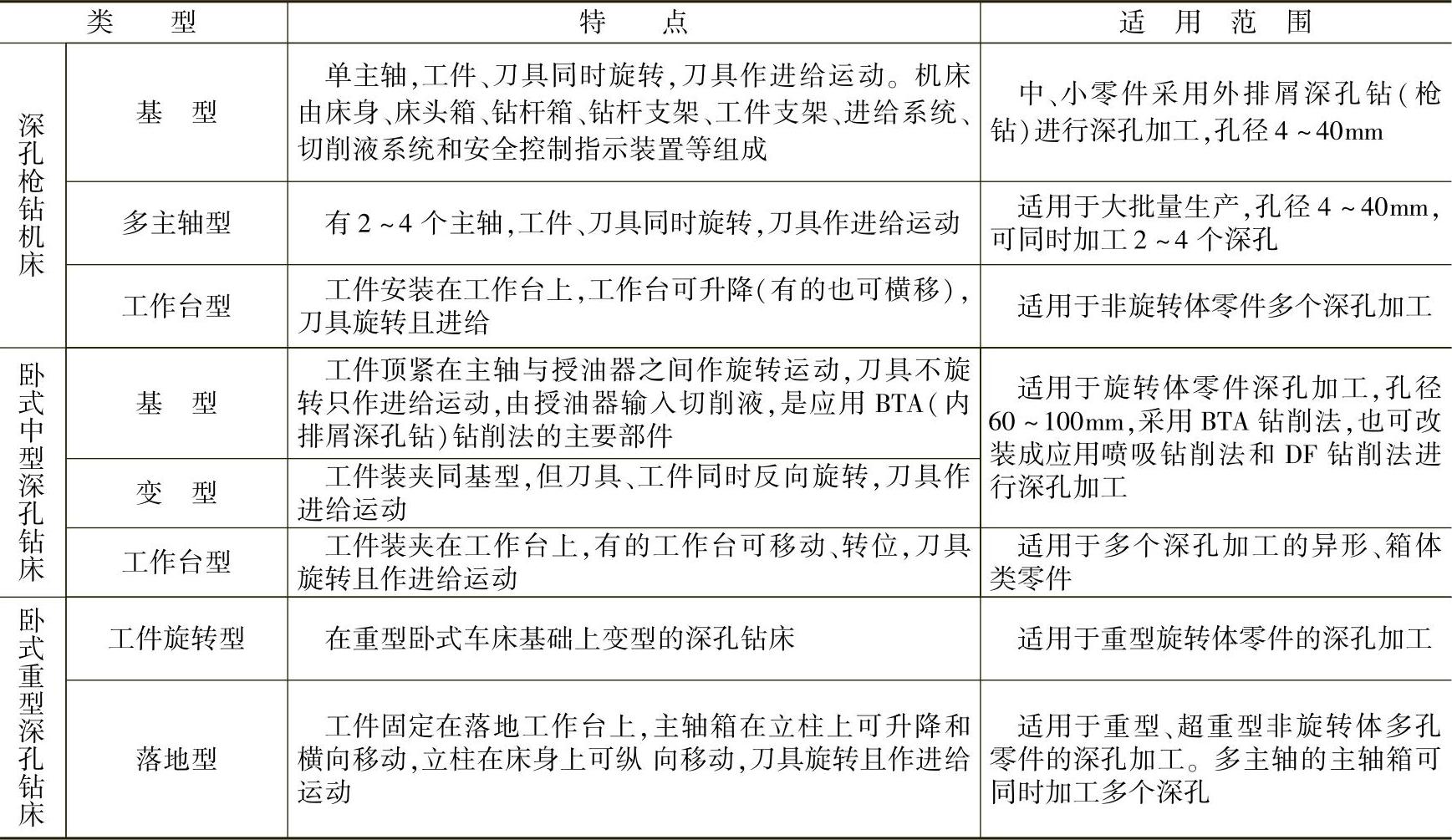

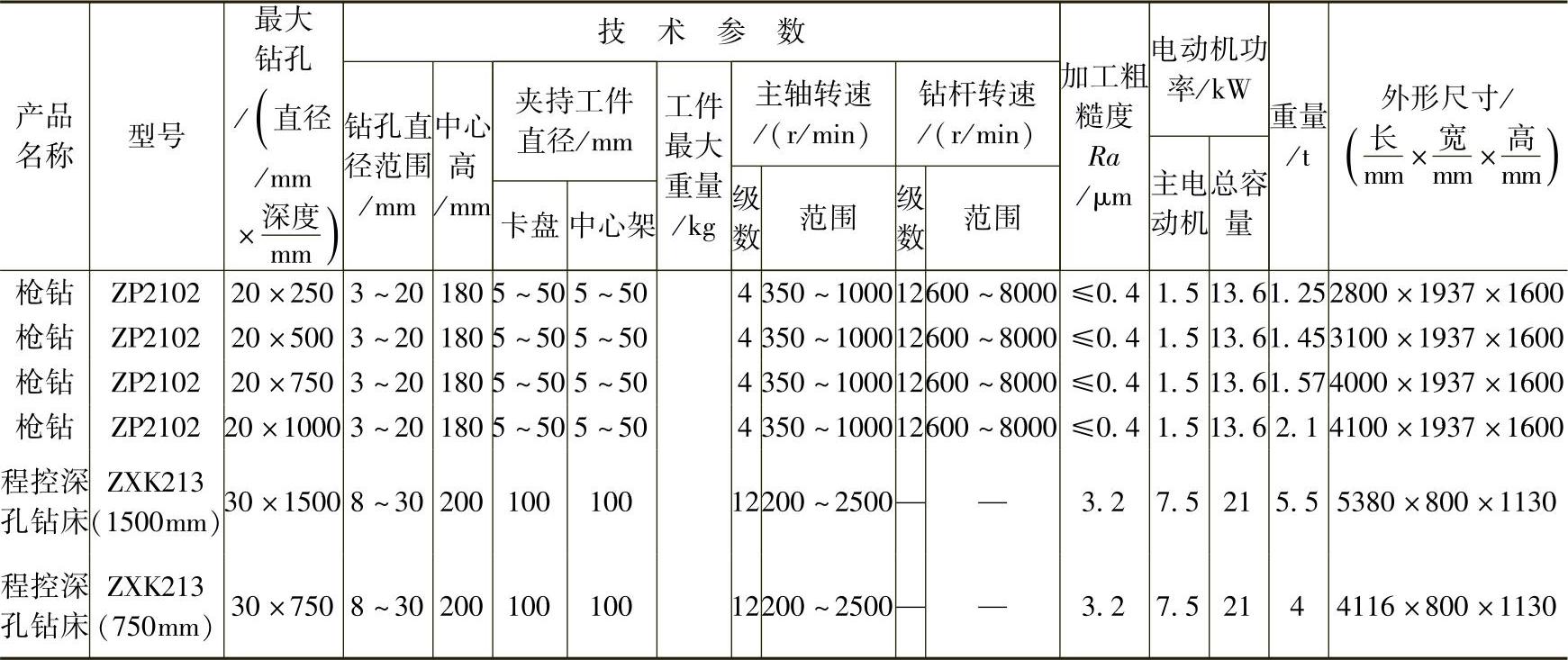

深孔钻床的类型见表6-103,其技术参数见表6-104。

图6-28 枪钻切削速度参数表

图6-29 切削液压力、流量表

表6-103 深孔钻床类型及适用范围

表6-104 深孔钻床的型号与技术参数

深孔钻削工艺与机床发展趋势:

1)可转位刀具的应用,耐磨涂层工艺以及最佳排屑槽结构形式的研究与设计。

2)改进冷却、润滑介质,如在深加工中,空气高压雾化润滑与冷却剂的研究与应用。

3)深孔加工与铣、镗工艺复合,实现工艺集成化,以降低设备与加工费用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。