1.坐标磨削的应用与工艺特点

(1)坐标磨削工艺特点 根据模具板件与机械构件上孔系布置与精密圆孔的加工工艺要求,研制成功了坐标磨床,而且实现了数字化,扩大了坐标磨床的应用范围。其工艺特点有:

1)坐标磨具有点位—直线控制功能,主要用于磨削精密孔系。精密孔系指孔的尺寸、形状以及孔与孔之间位置精度高的一组孔,如级进冲模凹模板上圆凹模的安装孔和控制工位精度的导孔等。其定位精度为:直线度可达±2~5μm;圆孔加工后的圆度达2μm;磨后孔表面粗糙度达Ra0.2~Ra0.4μm。

2)坐标磨削具有连续轨迹控制的功能,可以磨削具有二维型面的异型工件。如冲模中成形凸模、凹模的成形磨削。其型面加工精度达3~5μm;x轴、y轴直线度达0.8μm/300mm;全程直线度达2μm;加工后表面粗糙度达Ra0.2~Ra0.4μm。

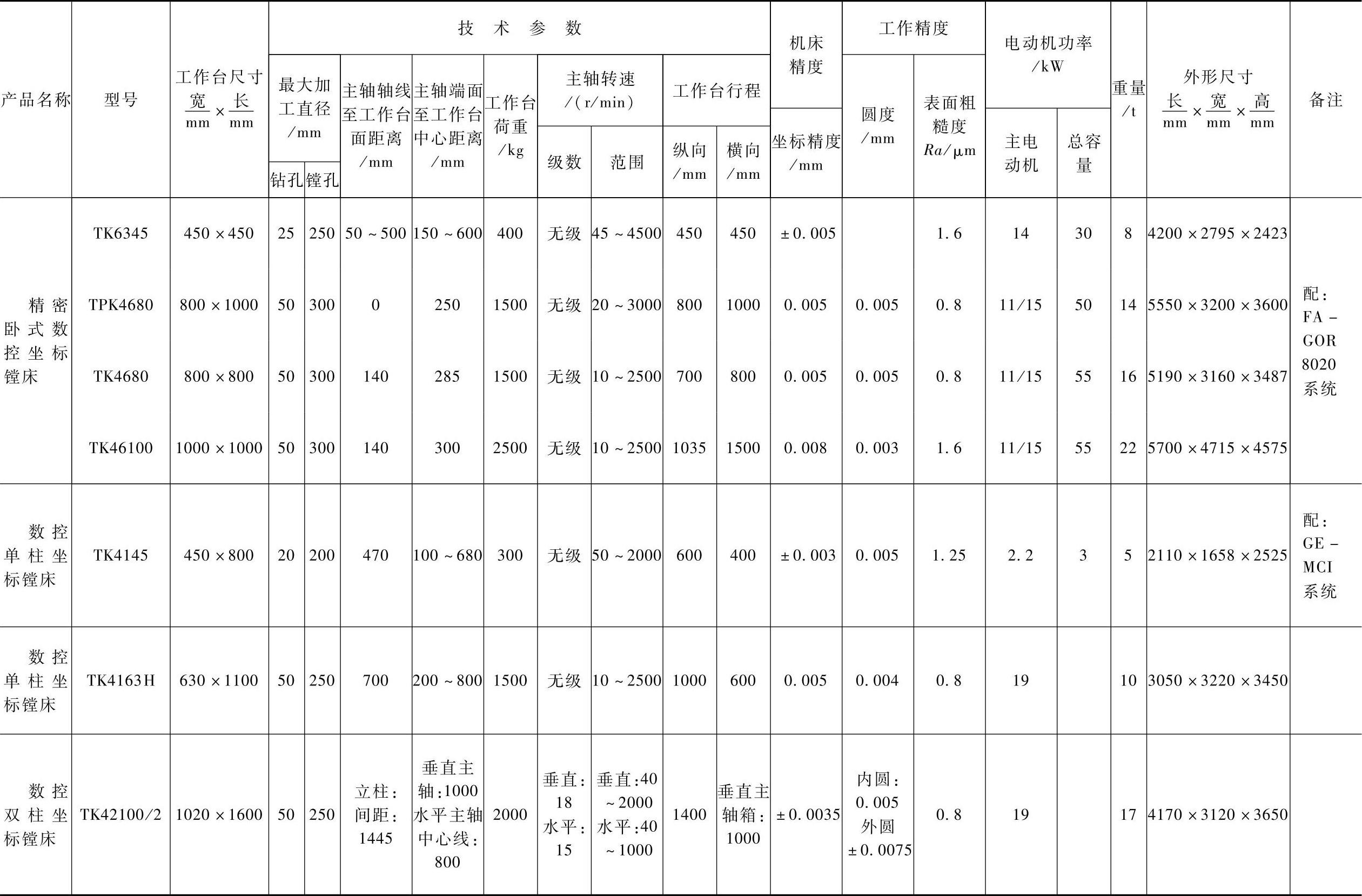

表6-97 数控坐标镗床的型号与技术参数

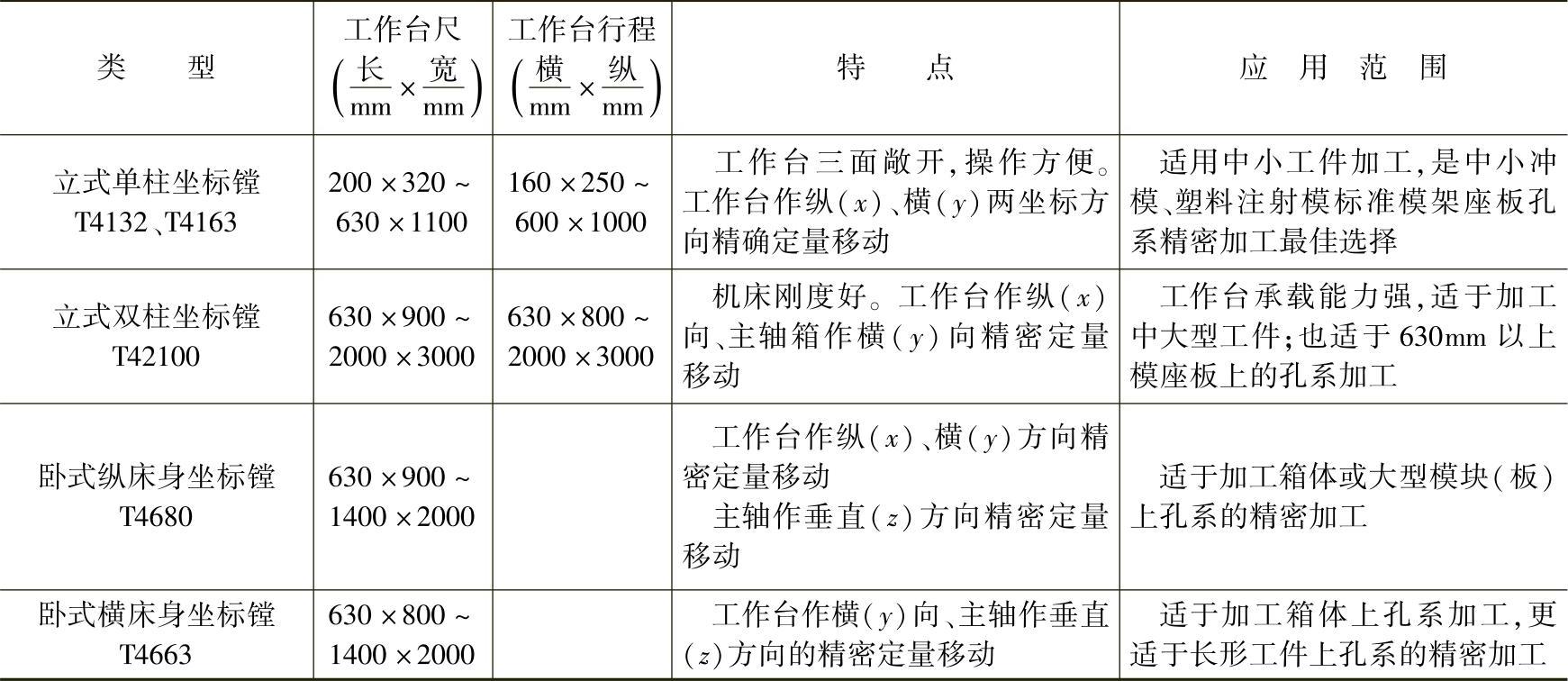

表6-98 基本型坐标镗床的规格与应用范围

3)数控坐标磨削的加工效率比手控坐标磨削提高7~9倍。因此,数控坐标磨床及其孔系坐标磨削工艺,已成为精密级进冲模制造工艺过程中的关键工艺与机床。

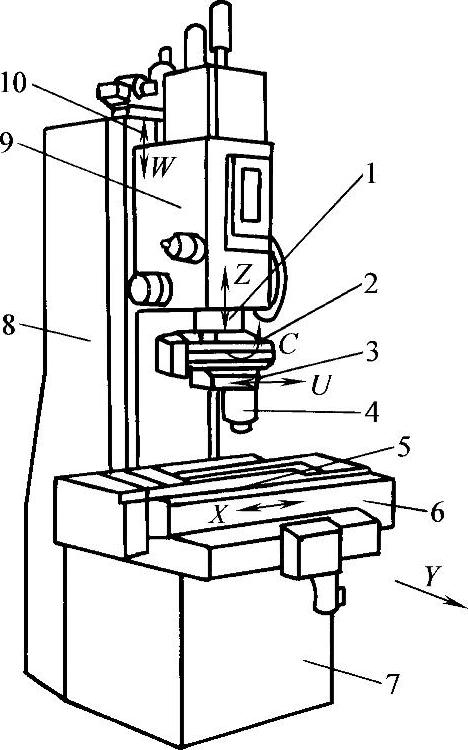

(2)坐标磨削工艺原理 数控坐标磨削的CNC系统可以控制3~6轴,如图6-22和图6-23所示。

C轴——控制主轴回转。主轴箱装在W轴滑板上。

U轴——控制移动偏心量(即进刀量),装在主轴端面上。U轴滑板上则装有磨头。

图6-22 数控立式坐标磨床

1—主轴 2—C轴 3—U轴滑板 4—磨头 5—工作台 6—Y轴滑板 7—床身 8—立柱 9—主轴箱 10—主轴箱W轴拖板

(https://www.daowen.com)

(https://www.daowen.com)

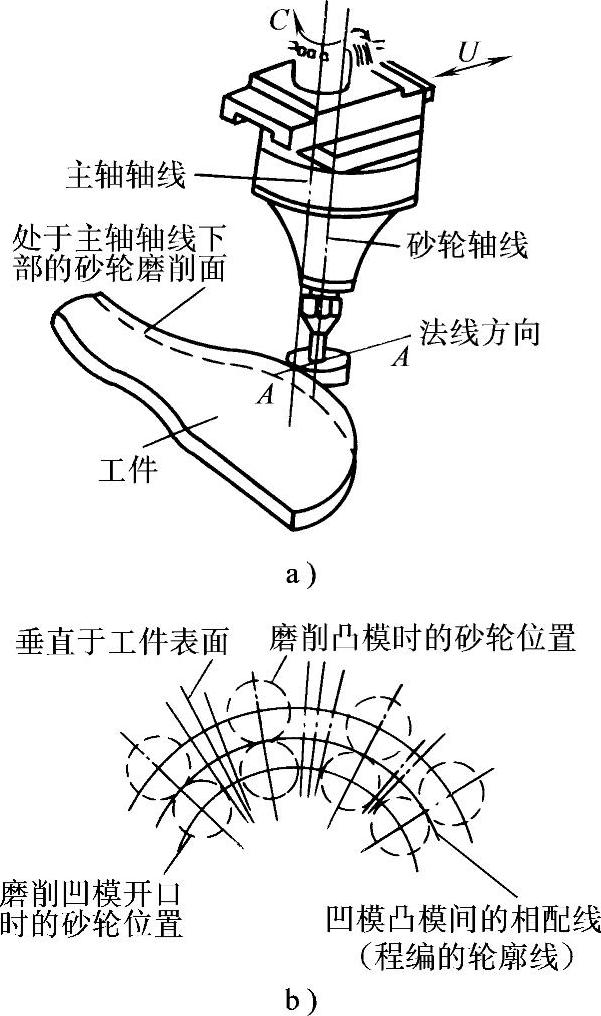

图6-23 凹、凸两模加工

a)C轴、U轴和轮廓法线方向 b)C轴的对称控制

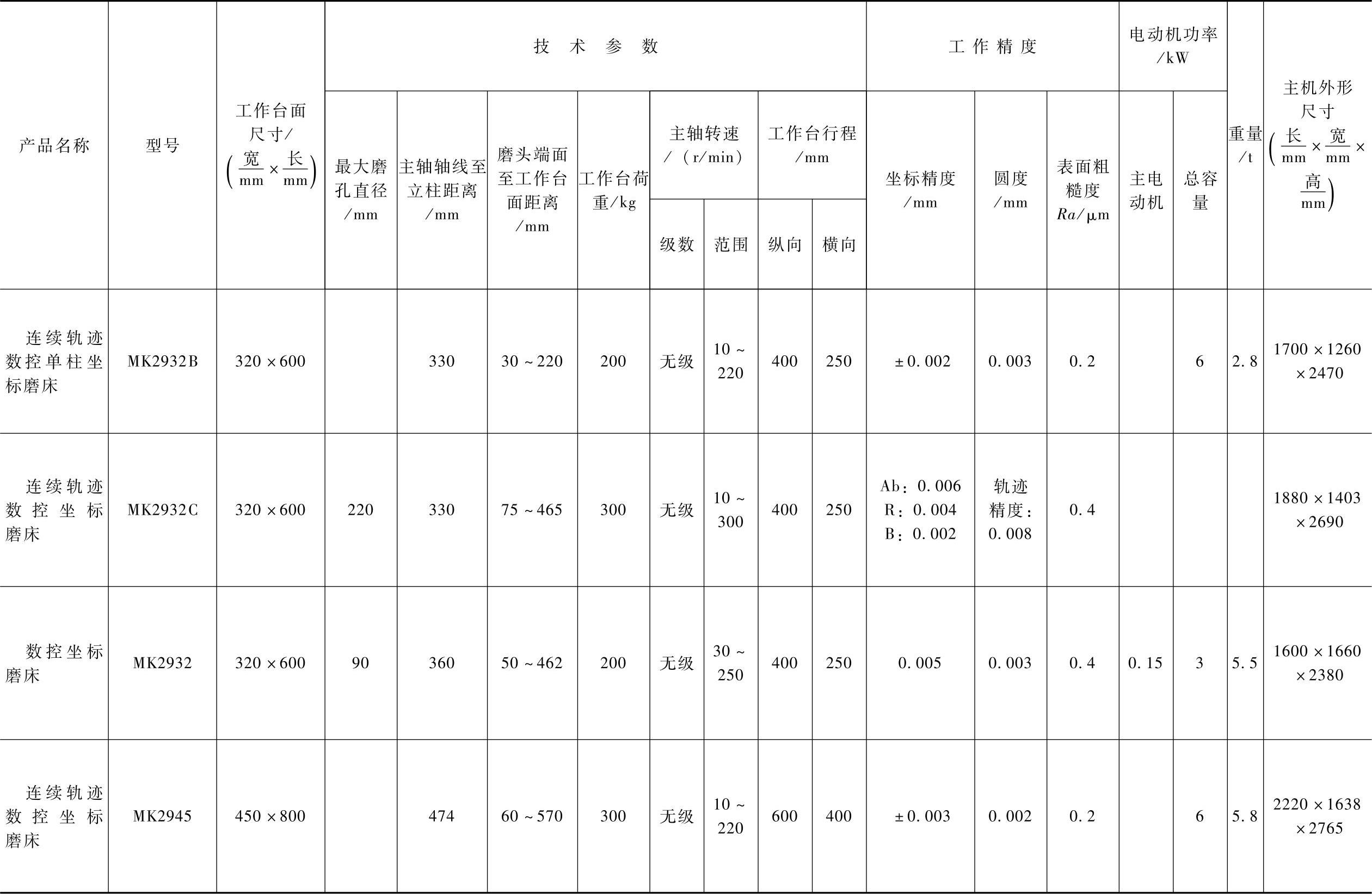

表6-99 数控坐标磨床的型号及主要技术参数

X轴、Y轴——控制十字工作台运动。

Z轴——控制磨头作往复运动。

A轴或B轴——控制回转工作台运动。

1)圆孔磨削:C轴控制主轴回转、U轴移动使磨头作偏心量可变的行星运动,并控制Z轴作上、下往复运动,则可磨削圆孔。

2)二维型面磨削:当CNC系统有C轴同步功能,则X轴、Y轴联动作二维曲面插补时,C轴可作跟踪转动(见图6-23a),使U轴与二维轮廓法线相平行。则U轴可对砂轮轴线与二维轮廓在法线方向上的距离进行控制,以控制孔磨削的进刀量。

当只用X轴、Y轴联动作二维型面加工时必须锁定C轴与U轴。

图6-23b所示,当C轴有对称控制功能,在X轴、Y轴联动按数控程序规定的轨迹运动时,磨轮磨削边与主轴轴线重合,磨出的二维轮廓即为数控程序规定的轨迹。由此,可以用同一个程序来磨削凸模与凹模,以使凸、凹模配合精度高、间隙均匀,形状的一致性好。

2.坐标磨床性能与主要技术参数

由于坐标磨床是用来进行高精度加工用的机床,因此,须对其在加工过程中的磨削用量进行严格控制。这样既能保证加工精度与表面粗糙度达到加工要求,也能控制因磨削温度过高导致机床主轴的热变形。

坐标磨床的规格与主要参数见表6-99。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。