由于国产铣床受刚度、刀具材料等因素影响,使其作为模板的最终加工尚有困难,因此,只能采用精密磨削作为模板的最终加工工序。

1.板件平面磨削工艺特点

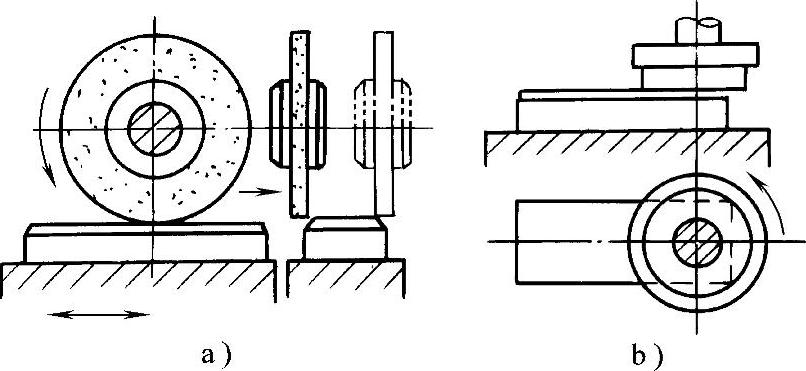

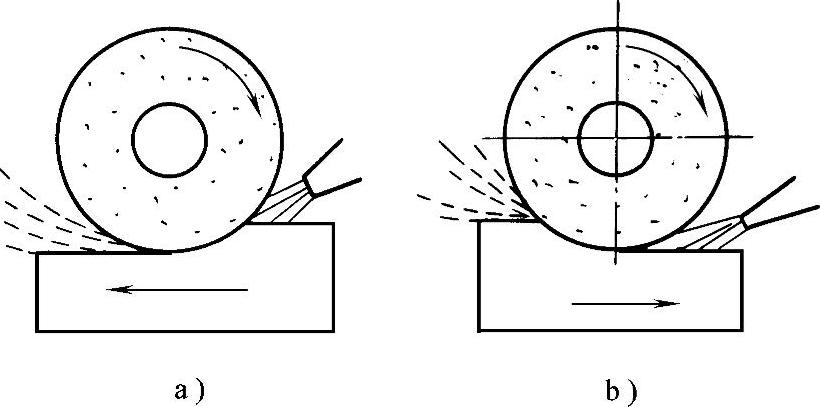

(1)种类与砂轮 平面磨削工艺方法有圆周磨、端面磨、导轨磨等几种,如图6-17所示。同时,根据磨削方式可分为圆周磨削、端面纵向磨削与切入式磨削,以及深切法中的顺磨与逆磨,如图6-18所示。

图6-17 磨削平面

a)圆周磨 b)端面磨

图6-18 顺磨与逆磨

a)顺磨 b)逆磨

深切法指缓进给磨削,又称蠕动磨削,是强力磨削的一种。切深量可达1~30mm,进给量为5~300mm/min;其加工精度可达2~5μm,表面粗糙度Ra0.63~0.16μm。应用于毛坯加工,适用于高硬度,高韧性难加工材料制工件上的型面和沟槽等,而且加工效率很高。

常用砂轮见标准GB/T 2484—2006。

(2)平面磨削工艺特点

1)圆周磨(见图6-17)是模板精密加工方法。接触面小、热量小、排屑方便,而加工精度高,表面粗糙度值小。

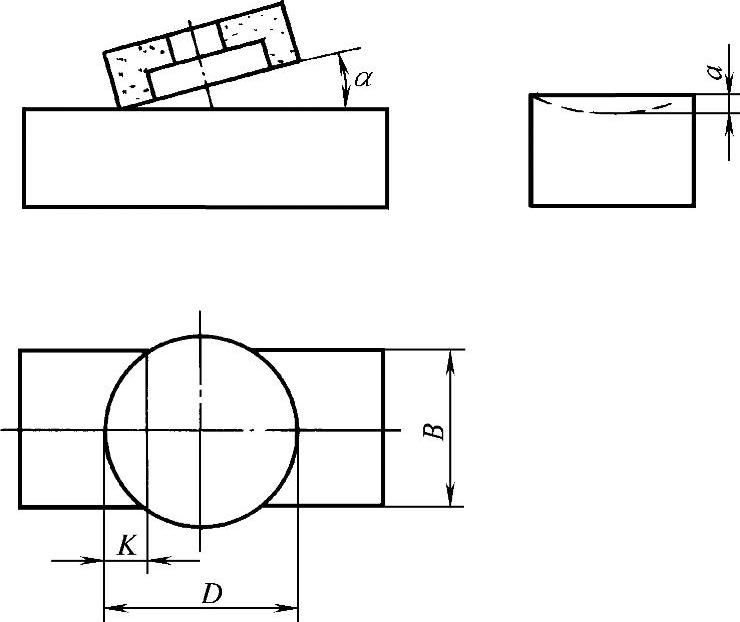

2)端面磨(见图6-17),磨轮主轴刚度好、允许采用较大磨削用量,加工效率高;但是易发生高热,砂轮磨损不均匀。因此,精度低、排屑难、冷却条件差。为改进磨削条件,常在端磨时,将砂轮端面相对被加工面调整一个斜角α(=2°~4°),如图6-19所示。这样,磨出的表面将产生凹面。因此,端面是较大模板的主要磨削方法。

3)薄板磨削及其磨削工艺。

图6-19 磨头倾斜

①薄板磨削工艺。模具用薄板较多,如常用T10钢制成的冲多孔凸模的垫板,级进模用卸料板等,相对于板的长度,板的厚度尺寸则较小。因此,经热处理后的板坯的上、下两面将不平行,甚至是翘曲或呈弓形。若以其下面装在磁力台上,则板坯将可能被磁力吸平。当磨削完上平磨后,取下工件,将又恢复磨削前状态,如图6-20所示。为此,常采用多次翻身、反复磨削法,直至达到其平行度偏差要求为止。为减少翻身及反复磨削的次数,常采用精密平口钳,装夹热处理后的板坯,先磨平一面,再以此面为基准面,定位夹装于磁力台上磨削另一平面。则易于保证上下面的平行度要求。

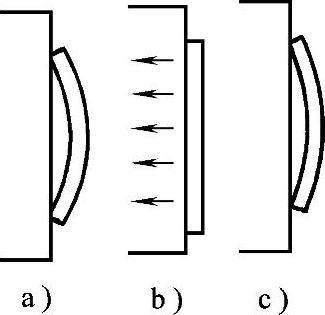

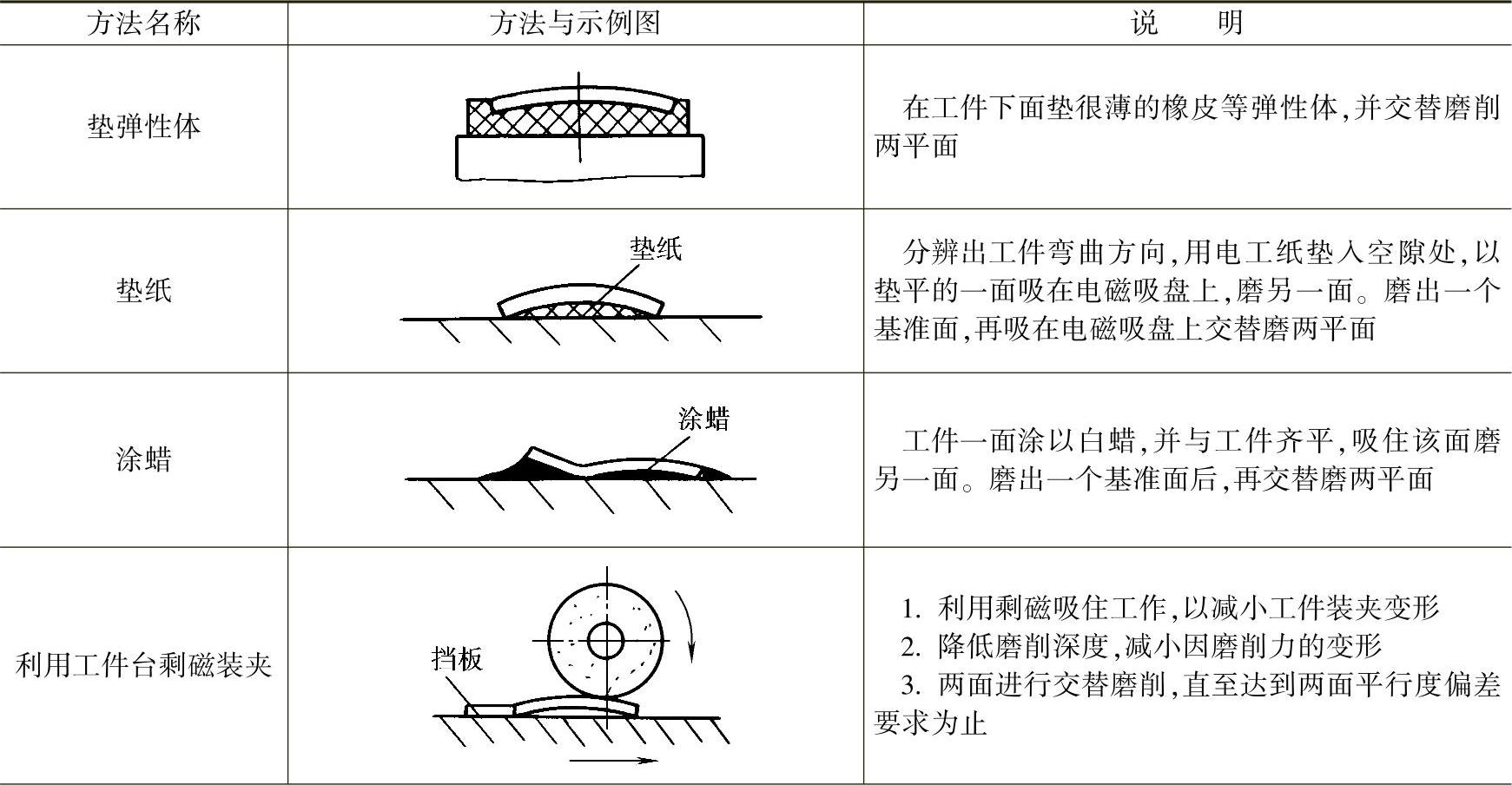

②薄片的磨削工艺。若磨削厚度尺寸更小的板件,如采用1~3mm薄片经串拼而成的精密塑料模、压铸模的沟槽型腔,则需进行精密平面磨削,以保证两面平行。其磨削工艺方法,见表6-85。

图6-20

表6-85 薄片平面磨削工艺方法

(续)

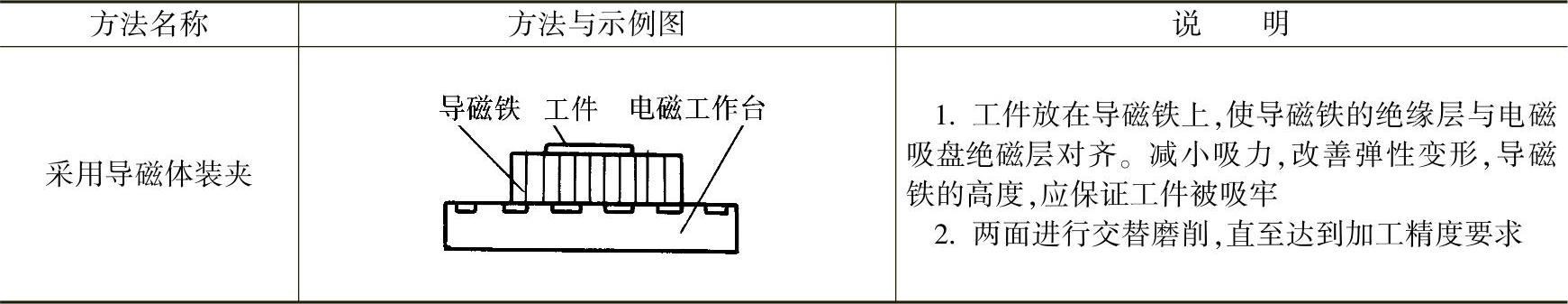

2.板件平面磨削工艺条件

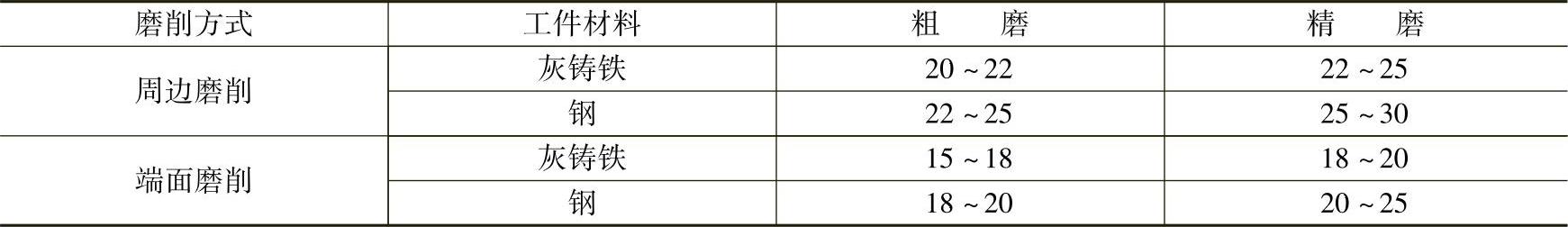

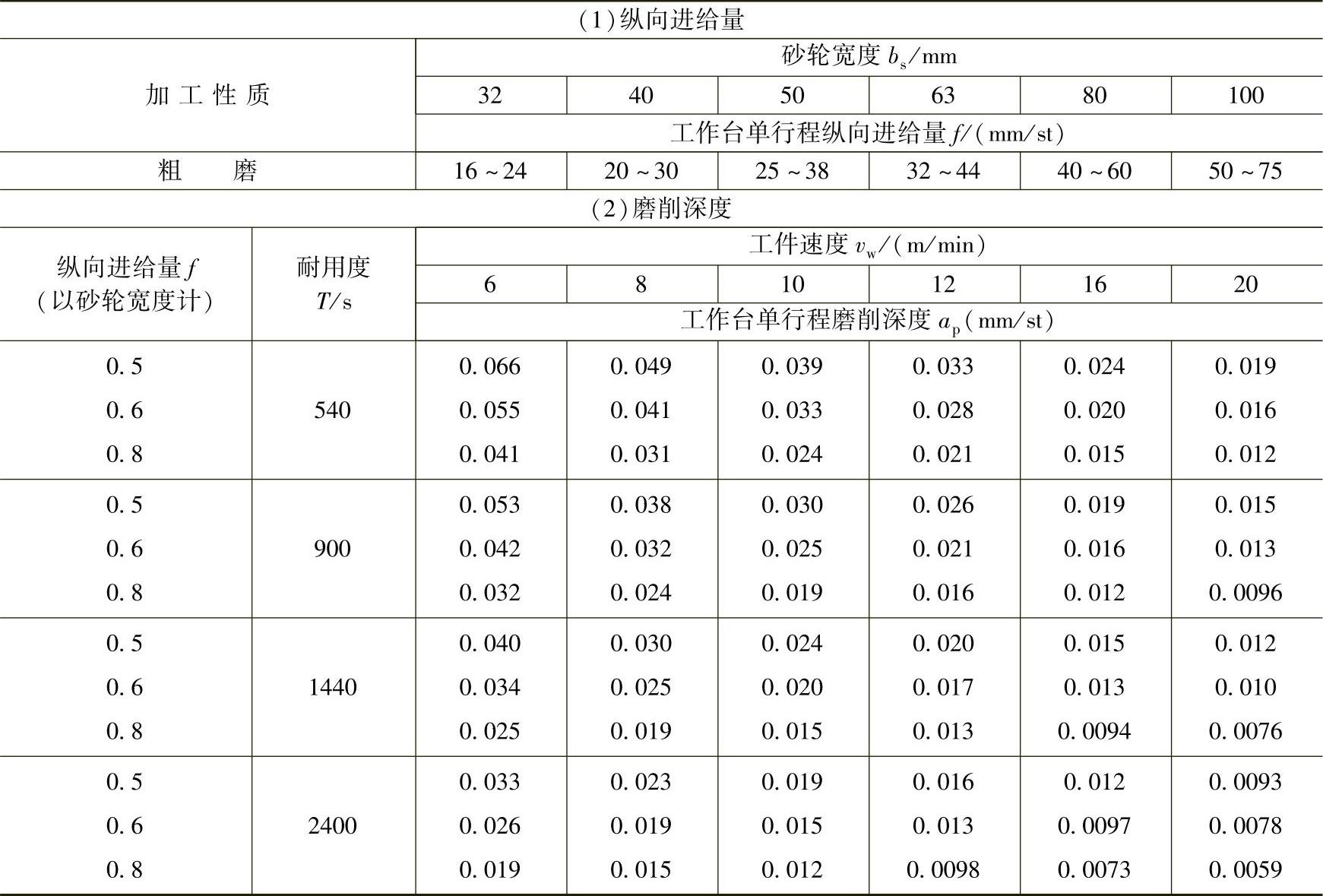

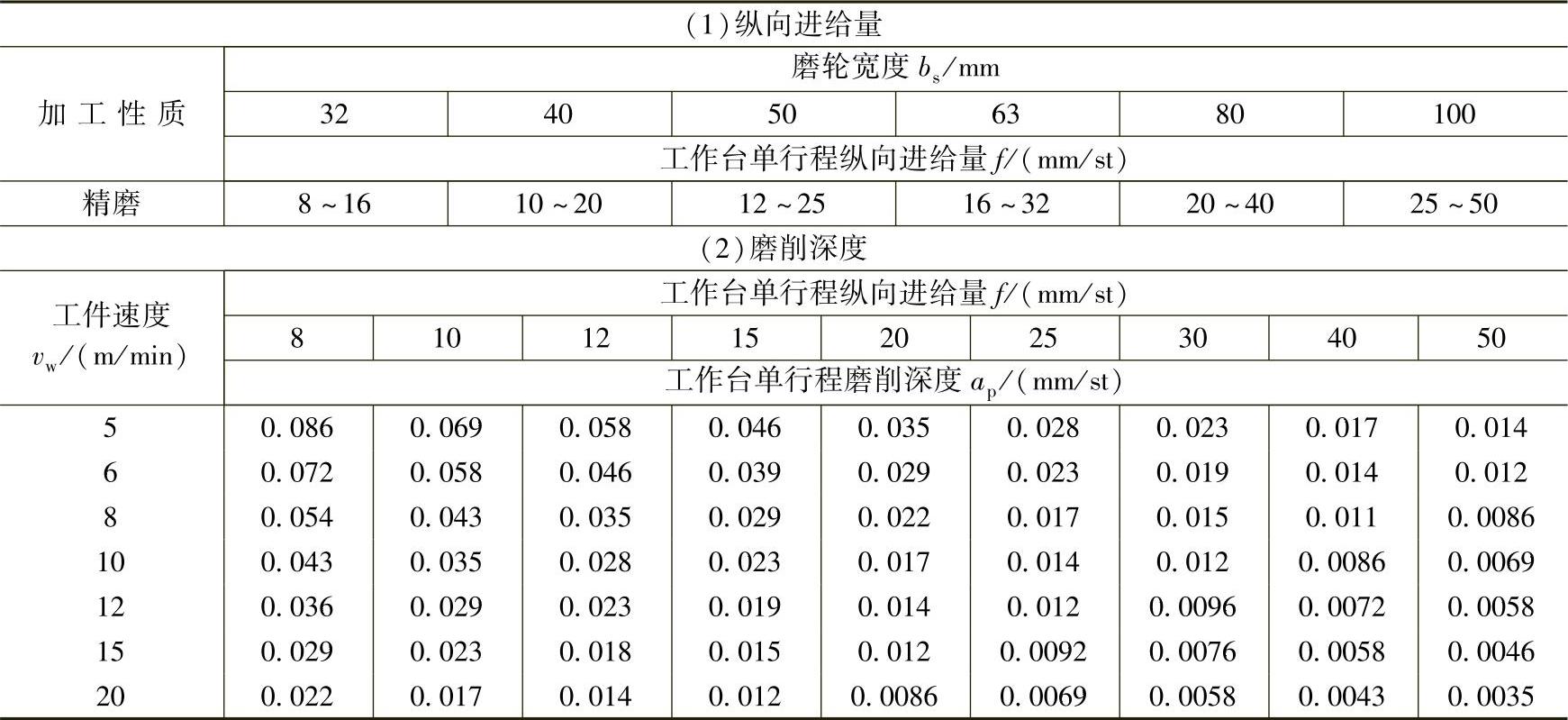

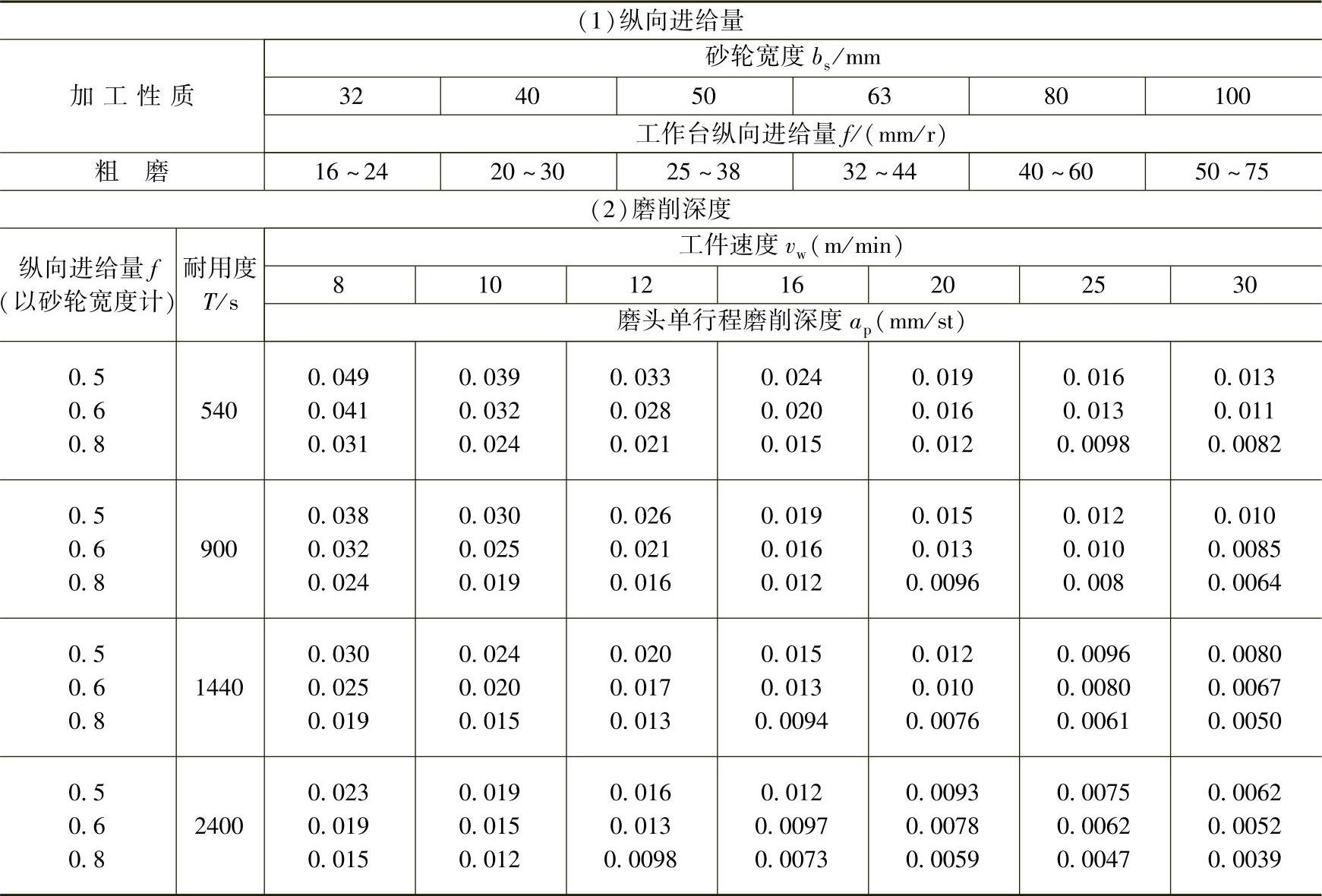

和外圆磨削、内圆磨削一样,建立平面磨削的工艺条件,确定其较准确的磨削用量,包括:砂轮速度v(m/s),纵向进给量fa(mm/st),磨削深度ap(mm/st)。磨削用量是决定磨削精度、表面粗糙度Ra的主要工艺参数。工艺参数的计算方法参见6.2.2节。现将工艺参数实用值列于以下表内:表6-86是平面磨削砂轮速度选择;表6-87是粗磨平面磨削用量(矩台平磨);表6-88是精磨平面磨削用量(矩台平磨)。(https://www.daowen.com)

表6-86 平面磨削砂轮速度选择 (单位:m/s)

表6-87 粗磨平面磨削用量(矩形工作台平面磨)

注:工作台一次往复行程的磨削深度应将表列数值乘2。

表6-88 精磨平面磨削用量(矩形工作台平面磨)

注:工件的运动速度,当加工淬火钢时用大值;加工非淬火钢及铸铁时取小值。

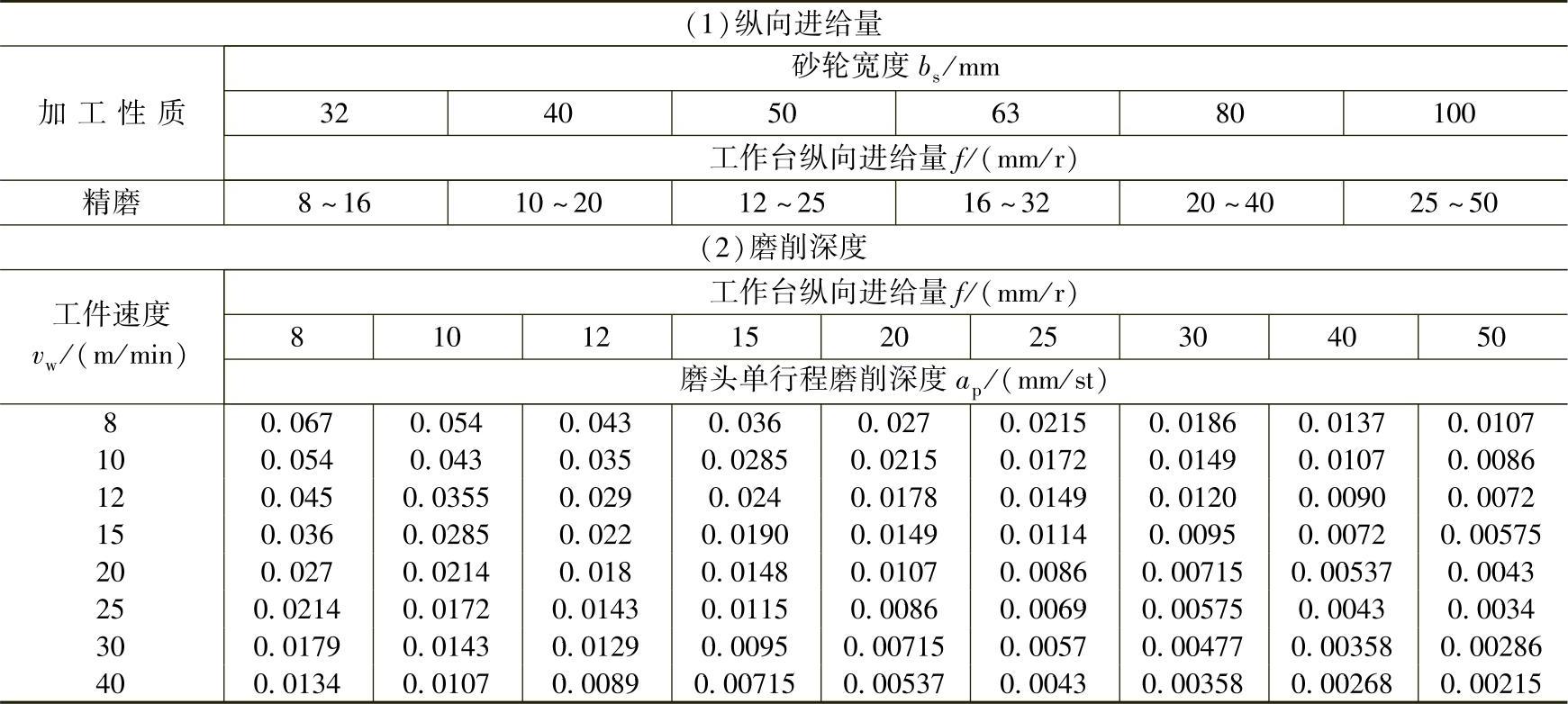

当采用圆形工作台进行平面磨削时,其磨削用量则需降低其磨头单行程磨削深度ap(mm/st)。参见下列表中的内容:表6-89是粗磨平面磨削用量(圆台平磨);表6-90是精磨平面磨削用量(圆台平磨)。

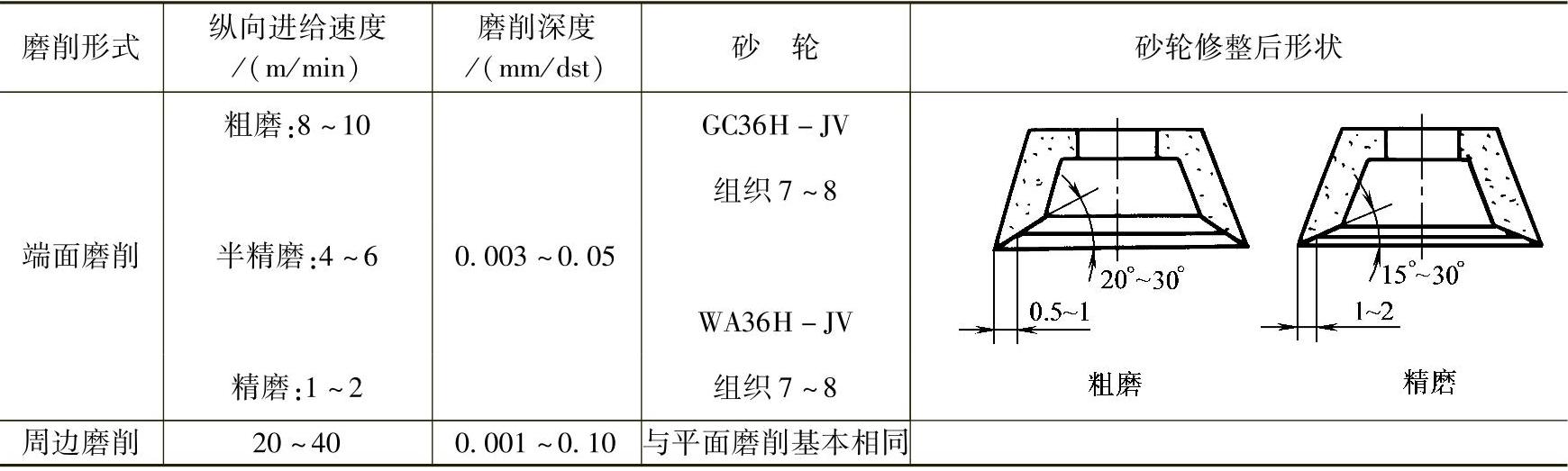

导轨磨削的工艺条件可参见表6-91。导轨磨削常采用端面磨削方式。虽然一般模板磨削时不用导轨磨,但模具构件中的斜楔、导向滑板采用导轨磨削工艺较好。

表6-89 粗磨平面磨削用量(圆形工作台平面磨)

表6-90 精磨平面磨削用量(圆形工作台平面磨)

表6-91 导轨磨削工艺参数

注:磨削深度的大小和连续次数应根据工件误差大小、磨头主轴及机床刚度、工件发热程度、磨削火花的特征等合理确定。

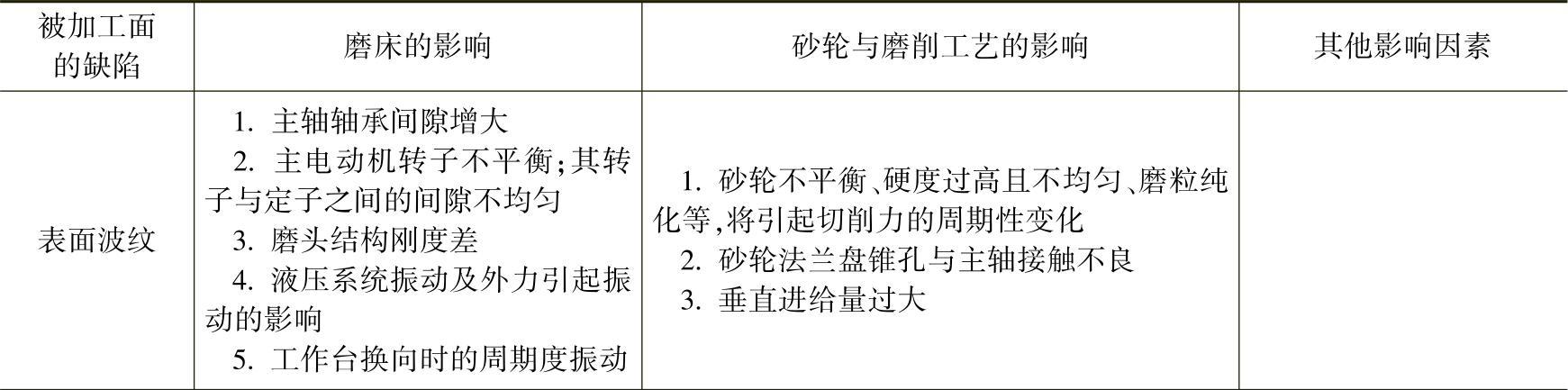

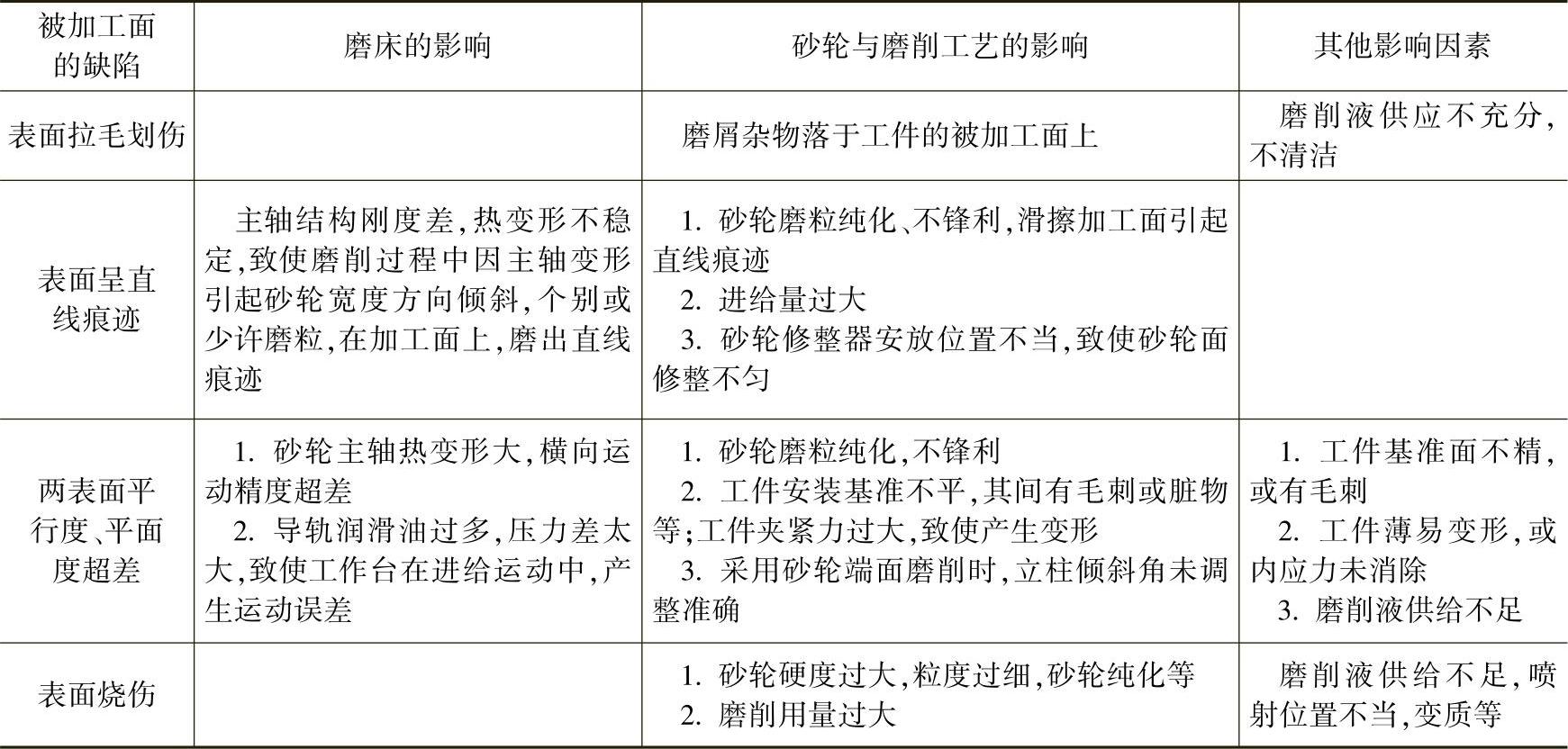

3.板件平面磨削常见缺陷与产生原因

需进行平面磨削的模具用板件是精密构件,不允许被磨削面产生表面划伤、直线痕、波纹等缺陷,这些缺陷将影响模具装配质量和制件(如塑件等)质量;更不允许产生尺寸、或加工面与基准面之间的位置偏差。为防止磨削过程中产生缺陷,需对易产生的缺陷进行分析,并采取相应措施进行预防,以保证磨削工艺质量。

表6-92列有平面磨削过程中常见缺陷及其产生的原因,以便采取相应的防止措施,予以改进或改善磨削工艺条件。

表6-92 平面磨削过程常见缺陷及原因

续表

由上述可见,精密平面磨削是模板的最终加工工序。但是,研磨、抛光工艺在压铸模、塑料注射模、玻璃模等模具工作构件(凹、凸模)中,如塑料注射拼合式凹模型腔中的板(块)式镶拼件,仍是不能采用的精饰加工工序。由于塑件外观装饰性要求,其表面粗糙度Ra值要求很低,常要求达镜面。

由于平面研磨、抛光原理,以及采用的研磨剂、抛光剂等与研、抛圆柱形外圆与套形零件内孔基本相同,只是研、抛方式和采用的工具不尽相同;而平面的研、抛方式则较简便,故不再赘叙。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。