1.板件及其工艺要求

(1)板件 指六面体形状的钢制工件。模具构件中的板件,主要有以下几类:

1)支承板件,如上、下(或动、静)模座板、冲模凸模垫板与塑料注射模、压铸模推杆垫板、凹模板下面的支承板与垫块等。

2)功能结构板件,如冲模凸模固定板、卸料板、塑料注射模与压铸模推杆固定板等。

3)模板、塑料注射模与压铸模构件中的A板与B板(即定模板与动模板)以及冲模构件中的凹模板等。

可见,模具构件中的板件是最常见、应用最多的零件,且多已标准化、系列化。同时,这些板件也是典型的机械零件,因此,研究板件加工工艺,具有普遍意义。

(2)板件工艺要求 模具用板坯的用量与粗加工工作量很大。因为其毛坯多为轧制、锻制或铸造而成。为缩短模具制造期,提高模具装配工艺精度,板坯需是经过粗铣或半精铣以后,成为通用、标准的精制板坯。板坯的具体要求如下:

1)粗铣板坯:直线度为0.5~0.3mm/m;表面粗糙度为Ra12.5~Ra6.3μm。

2)半精铣板坯:直线度为0.2~0.1mm/m;表面粗糙度为Ra6.3~Ra3.2μm。

3)留给模具厂进行精加工的余量为0.3~0.5mm。

为此,板坯需由专业厂进行批量、大批量生产与供应。

在以上基础上,模具用的板件需达到以下技术要求:(www.daowen.com)

1)模板的平面度≤0.003~0.001mm。

2)直线度:0.08~0.04mm。

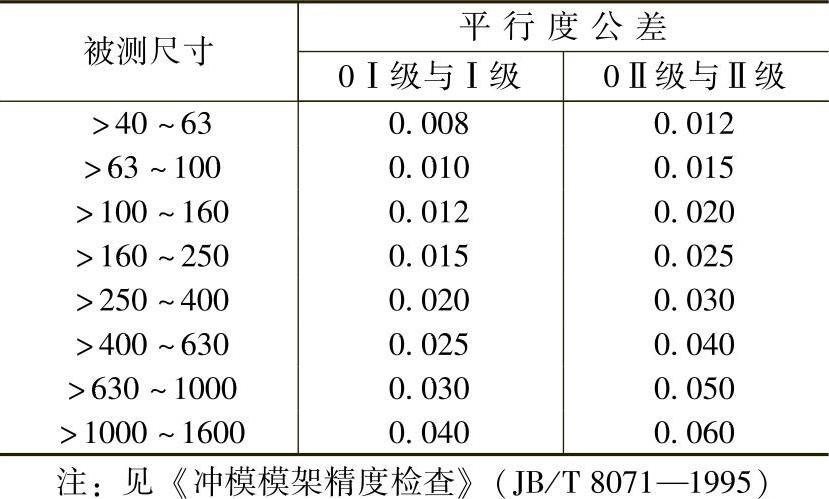

3)上、下平面平行度见表6-64。

4)基准面的垂直度公差:0.01/100~0.015/100。模板的基准面是加工模板上的加工面(如孔、槽、型面的安装定位基准),也是被加工面的尺寸基准(设计基准)。

5)表面粗糙度要求:Ra0.8~Ra1.6μm。

表6-64 模板上、下平面的平行度公差 (单位:mm)

2.板件常用加工方法与工艺顺序

供给模具厂的模板坯料,是精制、标准板坯。根据上述模具板件的精度与表面粗糙度要求,一般性的板件,如支承件、垫块,以及钢板模架的定、动模座板等,当采用粗加工后的精制板坯为宜。其常用的加工方法为铣削加工。其工序为:半精铣→精铣→倒角。

若作为塑料注射模和冲模凹模模板、凸模垫板、卸料板或斜楔导轨、镶件等精密六面体工作零件和精密结构件的精制板坯,当选用半精加工后的精制板坯。对于用为中大型塑料模的板坯,其上的凹模型腔的成形粗加工亦当由板坯生产、供应厂完成。因此,这类板件的加工则需采用精密铣削、精密平面磨削,有些平面还需研磨。所以,模板的加工工艺顺序为:精密平面铣削→半精磨→精密平面磨削。模板加工时,一般不进行研磨。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。