模具导套的内孔在磨削以后,为提高其导向精度与使用寿命,需留0.01~0.015mm余量进行研磨或珩磨。

1.内孔珩磨工艺

珩磨是导套批量生产中经常采用的工艺方法。

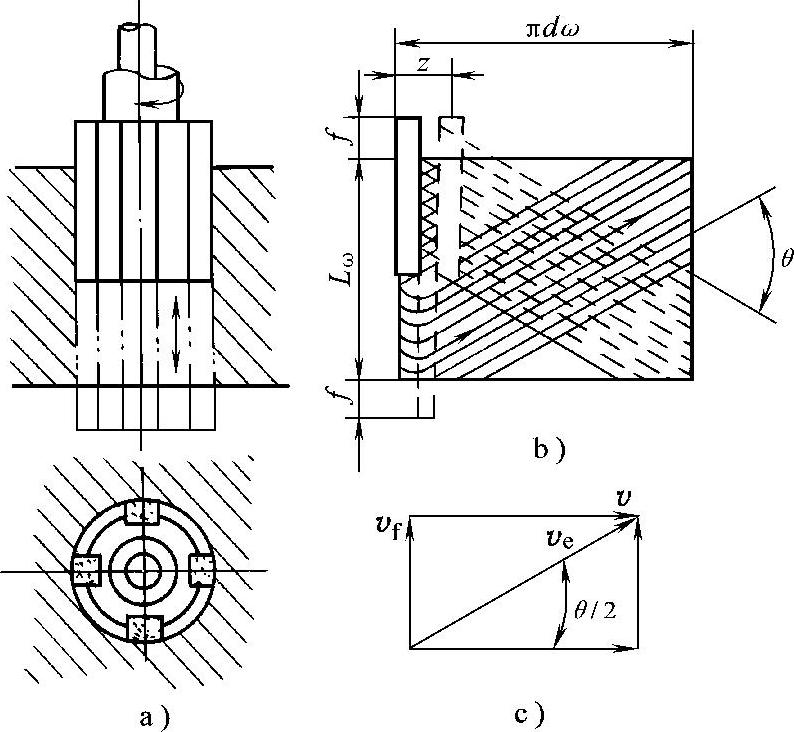

(1)珩磨原理与珩磨余量 珩磨原理为:利用安装在珩磨头圆周上的若干条砂条(油面,见标准GB/ T2484—2006),采用相应胀开机构使砂条沿向径胀开,压向内孔壁,如图6-13所示。

珩磨时,珩磨头与珩磨机主轴采用浮动连接,并驱动其作旋转运动和往复运动对内孔面进行低速磨削,快速、可靠地珩磨去一定余量(见表6-58),以提高内孔的尺寸与形状精度、降低其表面粗糙度值(Ra)。

(2)孔珩磨工艺特点

1)在珩磨过程中,孔径将扩大,砂条将磨损。因此,需进行精密调整。

2)珩磨精度与表面粗糙度值Ra低。珩磨后的孔径精度可控制在IT6~IT7公差等级;孔的圆柱度可控制在3~5μm范围;孔的表面粗糙度值Ra可控制在Ra0.4~Ra0.04μm。

图6-13 珩磨原理图

a)成形运动 b)砂条的磨削轨迹展开图 c)合成速度

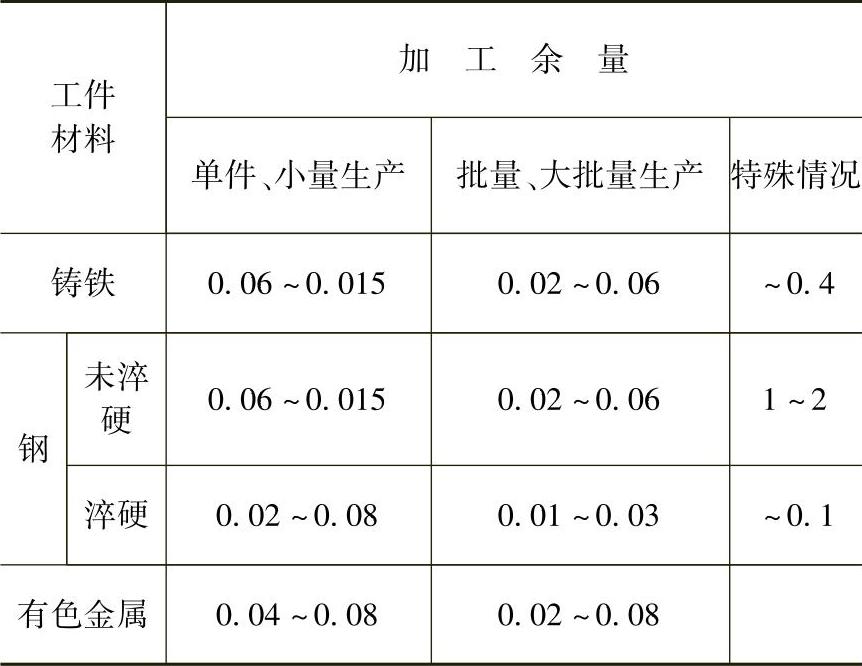

表6-58 珩磨余量推荐值 (单位:mm)

3)珩磨后的孔面使用寿命高。如图6-13b所示,珩磨面呈交叉网纹,有利于油膜的形成与保持。实验证明,珩磨孔的使用寿命(即精度保持率)比其他加工方法大一倍以上。

4)珩磨的加工效率高。这主要是由于珩磨时,为面接触,参与加工的磨粒多(相对于研磨而言),故其材料的珩磨率达80~90mm3/s。

5)珩磨的孔深与孔径的比:L/D≥46。

因此,珩磨在精密内孔加工中的应用范围广。

(3)珩磨孔的工艺条件

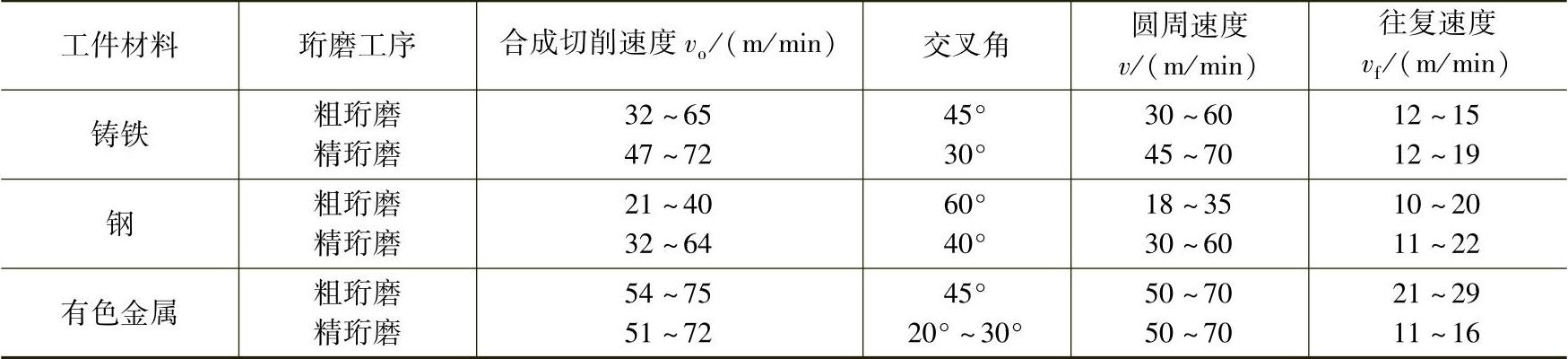

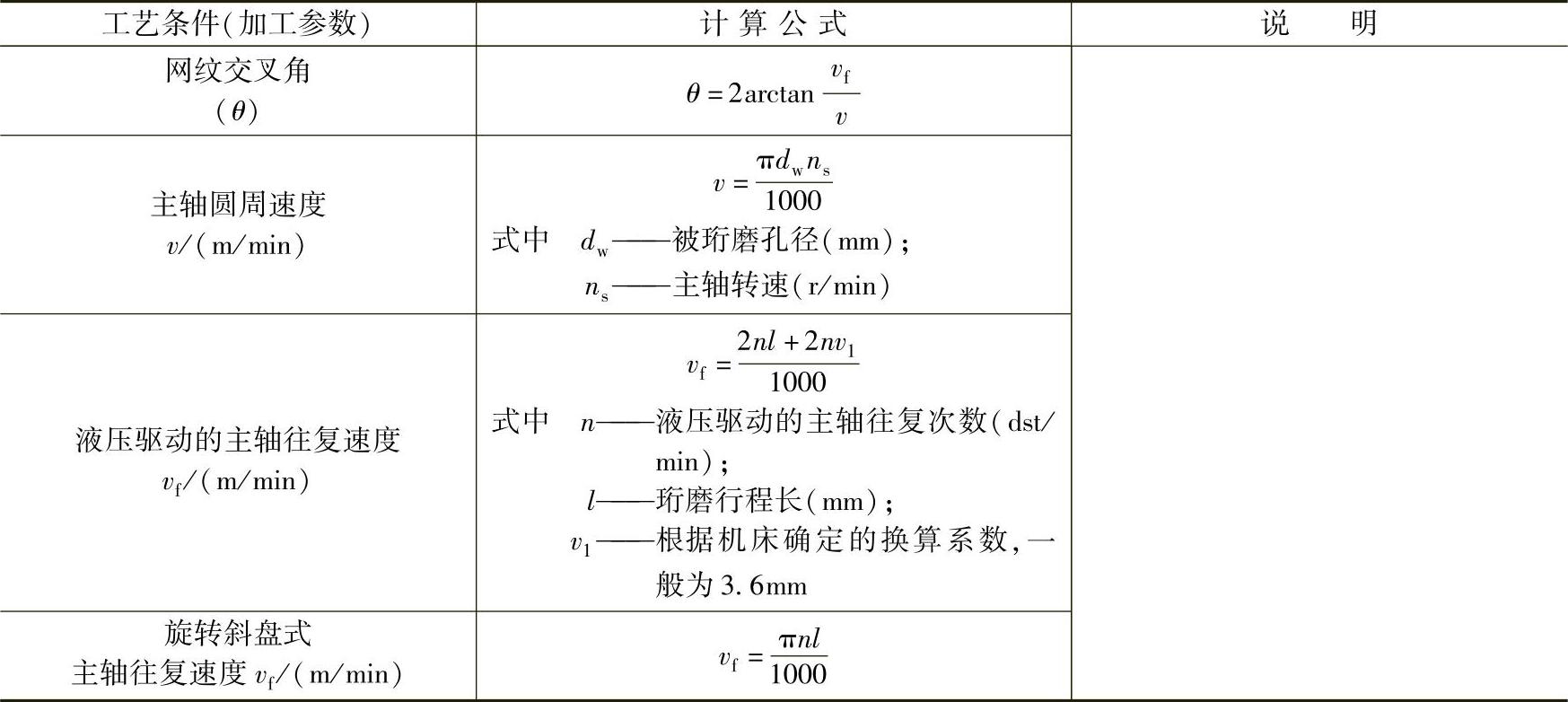

1)常用珩磨工艺的切削条件见表6-59。

表6-59 不同材料套形件内孔珩磨工艺的切削条件

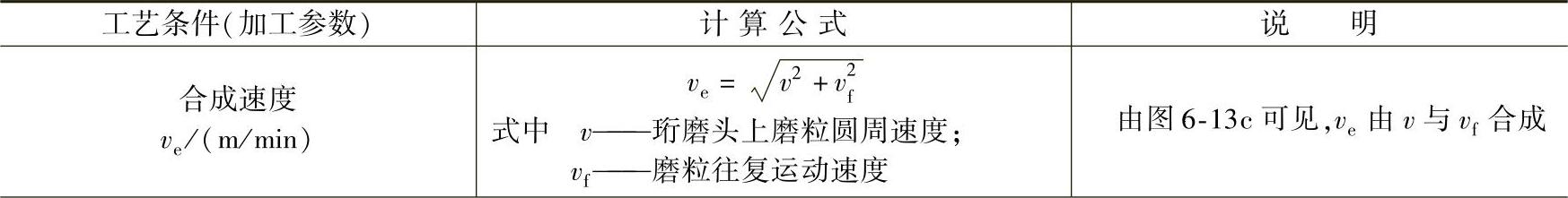

2)珩磨工艺条件的计算。图6-13b所示珩磨孔面的交叉网纹是:参加珩削的每一磨粒,在旋转与往复运动条件下,在内孔面上的运动轨迹呈两条交叉成一定角度θ的螺旋线。无数磨粒参于珩削,则形成交叉网纹。为此,通过图6-13c及孔径、孔深、往复次数等,则可计算其珩磨工艺条件,见表6-60。

表6-60 珩磨工艺条件(加工参数)计算

(续)

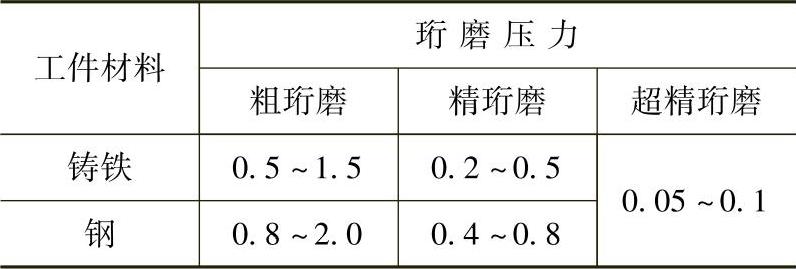

3)珩磨压力是指油石对孔面的压强。珩磨压力的大小将影响被珩磨面质量、油石磨损量等。珩磨压力过大,油石将在孔面上划沟,油石磨耗加快,甚至可能破坏珩磨过程,因此需合理选择珩磨压力,使珩磨压力与油石磨耗量能保持为合理比例,其压力推荐值见表6-61。

当应用超硬磨料珩磨油石时,可提高珩磨压力,最高可达3MPa,为此,机床动力与珩磨头的刚度,当需与之相适应。(https://www.daowen.com)

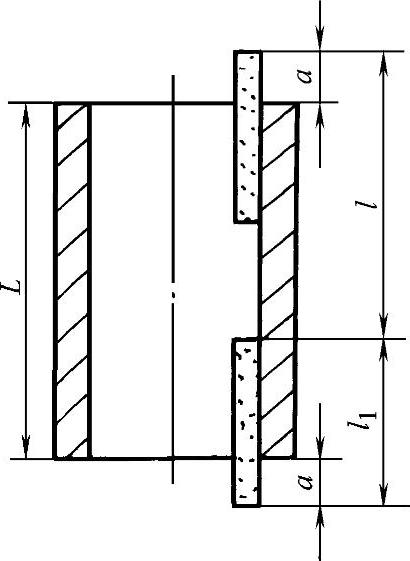

4)合理确定珩磨行程与超程量,是保证内孔两端孔径一致与圆柱度精度要求的技术措施,见图6-14。选定油石长度l1,确定珩磨行程l和超越量a。

表6-61 珩磨压力推荐值 (单位:MPa)

珩磨行程l,即油石的工作行程。其计算公式为

l=L+2a-l1

式中,L为工件被珩磨内孔长(mm);珩磨超越量a一般取油石长的1/4~1/3。

5)珩磨切削液要求具有很好的冷却、润滑、渗透和防锈性能,一般采用煤油。精密珩磨时,切削液配方(体积分数)为70%~80%(煤油)+20%~30%(锭子油、L-AN油或液压油)

使用立方氮化硼油石时,为防水解,不得采用水基切削液。使用树脂结合剂油石时,不能采用碱性切削液。

图6-14 l与a的关系图

2.工件内孔研磨工艺

(1)内孔研磨工艺、工艺质量与应用 研磨与珩磨一样,同为磨削加工,其基本切削原理相同。但是,由于研磨属散(游离)粒式磨削工艺方式,所以其应用范围、磨削方式与工具、磨削工艺条件等与珩磨不尽相同。珩磨主要应用于内孔精密加工,专用性强;研磨由于其工艺方式对工件加工面的适应性较强,所以其应用范围较广,不仅可用于研磨外圆柱面、精密定位中心孔、平面与曲面,也是应用于套形工件如导套内孔的精密加工。

内孔研磨的工艺精度与表面粗糙度为:孔径的经济精度达2~8μm;孔的圆柱度达1~3μm;表面粗糙度Ra达0.4~0.012μm。

研磨用研磨剂(膏)参见6.2.3节。

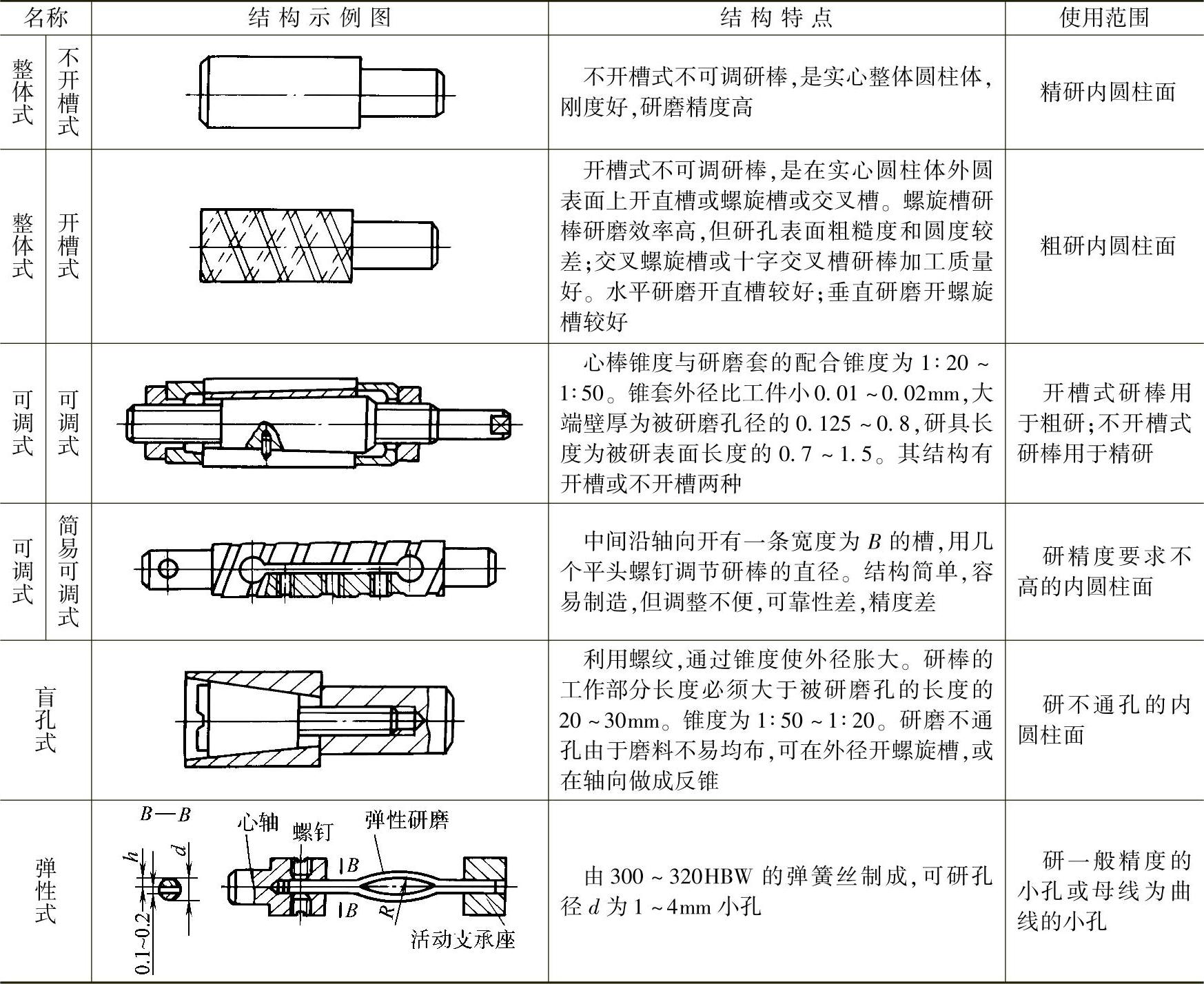

(2)内孔研磨方法与工具 套形工件如导套内孔研磨主要有三种方法,即采用研磨工具进行手工研磨、在车床上研磨和采用精密研磨机进行研磨。

1)手工研磨。即采用固定式或可调式研磨棒(见表6-62),放入导套孔内,并使研磨棒产生弹性变形胀开研磨套外圆面压在内孔面上,其间放入研磨剂,以手旋转并进行往复运动进行研孔。工件固定于研磨夹具上。

2)利用车床研磨是将调好的研磨棒(见表6-62)与套在其上的工件,装夹在车床的自定心卡盘和尾座顶在导套内孔面与研磨棒之间,放入研磨膏,采用手持套形工件如导套外圆,作往复运动进行半机械化内孔研磨。

3)采用研磨机进行研磨。批量生产时,则采用专用精密卧式研磨机进行半自动化研磨,同时可进行多件研磨。

研磨工具即研磨棒,是很关键的工具,上述研磨方法,都需采用研磨棒,常用研磨工具见表6-62。

表6-62 常用内孔研磨工具

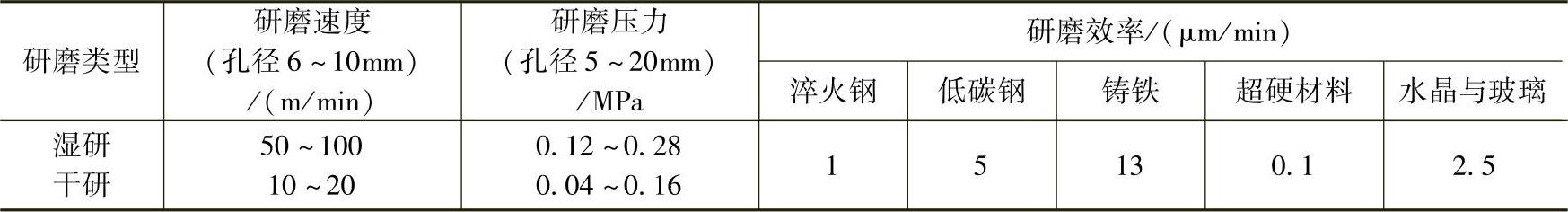

(3)内孔研磨工艺条件 研究内孔研磨工艺条件的目的是能使导套内孔的研磨精度与表面粗糙度控制在要求的范围内,并取得合理的研磨效率。

研磨工艺条件包括研磨速度(m/min)、研磨压力(MPa)和研磨效率(μm/min)三个主要工艺参数。

表6-63所列研磨工艺条件是实践性参数,供研磨内孔时参照。

表6-63 研磨工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。