模具中需进行研磨的零件及其加工面主要有导柱及其外圆、导柱及其内孔,以及凸、凹模的型面。前者研磨的目的是降低加工面的表面粗糙度值,减少其摩擦因数,提高其配合精度;而后者对成形面进行研磨与抛光的目的,则是保证塑件、压铸件外形的装饰性与间隙值精度和均匀性。显然,以上零件中需研磨的加工面及其研磨方式将不尽相同,但其研磨机理则基本相同。

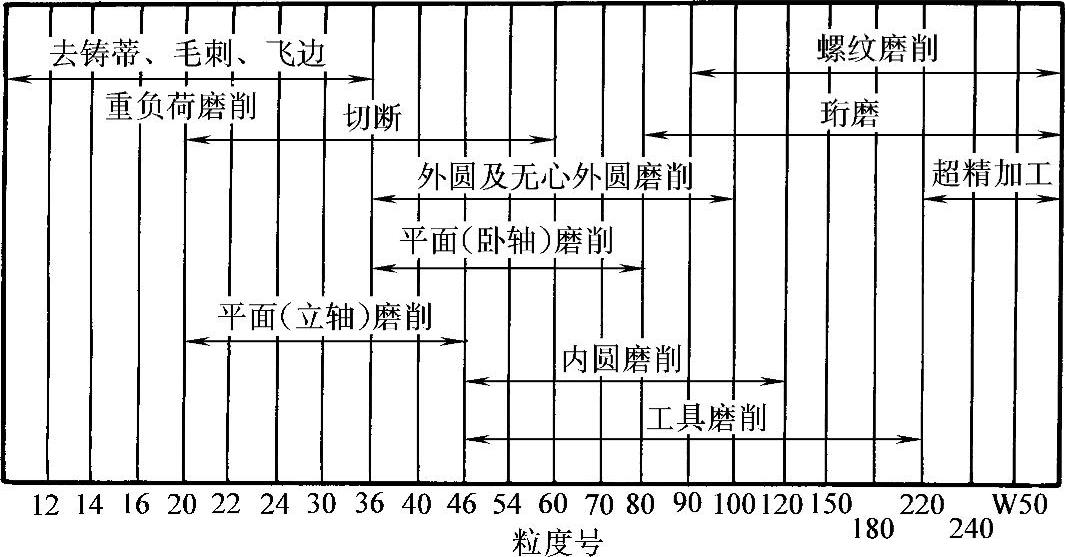

图6-3 按磨削方式选择砂轮粒度

注:图6-3中未包括微粉的粒度号W28~W7主要用于精磨超精磨及用于制造研磨剂;W5~W0.5则主要用于超精磨,镜面磨和用其制造研磨剂。

1.研磨及其机理

研磨属散粒式磨削方式,即磨粒处于自由状态。其磨粒在研具和加工面之间,在一定压力下进行滚动来切削加工面上极薄的一层金属,以获得较高尺寸、形状精度和较低的表面粗糙度值。其研磨切削过程及影响因素如下:

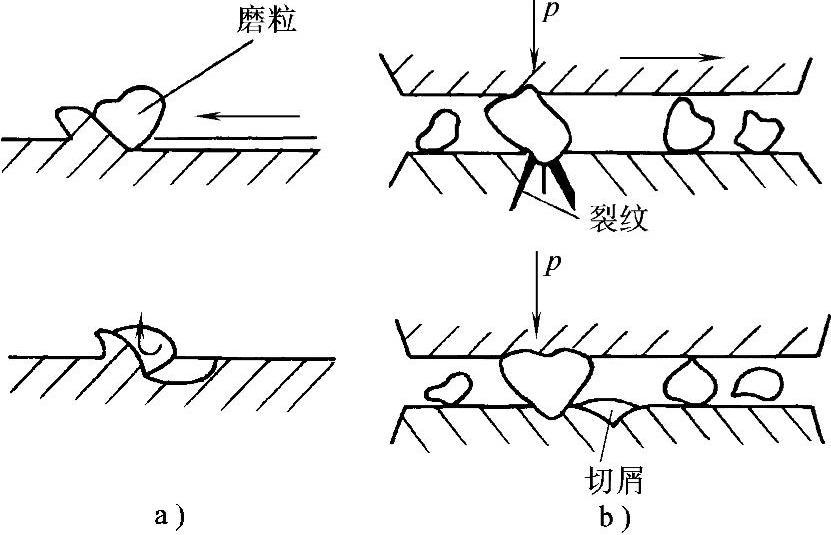

1)当研磨脆性材料工件时,磨粒在压力作用下(见图6-4b),压入加工面凸起的局部产生微裂纹,经磨粒连续作用,裂纹将不断交错、扩展成碎屑而脱离加工面。图6-4a所示则为磨粒固定在研具上在工件表面进行滑动切削的研磨过程。

2)湿研磨时,除磨粒切削作用外,由于研磨剂中的油酸、硬脂酸等酸性物质的作用,将在加工面上形成一层很软的氧化物薄膜。钢铁成膜时间仅为0.05s,膜厚约2~7μm;凸起上的氧化膜易被磨粒去除。新露出的加工面又将被氧化——再去除,如此循环将加速研磨的过程。

图6-4 研磨及其机理

3)研磨时,在研具与加工面之间的磨粒与加工面的凸起处相接触时,可能在局部产生高温高压的挤压作用,使高点处金属流向低处,以降低表面粗糙度Ra值。

2.外圆研磨工艺

外圆、内孔、平面或成形面的研磨机理基本相同,只是研具和研磨方式不尽相同。同时,对各种加工面来讲,研磨工艺当为最终加工工艺。

(1)研磨方式与性质 研磨可分为湿研、干研和抛光三种,其方式、性质、特点和能达到的加工效果分述如下:

1)湿研是将研磨剂涂于研具或加工面上,则磨粒是分散的。研磨时,磨粒在研具与加工面之间进行滚动切削为主。研磨剂中除磨粒外,一般还有煤油、润滑油、油酸和硬脂酸等介质,使易于形成氧化膜以加速研磨切削过程。因此,湿研的加工效率较高,但研磨后的表面无光泽,其表面粗糙度可达Ra0.1~Ra0.006μm;外圆研磨后的直径公差可达0.001~0.003mm。

湿研是模具零件加工工艺中常用的研磨方式。由于湿研后表面无光泽,故其后常需进行抛光作业。

2)干研是将磨料均匀固压在研具上,对加工面进行以滑动切削为主的研磨过程。此法加工效率较低,但研磨精度高且可达很低的表面粗糙度值(Ra)。

3)抛光时一般选用比工件材料软的磨料,如采用氧化铬进行湿研后的抛光,即采用了粒度细、磨料硬度低于研具和工件材料。由于抛光速度快,工件加工面温度较高,易于形成氧化膜,因此,易于获得好的表面质量,有光泽。

(2)研磨剂与研磨效果 研磨剂是由磨料与辅料合成的混合剂。常用的研磨剂配制成液态、固态和膏状三类。

1)液态研磨剂由研磨粉、硬脂酸、航空汽油、煤油等配制而成。常用研磨剂配方为:

白刚玉粉W3.5~W1 15g

硬脂酸 8g

航空汽油 200mL

煤油 35mL

其中,磨料起切削作用,一般占30%~40%。硬脂酸溶于汽油中以增加汽油浓度降低磨料沉淀速度,使磨粒易于均匀分布,并具有冷却润滑与促进氧化作用。航空汽油主要起稀释作用,分散磨粒以保证其切削作用。煤油主要起冷却、润滑作用。

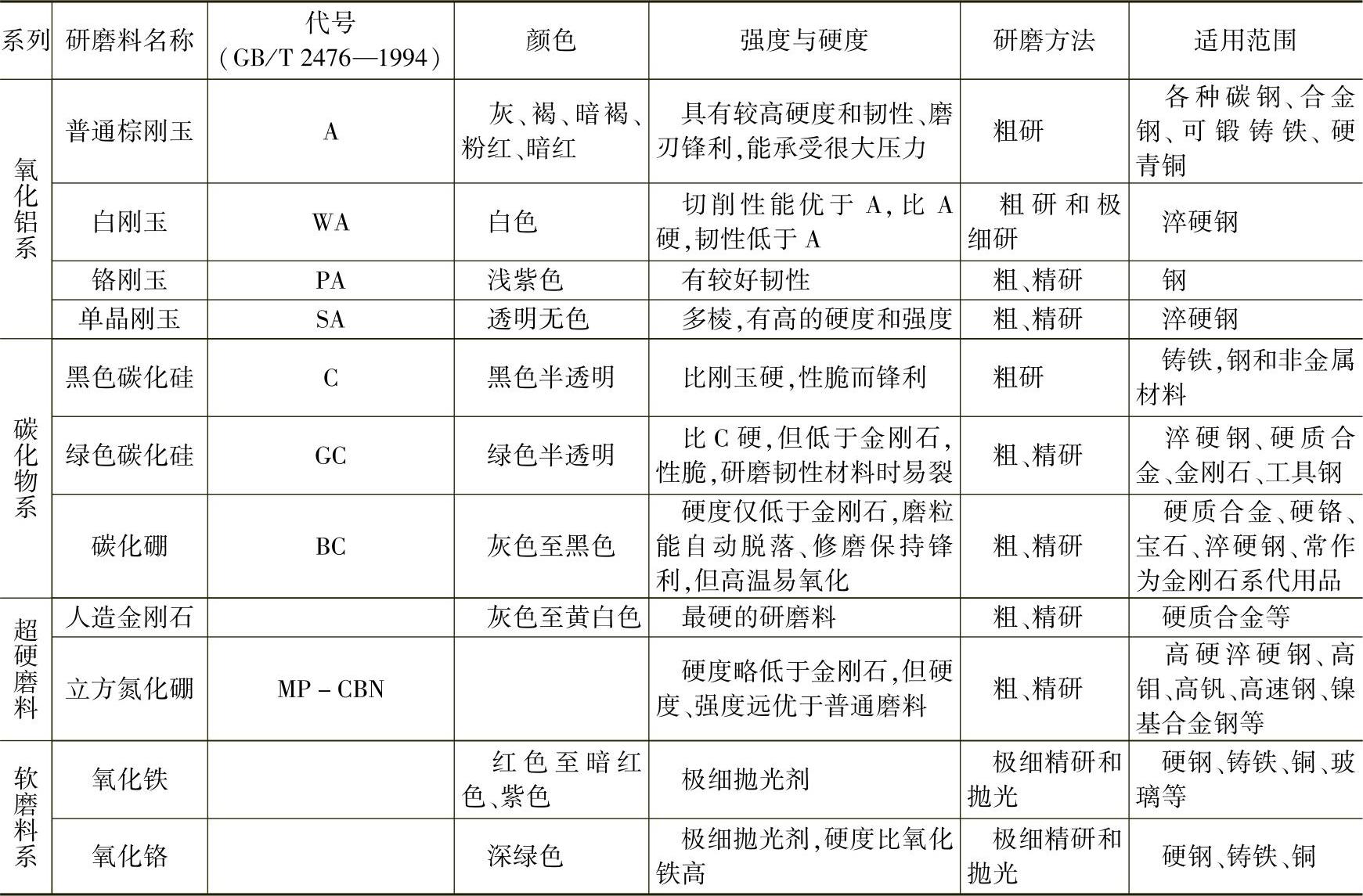

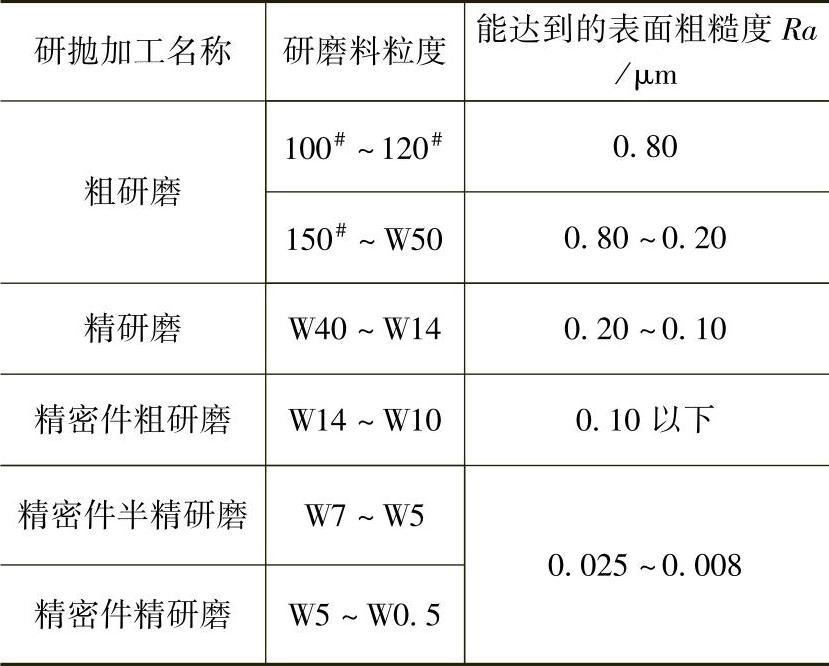

可见,正确选择磨料及研磨剂的配方是提高研磨效率和研磨加工面尺寸精度、降低其表面粗糙度值的关键技术。常用研磨磨料性能及其用途见表6-27。常用研磨磨料粒度与表面粗糙度见表6-28。工件材料与常用研磨液见表6-29。

表6-27 常用研磨料性能及其用途(https://www.daowen.com)

表6-28 常用研磨料粒度与表面粗糙度关系

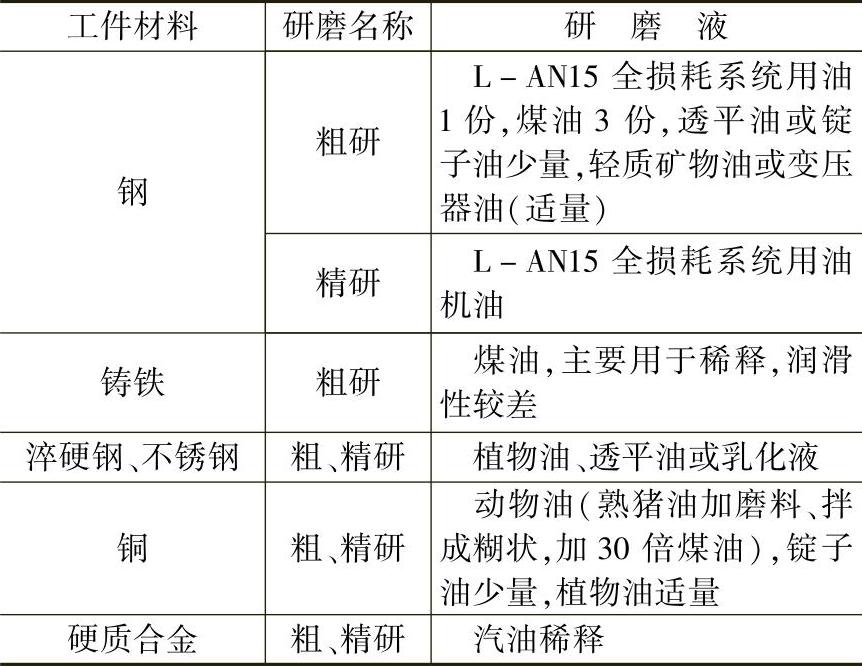

表6-29 工件材料与常用研磨液

由上述可知,液态研磨剂是由研磨液、研磨料和混合脂经规定的工艺过程制成。其中混合脂在研磨过程中起吸附、润滑和化学作用。常用混合脂为硬脂酸、油酸、脂肪酸、蜂蜡、硫化油、工业甘油等。

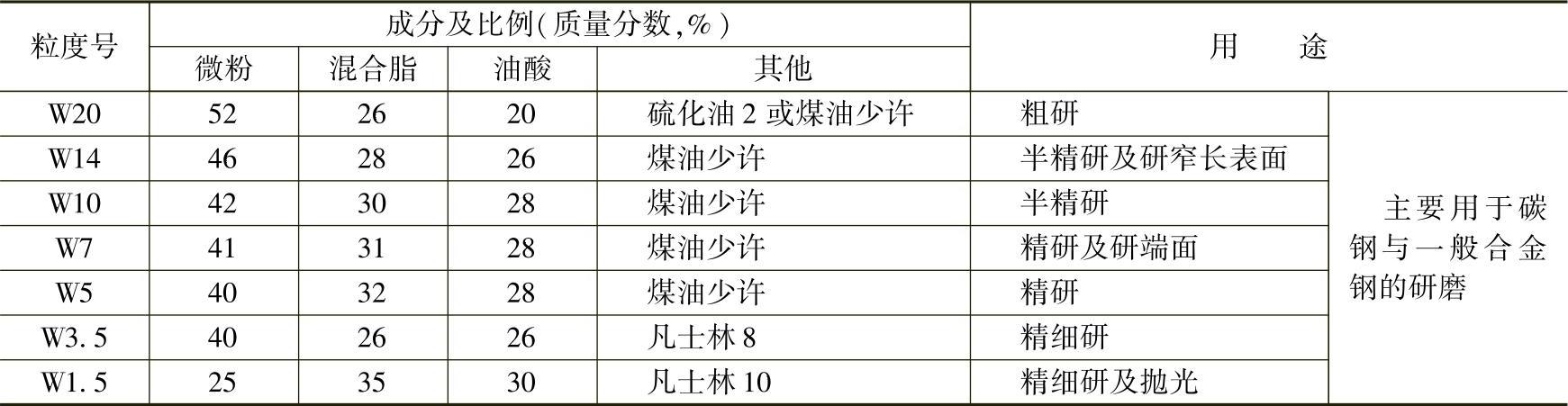

2)研磨膏与研磨皂由研磨料、混合脂(粘结剂)、润滑剂和油酸等按一定比例调制而成,使用时添加煤油或汽油稀释。常用研磨膏有刚玉研磨膏(见表6-30),碳化硅、碳化硼研磨膏(见表6-31),人造金刚石研磨膏(见表6-32)。

表6-30 刚玉研磨膏及用途

表6-31 碳化硅、碳化硼研磨膏及用途

表6-32 人造金刚石研磨膏及用途

注:1.精细研抛有色金属,选用氧化铬类研磨膏。

2.金刚石研磨膏主要用高硬材料研磨,如硬质合金等。

研磨皂主要用来降低工件加工表面的粗糙度,并起抛光作用。

(3)研磨工艺与工具 当正确选择研磨剂、研磨膏以后,规范研磨工艺和正确使用研磨工具和机械是必须的。

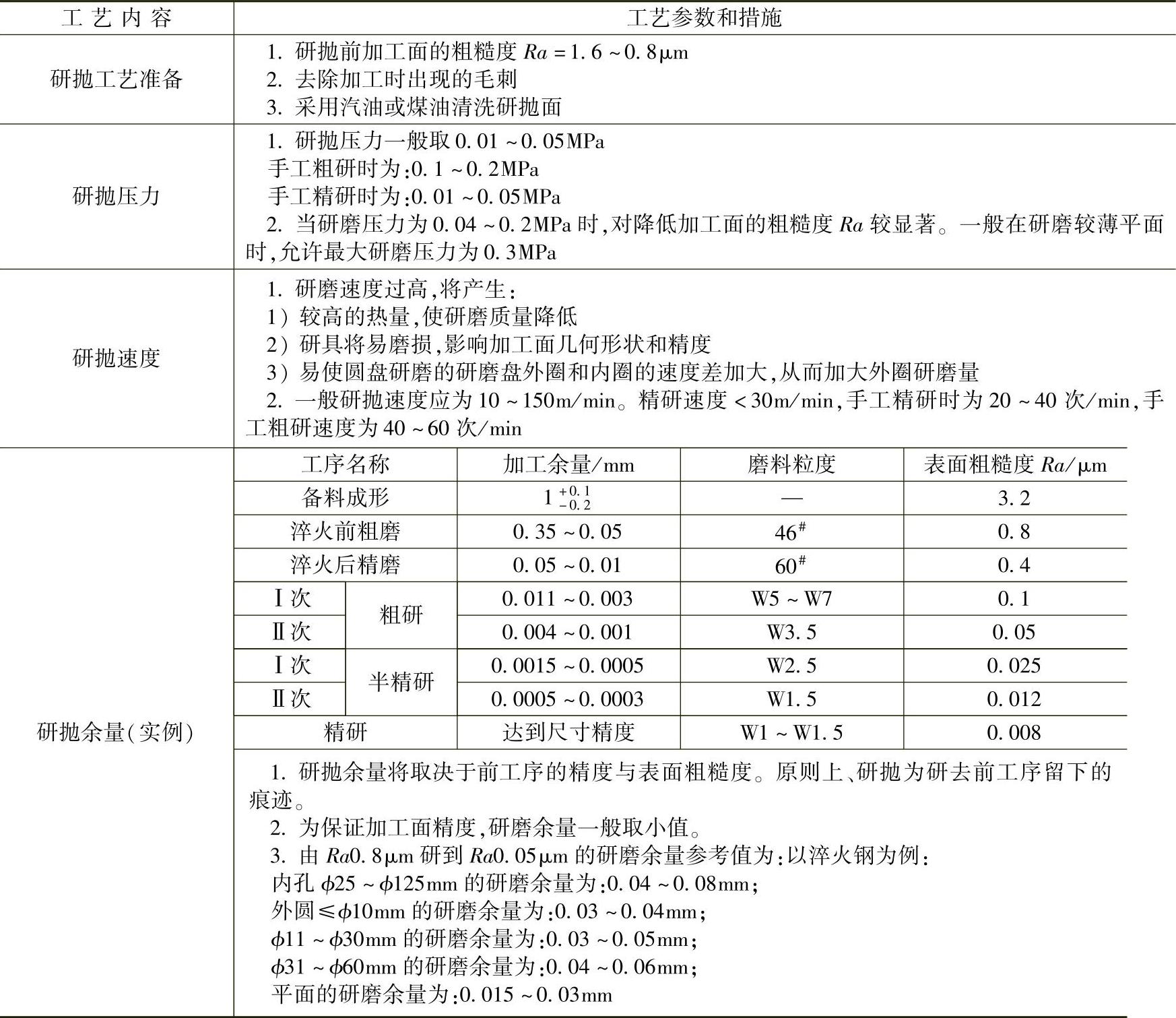

1)研磨工艺参数:在研磨或抛光时,正确确定研抛压力、速度和余量,以及研、抛运动轨迹,是获得研、抛效果的重要措施,见表6-33。

表6-33 手工研抛工艺参数和措施

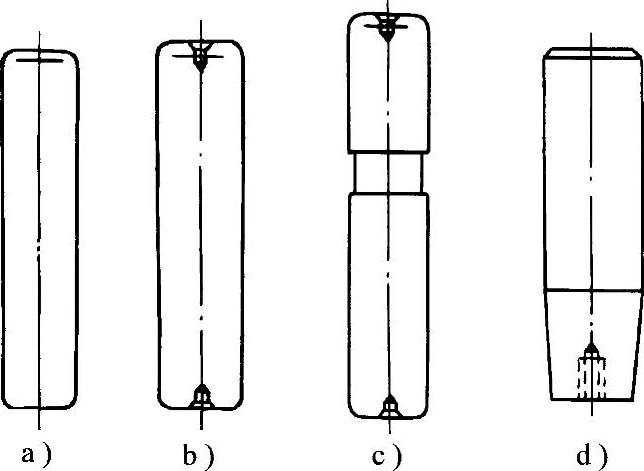

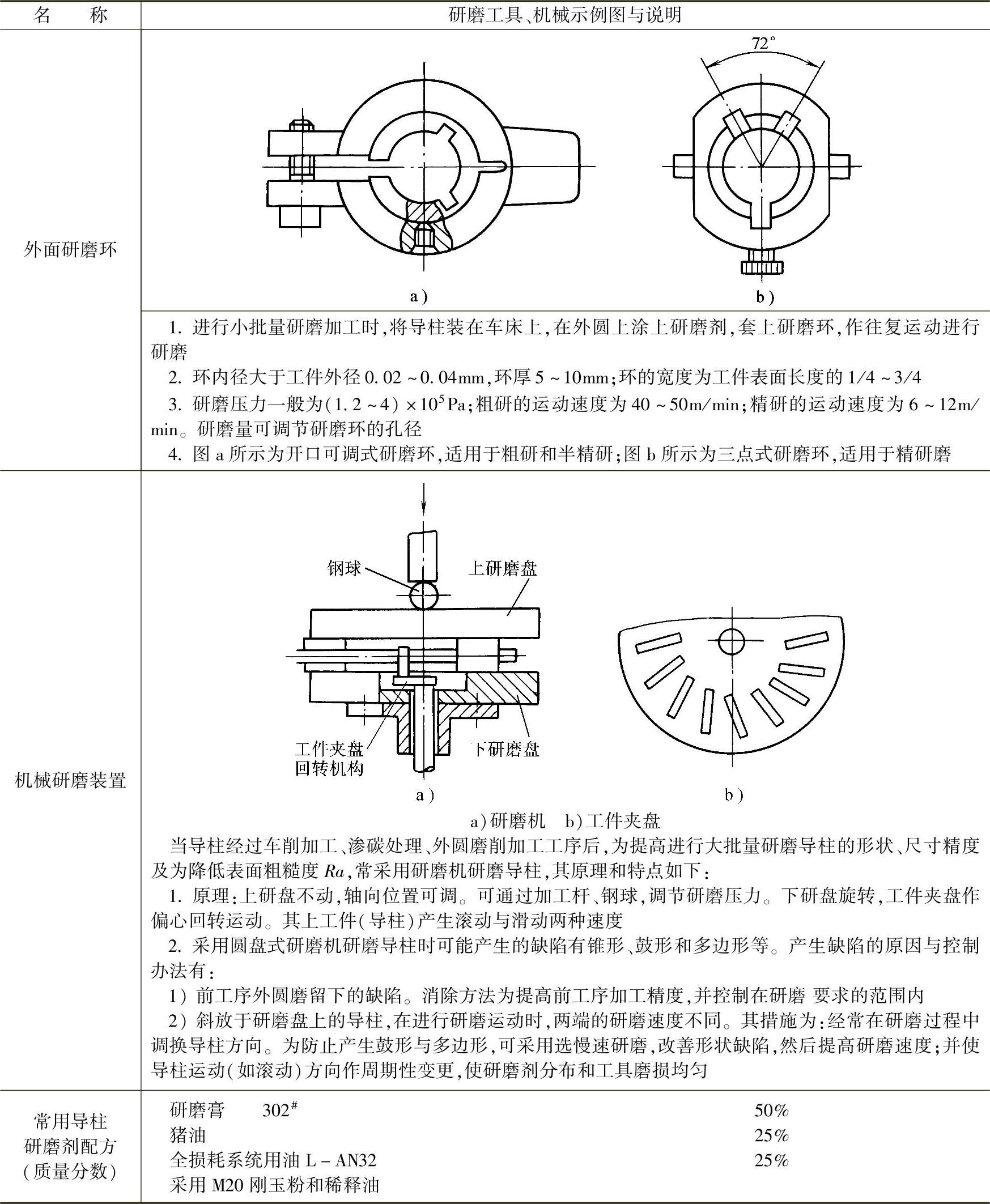

2)常用圆柱体外圆研磨工具与机械。模具通用零件中需进行外圆研磨的工件主要是导柱。常用导柱结构有四种,如图6-5所示。

图6-5 常用导柱结构

其中a型结构为最常用导柱,宜采用大批量生产,其两端不设中心孔。因此,外圆研磨的前工序常采用无心磨,研磨时,常采用研磨机研磨,见表6-34。b、c型两端设中心孔,采用外圆磨为研磨前工序。d型的压装部分为锥面,常用于可拆卸结构。b、c、d型导柱的导向部分可采用研磨环进行研磨,见表6-34。

表6-34 研磨工具、机械和方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。