1.应用、工序与加工质量

外圆磨削是车削加工的后续工序,因此,其应用范围、加工对象与车削加工基本相同。与其他磨削方式一样,外圆磨削一般在热处理之后进行,是机械加工工艺过程中的精密加工或最终加工工序。

外圆磨削一般可分为粗磨、精磨和细磨三道工序。但根据被加工工件的批量大小和应达到的加工质量要求,适当调整工序组合以保证加工质量和高效。

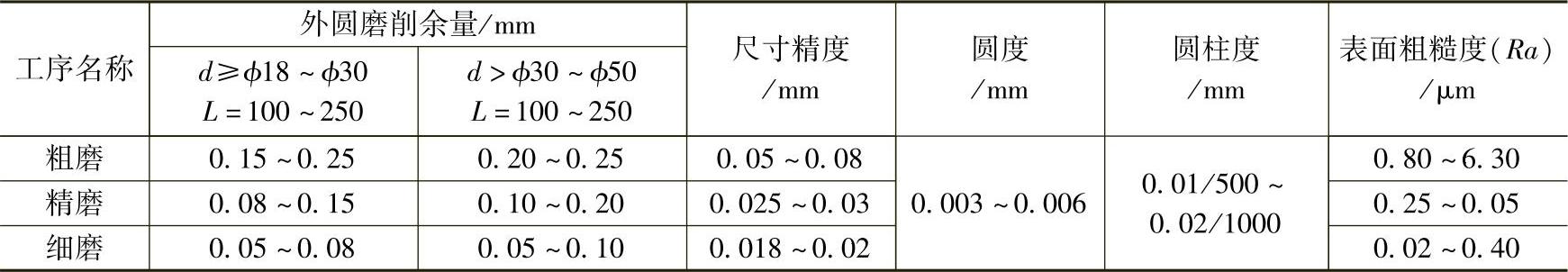

外圆磨削合理的加工余量和能达到的加工精度与表面粗糙度(Ra)见表6-18。

2.外圆磨削机床

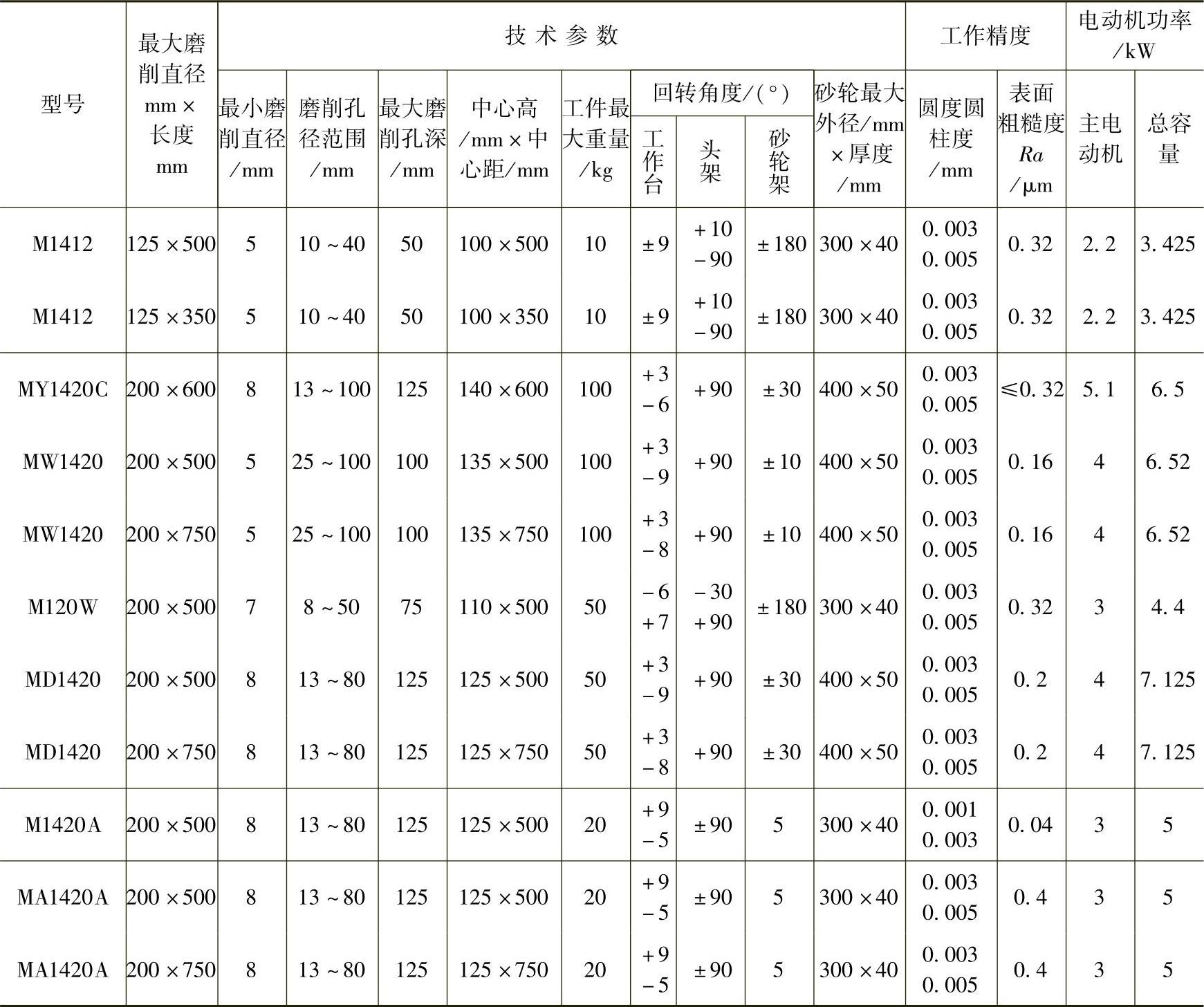

导柱是模具构件中的精密零件。其中,冲模用的导柱与导套的配合精度等级分别为h5、h6、H6、H7,其配合间隙见表1-13。塑料注射模用导柱与导套的配合,则为f7/H7。

表6-18 外圆磨削的加工余量、精度与表面粗糙度(Ra)

注:尺寸精度数据适用于ϕ18~ϕ30mm;L=100~300mm,其总余量为0.45mm。

使用最多的中、小型冲模与塑料模模架用的导柱尺寸范围为:

冲模:A型导柱(GB/ T2861.1):ϕ16~ϕ50mm

B型导柱(GB/T 2861.2):ϕ16~ϕ60mm

C型导柱(GB/T 2861.3):ϕ18~ϕ35mm

塑料注射模:

带头导柱(GB/T 4169.4):ϕ12~ϕ63mm

有肩导柱(GB/T 4169.5):ϕ12~ϕ63mm

根据以上精度要求和尺寸范围,表6-19所列精密外圆磨床可供选用。

表6-19 万能外圆磨床型号及主要技术参数

3.外圆磨削砂轮选择与磨削原理

砂轮是磨削工艺系统的组成部分。根据磨削原理、磨削工艺方式与条件,针对不同材料的零件和磨削工艺要求,正确选择具有最佳磨料、粒度、硬度、组织和结合剂的砂轮,是优化磨削性能,保证加工面的尺寸精度与表面粗糙度的关键技术。

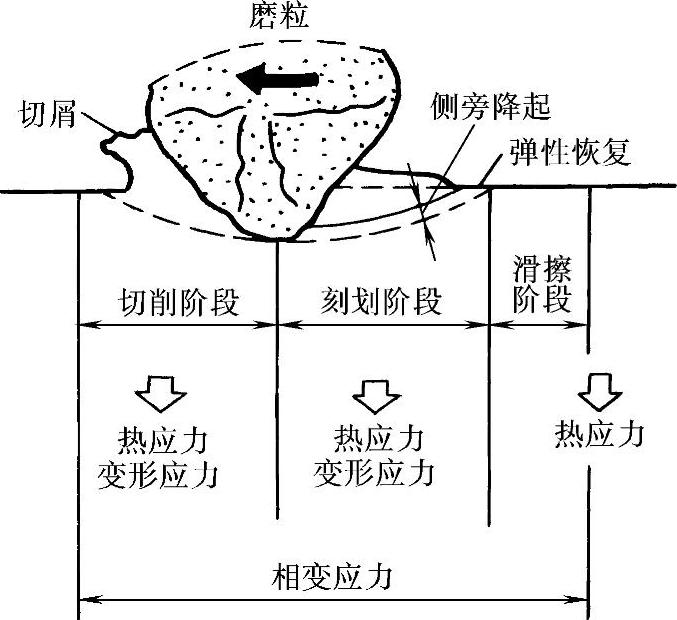

(1)磨削原理 外圆磨削与其他磨削方式一样,可视为多刃切削。磨削时,砂轮作圆周运动。因此,其上磨料的每个刃尖则以一定线速度作圆周切削运动。其单个磨料刃尖的切削过程分三个阶段,如图6-1所示。

1)滑擦。此阶段,磨料刃尖从接触加工面始到切入表面层止,其法向切削分力小。此时,由于刃尖的r大于切削层,使滑压加工表面呈滑动摩擦,表面作弹性变形,并使表面产生热力效应。

2)刻划。此阶段,磨料刃尖切入表面金属层使法向切削力增大,切出沟槽,使材料内部产生的摩擦和磨料刃与材料之间的摩擦,产生摩擦热和变形热,从而导致磨削表面产生裂纹、烧伤等缺陷。

3)切削。此阶段,法向切削力增大至一定值,刃尖切入一定深度,材料温度也达一定高度,在切削力、热力效应与塑变的作用下,在磨料刃的前面上产生切屑流动,直至磨削过程完成。

(2)磨削方式 根据加工对象的形状、尺寸精度、表面粗糙度等工艺目的和要求,磨削工艺方式和种类很多。按磨具可分为:固粒式磨削,如砂轮、砂带磨削和珩磨等;散粒式磨削,如研磨、抛光和表面喷丸等。

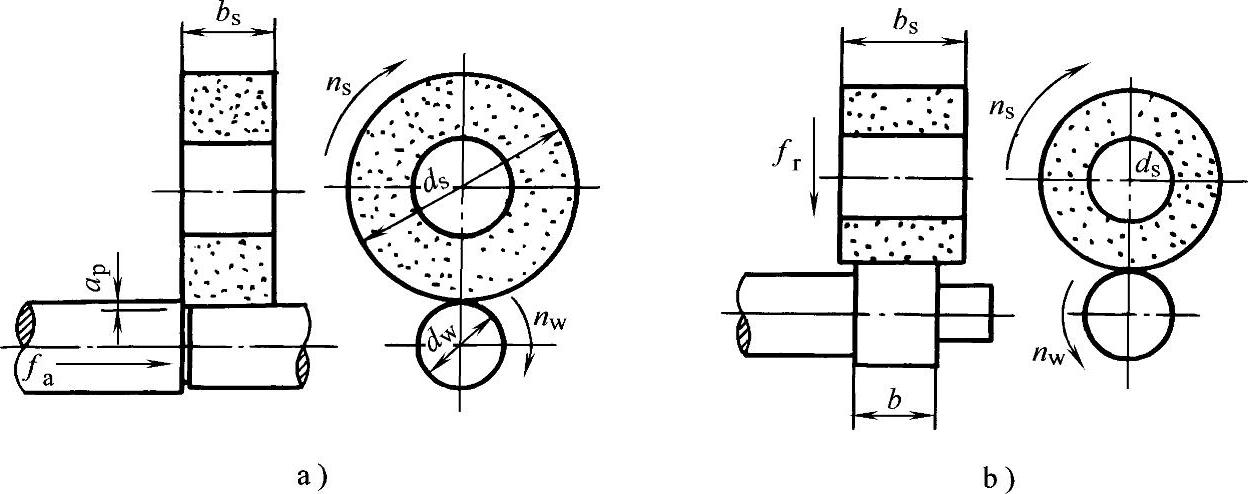

按被加工面可分为外圆磨削、内圆磨削、平面磨削和成形磨削四种方式。其中,外圆磨削的常用磨削方式又可分为纵进给式和横进给式两种,如图6-2所示。

图6-1 磨削过程

图6-2 外圆磨削的常用磨削方式

a)纵进给外圆磨 b)切入式外圆磨

(3)普通磨削用量计算、确定与砂轮 砂轮的种类和尺寸是确定磨削用量的重要条件。而正确确定磨削用量,则是保证磨削工艺目的和要求的重要条件。

1)磨削用量的主要内容包括砂轮速度vs(m/s)、工件速度为vw(m/min)、纵向进给量fa(mm/r)、横向进给量(外圆磨削)ap(mm)。

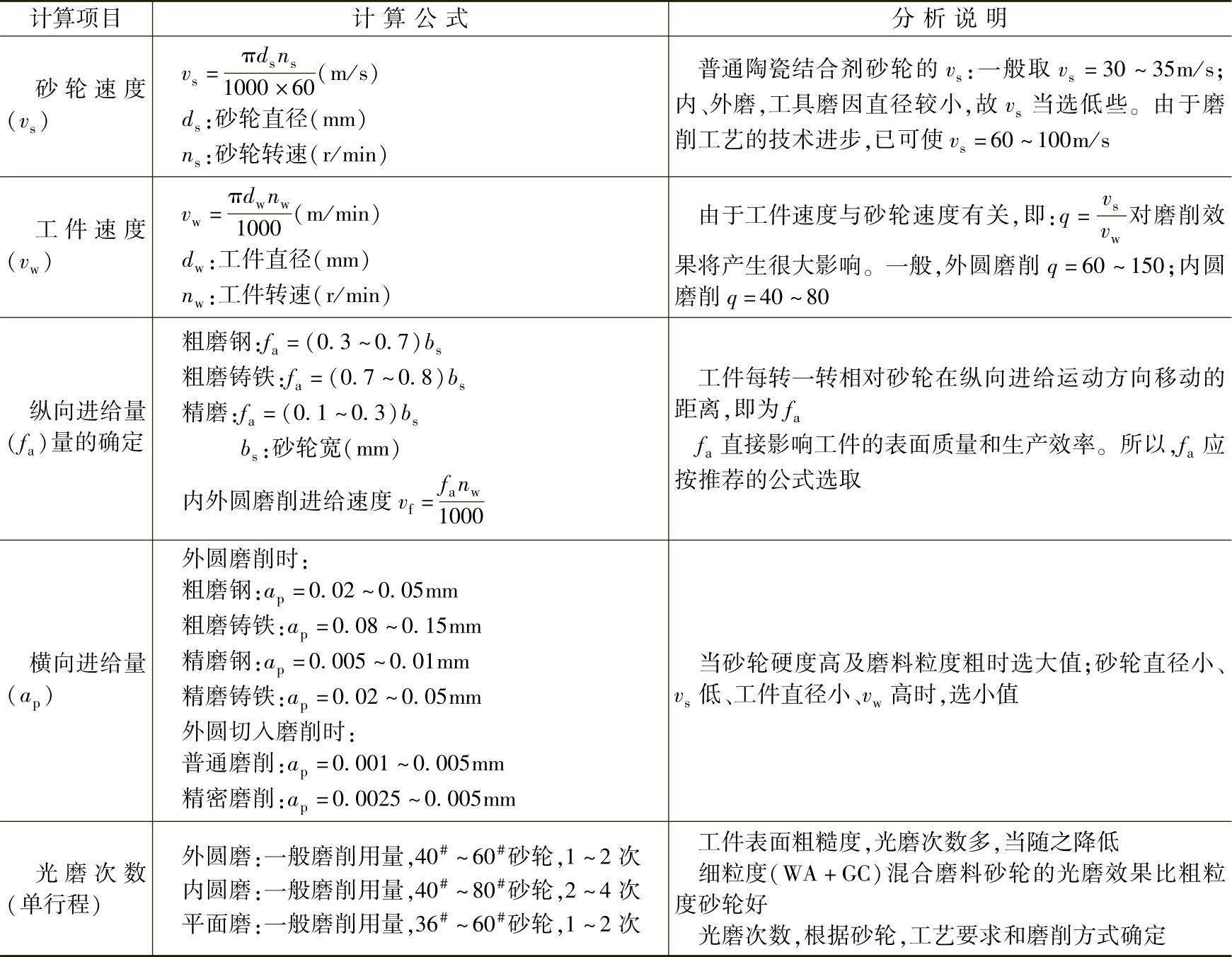

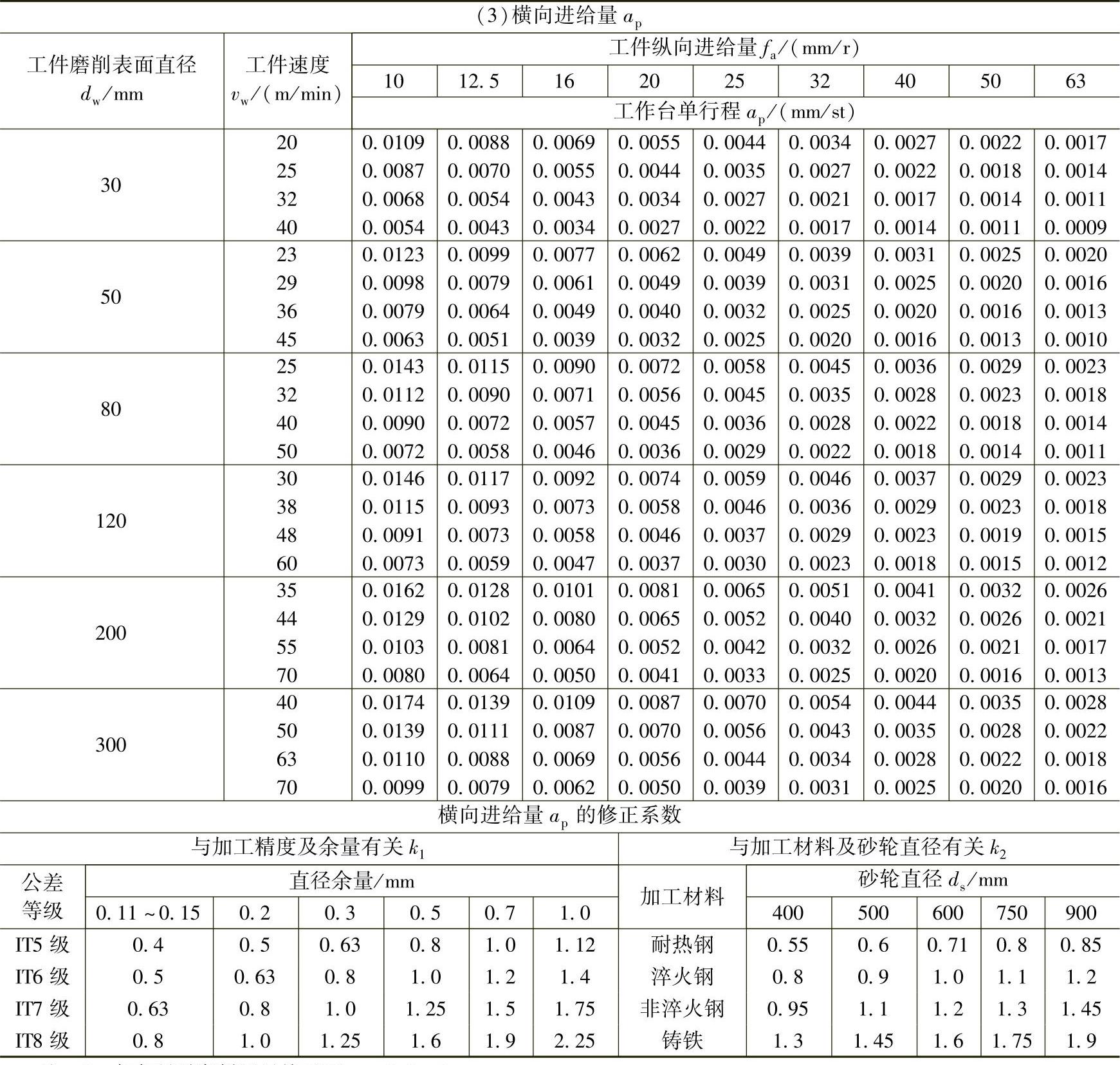

2)确定磨削用量的计算与分析,见表6-20。

表6-20 磨削用量的计算与分析

3)外圆磨削用量及其推荐值。当采用陶瓷结合剂砂轮进行外圆磨削时,其砂轮速度一般为:vs≤35m/s;当采用树脂结合剂砂轮进行外圆磨削时,其砂轮速度一般为:vs>50m/s。(https://www.daowen.com)

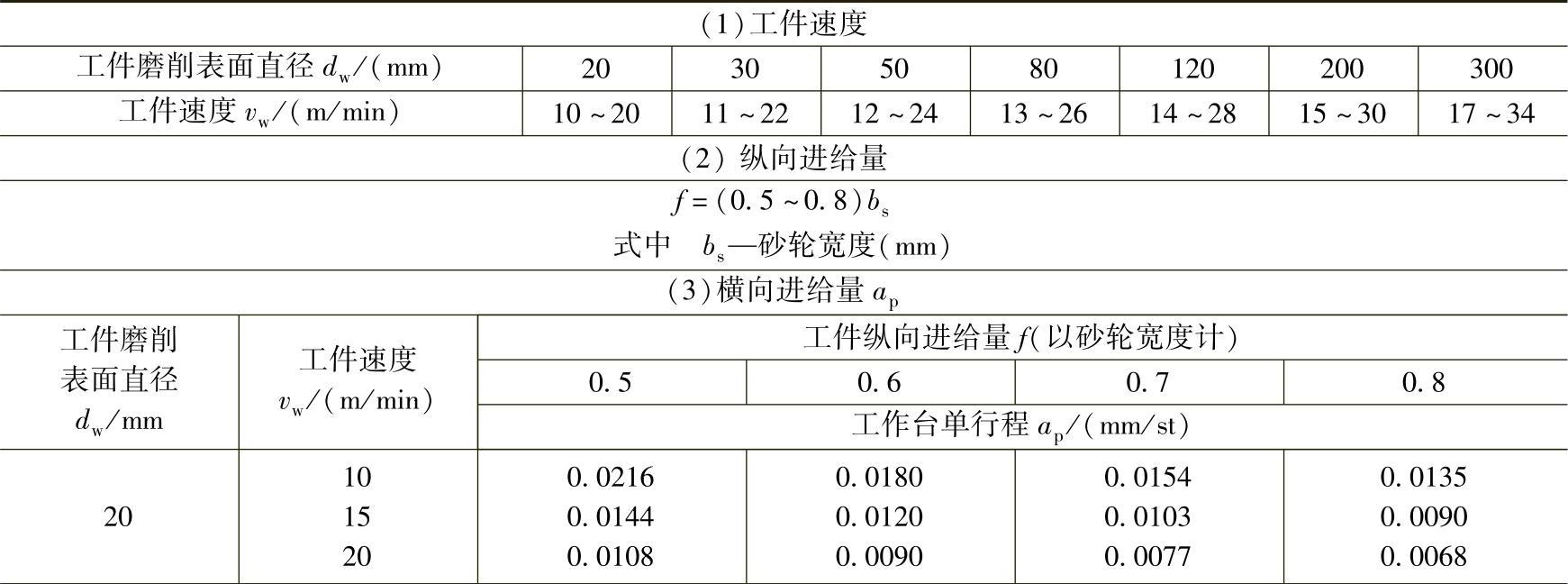

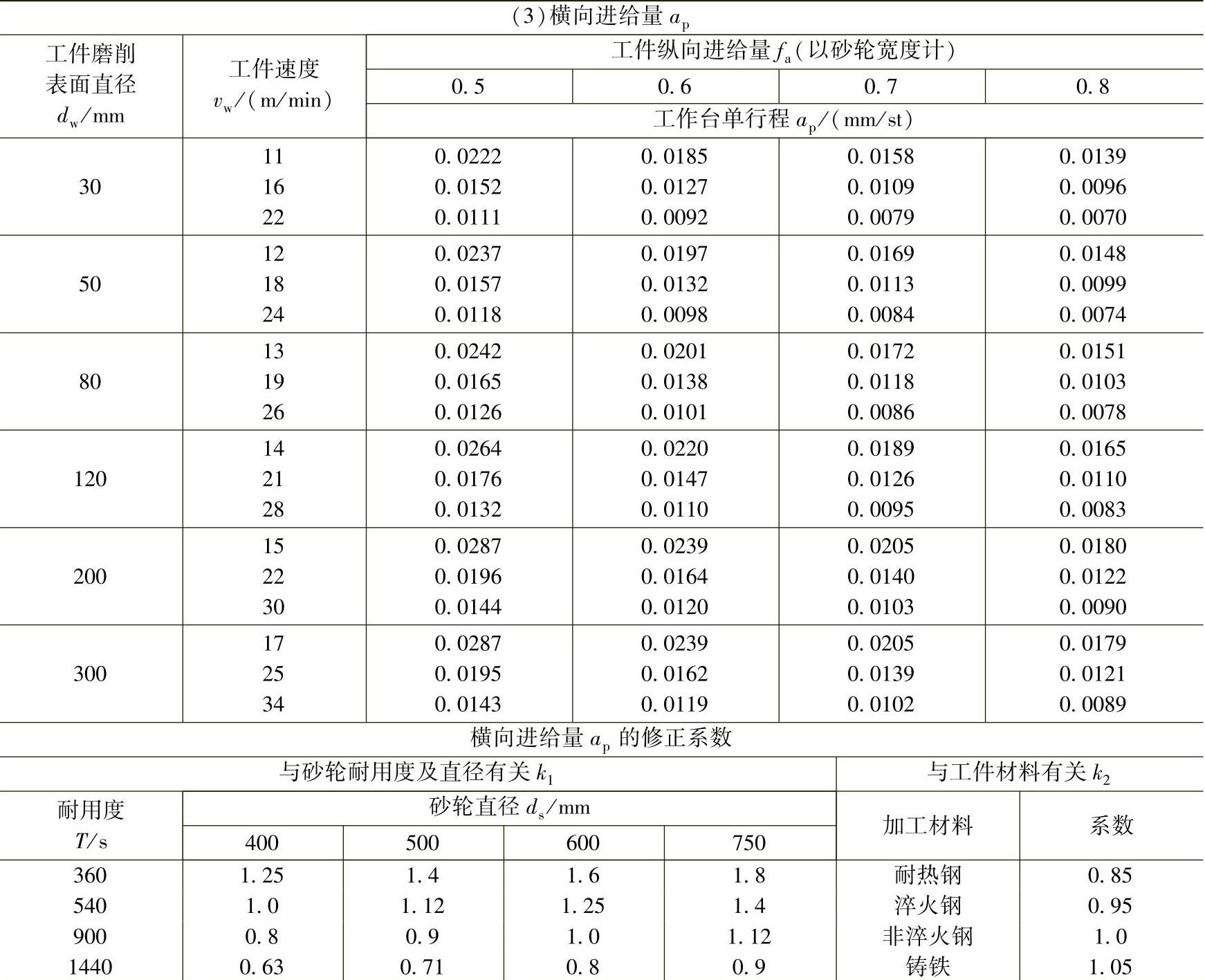

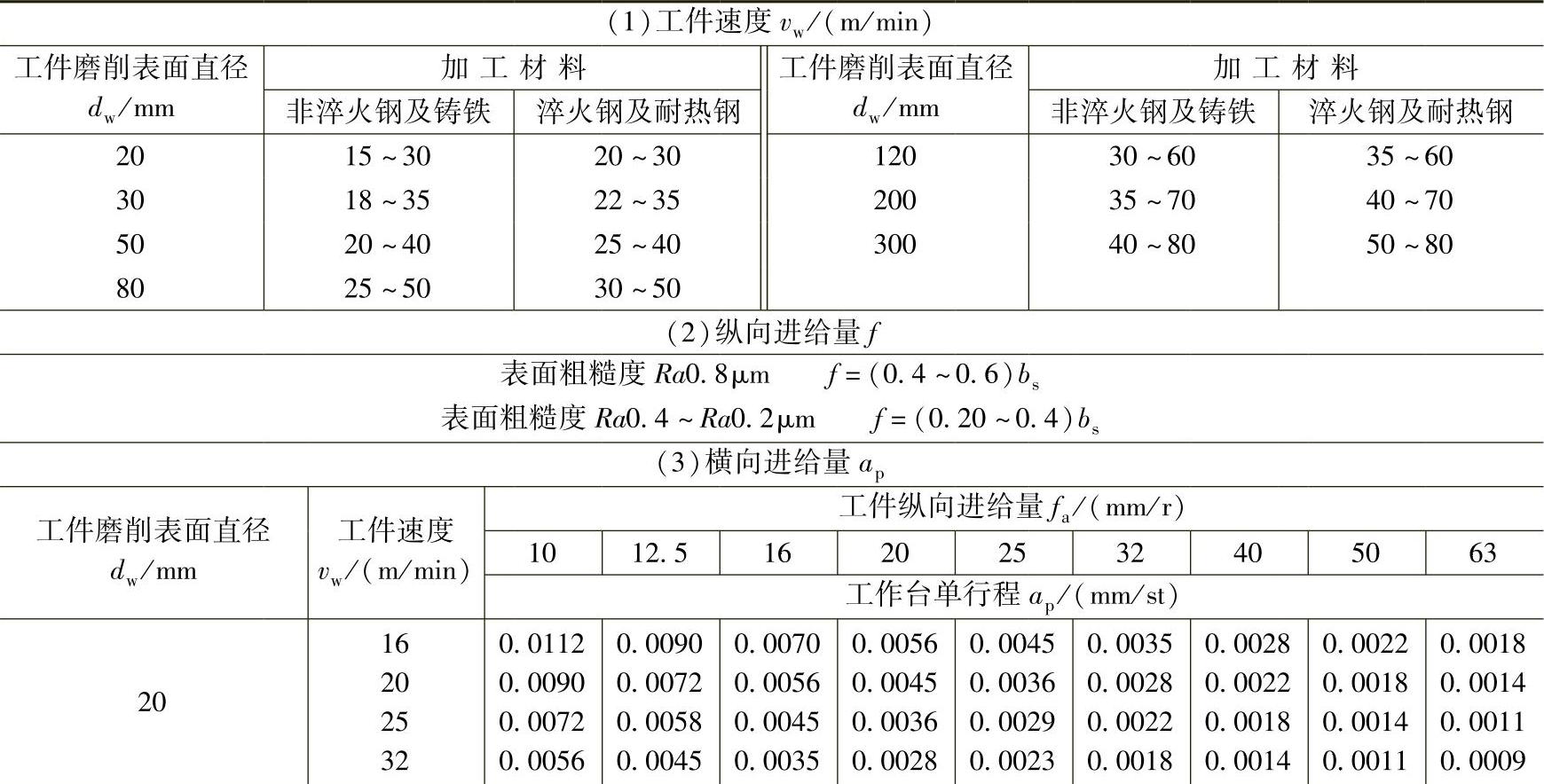

其工件速度、纵向进给量和横向进给量,见表6-21和表6-22。

表6-21 纵进给粗磨外圆磨削用量

(续)

注:1.工作台一次往复行程横向进给量ap应将表列数值乘2。

2.本表所列磨削用量是基于vs≤35m/s。

表6-22 精磨外圆磨削用量

(续)

注:1.本表所列磨削用量均基于vs≤3.5m/s。

2.工作台单行程横向进给量ap不应超过粗磨的ap。

3.工作台一次往复行程的ap应将表列数值乘2。

(4)磨轮及其选用

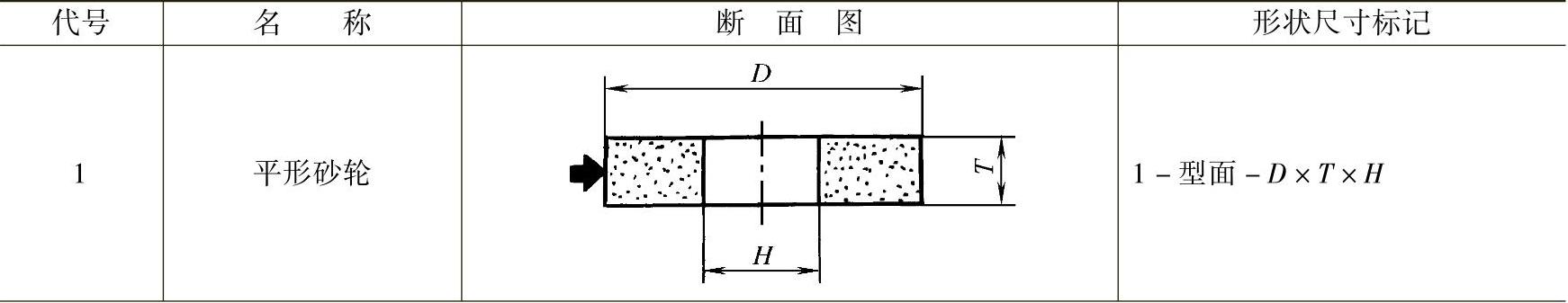

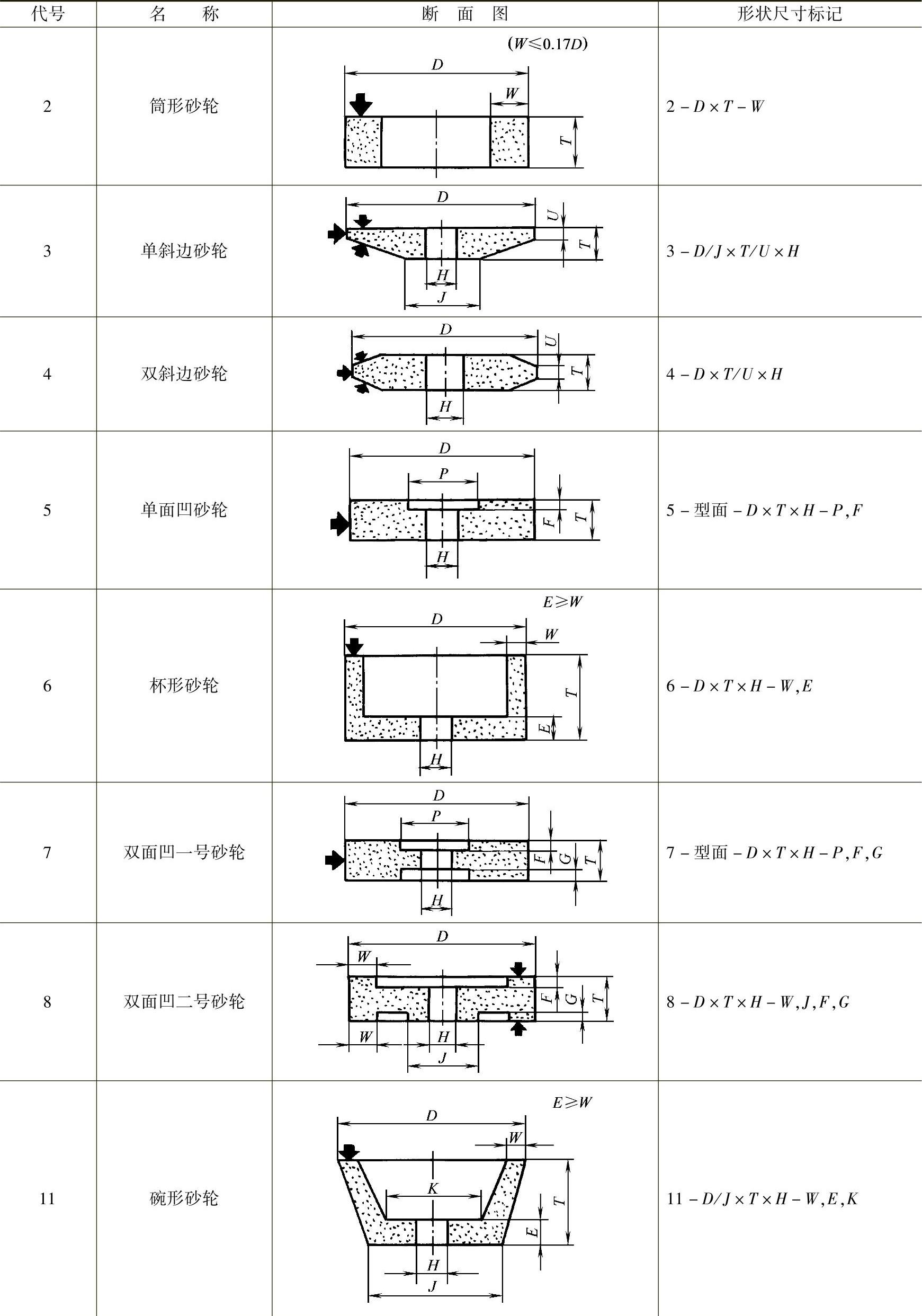

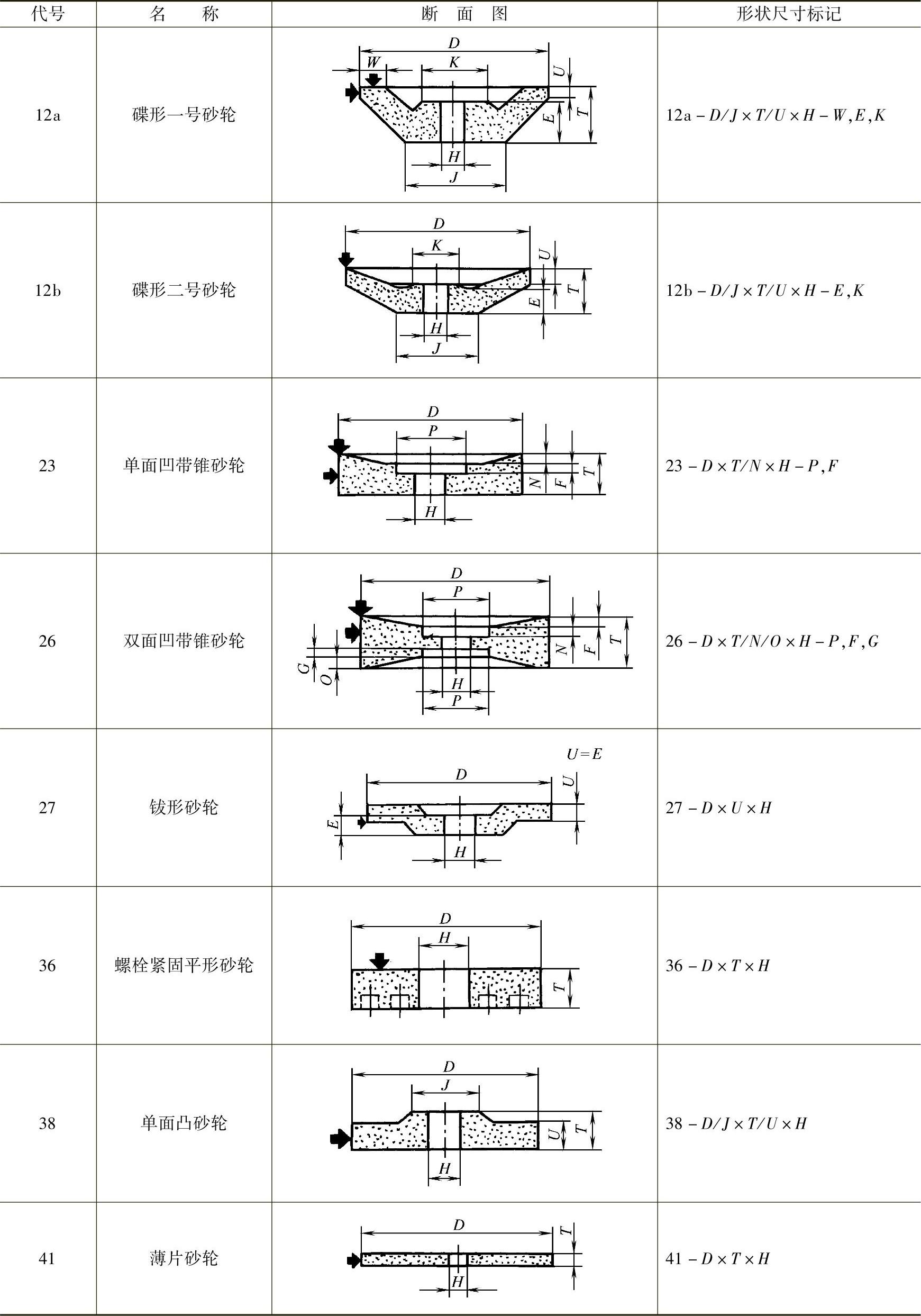

1)磨轮即砂轮,是磨具中的主要品种,属固粒式磨具。它是由结合剂(粘接剂)与磨料粘接成一定形状、尺寸的工具。为方便选用,按标准GB/T 2484—2006《固结磨具 一般要求》采用,其中常用砂轮列于表6-23。

表6-23 通用砂轮形状代号和尺寸标记

(续)

(续)

2)砂轮的磨料与粘接剂。磨料是砂轮进行切削的“刃具”,其性能硬度、粒度与单位体积(1cm3)的数目等是决定砂轮品质和应用范围的参数。

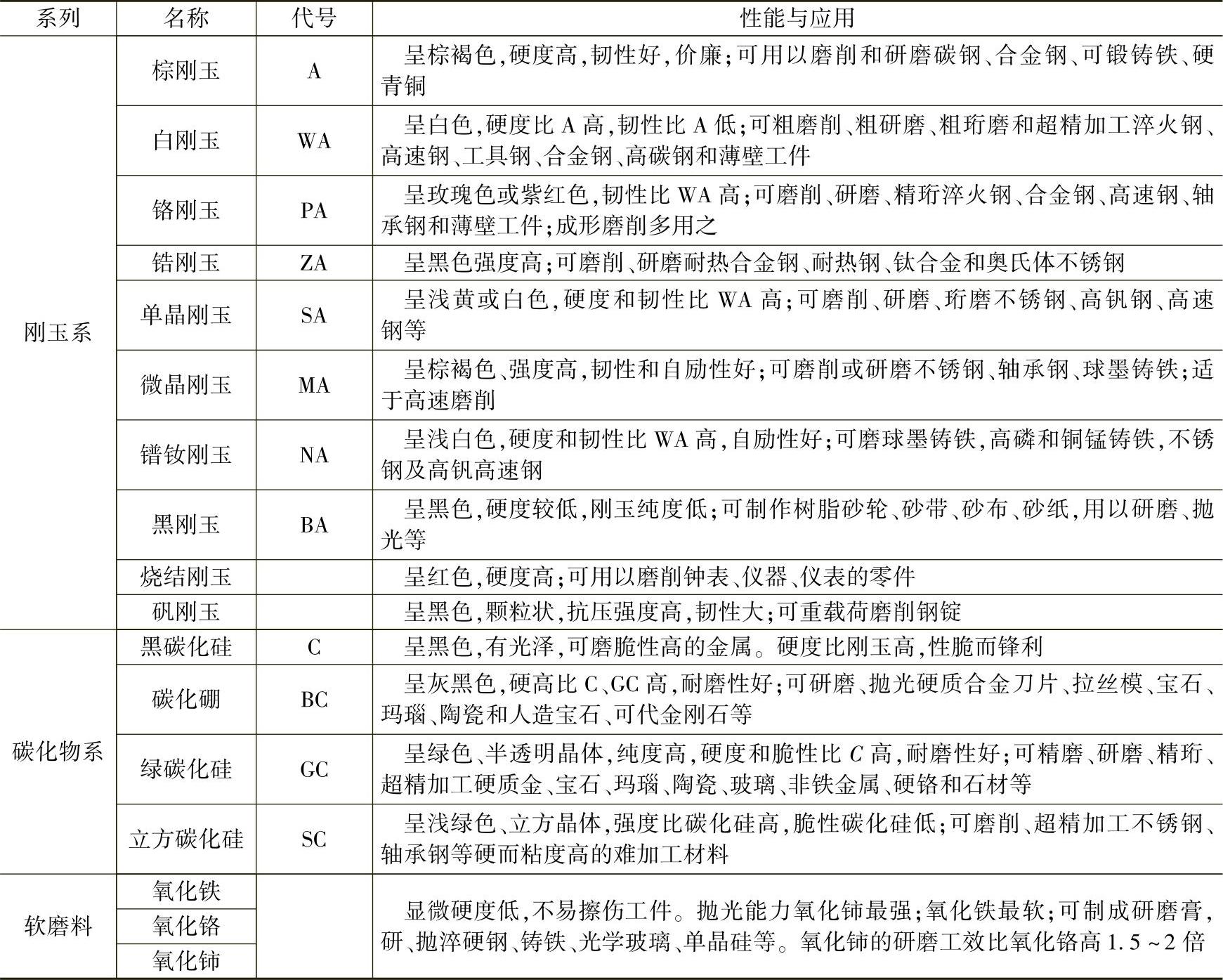

磨料有天然和人造两类,前者包括石英、石榴石、刚玉等;后者是常用磨料,包括普通磨料(分为刚玉系和碳化物系)、超硬磨料(人造金刚石、立方碳化硼)和较低硬度磨料(氧化铬、氧化铁和玻璃粉等)。

通用磨料的品种性能与应用见表6-24。

表6-24 通用磨料品种、性能与应用

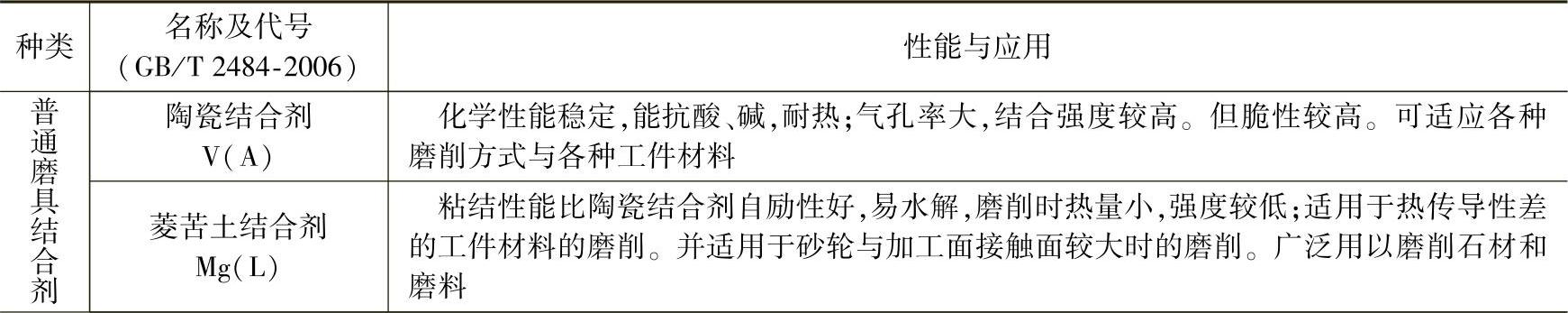

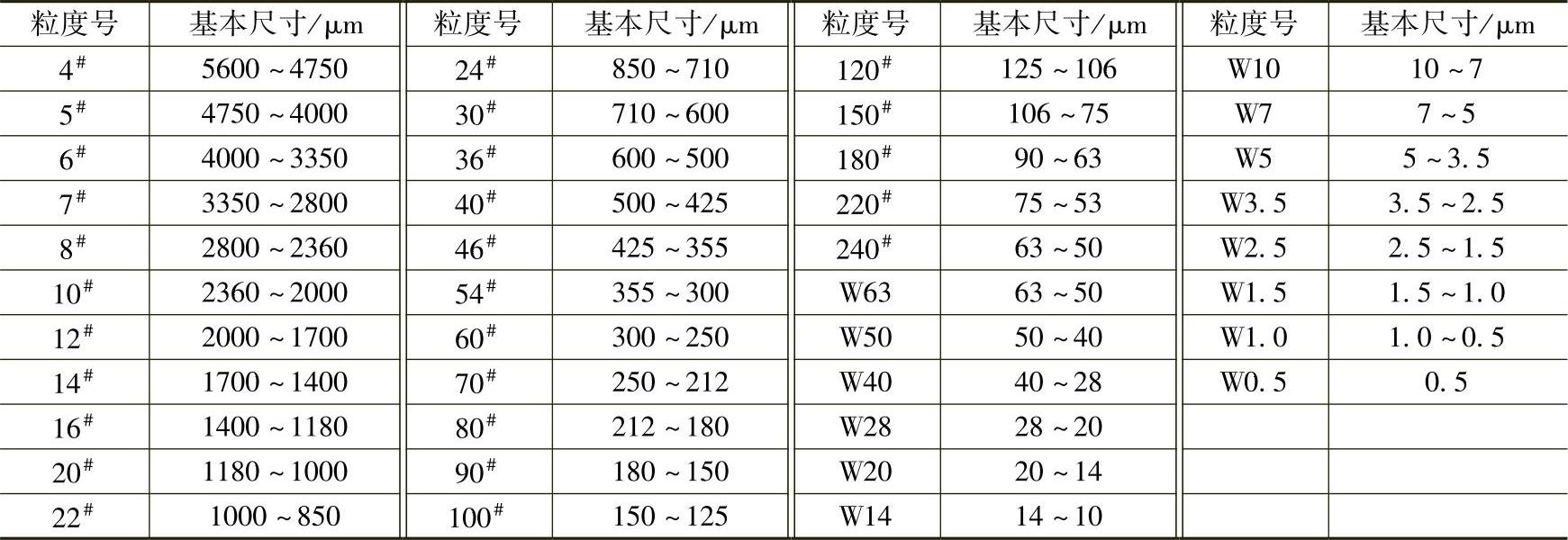

粘接剂(结合剂)是砂轮的重要组成部分,它须保证砂轮硬度,即保证磨料脱落率最低;优化磨具组织,即保证磨具具有相应的气孔率和单位面积上参与磨削的磨粒数目。其种类、性能与应用见表6-25。

表6-25 砂轮结合剂种类、性能与应用

(续)

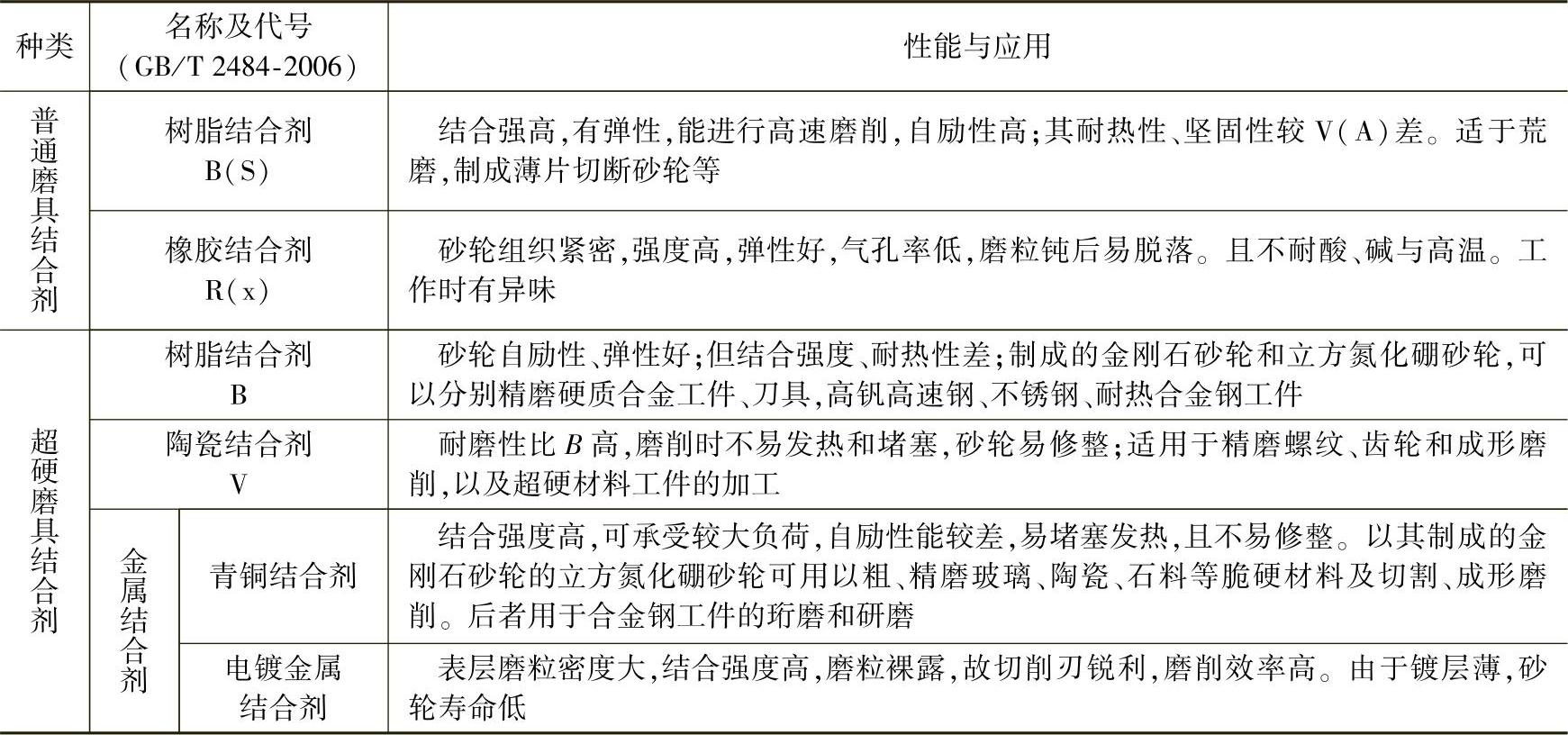

3)普通磨料粒度及其选择。粒度表示磨具、砂轮上磨粒的尺寸大小,采用粒度号表示。共分41个粒度号。其中4#~240#共27个粒度号,采用筛选法分级。用W表示的磨料称为微粉。粒度号见表6-26。

表6-26 普通磨料的粒度号及其基本尺寸

注:GB/T 2481.1—1998固结磨具用磨料 粒度组成的检测和标记部分:粗磨粒F4~F220已代替标准GB 2477—1983;GB/T 2481.2—2009固结磨具用磨料 粒度组成的检测和标记部分:微粉F230~F1200已代替标准GB 2481—1998,表内系原标准资料。

一般说,表面粗糙、砂轮与工件接触面大、工件材料韧性大以及磨削薄壁件,并要求磨削效率高时,当选择粗粒度号砂轮。当磨削高硬脆材料工件,精磨、成形磨制或高速磨削时,则应选较细粒度号。按磨削方式与条件选择粒度号时,如图6-3所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。