1.应用

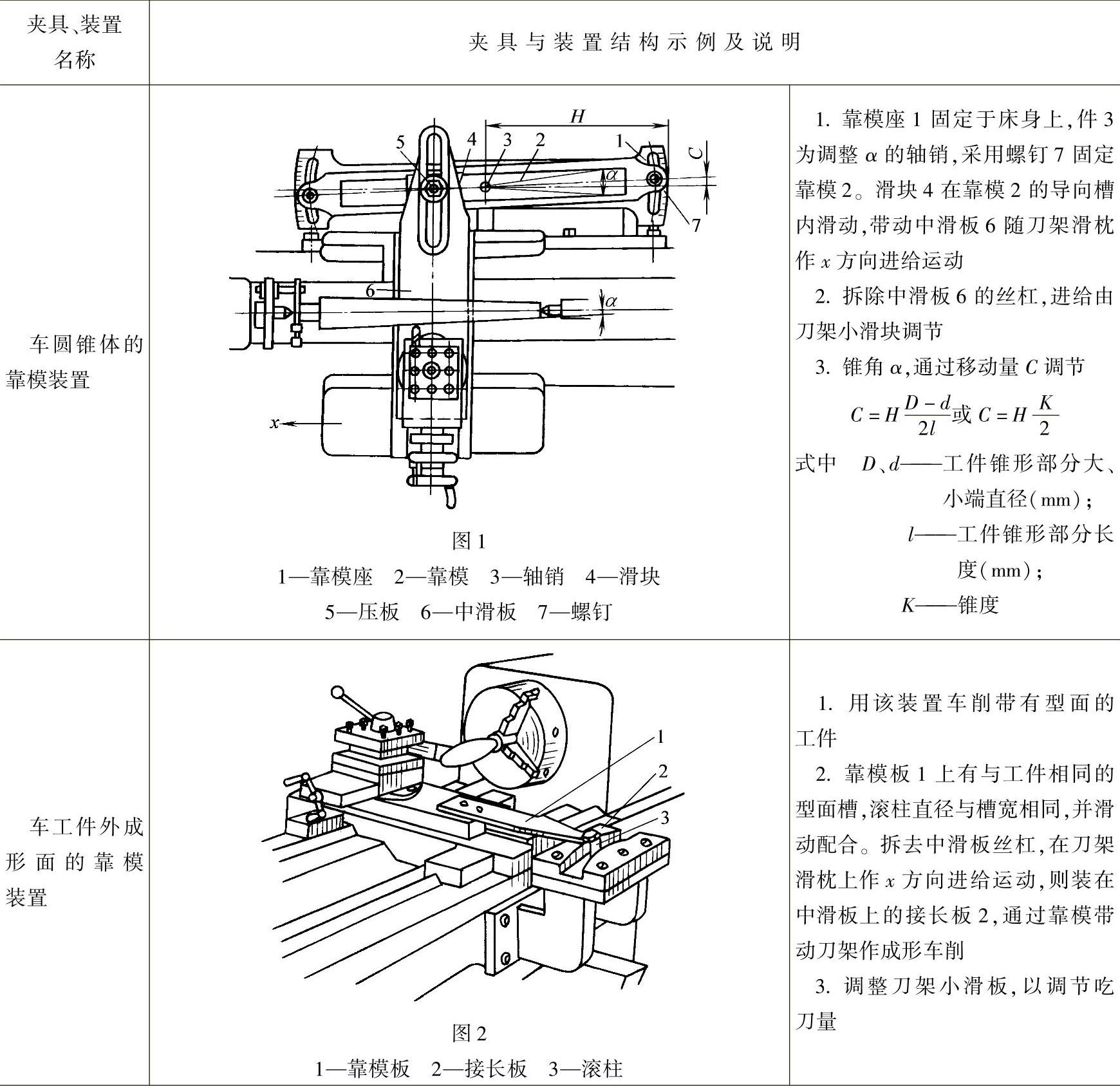

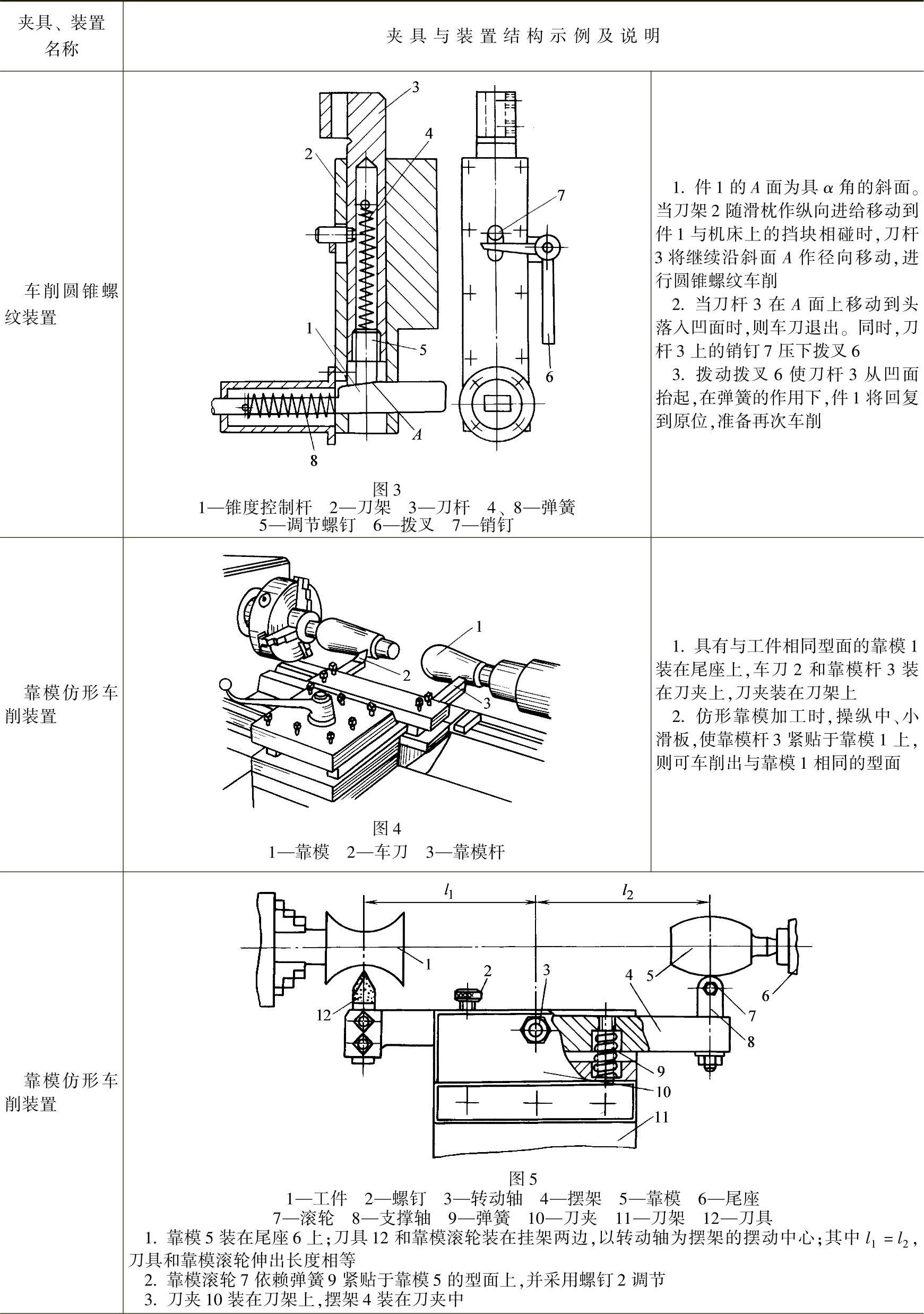

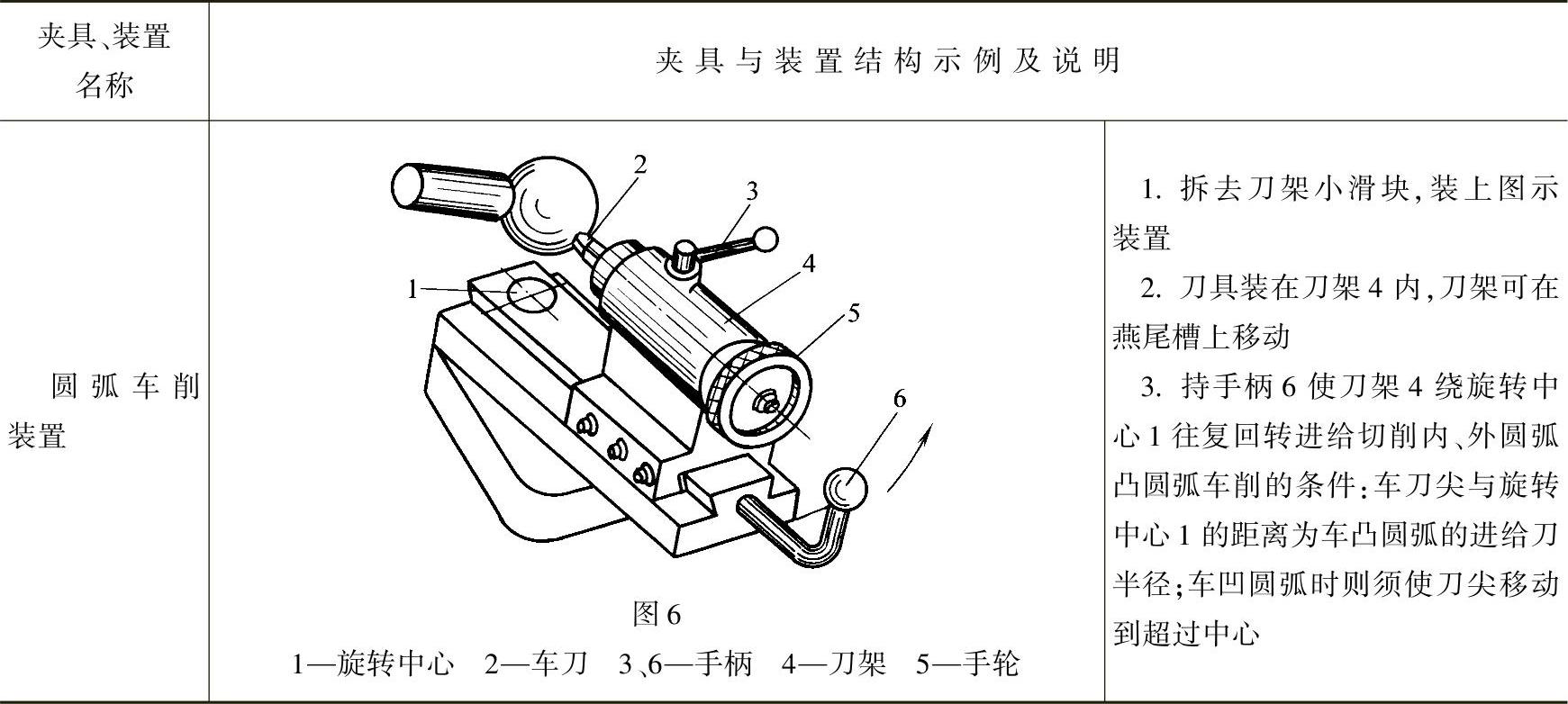

车削工艺主要用来加工圆柱形、圆盘形、圆套形等零件的旋转面(外圆面、内孔面)和端面,以及内、外螺纹等;配用相应的夹具或装置,亦可用以车削内锥面、外锥面、凸鼓形、凹鼓形等旋转面。车削上述型面的几种夹具、装置示例,见表6-4。

应用车削加工的模具零件有:标准导柱与导套,推杆与推管,圆凸模与圆凹模,以及模具专用的圆柱销、档销、限位钉、拉杆等。而且,这些零件都是标准的,需进行批量(或大批量)生产。

表6-4 车削圆锥面、腰鼓形面、球面用夹具和附加装置

(续)

(续)

2.工序与工艺质量

在批量或大批量生产导柱、推杆等模具标准件时,其车削工艺过程的顺序一般可分为:粗车、半精车和精车三道工序,并明确规定每道工序的工序尺寸与公差。但是,在进行单件减少量生产规定时,车削可视为一道工序,其粗车、半精车和精车可在一次装夹条件下完成。

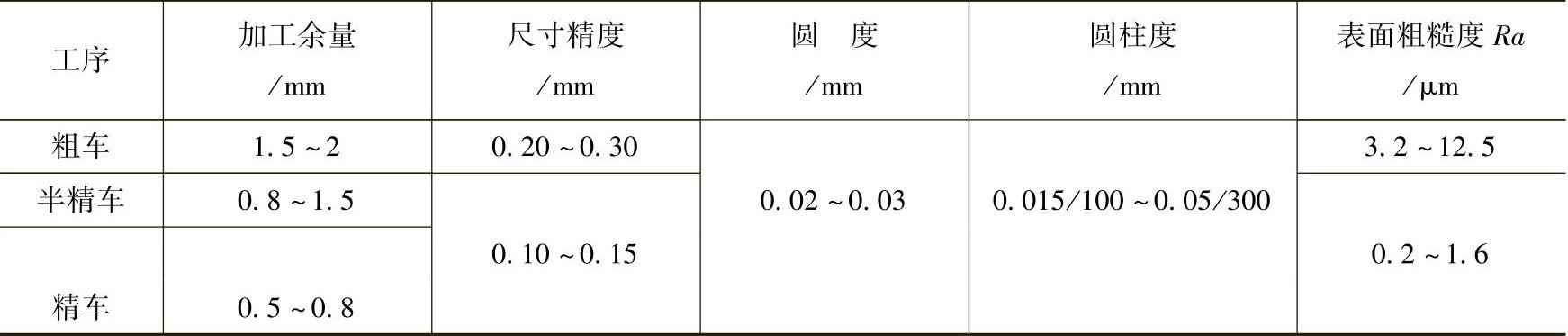

模具中的导柱、推杆等标准件加工工艺过程中的车削工艺是热处理、圆磨和研磨等工序的前工序。车削工艺可达到的加工精度和表面粗糙度等指标,见表6-5。

表6-5 车削的加工余量、加工精度和表面粗糙度(Ra)

注:1.表中所列数据适用ϕ18~ϕ30mm,长度为100~300mm圆柱形工件。

2.直径≤50mm圆柱形零件车加工总余量为3~6mm。

3.车床

车削工艺系统的主要组成部分有车床、刀具和夹具。而针对特定工件制定的工艺规程等软件是充分发挥工艺系统功能、作用的条件,而所用车床则是车削工艺系统中的主体。常用系列车床及其主要技术规格、性能,以及种类,见表6-6~表6-9。

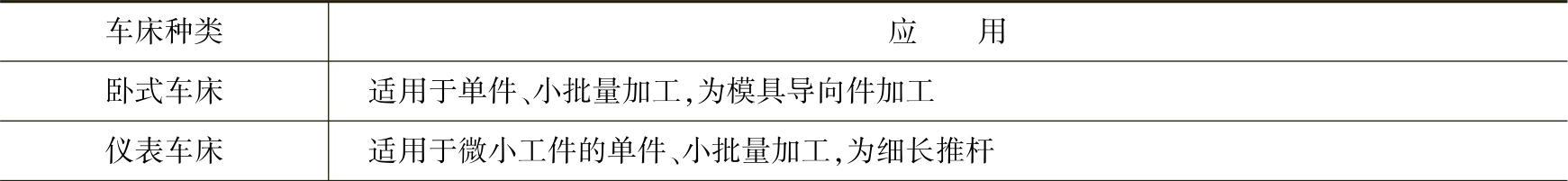

表6-6 车床的种类与应用

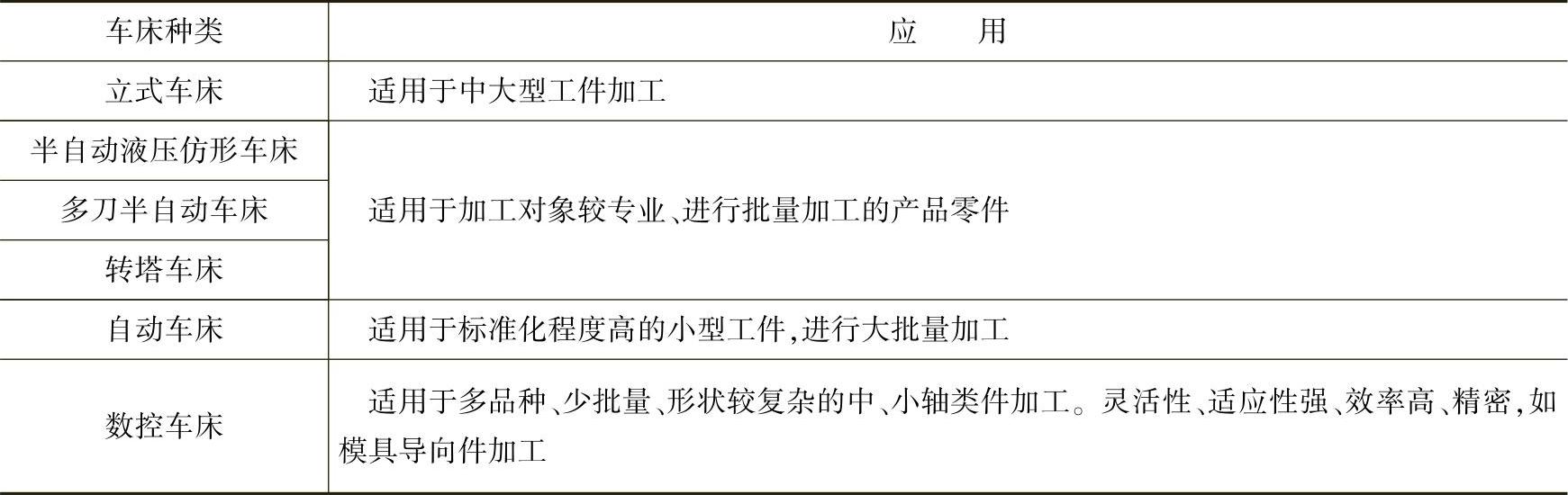

(续)

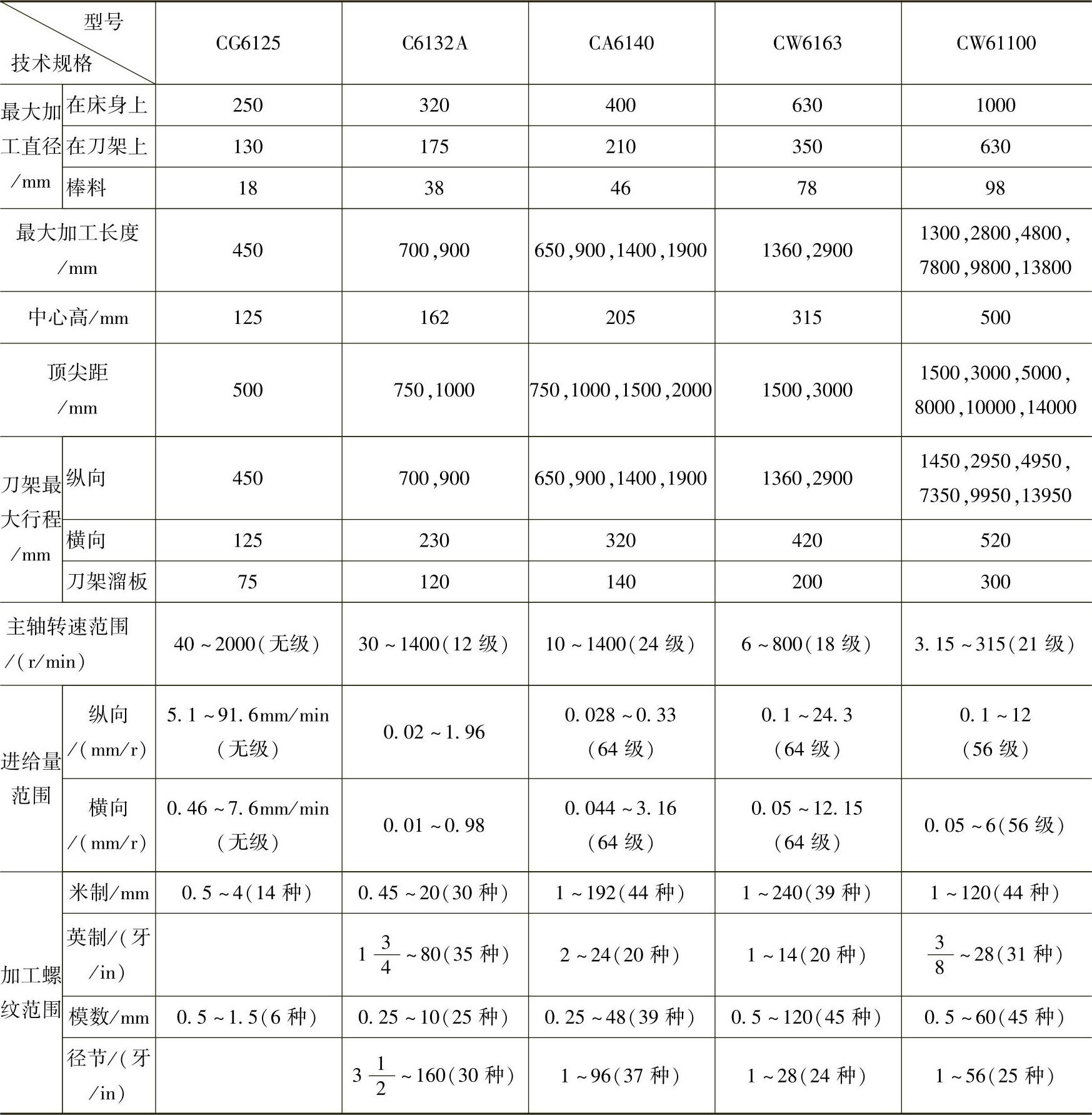

表6-7 卧式车床的型号、主要技术参数

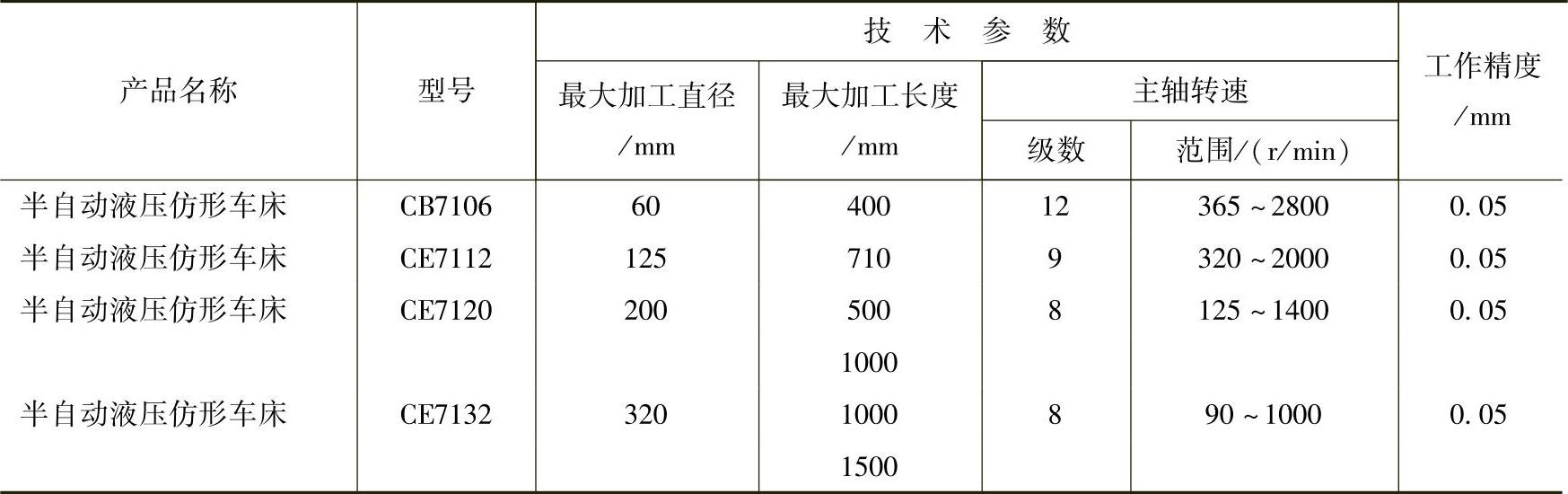

表6-8 仿形车床的型号、主要技术参数与加工精度

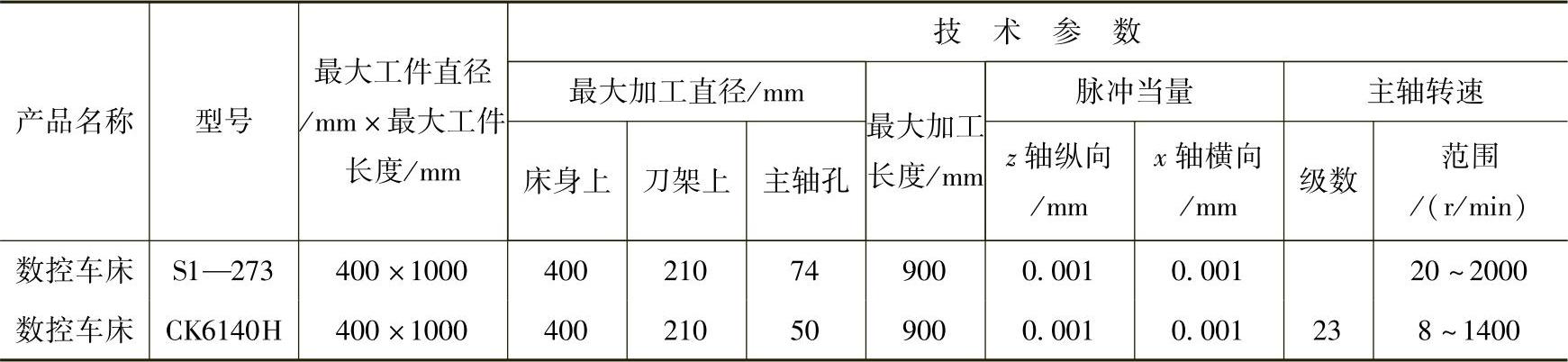

表6-9 数控车床的型号、主要技术参数

4.车刀

车刀是车削工艺的组成部分。车刀的几何参数、材料涉及零件的加工精度、表面粗糙度和加工效率等。因此,车刀是车削加工中的关键部件。

(1)常用车刀的种类 车刀有三种类型:

1)整体式车刀,较费材料,宜少用。

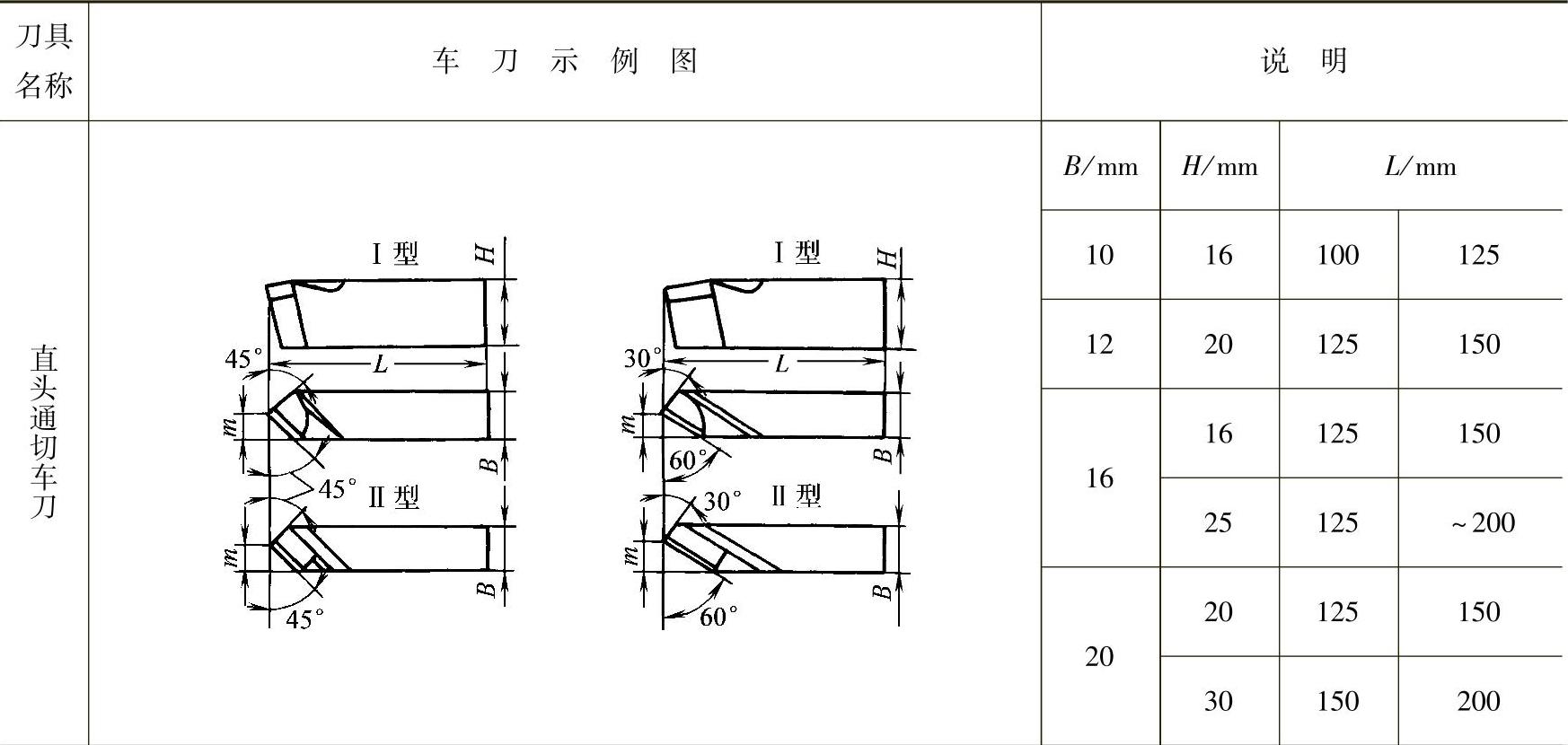

2)焊接式车刀,见表6-10。

表6-10 常用焊接车刀

(续)(https://www.daowen.com)

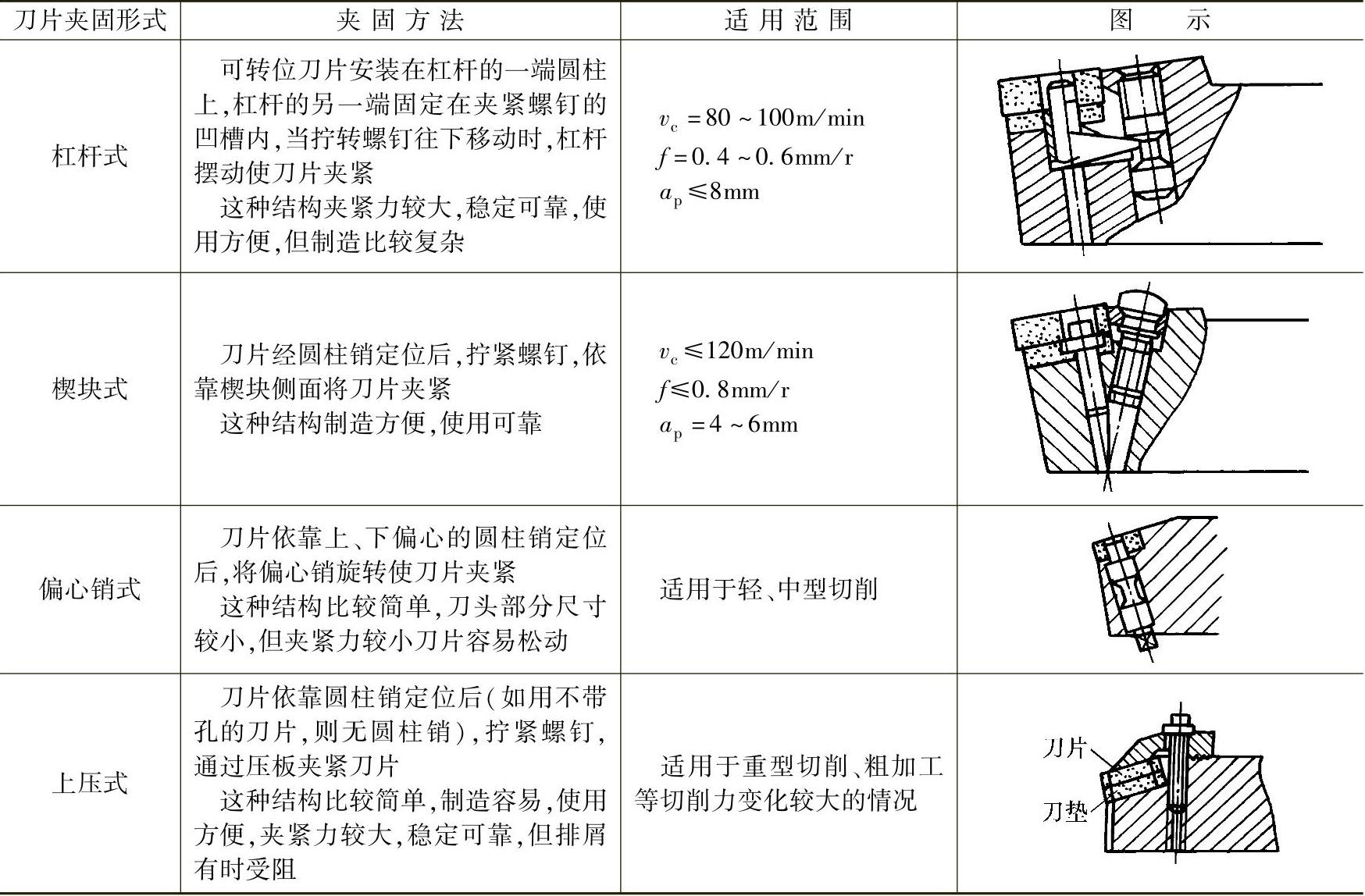

3)机械装夹式车刀是由各种形状的可转位车刀刀片和根据不同车削形式采用的刀杆经机械装夹而组成。其装夹方式见表6-11。

表6-11 机械装夹式车刀及其应用范围

注:1.表内所列可转位刀片主偏角分别为90°、75°、60°和45°。

2.刀杆采用碳钢制造、热处理硬度≤50HRC。

3.为提高刀杆使用寿命、刀杆与刀片之间宜加装刀垫。

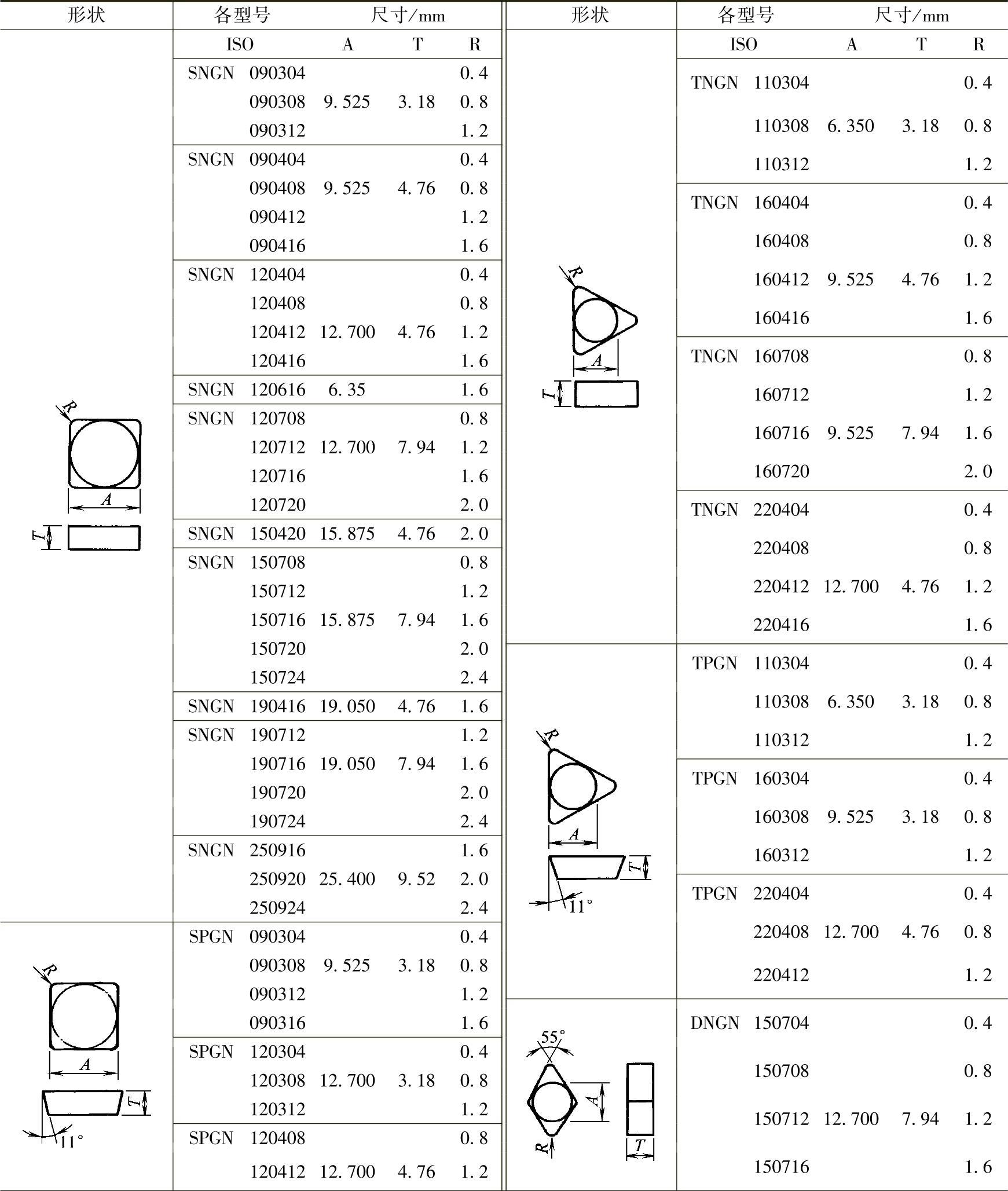

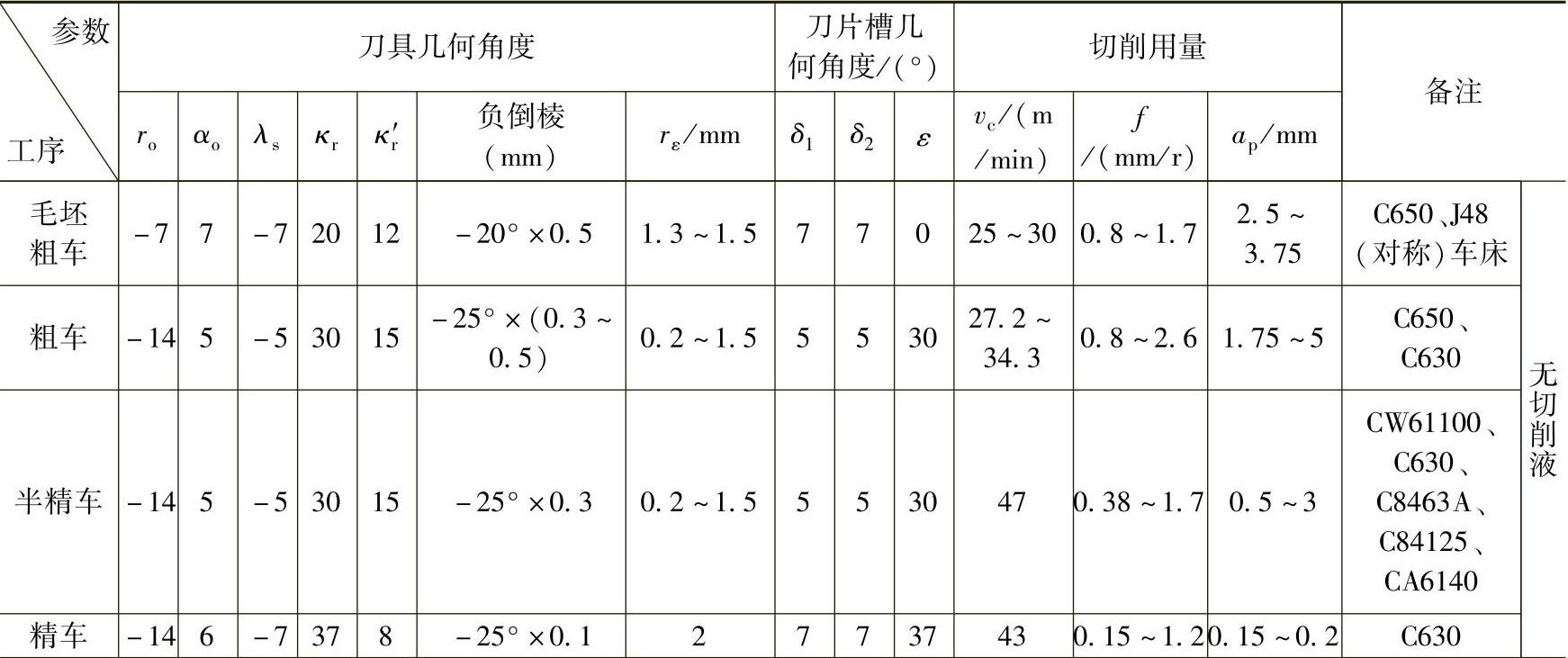

(2)可转位车刀刀片及其性能、形状、规格和应用 可转位车刀刀片主要有硬质合金与陶瓷两大系列。

目前应用的陶瓷可转位车刀性能资料,可知其有以下特点:

1)硬度达92.5~94HRA,可加工耐磨冷硬铸铁及硬度高达65HRC的淬硬钢等材料制作的零件,且适应性强,可应用于普通机床、数控机床以及加工中心等;而且可应用于粗加工、半精加工和精加工。

2)强度与抗热振性高,其抗弯强度已达到750~1000MPa;其抗压强度已超过高速钢,其切削速度比硬质合金刀具高2~5倍。在断续切削时,具有较强的抗冲击、抗断裂韧性。同时,由于在高达600~800℃范围内的热胀系数较低,可在高强度下持续进行粗、精加工。

3)可转位刀片经磨削后可达较低Ra,因此其摩擦因数要比硬质合金刀片低20%~30%。所以,在高速切削时不易产生积屑瘤,加工后的工件表面粗糙度Ra可达磨削的效果。

根据圆柱GB/T 15306.1~4—2008等同于ISO 9361—1991《陶瓷可转位刀片》,其刀片系列见表6-12。

(3)车刀形式、几何角度与切削用量的选择

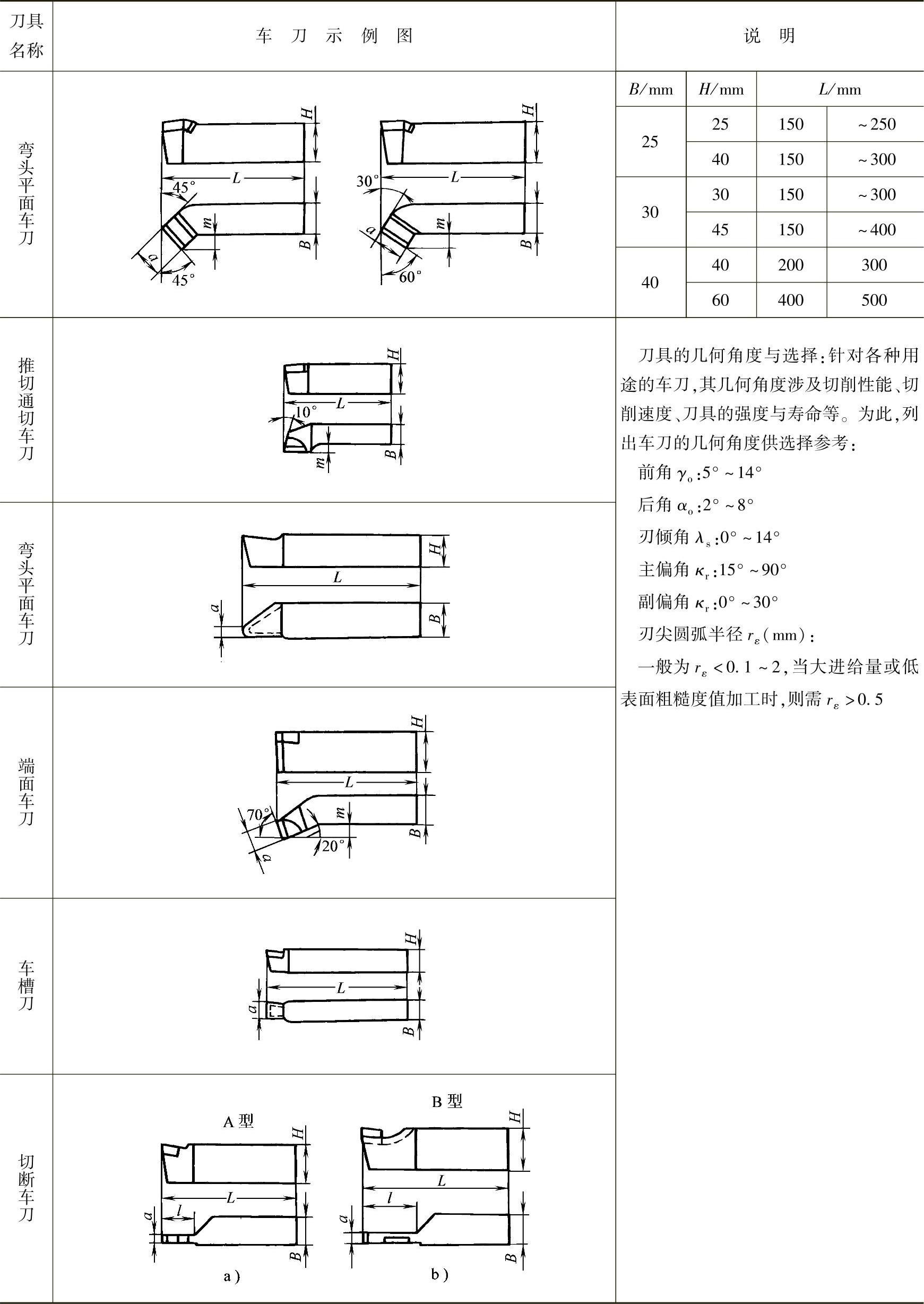

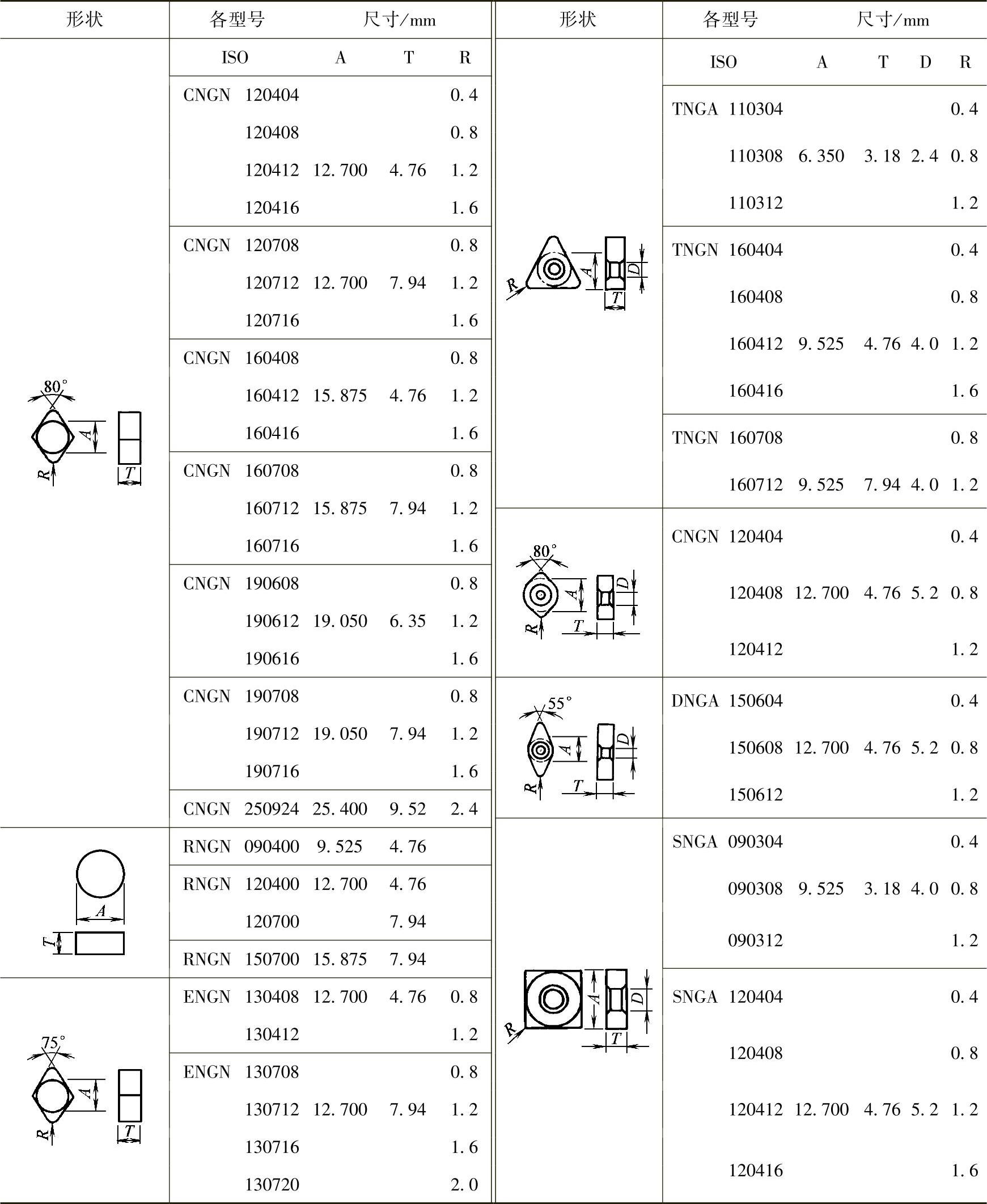

1)车刀形式的选择。车刀有直头通切车刀、弯头平面车刀、车槽与切断车刀等七种结构形式(见表6-10)。选择车刀形式的主要依据是加工面的性质或加工面与轴线相交成的角度α。α=0°则为外圆,α=90°则为端面。车刀形式选择见表6-13。

2)车刀几何角度的选择。车刀的几何角度与加工性能、加工效率、刀具寿命等密切相关。正确确定车刀几何角度的主要依据为切削用量,即Vc——切削速度(m/min);f——进给量(mm/r);ap——背吃刀量(mm)。

表6-12 陶瓷车刀刀片系列

(续)

其他因素有:高速切削中积屑瘤的产生与防振,断屑切削中的抗冲击,精加工时满足加工面低表面粗糙度参数Ra要求等。所以,针对加工要求(加工精度、表面粗糙度、效率)优化车刀几何角度和参数,是不断探索、追求的目标。

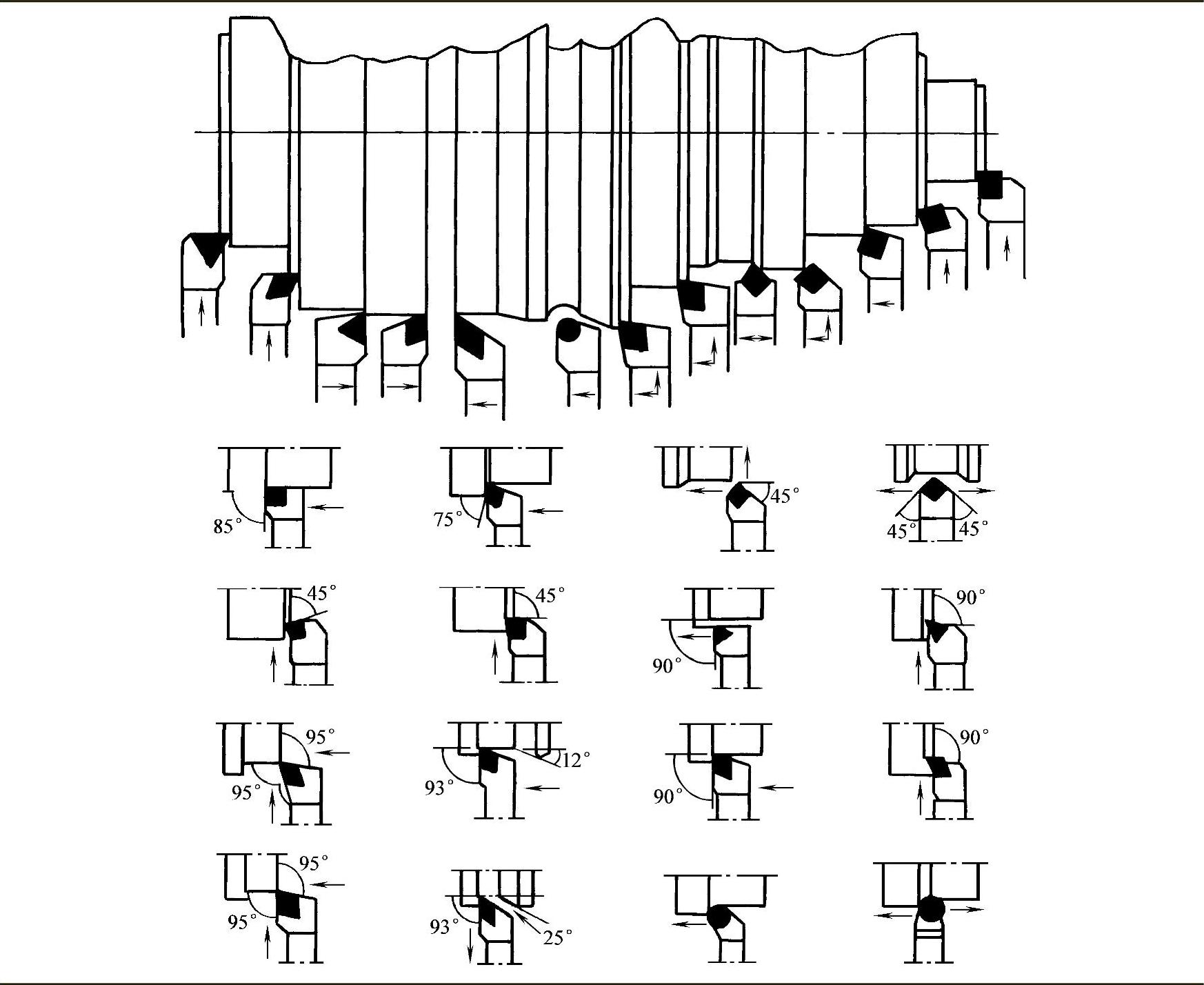

现将在不同切削用量条件下,粗加工、半精加工、精加工时陶瓷车刀的几何角度列于表6-14中供参考选用。

表6-13 车刀结构形式选择示例

表6-14 陶瓷可转位车刀推荐的几何参数

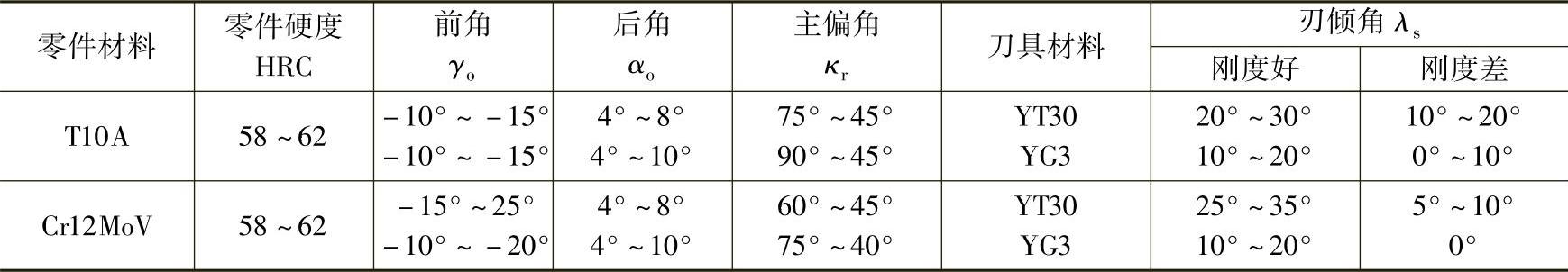

模具圆柱形和套形零件,如圆凸模、圆凹模常用材料为T10A、Cr12MoV。车削时常用车刀材料和几何角度见表6-15。

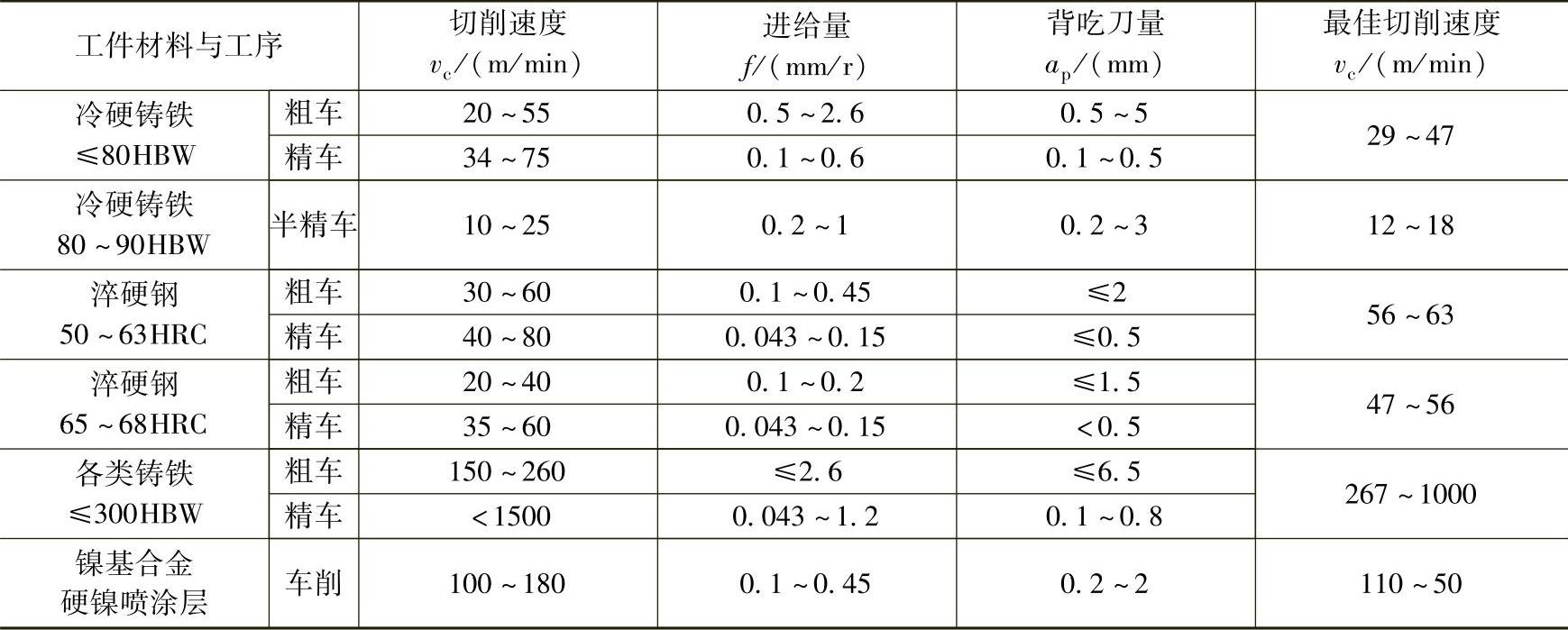

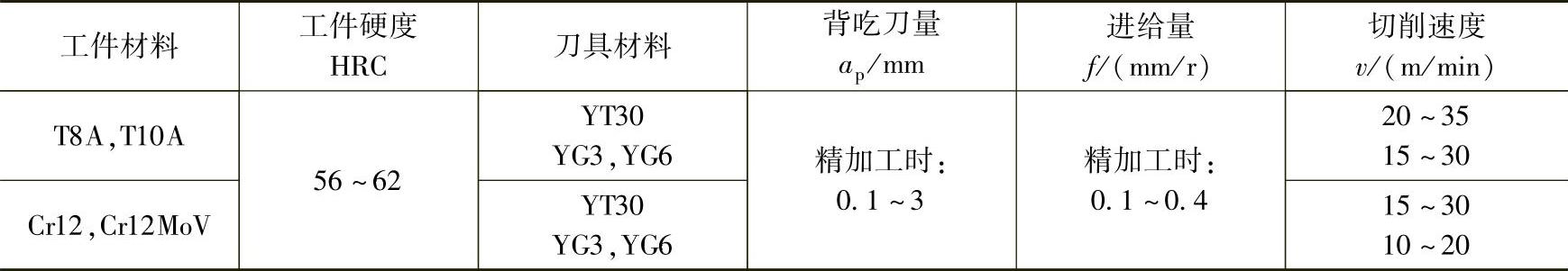

3)常用切削用量。确定车削切削用量的主要依据为:工件的材料性能、加工要求和刀具。工件的生产规模和工序也是确定切削用量的重要条件。当在大规模生产时,每道工序的切削用量是经过精密计算、试验后确定的。表6-16是推荐的陶瓷车刀的切削用量与最佳切削速度;表6-17是推荐的模具圆柱形和套形工件的切削用量与刀具材料。

表6-15 车削模具零件常用车刀几何参数与材料

表6-16 采用陶瓷可转位车刀加工推荐的切削用量

表6-17 车削模具圆柱形、套形淬硬零件的切削用量与车刀材料

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。